一种分离式复杂结构编织复合材料固定壳体成型模具

1.技术领域

2.本发明涉及一种固定壳体成型模具,尤其涉及一种分离式复杂结构编织复合材料固定壳体成型模具。

背景技术:

3.纤维编织增强复合材料不仅具备传统复合材料所具有的高比强度、高比模量等优点,而且具有高损伤容限和高断裂韧性、耐冲击、不分层、抗开裂和耐疲劳等优点,克服了“布带缠绕”增强复合材料易分层、层间剪切性能低等弱点,特别是对于发动机喷管扩张段这种变曲率复合材料的制备,可以摆脱布带宽度受到扩张段型面的限制,实现任意型面曲率的制造与成型,在航空航天领域得到广泛应用。

4.此复杂结构编织复合材料固定壳体采用两层3k碳布加1层碳网胎为一个单元层进行铺层,逐层叠加针刺,针刺完成后,整体进行贯穿缝合与非贯穿缝合相结合。铺层方式采用先围绕扩散部分进行整体铺层,再进行中间的圆盘部位的铺层,最后外表层分为上下两个部分分别进行覆盖铺层,如图1所示。在铺层完整后,进行针刺并缝合,主要采用用t700-6k单股碳纤维进行缝合,缝合方向垂直于固定壳体表面,如图2所示,箭头表示缝合方向,因此在进行模具设计时,为了减少铺层界面损伤和缝合损伤,需要模具在压制成型过程中,固定壳体与模具界面所受的力应近似垂直于界面。

5.此复杂结构编织复合材料固定壳体成型模具,根据制体细观组份特点和宏观结构特征,充分考虑界面的受力角度和压模及脱模的方便性,可为相似材料固定壳体模具结构设计提供参考。

6.现有固定壳体成型模具针对结构简单的固定壳体成型,不能实现本专利较为复杂结构的固定壳体成型。

7.现有固定壳体成型模具针对固定壳体结构简单,对细观组份特点考虑较少,造成固定壳体成型过程工艺损伤较大。

8.本发明提供一种分离式复杂结构编织复合材料固定壳体成型模具,在结构设计时,通过阳模、阴模、压模结构、脱模结构的多段分离,实现在固定壳体与模具界面所受的力应近似垂直于界面,有效减少成型过程中对固定壳体产生的损伤。本发明一种分离式复杂结构编织复合材料固定壳体成型模具体积小、脱模方便、操作简单、结构紧凑,对固定壳体造成工艺损伤小、成型效果好。

技术实现要素:

9.本发明要解决的技术问题本发明提供一种分离式复杂结构编织复合材料固定壳体成型模具,以解决现有固定壳体成型模具不能实现较为复杂结构的固定壳体成型的问题。

10.本发明采用的技术方案一种分离式复杂结构编织复合材料固定壳体成型模具,包括上压盖1、上阴模压盖2、上阴模上体左瓣3、上阴模下体4、下阴模上体5、下阴模下体左瓣6、阴模固定底座7、阳模固定底座8、底座固定螺栓9、下阳模10、下阴模下体右瓣11、上阳模12、上阴模上体右瓣13及顶盖14,所述上压盖1、上阴模压盖2和上阴模下体4通过螺纹连接, 阳模固定底座8和下阳模10通过底座固定螺栓9连接,所述上阳模12和顶盖14分别通过螺栓与下阳模10固定,横向挤压下阴模下体左瓣6和下阴模下体右瓣11,上阴模下体横向挤压上阴模上体左瓣3和上阴模上体右瓣13。

11.进一步地,阴模采用阴模多结构分离设计,通过上阴模上体左瓣3和上阴模上体右瓣13、下阴模下体左瓣6和下阴模下体右瓣11相向挤压,完成界面压力方向控制。

12.进一步地,所述上阴模上体左瓣3与上阴模上体右瓣13、下阴模下体左瓣6与下阴模下体右瓣11为关于其接触面对称结构。

13.进一步地,阳模采用多结构分离设计,在脱模时,避免对结构产生损伤。

14.本发明获得的有益效果本发明提供一种分离式复杂结构编织复合材料固定壳体成型模具,根据编织复杂结构固定壳体细观组份特点和宏观结构特征,对编织复杂结构编织复合材料固定壳体进行模具设计,在模具设计时,通过模具多结构分离设计,实现在成型过程中模具与固定壳体母材接触面受力垂直,大大减少在成型过程中对固定壳体产生损伤,整个装置脱模方便、对固定壳体母材保护效果好、操作简单、结构紧凑,成型效果好。

附图说明

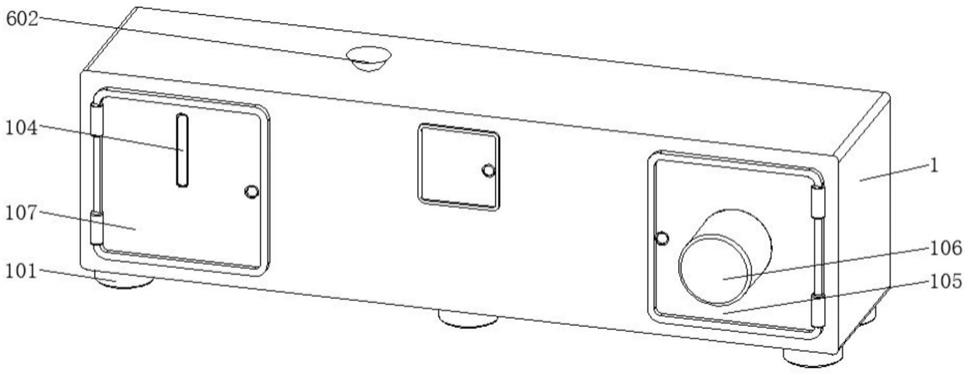

15.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1: 现有技术固定壳体铺设示意图;图2 :现有技术固定壳体缝合方向;图3:一种分离式复杂结构编织复合材料固定壳体成型模具;图中所示标记如下:1-上压盖,2-上阴模压盖,3-上阴模上体左瓣,4-上阴模下体,5-下阴模上体,6-下阴模下体左瓣,7-阴模固定底座,8-阳模固定底座,9-底座固定螺栓,10-下阳模,11-下阴模下体右瓣,12-上阳模,13-上阴模上体右瓣,14-顶盖,15-螺纹孔1,16-螺纹孔2,17-螺纹孔3,18-销孔1,19-销孔2。

具体实施方式

16.本发明提供一种分离式复杂结构编织复合材料固定壳体成型模具,根据编织复杂结构固定壳体细观组份特点和宏观结构特征,对编织复杂结构编织复合材料固定壳体进行模具设计,在模具设计时,需要模具与固定壳体各个接触面所受压力均处于近似垂直状态,大大减少在成型过程中对固定壳体产生损伤,整个装置脱模方便、操作简单、结构紧凑,成型效果好。

17.为使本发明所提出的技术方案的目的、特征和优点能够更加明显易懂,下面将结合附图,对本发明所提出的技术方案的实施例进行清楚、完整地描述。显然,所描述的实施

例仅仅是所提出的技术方案的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本发明保护的范围。

18.如图3所示,一种分离式复杂结构编织复合材料固定壳体成型模具结构示意图,包括:1、上压盖;2、上阴模压盖;3、上阴模上体左瓣;4、上阴模下体;5、下阴模上体;6、下阴模下体左瓣;7、阴模固定底座;8、阳模固定底座;9、底座固定螺栓;10、下阳模;11、下阴模下体右瓣;12、上阳模;13、上阴模上体右瓣;14、顶盖。上阴模上体左瓣3与上阴模上体右瓣13、下阴模下体左瓣6与下阴模下体右瓣11为关于其接触面对称结构,在工艺进行时,在外力作用下分别向中心挤压。上顶盖1、上阴模压盖2和上阴模下体通过螺纹连接, 阳模固定底座8和下阳模10通过底座固定螺栓9连接。整套装置依靠阴模与固定壳体区域b界面产生垂直压力对固定壳体进行挤压成型,通过溢出孔a将余料溢出。

19.阴模采用阴模多结构分离设计,通过上阴模上体左瓣和上阴模上体右瓣、下阴模下体左瓣和下阴模下体右瓣相向挤压,完成界面压力方向控制;阳模采用多结构分离设计,在脱模时,避免对结构产生损伤。

20.具体实施装模时:安装阳模固定底座8与下阳模10,安装底座固定螺栓9;安装上阳模11和顶盖14,并在螺纹孔1和螺纹孔3安装螺栓;在固定壳体区域b安装固定壳体母材;横向挤压下阴模下体左瓣6和下阴模下体右瓣11,使其相向挤压;通过阴模固定底座7顶压下阴模上体5;销钉通过销孔18和销控19紧固下阴模下体左瓣6在阳模固定底座8上,横向挤压上阴模上体左瓣3和上阴模上体右瓣13,使其相向挤压;通过上压盖1、上阴模压盖2挤压上阴模下体4,完成成型。

21.脱模时:通过螺纹孔2与压机连接,向上移动拔出上压盖1、上阴模压盖2和上阴模下体4;去除螺纹孔3中的螺栓,通过螺纹孔2与压机连接,向上拔出顶盖14和上阳模12;拆除上阴模上体左瓣3和上阴模上体右瓣13;拆除销控18和销控19上的销钉;拆除阴模固定底座7和下阴模上体5;拆除下阴模下体左瓣6和下阴模下体右瓣11;拆除底座固定螺栓9、阳模固定底座8和下阳模10,完成脱模。

22.该一种分离式复杂结构编织复合材料固定壳体成型模具通过了加工,并进行了固定壳体成型工艺和测试,结果表明,此装置成型效果好,对成型结构产生损伤效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。