1.本发明涉及汽车部件制作领域,具体涉及一种具有低毫米波透波衰减的盖板生产工艺及盖板。

背景技术:

2.自适应巡航系统acc(adaptivecruise control)的传感器为毫米波雷达,其相比红外和激光传感器穿透性更强,具备全天候工作的特点。因此,毫米波雷达技术越来越多应用于汽车电子、智能交通等多个领域,可实现对目标物体进行有无检测、测距、测速以及方位测量等。常见车身的前部安装有毫米波雷达发射器,车头需设置盖板盖设于毫米波雷达发射器的前端,防止恶劣天气对毫米波雷达的影响。当毫米波穿透盖板时,盖板的遮挡使得透波衰减,因此,需符合透波衰减要求,则盖板的厚度、金属质感装饰涂层的层厚和品质及其他膜层成型均匀性等均影响毫米波雷达穿透率。

3.现有技术中,公开号为cn102514533a的专利公开了一种能满足雷达主动巡航功能的汽车标牌的制作方法,包括步骤为:s1:将透明聚碳酸酯塑料用注塑机制成具有弧度的透明塑料标牌,厚度为5~6mm;s2:uv喷涂得有金属质感且具有保护层的透明塑料标牌;s3:将s2所得透明塑料标牌一面溅射形成铟金属薄膜,层厚为15~20微米;s4:镀铟塑料标牌镀铟层的表面浇注形成塑料底座。汽车标牌经注塑、uv喷涂、真空离子溅射法镀铟及车标底座二次注塑等工艺生产,再将标牌配备于车型上,衰减值小于2.0db,标牌需高温二次注塑且在真空保护,此工艺工序较多而复杂。

4.因此,有必要对现有技术中的标牌生产工艺进行改进。

技术实现要素:

5.本发明的目的之一在于克服现有技术中存在的缺陷,提供一种具有低毫米波透波衰减的盖板生产工艺。

6.为了实现上述工艺效果,本发明的技术方案为:一种具有低毫米波透波衰减的盖板生产工艺,包括以下步骤:

7.s1:分别注塑面板和底板;

8.s2:配制底漆,将所述底漆施加于所述面板的内表面,固化形成底漆层;

9.s3:所述底漆层的表面镀铟,形成镀铟层;

10.s4:配制保护漆,将所述保护漆施加于所述镀铟层的表面,固化形成保护层;

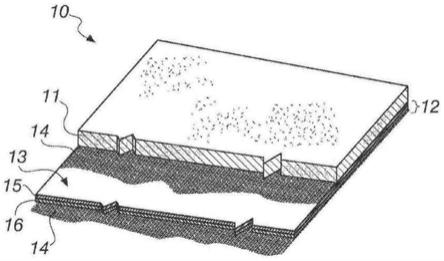

11.s5:将内表面依次设置有所述底漆层、镀铟层和保护层的面板与所述底板复合;

12.所述镀铟层的镀铟方法为真空蒸镀,所述真空蒸镀的真空度不大于4

×

10-2

pa。

13.s1步骤中,面板的厚度为5~6mm,底板的厚度为1~2mm。面板和底板通过胶进行复合。进一步的,真空蒸镀的真空度为0.95

×

10-2

~4

×

10-2

pa

14.步骤s3真空蒸镀过程的最高温度为600~800℃,真空蒸镀在高温条件下进行,铟材易与空气中少量的氧气反应产生氧化铟,氧化铟导电影响毫米波雷达的穿透率。真空度

越小越有利于镀铟层的透波性,结合设备运行的稳定性、效率、局限及镀铟工艺的条件,为了得到最优毫米波透波衰减值的镀铟层,优选的技术方案为,所述真空蒸镀的真空度为0.95

×

10-2

~1.4

×

10-2

pa。

15.为了优化底漆层、镀铟层和保护层的层厚,优选的技术方案为,所述镀铟层的层厚为0.1~0.5μm,所述底漆层的层厚为12~18μm,所述保护层的层厚为18~24μm。底漆层和保护层采用压缩空气喷涂法或淋涂,为了达到较佳的漆层层厚,且更有利于镀铟层的附着,进一步的,底漆层和保护层采用压缩空气喷涂法。

16.优选的技术方案为,所述真空蒸镀中镀膜铟材依次经第一预热段、第二预热段和蒸镀段。真空蒸镀中靶材表面可能附着少量的杂质,如水分、油质等,第一预热段为了清洁靶材表面的杂质;第二预热段是蒸镀段前的过渡段,使铟材预熔,防止蒸镀段温度过高过快,镀铟层厚度不均匀,进而影响镀铟层与底漆层地附着性,也影响微米波的穿透率。进一步的,第一预热段的温度为300~320℃;第二预热段的温度为430~560℃。蒸镀段后真空蒸镀室内还需要进行加热源表面残留靶材的清洁,设置了第一清洗段和第二清洗段,为下一个工件蒸镀做充分地准备,以免影响下一个工件的性能,更进一步的,第一清洗段的电源功率为12.15~12.69kw,清洗保持时间为12~16s;第二清洗段的电源功率为13.5~14.04kw,清洗保持时间为2~4s。

17.为了铟材充分地蒸镀,得到层厚均匀性能稳定的镀铟层,优选的技术方案为,所述蒸镀段的电压3.6~3.9v,电流0.65~0.67ka,蒸发时间为12~16s。

18.为了提高蒸镀段中铟材表面的清洁度,保持铟材的性能稳定性,优选的技术方案为,所述第一预热段的电压2.7~2.9v,电流0.36~0.39ka,预热保持时间为55~65s;所述第二预热段的电压3.0~3.3v,电流0.46~0.48ka,预热保持时间为21~25s。第一预热段的时间过长易导致靶材氧化影响镀铟层对雷达的透波率;第一预热段的时间过短靶材上附着在表面的水分、油渍等挥发不充分,易影响镀铟层的附着性和透波率。第二预热段的时间过长会将靶材流失且再较高温度易被氧化,影响镀铟层的均匀性、稳定性和透波率;第二预热段的时间过短,影响靶材的溅射,溅射不充分或溅射层不均匀。

19.为了优化底漆,得到层厚均匀和性能良好的底漆层,为了底漆层充分固化,优选的技术方案为,所述底漆层为丙烯酸树脂类紫外光漆,常温流平时间为42~46s,ir流平温度为57~63℃,ir流平时间为5~6min;紫外光能量为700~900mj/cm2,紫外光功率密度为90~120mkw/cm2。常温流平挥发底漆中的易挥发物质,防止影响后序ir流平和固化,提高底漆层的平整性和附着性。进一步的,丙烯酸树脂类紫外光漆为环氧改性的丙烯酸树脂类紫外光漆。底漆具有醚键和羟基等官能团的氢键作用,提高底漆层于盖板表面的附着性,同时提高与镀铟层附着性,且固化交联的网状结构提高与铟的接触面积,进一步提高镀铟层附着性,使得底漆层和镀铟层紧密贴合。底漆的粘度为8~10s。底漆的粘度影响流平的均匀性,且影响底漆固化程度,固化不完全时,影响底漆交联程度,对镀铟层的附着性有消极影响。

20.盖板产品装配于散热器前的格栅,盖板的面板造型仿格栅造型制作,保护漆采用的色漆根据汽车外观颜色要求选择。为了优化保护层的组成,得到层厚均匀及膜层性能稳定的保护层,提高对镀铟层的阻隔性能,优选的技术方案为,所述保护漆的油漆主剂为丙烯酸树脂类漆,所述色漆中油漆主剂、固化剂和稀释剂的质量比为10:(0.8~1.1):(8~9)。进一步的,保护漆的油漆主剂为环氧改性的丙烯酸树脂类漆。保护漆也具有醚键和羟基等官

能团的氢键作用,提高保护漆在镀铟层上的附着性,且油漆主剂与固化剂交联反应得到的三维立体结构聚合物,有效阻隔了铟材扩散至保护层表面,同时也隔绝了外界空气或水气渗透至保护层的内部。保护漆的粘度为18~21s。保护漆的粘度影响流平的均匀性,且影响保护漆固化程度,固化不完全时,影响保护漆交联程度,对镀铟层的隔绝性能有消极影响。固化剂过多油漆主剂寿命短,固化所得漆膜硬度大,漆膜性能下降,对镀铟层的阻隔性能有消极影响;固化剂过少固化不完全,所得漆膜易脱落,且影响保护层的阻隔性能。稀释剂过多,不利于漆膜固化,且影响漆膜的性能和外观;稀释剂过少,不利于形成均匀厚度的膜层,影响保护漆组分的均匀分布,进而影响漆膜固化程度。

21.为了保护层充分固化,形成稳定的保护层,优选的技术方案为,所述保护层的常温流平时间为42~46s,烘烤温度为75~83℃,烘烤时间为40~65min。

22.本发明的目的之二在于克服现有技术中存在的缺陷,提供一种具有低毫米波透波衰减的盖板,由上述的具有低毫米波透波衰减的盖板生产工艺制得。

23.本发明的优点和有益效果在于:

24.该盖板生产工艺通过真空蒸镀的镀铟方法,将真空度调节为小于等于4

×

10-2

pa范围内,可得到毫米波透波衰减值小于等于1.7db的盖板;面板的内表面依次包括底漆层、镀铟层和保护层,增强了镀铟层的附着性和稳定性。

具体实施方式

25.下面结合实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

26.底漆粘度的测试

27.温度为22~26℃,湿度为55~65%,采用岩田2号杯测定流体流出线至出现一次断口的时间。

28.保护漆粘度的测试

29.温度为22~26℃,湿度为55~65%,采用福特4号杯测定流体流出线至出现一次断口的时间。

30.底漆由上海飞凯光电材料股份有限公司生产,牌号为ky40c2-18;

31.色漆由迈图高新材料集团生产,牌号为somaprim 00325black;固化剂牌号为hsdc16;稀释剂牌号为th1309;

32.silfort uvhc5000紫外光固化硬化漆由迈图高新材料集团生产。

33.实施例1

34.实施例1具有低毫米波透波衰减的盖板生产工艺包括以下步骤:

35.s1:分别注塑面板和底板,面板的厚度为5.27mm,底板的厚度为1.58mm,面板和底板的材质均为pc;

36.s2:配制底漆,将底漆采用压缩空气喷涂法喷涂于面板的内表面,底漆层为粘度9s的紫外光漆,喷涂气压为0.42mpa,常温流平时间为45s,ir流平温度为62℃,ir流平时间为5.6min;紫外光能量为800mj/cm2,紫外光功率密度为105mkw/cm2,固化形成底漆层。

37.s3:底漆层的表面镀铟,形成镀铟层;

38.s4:保护漆中油漆主剂、固化剂和稀释剂的质量比为10:1:9配制,保护漆为粘度

20s的色漆,将保护漆采用压缩空气喷涂法喷涂于镀铟层的表面,喷涂距离15cm,喷枪口径为1.2mm,喷涂气压为3.5kg/cm2,保护漆的常温流平时间为45s,烘烤温度为82℃,烘烤时间为60min,固化形成保护层;

39.s5:将内表面依次设置有底漆层、镀铟层和保护层的面板与底板复合,复合面采用itkw结构胶;

40.镀铟层的镀铟方法为真空蒸镀,真空蒸镀的真空度为0.98

×

10-2

pa。

41.真空蒸镀中镀膜铟材依次经第一预热段、第二预热段和蒸镀段。

42.第一预热段的电压2.8v,电流为0.37ka,预热保持时间为60s;

43.第二预热段的电压3.2v,电流为0.47ka,预热保持时间为23s。蒸镀段的电压3.8v,电流为0.66ka,蒸发时间为15s。

44.镀铟层的层厚为0.42μm,底漆层的层厚为13.34μm,保护层的层厚为22.67μm。

45.s4步骤后,面板的外表面进行硬化涂层的喷涂,进一步提高盖板的耐磨性、抗紫外线和耐候性等。

46.具有低毫米波透波衰减的盖板由上述的具有低毫米波透波衰减的盖板生产工艺制得。

47.实施例2

48.实施例2基于实施例1,区别在于,真空蒸镀的真空度为4

×

10-2

pa。

49.实施例3

50.实施例3基于实施例1,区别在于,真空蒸镀的真空度为2.1

×

10-2

pa。

51.实施例4

52.实施例4基于实施例1,区别在于,真空蒸镀中镀膜铟材依次经预热段和蒸镀段,预热段的电压2.9v,电流0.39ka,预热保持时间为75s。蒸镀段工艺参数不变。

53.实施例5

54.实施例5基于实施例1,区别在于,蒸镀段的电压3.8v,电流为0.72ka,蒸发时间为15s。

55.实施例6

56.实施例6基于实施例1,区别在于,蒸镀段的电压3.8v,电流为0.6ka,蒸发时间为15s。

57.实施例7和8

58.实施例7基于实施例1,区别在于,保护层的层厚为12μm;

59.实施例8基于实施例1,区别在于,保护层的层厚为32μm。

60.实施例9和10

61.实施例9基于实施例1,区别在于,保护层的烘烤温度为102℃,烘烤时间为60min;

62.实施例10基于实施例1,区别在于,保护层的烘烤温度为65℃,烘烤时间为60min。

63.实施例11

64.实施例11基于实施例1,区别在于,保护层的色漆中油漆主剂、固化剂和稀释剂的质量比为10:1:11。

65.实施例12

66.实施例12基于实施例1,区别在于,底漆层的常温流平时间为20s。

67.实施例13

68.实施例13基于实施例1,区别在于,底漆层的层厚为10μm。

69.对比例1

70.对比例1基于实施例1,区别在于,真空蒸镀的真空度为5

×

10-2

pa。

71.对比例2

72.对比例2基于实施例1,区别在于,真空蒸镀的真空度为0.9

×

10-2

pa。

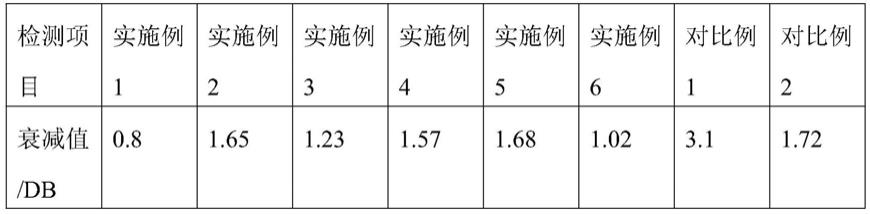

73.1、透波性

74.汽车雷达衰减检测仪keycom-sm5899;

75.实施例1~6及对比例盖板透波性试验的检测结果如下表:

[0076][0077]

衰减值小于等于2db为合格产品,对于透波性更高要求的产品,需满足小于等于1.7db。

[0078]

仅进行第一段预热,影响蒸镀段靶材沉积的速率和镀铟层的性能,易导致靶材挥发不充分。

[0079]

蒸镀段电流增大能加快沉积速率,但电流过大易引起靶材氧化或焦化,对镀铟层有消极影响,实施例5较于实施例1,衰减值升高。

[0080]

蒸镀段电流过小不利于靶材充分挥发,影响镀铟层的层厚和分布均匀性,镀铟层工艺品不合格,且影响后续的清洗和下一道工序,实施例6较于实施例1,衰减值升高。

[0081]

2、阻隔性能

[0082]

将实施例1及实施例7~11的试样为完成镀铟层后涂覆保护层,将试样浸入3.5%的nacl电解质溶液中放置3h后,检测保护层的阻抗值,在低频下保护层的阻抗值为108ω以上,保护层的阻隔性能良好,否则保护层的阻隔性能不合格。

[0083]

实施例1及实施例7~11保护层阻隔性能试验的检测结果如下表:

[0084][0085][0086]

实施例8的保护层开裂不合格;实施例9的保护层出现缩孔和怕缩的现象,则不合格;实施例10固化不完全,保护层脱落。

[0087]

3、附着性能的检测

[0088]

镀铟层在底漆层上附着力实验是在已经干燥的漆膜上每隔1mm*1mm划一条竖线,并根据划痕的扩展情况来判断漆膜的附着力。附着力划分等级的方法为:等级分为0~4级,0级表示切口和相交处有小片的油漆剥落,划格区内实际破损小于5%;1级表示切口和相交处边缘被剥落面积5~15%;2级表示切口和相交处边缘有部分剥落或大面积剥落,被剥落

面积16~35%;3级表示部分方格剥落,被剥落面积36~65%;4级表示被剥落面积大于65%,则附着力等级越低则镀铟层在漆膜上附着力越好。

[0089]

实施例1和实施例12~13镀铟层在底漆层上附着性试验的检测结果如下表:

[0090][0091]

附着性0~1级为合格,实施例4~6较于实施例1,镀铟层的附着性能降低;实施例12较于实施例1,常温流平时间过短会影响底漆中溶剂挥发,影响底漆的固化及底漆层的性能,进而影响镀铟层的附着性。实施例13较于实施例1,底漆层厚减薄对镀铟层的附着性有消极影响。

[0092]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。