一种ptfe复合高频覆铜板及其制备方法

技术领域

1.本发明涉及覆铜板技术领域,具体为一种ptfe复合高频覆铜板及其制备方法。

背景技术:

2.覆铜板是一种在树脂基板一面或双面覆以铜箔并经热压而制成的一种板状材料,各种不同形式、不同功能的印制电路板,均是通过覆铜板加工制得。而高频覆铜板是应用于较高电磁频率的特种电路板,各项物理性能、精度、技术参数要求非常高,常用于汽车防碰撞系统、卫星系统、无线电系统等领域。聚四氟乙烯(ptfe),其分子结构为四个完全对称的取向氟原子中心连接一个碳原子,因而极性极低,非常适用于作为高速数字化和高频的基板材料,但其ptfe 的热膨胀系数相对高,机械性能和尺寸稳定性较差,加工条件苛刻,不利于普遍使用。因此,我们提出一种ptfe复合高频覆铜板及其制备方法。

技术实现要素:

3.本发明的目的在于提供一种ptfe复合高频覆铜板及其制备方法,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种ptfe复合高频覆铜板的制备方法,包括以下步骤:(1)制备改性乳液:以四氟乙烯、甲基丙烯酸甲酯为单体聚合,制得聚合物乳液,与聚酰胺酸接枝,得到改性乳液;(2)制备改性无机填料:取硅氧烷改性多孔二氧化硅,得到改性无机填料;(3)制备浆料:取聚四氟乙烯乳液、改性乳液、改性无机填料、致孔剂混合,得到浆料;(4)制备复合覆铜板:取浆料制备基片,叠层,与铜箔复合,得到复合覆铜板。

5.进一步的,包括以下步骤:(1)制备改性乳液:取pd-atrp、二氯乙烯、四氟乙烯混合,得到第一相;取去离子水、缓冲剂、分散剂、稳定剂混合,加入第一相,升温,加入部分引发剂,保温反应,加入剩余组分的引发剂、第一相,升温,再次反应,降至室温,过滤;加入溴化铜、溴化亚铜、五甲基二乙烯三胺、甲基丙烯酸甲酯,搅拌混合,升温反应,得到聚合物乳液;加入二甲基苯胺、硫酸铜、聚酰胺酸,升温反应,得到改性乳液;(2)制备改性无机填料:取环氧封端聚硅氧烷、二乙烯三胺、溶剂混合,升温反应,得到改性聚硅氧烷;取甲苯、多孔二氧化硅、改性聚硅氧烷混合,反应,得到改性无机填料;(3)制备浆料:取改性乳液、改性无机填料、与聚四氟乙烯乳液、聚氧化乙烯混合,得到浆料;

(4)制备复合覆铜板:a.基片的制备:取浆料涂覆于铝箔上,烘烤,烧结,剥离,得到基片;b.复合覆铜板的制备:取基片叠放,在表面放置铜箔,压合,得到复合覆铜板。

6.进一步的,所述(1)包括以下工艺:在氮气保护下,将pd-atrp溶于无水二氯乙烯,通入四氟乙烯,混合均匀,反应6~12h,得到第一相;取去离子水,依次加入缓冲剂碳酸氢钠、分散剂全氟辛酸铵、稳定剂石蜡混合均匀,加入20~25%重量组分的第一相,以600~800rpm的速度进行搅拌,升温至75~85℃,加入20~25%重量组分的引发剂,反应20~60min,缓慢加入剩余组分的引发剂、第一相,保温反应20~60min,升温至88~92℃,反应1~2h,降至室温,过滤;加入溴化铜、溴化亚铜、五甲基二乙烯三胺、甲基丙烯酸甲酯,搅拌混合,在氮气保护下,80~85℃温度下搅拌反应3~4h,加入5%盐酸甲醇,得到聚合物乳液;加入二甲基苯胺、硫酸铜、聚酰胺酸的n,n-二甲基甲酰胺溶液,加热至70~80℃,反应4~5h,过滤,水洗,得到改性乳液。

7.在上述技术方案中,pd-atrp为含atrp引发集团的pd-diimine催化剂,聚酰胺酸为聚[n,n'-(1,4-亚苯基)-3,3'4,4'-二苯甲酮四甲酰胺酸](pama);四氟乙烯中引入原子转移自由基聚合引发基团,引发四氟乙烯原位聚合和甲基丙烯酸甲酯的原子转移自由基聚合,得到超支化聚四氟乙烯-甲基丙烯酸甲酯共聚物;然后与聚酰胺酸接枝,制得改性聚合物的乳液(改性乳液),其结晶度较低,流动性好,利于复合板的加工制备;进一步的,所述步骤(2)包括以下工艺:取溶剂异丙醇,加入环氧封端聚硅氧烷、二乙烯三胺混合,升温至80~85℃,保温反应50~100min,减压蒸馏,得到改性聚硅氧烷;取多孔二氧化硅,于100~120℃干燥8~12h,加入无水甲苯,以800~1200rpm的速度搅拌30~50min,加入改性聚硅氧烷,在氮气氛围中,以500~700rpm的速度搅拌混合50~70min,加热沸腾回流,反应4~5h,利用甲苯、乙醇洗涤,离心过滤,室温真空干燥24h,得到改性无机填料。

[0008]

在上述技术方案中,以环氧封端聚硅氧烷、二乙烯三胺为原料,通过环氧基团与胺基间的亲核开环反应,形成具有超支化结构和多胺基的改性聚硅氧烷,利于改性聚硅氧烷对多孔二氧化硅进行改性,能够提高所制改性无机填料在复合板组分体系中的分散性,浆料的稳定性提高,且所制产物的粘度较低,分子链缠结少,能够提高所制复合板的加工性能;进一步的,所述步骤(3)包括以下工艺:取改性乳液、改性无机填料、聚四氟乙烯乳液混合,升温回流3~5h,水洗,加入聚氧化乙烯,得到浆料。

[0009]

在上述技术方案中,四氟乙烯中的氟离子与硅氧烷中的硅原理形成硅氟键,提高所制浆料的成膜性能,并进一步提高所制复合板的力学性能,能够防止多孔二氧化硅、复合板孔隙等结构破裂,避免相对密度发生变化,影响复合覆铜板的吸水率,抗剥离强度等性

能;进一步的,所述步骤(4)包括以下工艺:a.基片的制备:取浆料涂覆于铝箔上,100~200℃低温烘烤,380~400℃高温烧结,剥离铝箔,得到厚度为0.10~0.25mm的基片;b.复合覆铜板的制备:取2~7片基片叠放,在其上下表面放置铜箔,真空热压,压合工艺为:压力2~3mpa,温度由室温升温至370~380℃,升温时间为60~100min,升温后将压力调节至3.5~3.6mpa,保温120~200min,自然降温,得到复合覆铜板。

[0010]

在上述技术方案中,浆料通过热处理,使得组分中的聚酰胺酸亚胺化,能够提高所制复合板组分界面作用力,同时提高其弹韧性、热稳定性和力学性能,组分中的甲基丙烯酸甲酯分解、聚氧化乙烯溢出,形成孔隙,提高复合板的介电性能;进一步的,所述步骤(1)中第一相、甲基丙烯酸甲酯、聚酰胺酸的重量份数依次为(3.5~5.0)、(6.5~7.0)、(4.5~16)。

[0011]

进一步的,所述步骤(2)中环氧封端聚硅氧烷、二乙烯三胺的摩尔比为(1.4~1.6):1,多孔二氧化硅、改性聚硅氧烷的重量比为100:(1.0~1.6)。

[0012]

进一步的,所述步骤(3)中聚四氟乙烯乳液、改性乳液、改性无机填料、聚氧化乙烯的重量份数依次为(70~100)、(10~30)、(1~2)、(0.6~1.0)。

[0013]

与现有技术相比,本发明的有益效果如下:本发明的ptfe复合高频覆铜板及其制备方法,通过对浆料中改性乳液、改性无机填料组分及其制备工艺的设置,依次制得具有支化结构的改性聚四氟乙烯-甲基丙烯酸甲酯-聚酰胺酸聚合物、聚硅氧烷改性多孔二氧化硅,能够提高复合覆铜板的力学性能和介电性能,并利用氟硅的交联和热处理,进一步提高其防水性能和热稳定性。

具体实施方式

[0014]

下面将对本发明实施例中的技术方案进行清楚完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0015]

实施例1(1)制备改性乳液:在氮气保护下,将pd-atrp溶于无水二氯乙烯,通入四氟乙烯,混合均匀,反应6h,得到第一相;取去离子水,依次加入缓冲剂碳酸氢钠、分散剂全氟辛酸铵、稳定剂石蜡混合均匀,加入20%重量组分的第一相,以600rpm的速度进行搅拌,升温至75℃,加入20%重量组分的引发剂,反应20min,缓慢加入剩余组分的引发剂、第一相,保温反应20min,升温至88℃,反应1h,降至室温,过滤;加入溴化铜、溴化亚铜、五甲基二乙烯三胺、甲基丙烯酸甲酯,搅拌混合,在氮气保护下,80℃温度下搅拌反应3h,加入5%盐酸甲醇,得到聚合物乳液;

加入二甲基苯胺、硫酸铜、聚酰胺酸的n,n-二甲基甲酰胺溶液,加热至70℃,反应4h,过滤,水洗,得到改性乳液;第一相、甲基丙烯酸甲酯、聚酰胺酸的重量份数依次为3.5、6.5、4.5;(2)制备改性无机填料:取溶剂异丙醇,加入环氧封端聚硅氧烷、二乙烯三胺混合,升温至80℃,保温反应50min,减压蒸馏,得到改性聚硅氧烷;取多孔二氧化硅,于100干燥8h,加入无水甲苯,以800rpm的速度搅拌30min,加入改性聚硅氧烷,在氮气氛围中,以500rpm的速度搅拌混合50min,加热沸腾回流,反应4h,利用甲苯、乙醇洗涤,离心过滤,室温真空干燥24h,得到改性无机填料;环氧封端聚硅氧烷、二乙烯三胺的摩尔比为1.4:1,多孔二氧化硅、改性聚硅氧烷的重量比为100:1.0;(3)制备浆料:取改性乳液、改性无机填料、聚四氟乙烯乳液混合,升温回流3h,水洗,加入聚氧化乙烯,得到浆料;聚四氟乙烯乳液、改性乳液、改性无机填料、聚氧化乙烯的重量份数依次为70、30、1、0.6;(4)制备复合覆铜板:a.基片的制备:取浆料涂覆于铝箔上,100℃低温烘烤,380℃高温烧结,剥离铝箔,得到厚度为0.10mm的基片;b.复合覆铜板的制备:取7片基片叠放,在其上下表面放置铜箔,真空热压,压合工艺为:压力2mpa,温度由室温升温至370℃,升温时间为60min,升温后将压力调节至3.5mpa,保温120min,自然降温,得到复合覆铜板。

[0016]

实施例2(1)制备改性乳液:在氮气保护下,将pd-atrp溶于无水二氯乙烯,通入四氟乙烯,混合均匀,反应8h,得到第一相;取去离子水,依次加入缓冲剂碳酸氢钠、分散剂全氟辛酸铵、稳定剂石蜡混合均匀,加入23%重量组分的第一相,以700rpm的速度进行搅拌,升温至80℃,加入23%重量组分的引发剂,反应40min,缓慢加入剩余组分的引发剂、第一相,保温反应40min,升温至90℃,反应1.5h,降至室温,过滤;加入溴化铜、溴化亚铜、五甲基二乙烯三胺、甲基丙烯酸甲酯,搅拌混合,在氮气保护下,82℃温度下搅拌反应3.5h,加入5%盐酸甲醇,得到聚合物乳液;加入二甲基苯胺、硫酸铜、聚酰胺酸的n,n-二甲基甲酰胺溶液,加热至75℃,反应4.5h,过滤,水洗,得到改性乳液;第一相、甲基丙烯酸甲酯、聚酰胺酸的重量份数依次为4.2、6.8、10.2;(2)制备改性无机填料:取溶剂异丙醇,加入环氧封端聚硅氧烷、二乙烯三胺混合,升温至82℃,保温反应

75min,减压蒸馏,得到改性聚硅氧烷;取多孔二氧化硅,于110℃干燥10h,加入无水甲苯,以1000rpm的速度搅拌40min,加入改性聚硅氧烷,在氮气氛围中,以600rpm的速度搅拌混合60min,加热沸腾回流,反应4.5h,利用甲苯、乙醇洗涤,离心过滤,室温真空干燥24h,得到改性无机填料;环氧封端聚硅氧烷、二乙烯三胺的摩尔比为1.5:1,多孔二氧化硅、改性聚硅氧烷的重量比为100:1.3;(3)制备浆料:取改性乳液、改性无机填料、聚四氟乙烯乳液混合,升温回流4h,水洗,加入聚氧化乙烯,得到浆料;聚四氟乙烯乳液、改性乳液、改性无机填料、聚氧化乙烯的重量份数依次为85、15、1.5、0.8;(4)制备复合覆铜板:a.基片的制备:取浆料涂覆于铝箔上,150℃低温烘烤,390℃高温烧结,剥离铝箔,得到厚度为0.18mm的基片;b.复合覆铜板的制备:取4片基片叠放,在其上下表面放置铜箔,真空热压,压合工艺为:压力2.5mpa,温度由室温升温至375℃,升温时间为80min,升温后将压力调节至3.5mpa,保温160min,自然降温,得到复合覆铜板。

[0017]

实施例3(1)制备改性乳液:在氮气保护下,将pd-atrp溶于无水二氯乙烯,通入四氟乙烯,混合均匀,反应12h,得到第一相;取去离子水,依次加入缓冲剂碳酸氢钠、分散剂全氟辛酸铵、稳定剂石蜡混合均匀,加入25%重量组分的第一相,以800rpm的速度进行搅拌,升温至85℃,加入25%重量组分的引发剂,反应60min,缓慢加入剩余组分的引发剂、第一相,保温反应60min,升温至92℃,反应2h,降至室温,过滤;加入溴化铜、溴化亚铜、五甲基二乙烯三胺、甲基丙烯酸甲酯,搅拌混合,在氮气保护下,85℃温度下搅拌反应4h,加入5%盐酸甲醇,得到聚合物乳液;加入二甲基苯胺、硫酸铜、聚酰胺酸的n,n-二甲基甲酰胺溶液,加热至80℃,反应5h,过滤,水洗,得到改性乳液;第一相、甲基丙烯酸甲酯、聚酰胺酸的重量份数依次为5.0、7.0、16;(2)制备改性无机填料:取溶剂异丙醇,加入环氧封端聚硅氧烷、二乙烯三胺混合,升温至85℃,保温反应100min,减压蒸馏,得到改性聚硅氧烷;取多孔二氧化硅,于120℃干燥12h,加入无水甲苯,以1200rpm的速度搅拌50min,加入改性聚硅氧烷,在氮气氛围中,以700rpm的速度搅拌混合70min,加热沸腾回流,反应5h,利用甲苯、乙醇洗涤,离心过滤,室温真空干燥24h,得到改性无机填料;环氧封端聚硅氧烷、二乙烯三胺的摩尔比为1.6:1,多孔二氧化硅、改性聚硅氧烷

的重量比为100:1.6;(3)制备浆料:取改性乳液、改性无机填料、聚四氟乙烯乳液混合,升温回流5h,水洗,加入聚氧化乙烯,得到浆料;聚四氟乙烯乳液、改性乳液、改性无机填料、聚氧化乙烯的重量份数依次为100、10、2、1.0;(4)制备复合覆铜板:a.基片的制备:取浆料涂覆于铝箔上,200℃低温烘烤,400℃高温烧结,剥离铝箔,得到厚度为0.25mm的基片;b.复合覆铜板的制备:取2片基片叠放,在其上下表面放置铜箔,真空热压,压合工艺为:压力3mpa,温度由室温升温至380℃,升温时间为100min,升温后将压力调节至3.6mpa,保温200min,自然降温,得到复合覆铜板。

[0018]

对比例1(1)制备改性乳液:在氮气保护下,将pd-atrp溶于无水二氯乙烯,通入四氟乙烯,混合均匀,反应6h,得到第一相;取去离子水,依次加入缓冲剂碳酸氢钠、分散剂全氟辛酸铵、稳定剂石蜡混合均匀,加入20%重量组分的第一相,以600rpm的速度进行搅拌,升温至75℃,加入20%重量组分的引发剂,反应20min,缓慢加入剩余组分的引发剂、第一相,保温反应20min,升温至88℃,反应1h,降至室温,过滤;加入溴化铜、溴化亚铜、五甲基二乙烯三胺、甲基丙烯酸甲酯,搅拌混合,在氮气保护下,80℃温度下搅拌反应3h,加入5%盐酸甲醇,得到改性乳液;第一相、甲基丙烯酸甲酯的重量份数依次为3.5、6.5;(2)制备改性无机填料:取溶剂异丙醇,加入环氧封端聚硅氧烷、二乙烯三胺混合,升温至80℃,保温反应50min,减压蒸馏,得到改性聚硅氧烷;取多孔二氧化硅,于100干燥8h,加入无水甲苯,以800rpm的速度搅拌30min,加入改性聚硅氧烷,在氮气氛围中,以500rpm的速度搅拌混合50min,加热沸腾回流,反应4h,利用甲苯、乙醇洗涤,离心过滤,室温真空干燥24h,得到改性无机填料;环氧封端聚硅氧烷、二乙烯三胺的摩尔比为1.4:1,多孔二氧化硅、改性聚硅氧烷的重量比为100:1.0;(3)制备浆料:取改性乳液、改性无机填料、聚四氟乙烯乳液混合,升温回流3h,水洗,加入聚氧化乙烯,得到浆料;聚四氟乙烯乳液、改性乳液、改性无机填料、聚氧化乙烯的重量份数依次为70、30、1、0.6;(4)制备复合覆铜板:

a.基片的制备:取浆料涂覆于铝箔上,100℃低温烘烤,380℃高温烧结,剥离铝箔,得到厚度为0.10mm的基片;b.复合覆铜板的制备:取7片基片叠放,在其上下表面放置铜箔,真空热压,压合工艺为:压力2mpa,温度由室温升温至370℃,升温时间为60min,升温后将压力调节至3.5mpa,保温120min,自然降温,得到复合覆铜板。

[0019]

对比例2(1)制备改性乳液:在氮气保护下,将pd-atrp溶于无水二氯乙烯,通入四氟乙烯,混合均匀,反应6h,得到第一相;取去离子水,依次加入缓冲剂碳酸氢钠、分散剂全氟辛酸铵、稳定剂石蜡混合均匀,加入20%重量组分的第一相,以600rpm的速度进行搅拌,升温至75℃,加入20%重量组分的引发剂,反应20min,缓慢加入剩余组分的引发剂、第一相,保温反应20min,升温至88℃,反应1h,降至室温,过滤;加入溴化铜、溴化亚铜、五甲基二乙烯三胺、甲基丙烯酸甲酯,搅拌混合,在氮气保护下,80℃温度下搅拌反应3h,加入5%盐酸甲醇,得到聚合物乳液;加入二甲基苯胺、硫酸铜、聚酰胺酸的n,n-二甲基甲酰胺溶液,加热至70℃,反应4h,过滤,水洗,得到改性乳液;第一相、甲基丙烯酸甲酯、聚酰胺酸的重量份数依次为3.5、6.5、4.5;(2)制备改性无机填料:取多孔二氧化硅,于100干燥8h,加入无水甲苯,以800rpm的速度搅拌30min,加入kh-550,在氮气氛围中,以500rpm的速度搅拌混合50min,加热沸腾回流,反应4h,利用甲苯、乙醇洗涤,离心过滤,室温真空干燥24h,得到改性无机填料;多孔二氧化硅、kh-550的重量比为100:1.0;(3)制备浆料:取改性乳液、改性无机填料、聚四氟乙烯乳液混合,升温回流3h,水洗,加入聚氧化乙烯,得到浆料;聚四氟乙烯乳液、改性乳液、改性无机填料、聚氧化乙烯的重量份数依次为70、30、1、0.6;(4)制备复合覆铜板:a.基片的制备:取浆料涂覆于铝箔上,100℃低温烘烤,380℃高温烧结,剥离铝箔,得到厚度为0.10mm的基片;b.复合覆铜板的制备:取7片基片叠放,在其上下表面放置铜箔,真空热压,压合工艺为:压力2mpa,温度由室温升温至370℃,升温时间为60min,升温后将压力调节至3.5mpa,保温120min,自然降温,得到复合覆铜板。

[0020]

对比例3

(1)制备改性聚合物:取甲基丙烯酸甲酯,加入二甲基苯胺、硫酸铜、聚酰胺酸的n,n-二甲基甲酰胺溶液,加热至70℃,反应4h,过滤,水洗,得到改性聚合物;甲基丙烯酸甲酯、聚酰胺酸的重量份数依次为3.5、6.5、4.5;(2)制备改性无机填料:取溶剂异丙醇,加入环氧封端聚硅氧烷、二乙烯三胺混合,升温至80℃,保温反应50min,减压蒸馏,得到改性聚硅氧烷;取多孔二氧化硅,于100干燥8h,加入无水甲苯,以800rpm的速度搅拌30min,加入改性聚硅氧烷,在氮气氛围中,以500rpm的速度搅拌混合50min,加热沸腾回流,反应4h,利用甲苯、乙醇洗涤,离心过滤,室温真空干燥24h,得到改性无机填料;环氧封端聚硅氧烷、二乙烯三胺的摩尔比为1.4:1,多孔二氧化硅、改性聚硅氧烷的重量比为100:1.0;(3)制备浆料:取改性聚合物、改性无机填料、聚四氟乙烯乳液混合,升温回流3h,水洗,加入聚氧化乙烯,得到浆料;聚四氟乙烯乳液、改性聚合物、改性无机填料、聚氧化乙烯的重量份数依次为70、30、1、0.6;(4)制备复合覆铜板:a.基片的制备:取浆料涂覆于铝箔上,100℃低温烘烤,380℃高温烧结,剥离铝箔,得到厚度为0.10mm的基片;b.复合覆铜板的制备:取7片基片叠放,在其上下表面放置铜箔,真空热压,压合工艺为:压力2mpa,温度由室温升温至370℃,升温时间为60min,升温后将压力调节至3.5mpa,保温120min,自然降温,得到复合覆铜板。

[0021]

对比例4(1)制备改性无机填料:取多孔二氧化硅,于100干燥8h,加入无水甲苯,以800rpm的速度搅拌30min,加入kh-550,在氮气氛围中,以500rpm的速度搅拌混合50min,加热沸腾回流,反应4h,利用甲苯、乙醇洗涤,离心过滤,室温真空干燥24h,得到改性无机填料;多孔二氧化硅、改性聚硅氧烷的重量比为100:1.0;(2)制备浆料:取改性无机填料、聚四氟乙烯乳液、聚氧化乙烯混合,得到浆料;聚四氟乙烯乳液、改性无机填料、聚氧化乙烯的重量份数依次为100、1、0.6;(4)制备复合覆铜板:a.基片的制备:取浆料涂覆于铝箔上,100℃低温烘烤,380℃高温烧结,剥离铝箔,得到厚度为0.10mm的基片;b.复合覆铜板的制备:

取7片基片叠放,在其上下表面放置铜箔,真空热压,压合工艺为:压力2mpa,温度由室温升温至370℃,升温时间为60min,升温后将压力调节至3.5mpa,保温120min,自然降温,得到复合覆铜板。

[0022]

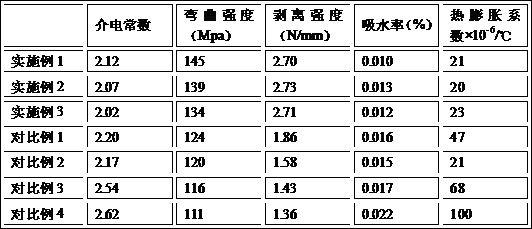

实验取实施例1-3、对比例1-4中得到的复合覆铜板,制得试样,分别对其性能进行检测并记录检测结果:介电性能测试:以gb/t 12636-1990为标准进行测试,试样尺寸70mm

×

30mm,120℃烘烤2h,采用10ghz下的数据;剥离强度:以ipc-tm-650为实验标准,2.4.8方法中的实验条件进行测试,试样尺寸为50mm

×

50mm;热膨胀系数:采用热机械分析方法进行测试,试样尺寸10mm

×

10mm,砂纸打磨光滑,异丙酮洗涤,120℃烘干,置于热机械分析仪器上,从0℃升温至100℃(升温速率5℃/min),测量实验前后试样尺寸变化,计算热膨胀系数。。

[0023]

根据上表中的数据,可以清楚得到以下结论:实施例1-3中得到的复合覆铜板与对比例1-4中得到的复合覆铜板形成对比,检测结果可知,1、与对比例4相比,实施例1-3中得到的复合覆铜板,其各项试验数据均明显优于对比例4中得到的复合覆铜板,这充分说明本发明实现了对所制复合覆铜板介电性能、机械性能、热稳定性能的提高;2、对实施例1相比,对比例1中未添加聚酰胺酸,对比例2中多孔二氧化硅的改性物不同,对比例3中未添加第一相且多孔二氧化硅的改性物不同,对比例4中未添加改性乳液且多孔二氧化硅的改性物不同,对比例1-4中得到的复合覆铜板,其实验数据各有变化,可知本发明中浆料中改性乳液、改性无机填料组分及其制备工艺的设置能够促进所制复合覆铜板各项性能的提高。

[0024]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程方法物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程方法物品或者设备所固有的要素。

[0025]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改等同替换改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。