1.本发明属于散热片技术领域,尤其涉及一种智能功率模块用散热片及智能功率模块。

背景技术:

2.近年来诞生的智能功率模块ipm(intelligent power module)是一个高度集成的功率驱动器件,可作为变频调速控制器,应用在纺织机、注塑机、变频空调、洗衣机、冰箱、电动汽车、雷达伺服系统等中。ipm的使用大大提高了电子电气产品的工作效率,同时也降低了能耗。ipm内部集成了逻辑、控制、检测和保护电路,使用起来方便,不仅减小了系统的体积以及开发时间,也大大增强了系统的可能性,适应了当今功率器件的发展方向——模块化、复合化和功率集成电路(pic),在电力电子领域得到了越来越广泛的应用。但集成度越来越高的功率模块工作时产生的大量的热量也成了影响其工作效率和长期使用寿命主要因素。

3.现有技术的智能功率模块上使用散热片,如覆铜铝基板、覆铜陶瓷基板等需要将电子器件焊接在其表面,工艺复杂,良品率低。传统的散热片选用铝基作为其基板,导热率远没有铜板高,但铜基散热片由于铜板受到湿气、高温等环境影响时,容易发生氧化,影响其性能和缩短寿命,铜的抗氧化处理工艺复杂,成本高,另外铜板在搬运和使用过程中容易发生划伤。

技术实现要素:

4.本发明目的在于提供一种同时兼具良好绝缘性能、高导热率、耐刮擦性能好、便于表面贴装的功率模块用散热片,且兼具优异的耐高温性能,能够在 150-200℃之间仍然保持整体的形貌以及各项性能基本不变,同时还具备较优异的粘接性能。

5.为达到上述目的,本发明采用的技术方案是:一种智能功率模块用散热片,包括散热基板和涂覆在散热基板上的树脂层,所述树脂层以重量份数计,包括以下组分:5-25份的环氧树脂、0-12份的苯氧基树脂、2-20份的固化剂、65-100 份的导热填料和0-5份的分散剂。

6.上述技术方案中进一步改进的技术方案如下:

7.1.上述方案中,所述树脂层为单层树脂结构层,所述单层结构树脂层由第一环氧树脂组合物构成,以重量份数计,所述第一环氧树脂组合物的原料包括5-25份的第一环氧树脂、2-12份的第一苯氧基树脂、1-5份的第一固化剂、50-75 份的第一导热填料和15-25份第二导热填料、0-5份的第一分散剂;

8.所述第一分散剂的添加量占所述第一环氧树脂层总质量的0.1-5%。

9.2.上述方案中,所述单层结构树脂层的凝胶率小于50%。

10.3.上述方案中,树脂层为双层结构树脂层,所述双层结构树脂层包括形成在所述散热基板上的第一树脂层以及形成在所述第一树脂层上的第二树脂层,所述第一树脂层由

第二环氧树脂组合物构成,所述第二树脂层由第三环氧树脂组合物构成;

11.以质量份数计,所述第二环氧树脂组合物的原料包括5-25份的第二环氧树脂、0-12份的第二苯氧基树脂、1-5份的第二固化剂、50-75份的第三导热填料和15-25份第四导热填料、0-5份的第二分散剂;所述第二分散剂的添加量占所述第二环氧树脂层总质量的0.1-5%;

12.所述第三环氧树脂组合物的原料包括5-25份的第三环氧树脂、0-12份的第三苯氧基树脂、2-20份的第三固化剂、50-75份的第五导热填料和15-25份第六导热填料、0-5份的第三分散剂;所述第三分散剂的添加量占所述第三环氧树脂层总质量的0.1-5%。

13.4.上述方案中,所述双层结构树脂层的第一树脂层的凝胶率大于50%,所述第二树脂层的凝胶率小于50%。

14.5.上述方案中,当所述第二环氧树脂组合物的原料中不含所述第二苯氧基树脂时,所述第二环氧树脂由至少两种环氧树脂构成;当所述第三环氧树脂组合物的原料中不含所述第三苯氧基树脂时,所述第三环氧树脂由至少两种环氧树脂构成。这样设计可以确保树脂层与金属基板良好粘接性的同时保持良好柔韧性,同时基于加工时树脂层厚度均匀性考虑。

15.6.上述方案中,所述第一环氧树脂、所述第二环氧树脂和所述第三环氧树脂分别独立地选自双酚a型环氧树脂、双酚f型环氧树脂、酚醛型环氧树脂和改性环氧树脂中的一种或多种的组合。

16.7.上述方案中,所述双酚a型环氧树脂选自:南亚环氧树脂公司的 npes-901、npes-902、npes-903、npes-903h、npes-904、npes-904h、 npes-907、npes-909;韩国国都化学公司的yd-011、yd-012、yd-013、yd-127、 yd-128、yd134、yd-901、yd-9021;三菱化学的834、1001、1002、1003、 1055、1004。

17.8.上述方案中,所述的双酚f型环氧树脂选自:南亚环氧树脂公司的 npef-170、npef-175、韩国国都化学公司的ydf-170、ydf-2001、ydf-2004;三菱化学的4005p、4007p、4010p。

18.9.上述方案中,所述的酚醛型环氧树脂选自南亚环氧树脂公司的 nppn-631、nppn-638s、nppn-431、nppn-438、nppn-272h等;美国cvc 公司的epalloy 8240、epalloy 8240e、epalloy 8250、epalloy 8330;韩国国都化学公司的ydpn-638、ydpn-641、ydpn-644。

19.10.上述方案中,所述的改性环氧树脂选自:美国cvc公司的hypox ua10、 hypox ua11、hypox da323;南亚环氧树脂公司的nper-133l、nper-450;韩国国都化学公司的yd-171、yd-172、kr-628、kr-692、kr-693、ksr-1000、 ume-305、ume-315、ume-330。

20.11.上述方案中,当所述第二环氧树脂组合物的原料中不含所述第二苯氧基树脂时,所述第二环氧树脂由选自双酚a型环氧树脂、双酚f型环氧树脂、酚醛型环氧树脂和改性环氧树脂中至少两种环氧树脂构成;当所述第二环氧树脂组合物的原料中含有所述第二苯氧基树脂时,所述第二环氧树脂和所述第二苯氧基树脂的投料质量比为2~4:1;

21.当所述第三环氧树脂组合物的原料中不含所述第三苯氧基树脂时,所述第三环氧树脂由选自双酚a型环氧树脂、双酚f型环氧树脂、酚醛型环氧树脂和改性环氧树脂中至少两种环氧树脂构成;当所述第三环氧树脂组合物的原料中含有所述第三苯氧基树脂时,所述第三环氧树脂和第三苯氧基树脂的投料质量比为2-4:1。

22.12.上述方案中,苯氧基树脂为选自双酚a型苯氧基树脂、双酚f型苯氧基树脂、双酚s型苯氧基树脂中的一种或多种的组合,所述苯氧基树脂的重均分子量mw为10000~100000。

23.13.上述方案中,所述的双酚a型苯氧基树脂包括但不限于:inchem公司的pkha、pkhb、pkhb 、pkhc、pkhh、pkhj、pkfe等;三菱化学的1256;新日铁住金化学的yp-50、yp-50s、ybp-40pxm40、erf-001m30。

24.14.上述方案中,所述的双酚f型苯氧基树脂包括但不限于新日铁住金化学的fx-316等。

25.15.上述方案中,所述的双酚a和双酚f混合型苯氧基树脂包括但不限于三菱化学4250、4276等,新日铁住金化学的yp-70、zx-1356-2等。

26.16.上述方案中,所述的双酚a和双酚s混合型苯氧基树脂包括但不限于新日铁住金化学的yps-007a30。

27.17.上述方案中,所述苯氧基树脂还可以选择特殊结构的苯氧基树脂如新日铁住金化学的fx-293、fx-280s、fx-310t40等。

28.18.上述方案中,所述第一固化剂、所述第二固化剂和所述第三固化剂分别独立地选自胺固化剂、咪唑固化剂、酚固化剂和酸酐固化剂中的一种或多种的组合;所述胺固化剂为选自双氰胺、芳香胺、二氨基二苯甲烷和二氨基二苯砜中的一种或多种的组合;所述咪唑固化剂为选自1-甲基咪唑、2-甲基咪唑、2

‑ꢀ

乙基-4-甲基咪唑、n-(3-氨丙基)-咪唑、1-乙烯基咪唑、2-乙烯基咪唑、2-苯基咪唑、2-苯基-4-甲基咪唑、1-苄基-2-甲基咪唑、1-苄基-2-苯基咪唑、1,2-二甲基咪唑、1-氰乙基-2-甲基咪唑、1-氰乙基-2-乙基-4-甲基咪唑、1-氰乙基-2-十一烷基咪唑和1-氰乙基-2-苯基咪唑中的一种或多种的组合;所述酸酐固化剂优选包含具有芳香族骨架的酸酐、该酸酐的氢化物或该酸酐的改性物,或者包含具有脂环式骨架的酸酐、该酸酐的氢化物或该酸酐的改性物。

29.19.上述方案中,所述第一固化剂、所述第二固化剂和所述第三固化剂分别独立地选自胺固化剂和/或咪唑固化剂。

30.20.上述方案中,所述分散剂为选自钛酸酯偶联剂、铝酸酯偶联剂、有机硅烷偶联剂、有机铬洛合物偶联剂和硼酸酯偶联剂中的一种或几种的组合;分散剂的添加有利于提升树脂与导热填料之间的密着性,以及增加树脂层与散热基板之间的密着度。

31.所述钛酸酯偶联剂包括异丙基三(二辛基焦磷酸酰氧基)钛酸酯、异丙基三(二辛基磷酸酰氧基)钛酸酯、异丙基二油酸酰氧基(二辛基磷酸酰氧基)钛酸酯、单烷氧基不饱和脂肪酸钛酸酯、双(二辛氧基焦磷酸酯基)乙撑钛酸酯和三乙醇胺的螯合物、双(二辛氧基焦磷酸酯基)乙撑钛酸酯;所述铝酸酯偶联剂包括有铝钛复合物、二(乙酰乙酸乙酯基)铝酸异丙酯、二(乙酰丙酮)铝酸二异丙酯、异丙基二硬脂酰氧基铝酸酯、异丙基二硬脂酰氧基铝酸酯等;所述有机硅烷偶联剂包括氨基硅烷、环氧硅烷、甲基丙烯酰氧基硅烷、乙烯基硅烷、烷基硅烷、含硫硅烷、苯氧基硅烷、异氰酸基硅烷、氟硅烷等。

32.21.上述方案中,所述的钛酸酯偶联剂包括美国肯瑞奇公司的kr-308s、 kr-12、kr-tts、kr-238s、kr-38s、kr-41b等。

33.22.上述方案中,所述的有机硅偶联剂包括日本信越化学的kbm-1003、kbe-1003、kbm-303、kbm-403、kbe-402、kbe-403、kbm-1403、kbm-502、 kbm-503、kbe-502、kbe-503以及

道康宁的ofs-6011、ofs-6020、ofs-6030、 ofs-6032、ofs-6040、ofs-6076、ofs-6094、ofs-6106、ofs-6124等。

34.23.上述方案中,所述第一导热填料、所述第二导热填料、所述第三导热填料、所述第四导热填料、所述第五导热填料、所述第六导热填料分别为独立地选自氧化镁、氧化铍、氧化铝、氮化铝、氮化硼、结晶性二氧化硅和人造金刚石【又叫类金刚石dlc(diamond-like carbon)】中的一种或多种的组合。

35.24.上述方案中,所述第一导热填料、所述第二导热填料、所述第三导热填料、所述第四导热填料、所述第五导热填料、所述第六导热填料选择两种不同粒径氧化铝填料组合使用,或氧化铝与氮化铝、氧化铝与氮化硼组合使用。

36.25.上述方案中,所述第一导热填料、所述第二导热填料、所述第三导热填料、所述第四导热填料、所述第五导热填料、所述第六导热填料分别为导热系数≥10w/m

·

k的填料。填料的导热系数越高,整个散热片的导热能力也会提升,但是与导热系数<10w/m

·

k的填料进行混合是用也是可行的。

37.26.上述方案中,所述第一导热填料、所述第二导热填料、所述第三导热填料、所述第四导热填料、所述第五导热填料、所述第六导热填料的外形可以是多角状、类球形状、球形状、片状、块状的中的一种或多种的混合物,进一步优选的是球状或类球状,因为球形的填料填充性比较好,导热性能高。当然主要部分是球状或类球状的,再填充一些其他形状的填料也是可以的,同时也节约了成本。

38.27.上述方案中,所述第一导热填料、所述第二导热填料、所述第三导热填料、所述第四导热填料、所述第五导热填料、所述第六导热填料分别优选的是直径0.1μm~60μm的填料,更为优选的是直径0.2μm~50μm的填料。为了取得更好的填充效果,选择平均粒径0.5~25μm填料进行搭配使用。

39.28.上述方案中,所述氧化铝填料包括日本昭和电工的非球形的al-43-kt、 al-47-h、al-47-1、al-160sg-3、al-43-be、al-42-2,类球形的as-05、as-10、 as-20、as-30、as-40、as-50、as-400,球形的cb-p02、cb-p05、cb-p07、 cb-p10、cb-p15、cb-p40、cb-a20s、cb-a30s、cb-a40、cb-a50s;日本新日铁的球形氧化铝如ax35-125、ah35-2、ax10-32、ax3-32、ax3-15等,百图股份球形氧化铝bak-1、bak-2、bak-5、bak-10、bak-20、bak-30和 bak-40。

40.29.上述方案中,所述氮化硼包括日本昭和电工的片状结构的uhp-s1、 uhp-1k、uhp-2,块状结构的如uhp-ex、uhp-g1、uhp-g3等,百图股份 bbn-5、bbn-10和bbn-30。

41.30.上述方案中,所述氮化铝包括百图股份球状结构的ta-1、ta-f01、 ta-f30和ta-f50。

42.31.上述方案中,所述散热基板为铝板。

43.本发明的另一技术方案为:一种智能功率模块,所述只能功率模块包括上述所说的散热片。

44.上述技术方案中进一步改进的技术方案如下:

45.1.上述方案中,所述功率模块还包括热复合在所述的树脂层上的导电层、用于封装所述的散热片和所述的导电层的封装树脂,所述散热片与树脂层相背的一面设有抗氧化涂层。

46.2.上述方案中,所述的导电层和所述的树脂层在温度为120℃~160℃、压力为5~

10kg/cm2下热压30~40秒;然后用封装树脂将导电层和散热片一起封装起来,封模条件150~200℃/1~5min,再经过150~200℃/3~7小时的固化反应,以此得到功率模块。

47.3.上述方案中,所述的导电层和所述的树脂层热压封装后,所述的树脂层的交联度大于70%,即第一树脂层和第二树脂层的交联度均大于70%。

48.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

49.1、本发明智能功率模块用散热片,其树脂层不仅能够具有高导热性能和优异的绝缘性能,而且加热后具有极佳的粘接力,便于后续其他层的贴装,例如包括但不限于有利于后续的电子部件、导电层等等的贴装。

50.2、本发明采用采用特定树脂层,赋予了散热片在具有高的绝缘性能、高散热性、耐刮擦性能好、便于表面贴装的功率模块用散热片的前提下,能够兼具优异的耐高温性能,能够在150-200℃之间仍然保持整体的形貌以及各项性能基本不变,同时还具备较优异的粘接性能、加工性能以及硬度,符合现下对高质量标准的要求,进而尤其适用于功率模块的使用,提升了功率模块的应用前景。

附图说明

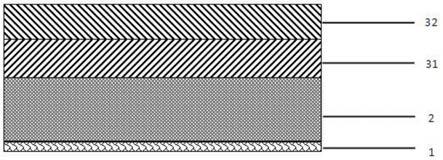

51.图1为本发明功率模块用散热片的结构示意图;

52.图2为功率模块的结构示意图(散热片和导电层封装在一起);

53.其中:1、抗氧化涂层;2、散热基板;3、树脂层;31、第一树脂层;32、第二树脂层;4、导电层;5、封装树脂。

具体实施方式

54.在本专利的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明 和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明 的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本专利的具体含义。

55.下面结合实施例对本发明作进一步描述:

56.实施例1~3:一种智能功率模块用散热片,包括散热基板2和涂覆在散热基板2上的树脂层3,所述树脂层3为单层树脂结构层,所述单层结构树脂层由第一环氧树脂组合物构成,以重量份数计,所述第一环氧树脂组合物的原料包括 5-25份的第一环氧树脂、2-12份的第一苯氧基树脂、1-5份的第一固化剂、50-75 份的第一导热填料和15-25份第二导热填料、0-5份的第一分散剂;所述第一分散剂的添加量占所述第一环氧树脂层总质量的0.1-5%。

57.所述单层结构树脂层的凝胶率小于50%。

58.表1

[0059][0060][0061]

一种功率模块用散热片的制备方法如下:

[0062]

取一张干净的散热基板1(厚度0.4mm),散热基板1采取单面或双面阳极氧化处理;

[0063]

第一环氧树脂组合物的制备:将第一环氧树脂溶解在丁酮溶剂中,然后在树脂溶液中添加第一导热填料和第二导热填料、第一分散剂、第一固化剂,加入第二苯氧基树脂,高速搅拌,均匀混合,制成;

[0064]

在50μm离型膜上均匀地涂覆上述第一环氧树脂组合物,以100℃/5min的升温速度将溶剂加热蒸发干。将第一环氧树脂组合物面热压贴合于铝板的阳极氧化面或非阳极氧化面,即可实现第一环氧树脂组合物转移到铝板上,然后撕掉离型膜,高温固化200℃/1hr,即可形成单层树脂结构层,以此完成功率模块用散热片的制作。

[0065]

实施例4~7:一种智能功率模块用散热片,包括散热基板2和涂覆在散热基板2上的树脂层3,树脂层3为双层结构树脂层,所述双层结构树脂层包括形成在所述散热基板上的第一树脂层以及形成在所述第一树脂层上的第二树脂层,所述第一树脂层由第二环氧树脂组合物构成,所述第二树脂层由第三环氧树脂组合物构成;

[0066]

以质量份数计,所述第二环氧树脂组合物的原料包括5-25份的第二环氧树脂、0-12份的第二苯氧基树脂、1-5份的第二固化剂、50-75份的第三导热填料和15-25份第四导热填料、0-5份的第二分散剂;所述第二分散剂的添加量占所述第二环氧树脂层总质量的0.1-5%;

[0067]

所述第三环氧树脂组合物的原料包括5-25份的第三环氧树脂、0-12份的第三苯氧基树脂、2-20份的第三固化剂、50-75份的第五导热填料和15-25份第六导热填料、0-5份的第三分散剂;所述第三分散剂的添加量占所述第三环氧树脂层总质量的0.1-5%。

[0068]

所述双层结构树脂层的第一树脂层的凝胶率大于50%,所述第二树脂层的凝胶率小于50%。如表2所示:

[0069]

表2

[0070][0071][0072]

一种智能功率模块用散热片的制备:

[0073]

取一张干净的散热基板2(厚度0.4mm),散热基板2采取单面或双面阳极氧化处理;

[0074]

第二环氧树脂组合物的制备:将第二环氧树脂溶解在丁酮溶剂中,然后在树脂溶液中添加第三导热填料和第四导热填料、第二分散剂、第二固化剂,选择性地加入第二苯氧基树脂,高速搅拌,均匀混合,制成;

[0075]

第三环氧树脂组合物的制备:将第三环氧树脂溶解在丁酮溶剂中,然后在树脂溶

液中添加第五导热填料和第六导热填料、第三分散剂、第三固化剂,选择性地加入第三苯氧基树脂,高速搅拌,均匀混合,制成;

[0076]

在50μm离型膜上均匀地涂覆上述第二环氧树脂组合物,以100℃/5min的升温速度将溶剂加热蒸发干。将第二环氧树脂组合物面热压贴合于铝板的阳极氧化面或非阳极氧化面,即可实现第二环氧树脂组合物转移到铝板上,然后撕掉离型膜,高温固化200℃/1hr,即可形成第一树脂层;同上述方法在已有的第一树脂层上再热压另一张涂覆有第三环氧树脂组合物的离型膜,形成第二树脂层,以此完成功率模块用散热片的制作。

[0077]

上述实施例1~9采用的散热基板2为阳极氧化铝,厚度为0.4mm,树脂层3 的厚度为160μm。

[0078]

实施例1~9制得的散热片的性能如表2所示:

[0079]

表2实施例散热片性能结果

[0080][0081][0082]

对比例1~2:一种智能功率模块用散热片,包括散热基板2和涂覆在散热基板2上的树脂层3,树脂层3为双层结构树脂层,所述双层结构树脂层包括形成在所述散热基板上的第一树脂层以及形成在所述第一树脂层上的第二树脂层,所述第一树脂层由第二环氧树脂组合物构成,所述第二树脂层由第三环氧树脂组合物构成;以质量份数计,包括以下组分,如表3所示:

[0083]

表3

[0084][0085][0086]

对比例制备方法同实施例。

[0087]

上述对比例1~3制得的散热片的性能如表4所示:

[0088]

表4对比例散热片性能结果

[0089]

检测项目对比例1对比例2对比例3成本x

○○

散热片的外观

○○

x金属板的抗氧化性

○○○

金属板的耐擦伤性

○○○

加工性

△○○

涂层表面硬度≥2h≥4h≥4h绝缘电压(kv)5.05.05.0导热率(w/(m

·

k))3.52.53.8

粘结强度(n/cm)202122

[0090]

上述检测项目的检测方法如下:

[0091]

(1)外观

[0092]

目视压合后的绝缘层和金属表面处理层的外观,有无气泡、绝缘层厚度均一性等

[0093]

评判标准:

[0094]

◎

:绝缘层和金属表面处理层的外观无气泡,无异物,绝缘层厚度偏差小于3%;

[0095]

○

:绝缘层和金属表面处理层的外观无气泡,无异物,绝缘层厚度偏差小于 5%;

[0096]

△

:绝缘层和金属表面处理层的外观无气泡,绝缘层表面轻微异物或绝缘层厚度偏差在5~10%;

[0097]

×

:绝缘层和金属表面处理层的外观有气泡,或绝缘层表面轻微异物,或绝缘层厚度偏差大于10%。

[0098]

(2)密着性(粘结强度)

[0099]

散热片的接着层上,热压35μm厚的电解铜箔,热压条件1mpa/30s,然后 200℃加热1小时完成固化。然后绝缘层和铜箔90

°

剥离,测试剥离强度(单位: n/cm)。

[0100]

(3)耐热性(抗氧化性)

[0101]

用60ton的冲床将散热片冲出5cm

×

5cm大小的样品,然后将样品放入烘箱中烘烤170℃/10小时,比较热处理前后金属面的外观变化。

[0102]

判定基准:

[0103]

○

:热处理后与热处理前比较,光泽度保持>70%;

[0104]

△

:热处理后与热处理前比较,光泽度保持50%~70%;

[0105]

×

:热处理后与热处理前比较,光泽度保持<50%。

[0106]

(4)金属板的耐擦伤性

[0107]

将散热片(尺寸5cm

×

10cm)的金属表面方向贴于平直的不锈钢钢板上,散热片上放置一块1kg重的砝码,然后手持散热片往返5次移动5cm的距离,让金属板表面层与不锈钢进行摩擦,观察擦伤情况。

[0108]

判定基准:

[0109]

○

:擦伤的深度大于0.5μm,长度大于3cm的痕迹小于5个;

[0110]

△

:擦伤的深度大于0.5μm,长度大于3cm的痕迹小于5~10个;

[0111]

×

:擦伤的深度大于0.5μm,长度大于3cm的痕迹大于10个;

[0112]

(5)涂层表面硬度测试

[0113]

参照gb/t 6739-1996《涂层表面铅笔硬度》标准,样品尺寸5cm

×

10cm平放于台面上,涂层面向上。将测试铅笔放置于试验车上,笔尖与涂层接触。试验车的相对于样品进行移动,移动速度0.5mm/s,移动距离3mm。变动位置,刮划5道。

[0114]

使用铅笔是一组中华牌高级绘图铅笔,分别为9h、8h、7h、6h、5h、4h、 3h、2h、h、f、hb、b、2b、3b、4b、5b、6b,其中9h最硬,6b最软。

[0115]

涂层擦伤的情况:在5道刮划试验中,如果有2道或2道以上认为是涂层未被擦伤时,则换用前一位铅笔硬度标号的铅笔进行同样试验,选出涂层被擦伤2道或2道以上的铅笔,记下在这个铅笔硬度标号后一位的硬度标号。

[0116]

(6)加工性(冲切测试)

[0117]

金属板面向上,用25ton的冲床将散热片冲出5cm

×

5cm大小的样品。

[0118]

判定基准:

[0119]

○

:绝缘层与金属板间密着性好,无分层;

[0120]

△

:绝缘层与金属板边缘间轻微分层,分层面积<10%;

[0121]

×

:绝缘层与金属板间分层面积>10%。

[0122]

(7)导热率测试

[0123]

用60ton的冲床将散热片冲出2.5cm

×

2.5cm大小的样品,同时样品表面涂覆一层导热硅脂,按照astm-d-5470标准进行测试。测试设备为瑞领科技 lw-9389。

[0124]

(8)绝缘电压

[0125]

用60ton的冲床将散热片冲出10cm

×

10cm大小的样品,样品经过200℃, 1个小时的烘烤。然后将样品夹于两个直径25mm的圆柱形电极中,测试绝缘电压。测试设备日本菊水(kikusui型号tos5301)耐压试验机,升压速率1kv/s,漏电流小于1ma

[0126]

如表2和表4的评价结果所示,实施例所制得的散热片,具有高的绝缘性能、高散热性、耐刮擦性能好、便于表面贴装的功率模块用散热片的前提下,能够兼具优异的耐高温性能,能够在150-200℃之间仍然保持整体的形貌以及各项性能基本不变,同时还具备较优异的粘接性能、加工性能以及硬度,符合现下对高质量标准的要求;而对比例在改变了基材材质及树脂层的配方是,导致散热片的多种性能不达标,无法同时兼具外观、硬度及导热率等各种性能的需求。

[0127]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。