一种高tg纯胶膜及其制备方法

技术领域

1.本发明涉及微电子材料技术领域,具体涉及一种高tg纯胶膜及其制备方法。

背景技术:

2.纯胶膜作为挠性覆铜板(fccl)的其中一种材料,在挠性线路板(fpc)中做多层fpc板和软硬结合fpc板时使用,起粘接两块fpc的作用,为后续的线路导通做准备;随着多层fpc板和软硬结合fpc板的发展,高tg纯胶膜的需求量在不断增大。

3.普通纯胶膜的结构,主要是以pet离型膜/粘接剂/离型纸,三层结构为主,粘接剂是以环氧树脂和丙烯酸类为主,普通纯胶膜耐热性差,由于常见的市售的普通纯胶膜的tg(玻璃化转变温度)点比较低,常见的为50℃-60℃,长期使用温度限制在100-200℃,当温度大于120℃,剥离强度因粘接剂劣化使得剥离强度剧烈下降,一般在软板上做smt焊接时,温度大多超过300℃,另外,多层fpc板和软硬结合fpc板在生产中的压合过程温度也高达200℃,对于普通纯胶膜而言并不适用这些应用,使用领域受限。近年来,为了提高粘接剂的tg点,采取了如下方法:在配方中加入高tg的环氧树脂,提高粘接剂的tg点。目前,高tg纯胶膜的比较严重的问题是:1.tg点较低:90℃左右;2.剥离强度较低:0.3-0.5kgf/cm;3.耐化性差:耐化测试后,剥离强度下降率>20%。

技术实现要素:

4.本发明为解决上述不足,提供一种高tg纯胶膜及其制备方法,该高tg纯胶膜及其制备方法设计合理,能有效解决玻璃化转变温度过低导致纯胶膜使用受限的问题,同时保证了纯胶膜的剥离强度和优良的耐化性。

5.本发明的上述目的通过以下的技术方案来实现:一种高tg纯胶膜,其特征在于:包括pet离型膜、粘接剂层以及离型纸,所述粘接剂层位于所述pet离型膜以及离型纸之间;所述粘接剂层中的粘接剂由以下重量份的原料制备而成:橡胶溶液60-62份,中间预溶液328-332份,第一环氧树脂57-60份,第二环氧树脂100-104份,固化剂23-25份,潜伏性固化剂0.8-1.6份,第一阻燃剂10-11份,第一环己酮16-18份。

6.在其中一个实施方式中,所述中间预溶液由以下重量份的原料制备而成:橡胶溶液18-19份,乙二醇甲醚乙酸酯7-8份,第二环己酮5-6份,第二阻燃剂4-4.5份,酸化防止剂0.03-0.04份,第二丁酮0.6-1.2份。

7.在其中一个实施方式中,所述橡胶溶液由以下重量份的原料制备而成:橡胶1份,第一丁酮5份。

8.在其中一个实施方式中,所述第一环氧树脂为yx8100bh30环氧树脂,第二环氧树脂为nc-3000-h环氧树脂,固化剂为cua-4,潜伏性固化剂为三氟化硼-2-甲基咪唑,第一阻燃剂为spb-100,第二阻燃剂为氢氧化铝,酸化防止剂为cda-1,橡胶为xer-32橡胶。

9.一种上述高tg纯胶膜的制备方法,其特征在于:包括粘接剂的制备、涂布及压合,所述粘接剂的制备包括如下步骤:s1:按配比取橡胶和第一丁酮,将橡胶倒入第一丁酮中,搅拌使橡胶完全溶解,获得橡胶溶液,所述橡胶溶液的固含量为18%-19.5%;s21:按配比取s1获得的橡胶溶液、乙二醇甲醚乙酸酯、第二环己酮、第二阻燃剂、酸化防止剂以及第二丁酮;s22:将s21中的原料混合并采用780rpm的搅拌速度搅拌1h,获得中间混合物;s23:待冷却设备的循环冷凝水温度≤5℃后,将步骤s22获得的中间混合物倒入冷却设备的容器中,用研磨机对其进行研磨,研磨机的转速为1000rpm;s24:重复s23的操作7次,静置消泡,制得中间预溶液,所述中间预溶液的粘度为306cps-386cps,固含量为30%-33%;s31:按配比取s1获得的橡胶溶液、s24获得的中间预溶液、第一环氧树脂、第二环氧树脂、固化剂、潜伏性固化剂、第一阻燃剂以及第一环己酮;s32:将s31的原料混合并采用1000rpm的搅拌速度搅拌2h,静置消泡,获得粘接剂;其中,所述粘接剂的粘度为473cps-553cps,固含量为48%-50%。

10.在其中一个实施方式中,所述涂布及压合包括以下步骤:s4:取s32获得的粘接剂,涂布于pet离型膜上,于150℃烘烤3min,干燥后的粘接剂层的厚度为15-17μm或者25-27μm,用覆贝机压合离型纸的离型面,压合温度为100℃,压合好后立刻放冷库保存。

11.在其中一个实施方式中,所述s1具体包括以下步骤:按配比取橡胶和第一丁酮,将橡胶倒入第一丁酮中,采用200rpm的搅拌速度搅拌20h,直至橡胶完全溶解,获得橡胶溶液。

12.本发明的有益效果在于:本发明对纯胶膜的原料组分进行了合理选择和合理配比,按照原料组分配比及本发明的制备方法获得的纯胶膜,tg点比普通纯胶膜的tg点提高约50℃,剥离强度高,经耐化测试后剥离强度下降率≤10%,大大降低了纯胶膜的使用限制。

附图说明

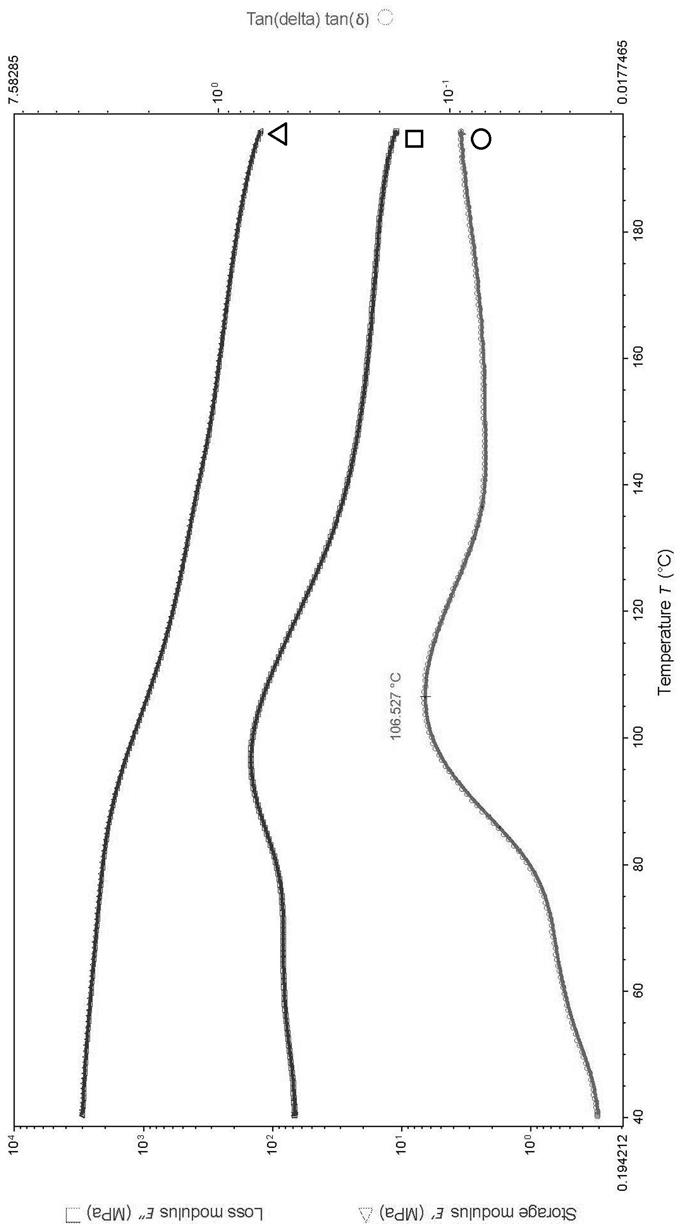

13.图1为本发明制备的纯胶膜的tg测试图。

具体实施方式

14.为使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

15.如本文所用术语“由

…

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

16.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优

选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1至5”时,所描述的范围应被解释为包括范围“1至4”、“1至3”、“1至2”、“1至2和4至5”、“1至3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

17.此外,本发明要素或组分前的不定冠词“一种”和“一个”对要素或组分的数量要求(即出现次数)无限制性。因此“一个”或“一种”应被解读为包括一个或至少一个,并且单数形式的要素或组分也包括复数形式,除非所述数量明显旨指单数形式。

18.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

19.一种高tg纯胶膜,包括pet离型膜、粘接剂层以及离型纸,所述粘接剂层位于所述pet离型膜以及离型纸之间;所述橡胶溶液由以下重量份的原料制备而成:橡胶1份,第一丁酮5份;其中,第一丁酮作为溶剂,用于溶解橡胶;所述中间预溶液由以下重量份的原料制备而成:橡胶溶液18-19份,乙二醇甲醚乙酸酯7-8份,第二环己酮5-6份,第二阻燃剂4-4.5份,酸化防止剂0.03-0.04份,第二丁酮0.6-1.2份;其中,乙二醇甲醚乙酸酯、第二环己酮、第二丁酮作为溶剂;所述粘接剂层中的粘接剂由以下重量份的原料制备而成:橡胶溶液60-62份,中间预溶液328-332份,第一环氧树脂57-60份,第二环氧树脂100-104份,固化剂23-25份,潜伏性固化剂0.8-1.6份,第一阻燃剂10-11份,第一环己酮16-18份;其中,第一环己酮作为溶剂;其中,所述第一环氧树脂为yx8100bh30环氧树脂,第二环氧树脂为nc-3000-h环氧树脂,固化剂为cua-4,潜伏性固化剂为三氟化硼-2-甲基咪唑,第一阻燃剂为spb-100,第二阻燃剂为氢氧化铝,酸化防止剂为cda-1,橡胶为xer-32橡胶。

20.需要说明的是,第一丁酮和第二丁酮都是指丁酮,第一环己酮和第二环己酮都是指环己酮,它们中的“第一”、“第二”只是为了便于后续制备方法中对它们进行区分。

21.一种上述高tg纯胶膜的制备方法,包括粘接剂的制备、涂布及压合,所述粘接剂的制备包括如下步骤:s1:按配比取橡胶和第一丁酮,将橡胶倒入第一丁酮中,搅拌使橡胶完全溶解,获得橡胶溶液,所述橡胶溶液的固含量为18%-19.5%;s21:按配比取s1获得的橡胶溶液、乙二醇甲醚乙酸酯、第二环己酮、第二阻燃剂、酸化防止剂以及第二丁酮;s22:将s21中的原料混合并采用780rpm的搅拌速度搅拌1h,获得中间混合物;s23:待冷却设备的循环冷凝水温度≤5℃后,将步骤s22获得的中间混合物倒入冷却设备的容器中,用研磨机对其进行研磨,研磨机的转速为1000rpm;s24:重复s23的操作7次,静置消泡,制得中间预溶液,所述中间预溶液的粘度为344cps-348cps,固含量为30%-33%。

22.s31:按配比取s1获得的橡胶溶液、s24获得的中间预溶液、第一环氧树脂、第二环氧树脂、固化剂、潜伏性固化剂、第一阻燃剂以及第一环己酮;s32:将s31的原料混合并采用1000rpm的搅拌速度搅拌2h,静置消泡,获得粘接剂;其中,所述粘接剂的粘度为512cps-514cps,固含量为45%-50%。

23.所述涂布及压合包括以下步骤:s4:取s32获得的粘接剂,涂布于pet离型膜上,于150℃烘烤3min,干燥后的粘接剂层的厚度为15-17μm或者25-27μm,用覆贝机压合离型纸的离型面,压合温度为100℃,压合好后立刻放冷库保存。

24.进一步地,所述s1具体包括以下步骤:按配比取橡胶和第一丁酮,将橡胶倒入第一丁酮中,采用200rpm的搅拌速度搅拌20h,直至橡胶完全溶解,获得橡胶溶液。

25.实施例1:准备原料:xer-32橡胶8kg,第一丁酮40kg;乙二醇甲醚乙酸酯7.45kg、第二环己酮5.89kg、第二阻燃剂氢氧化铝4.07kg、酸化防止剂cda-1 0.04kg以及第二丁酮0.89kg;第一环氧树脂yx8100bh30 58.58g、第二环氧树脂nc-3000-h 102.56g、固化剂cua-4 24.06g、潜伏性固化剂三氟化硼-2-甲基咪唑 1.22g、第一阻燃剂spb-100 10.13g以及第一环己酮16.8g;38μm厚的日本藤森工业的38e-nsd(h)型pet离型膜,中国台湾地区台博130we2d-tb型离型纸。

26.一种上述高tg纯胶膜的制备方法,包括如下步骤:s1:取8kg橡胶和40kg第一丁酮,将橡胶倒入第一丁酮中,采用200rpm的搅拌速度搅拌20h,直至橡胶完全溶解,获得橡胶溶液;用实验室水份侦测仪测试橡胶溶液的固含量,温度设置为160℃,测得橡胶溶液的固含量为18.92%;因为在搅拌过程中丁酮会挥发,所以搅拌完之后会挥发一部分,使得固含量变成18.92%。

27.s21:取s1获得的橡胶溶液18.13kg、乙二醇甲醚乙酸酯7.45kg、第二环己酮5.89kg、第二阻燃剂氢氧化铝4.07kg、酸化防止剂cda-1 0.04kg以及第二丁酮0.89kg;s22:将s21中的原料混合并采用780rpm的搅拌速度搅拌1h,获得中间混合物;s23:待冷却设备的循环冷凝水温度≤5℃后,将步骤s22获得的中间混合物倒入冷却设备的容器中,用研磨机对其进行研磨,研磨机的转速为1000rpm;s24:重复s23的操作7次,用刮板细度计测试中间预溶液的细度≤5μm,静置消泡,制得中间预溶液;用梅特勒托利多hg63型号的固含量测试仪测试中间预溶液的固含量,温度设置为180℃,测得中间预溶液的固含量为31.7%。用brookfield lvdv-i 型旋转粘度计测试中间预溶液的粘度,将中间预溶液于25℃的水浴中恒温30min以上后测试,中间预溶液的粘度为346cps。

28.s31:取s1获得的橡胶溶液61.57g、s24获得的中间预溶液329.46g、第一环氧树脂

yx8100bh30 58.58g、第二环氧树脂nc-3000-h 102.56g、固化剂cua-4 24.06g、潜伏性固化剂三氟化硼-2-甲基咪唑 1.22g、第一阻燃剂spb-100 10.13g以及第一环己酮16.8g;s32:将s31的原料混合并采用1000rpm的搅拌速度搅拌2h,静置消泡,获得粘接剂;用梅特勒托利多hg63型号的固含量测试仪测试粘接剂的固含量,温度设置为180℃,测得粘接剂的固含量为49.3%。用brookfield lvdv-i 型旋转粘度计测试粘接剂的粘度,将粘接剂于25℃的水浴中恒温30min以上后测试,粘接剂的粘度为513cps。

29.s4:取s32获得的粘接剂,涂布于38μm厚的pet离型膜上,于150℃烘烤3min,干燥后的粘接剂层的厚度为15-17μm,用覆贝机压合离型纸的离型面,压合温度为100℃,压合好后立刻放冷库(≤5℃)保存。

30.性能测试:(1)纯胶膜的tg点的测试(dma测试): 测试设备:ta公司的dma850型号;测试时,先撕掉纯胶膜的离型纸,将带有15μm厚的粘接剂层的pet离型膜置于烘箱中,150℃烘烤3h,后用dma设备严格按照ipc-tm-650 2.4.24.2方法测试tg点,升温速率2℃/min,测试前,先校准设备;测得的tg点为106.527℃(测试曲线见图1,图1中曲线下方添加的符号

△

、

□

、

○

分别与图示中的三个物理量的图标形状相对应),比普通的纯胶膜的tg点提高了大约50℃。

31.(2)其他性能测试测试样品制作:压合基材为斗山的无胶单面板的pi面,斗山无胶单面板的型号为dsflex-600 122500ep(c)250(l),其为涂布法的无胶电解铜单面板,结构为(12μm的电解铜箔 25μm厚度的pi膜),无胶单面板使用时先80℃烘烤30min除湿。测试时,先撕掉纯胶的离型纸,剩下的胶面用公司的覆贝机100℃时压合以上斗山无胶单面板的pi面,然后撕掉纯胶的pet离型膜面,胶面用覆贝机100℃时压合以上斗山无胶单面板的pi面。后用快压机进行压合,压合温度180℃,预压时间10s,预压压力10kgf/cm2,成型压力100kgf/cm2,压合时间60s。压合完毕后,170℃烘烤2h后,进行性能测试。

32.测试方法及结果:

①

锡耐热性:采用中国台湾地区“咏笠科技有限公司”ysc型锡炉,严格按照ipc-tm-650 2.4.13方法测试,测试条件:试片经135℃烘1h后浸入锡炉,300℃下漂锡30s,观察其变化,测试四片,都合格;

②

剥离强度:采用日本岛津ag-1型万能拉力机,依据标准ipc-tm-650 2.4.9测试,拉伸速度50mm/min,试片宽度3.175mm,试片测试距离70mm,90度角滚轮测试。md方向:1.35kgf/cm,td方向:1.13kgf/cm,性能都合格;

③

耐化性:取剥离强度的试片,依次在化学药品:异丙醇、2mol/l盐酸、2mol/l氢氧化钠溶液,按照顺序浸泡在试剂中各浸泡210s,取出晾干,测试剥离强度;测得md方向:1.28kgf/cm,td方向:1.08kgf/cm,剥离强度下降率≤10%,性能都合格。

33.实施例2:本实施例与实施例1的区别之处在于,涂布干燥后的粘接剂层的厚度及其他性能测试结果不同。本实施例中涂布干燥后的粘接剂层的厚度为25-27μm。

34.其他性能测试方法及结果:

①

锡耐热性:采用中国台湾地区“咏笠科技有限公司”ysc型锡炉,严格按照ipc-tm-650 2.4.13方法测试,测试条件:试片经135℃烘1h后浸入锡炉,300℃下漂锡30s,观察

其变化,测试四片,都合格;

②

剥离强度: 采用日本岛津ag-1型万能拉力机,依据标准ipc-tm-650 2.4.9测试,拉伸速度50mm/min,试片宽度3.175mm,试片测试距离70mm,90度角滚轮测试。md方向:1.97kgf/cm,td方向:1.88kgf/cm,性能都合格;

③

耐化性:取剥离强度的试片,依次在化学药品:异丙醇、2mol/l盐酸、2mol/l氢氧化钠溶液,按照顺序浸泡在试剂中各浸泡210s,取出晾干,测试剥离强度;测得md方向:1.83kgf/cm,td方向:1.73kgf/cm,剥离强度下降率≤10%,性能都合格。

35.由上述实施例1和实施例2的测试结果可知,本发明的纯胶膜,tg点比普通纯胶膜的tg点提高约50℃,剥离强度高,经耐化测试后剥离强度下降率≤10%。

36.本发明对纯胶膜的原料组分进行了合理选择和合理配比,按照原料组分配比及本发明的制备方法获得的纯胶膜,tg点比普通纯胶膜的tg点提高约50℃,剥离强度高,经耐化测试后剥离强度下降率≤10%,大大降低了纯胶膜的使用限制。

37.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。