1.本发明涉及燃料电池用膜电极接合体及固体高分子型燃料电池。

背景技术:

2.燃料电池是这样的发电系统:通过使用含有氢气的燃料气体和含有氧气的氧化剂气体,在含有催化剂的电极中进行水的电解的逆反应,从而在产生热的同时进行发电。与传统的发电方式相比,该发电系统具有高效率、低环境负荷、低噪音等特征,作为未来的清洁能源而备受关注。根据燃料电池所使用的离子传导体的种类可以将燃料电池分为几种类型,其中将使用了质子传导性高分子膜的燃料电池称为固体高分子型燃料电池。

3.燃料电池中的固体高分子型燃料电池可以在室温附近使用,因此有望用于车载用电源、家庭固定用电源等,近年来进行了各种各样的研究开发。固体高分子型燃料电池是通过一对隔板夹持着膜电极接合体(membrane electrode assembly:以下有时称为mea)而成的电池,其中该膜电极接合体是通过将电极催化剂层配置在高分子电解质膜的各个面而得的。

4.在一个隔板上形成有用于将含有氢气的燃料气体供给到一个电极的气体流路,在另一个隔板上形成有用于将含有氧气的氧化剂气体供给到另一个电极的气体流路。

5.这里,将供给了燃料气体的上述一个电极称为燃料电极,将供给了氧化剂气体的上述另一个电极称为空气电极。这些电极具备:高分子电解质、具有负载有铂类贵金属等催化剂的碳粒子(负载有催化剂的粒子)的电极催化剂层、以及兼具透气性和电子传导性的气体扩散层。构成这些电极的气体扩散层以与隔板相对的方式进行设置,即配置在电极催化剂层与隔板之间。

6.为了提高燃料电池的输出功率密度,对电极催化剂层采取提高气体扩散性的措施。其中之一涉及电极催化剂层中的细孔。电极催化剂层中的细孔位于从隔板通过气体扩散层的地方,起到输送多种物质的通路的作用。在燃料电极中,细孔不仅可以将燃料气体顺利地供给到作为氧化还原的反应场所的三相界面处,还起到供给用于将所生成的质子顺利地在高分子电解质膜内传导的水的功能。在空气电极中,细孔可以起到在供给氧化剂气体的同时还顺利地除去由电极反应所产生的水的功能。

7.目前的固体高分子型燃料电池使用昂贵的铂作为电极催化剂,固体高分子型燃料电池的真正普及迫切需要开发替代材料。特别是,与燃料电极相比,空气电极使用更多的铂,因此在空气电极中表现出高的氧还原催化剂能力的铂替代材料(非铂催化剂)的开发正在盛行。

8.作为空气电极中的非铂催化剂的例子,例如专利文献1记载了作为过渡金属的铁的氮化物与贵金属的混合物。此外,专利文献2记载了作为过渡金属的钼的氮化物。但是,专利文献1和专利文献2所记载的那样的催化剂物质在酸性电解质中的氧还原能力不足。除此以外,催化剂物质还可能会溶解。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开2005-44659号公报

12.专利文献2:日本特开2005-63677号公报

技术实现要素:

13.发明所要解决的课题

14.本发明的目的在于提供一种具有电极催化剂层的燃料电池用膜电极接合体,该电极催化剂层在用于固体高分子型燃料电池时表现出高的发电特性。

15.用于解决课题的方案

16.用于解决上述课题的燃料电池用膜电极接合体具备:高分子电解质膜和夹持所述高分子电解质膜的一对电极催化剂层。所述一对电极催化剂层中的至少一者包含:负载有由贵金属成分构成的催化剂的粒子、高分子电解质、以及纤维状的氧化物类催化剂物质,所述纤维状的氧化物类催化剂物质含有选自ta、nb、ti、zr中的至少一种过渡金属元素。

17.用于解决上述课题的燃料电池用膜电极接合体具备:高分子电解质膜和夹持所述高分子电解质膜的一对电极催化剂层。所述一对电极催化剂层中的至少一者包含:负载有由贵金属成分构成的催化剂的粒子、高分子电解质、平均纤维长度包含在1μm以上15μm以下的范围内的纤维状物质、以及氧化物类催化剂物质,所述氧化物类催化剂物质含有选自由ta、nb、ti、zr构成的组中的至少一种过渡金属元素。

18.用于解决上述课题的固体高分子型燃料电池具备:上述燃料电池用膜电极接合体、夹持所述燃料电池用膜电极接合体的一对气体扩散层、以及夹着所述一对气体扩散层的一对隔板。

附图说明

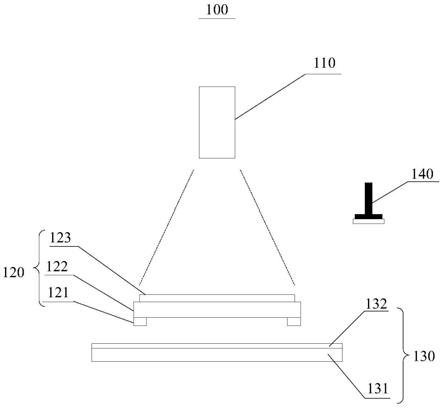

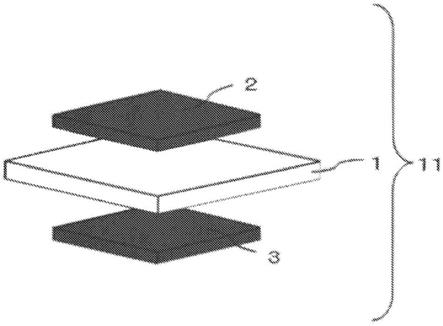

19.[图1]为示意性地示出具有第1实施方式的燃料电池用膜电极接合体中的燃料电池用电极催化剂层的膜电极接合体的结构的分解透视图。

[0020]

[图2]为示意性地示出具备图1的膜电极接合体的固体高分子型燃料电池的结构的分解透视图。

具体实施方式

[0021]

[第1实施方式]

[0022]

以下,参照附图对本公开的第1实施方式进行说明。

[0023]

这里,附图是示意性的,厚度与平面尺寸的关系、各层厚度的比例等与实际情况不同。此外,以下所示的实施方式示例出了用于将本公开的技术思想具体化的构成,在本公开的技术思想中,构成部件的材质、形状、结构等不限于以下内容。本公开的技术思想可以在权利要求书中所记载的权利要求项所规定的技术范围内进行各种改变。

[0024]

〔膜电极接合体〕

[0025]

如图1所示,本实施方式的膜电极接合体11具备:高分子电解质膜1、以及从上下夹持高分子电解质膜1的一对电极催化剂层2、3。

[0026]

此外,各电极催化剂层2、3至少具有:负载有由贵金属成分构成的催化剂的粒子、

和高分子电解质。一对电极催化剂层2、3中的至少一个电极催化剂层(以下,也记载为第1电极催化剂层)具有纤维状的氧化物类催化剂物质。

[0027]

第1电极催化剂层中所含有的纤维状的氧化物类催化剂物质包含选自由ta、nb、ti、zr构成的组中的至少一种过渡金属元素。氧化物类催化剂物质优选为将引入了作为取代原子的p的氮化物部分地氧化而得的物质,更优选的是过渡金属元素为ti。即,氧化物类催化剂物质是由含有作为取代原子的p的过渡金属元素的氮化物的一部分被氧化后的物质构成的。

[0028]

在纤维状的氧化物类催化剂物质中,优选的是,平均纤维直径包含在20nm以上1μm以下的范围内,并且平均纤维长度包含在1.2μm以上30μm以下的范围内。在纤维状的氧化物类催化剂物质中,更优选的是,平均纤维直径包含在80nm以上200nm以下的范围内,并且平均纤维长度包含在10μm以上20μm以下的范围内。

[0029]

在第1电极催化剂层中,纤维状的氧化物类催化剂物质的质量(mb)相对于负载有催化剂的粒子中的载体的质量(ma)的比例(mb/ma)优选为0.1倍以上10倍以下、更优选为0.5倍以上3倍以下。

[0030]

在第1电极催化剂层中,高分子电解质的质量(mc)相对于负载有催化剂的粒子中的载体的质量(ma)的比例(mc/ma)优选为0.1倍以上1.4倍以下、更优选为0.5倍以上1.0倍以下。

[0031]

在第1电极催化剂层中,优选的是,负载有由贵金属成分构成的催化剂的粒子被疏水性覆膜覆盖。

[0032]

本技术的发明人确认了,由以下构成制成的第1电极催化剂层具有排水性。需要说明的是,第1电极催化剂层具有排水性的详细原理推测如下。需要说明的是,本发明并不受下述原理的任何约束。

[0033]

在第1电极催化剂层中,纤维状的氧化物类催化剂物质缠绕在一起,因而可以抑制使第1电极催化剂层的耐久性降低的、电极催化剂层的裂纹的产生。由此,可以得到具有高耐久性和机械特性的第1电极催化剂层。此外,通过负载有由贵金属成分构成的催化剂的粒子与纤维状的氧化物类催化剂物质的缠绕,在电极催化剂层中形成细孔。据推测:在高电流域内驱动具备第1电极催化剂层的固体高分子型燃料电池的情况下,通过细孔,可以排出电极反应所生成的水,从而可以提高反应气体的扩散性。另一方面,在使用非纤维状的氧化物类催化剂物质的情况下,负载有由贵金属成分构成的催化剂的粒子与氧化物类催化剂物质不会发生缠绕,因此难以在电极催化剂层中形成细孔。因此,难以排出电极反应所生成的水,结果,可以推测:在高电流区域内驱动具备电极催化剂层的固体高分子型燃料电池的情况下,无法提高反应气体的扩散性。

[0034]

据推测:在纤维状的氧化物类催化剂物质的平均纤维直径不足20nm的情况下,由于氧化物类催化剂物质的弯曲性较强的影响,可能难以在电极催化剂层中形成细孔。即,通过使氧化物类催化剂物质的平均纤维直径为20nm以下,可以抑制氧化物类催化剂物质的弯曲性变得过强。由此,容易在电极催化剂层中形成细孔。

[0035]

此外,据推测,在纤维状的氧化物类催化剂物质的平均纤维直径超过1μm的情况下,由于氧化物类催化剂物质的直线度较强的影响,可能无法以油墨的形式分散。即,通过使氧化物类催化剂物质的平均纤维直径为1μm以下,可以抑制氧化物类催化剂物质的直线

度变得过强。由此,容易使氧化物类催化剂物质分散在用于形成电极催化剂层的油墨中。

[0036]

据推测:在纤维状的氧化物类催化剂物质的平均纤维长度不足1.2μm的情况下,电极催化剂层的机械特性可能会降低。即,通过使氧化物类催化剂物质的平均纤维长度为1.2μm以上,可以抑制电极催化剂层所具有的机械特性的降低。此外,据推测:在平均纤维长度超过30μm的情况下,可能无法以油墨的形式分散。即,在氧化物类催化剂物质的平均纤维长度为30μm以下的情况下,容易使氧化物类催化剂物质分散在用于形成电极催化剂层的油墨中。

[0037]

据推测:在纤维状的氧化物类催化剂物质的质量小于负载有催化剂的粒子中的载体的质量的0.1倍的情况下,由于氧化物类催化剂物质的催化剂活性较小的影响,可能难以导出足够的电流。即,通过使氧化物类催化剂物质的质量相对于负载有催化剂的粒子中的载体的质量的比例为0.1倍以上,可以抑制氧化物类催化剂物质的催化剂活性变小,由此,可以产生足够的电流。

[0038]

此外,据推测:在超过10倍的情况下,由于电极催化剂层变厚的影响,电流可能会减少。即,通过使氧化物类催化剂物质的质量相对于负载有催化剂的粒子中的载体的质量的比例为10倍以下,可以抑制电极催化剂层变得过厚,由此,可以抑制电流的减少。

[0039]

据推测:在高分子电解质的质量小于负载有催化剂的粒子中的载体的质量的0.1倍的情况下,由于电极催化剂层的质子传导性降低的影响,可能难以导出足够的电流。即,通过使氧化物类催化剂物质的质量相对于负载有催化剂的粒子中的载体的质量的比例为0.1倍以上,可以抑制电极催化剂层的质子传导性降低,由此,可以产生足够的电流。

[0040]

此外,据推测:在超过1.4倍的情况下,由于电极催化剂层中形成的细孔减少的影响,可能无法提高反应气体的扩散性。即,通过使氧化物类催化剂物质的质量相对于负载有催化剂的粒子中的载体的质量的比例为1.4倍以下,可以抑制电极催化剂层中的细孔的减少,由此,可以提高反应气体的扩散性。

[0041]

与现有的通过改变电极催化剂层的构成来提高排水性的情况不同,根据本实施方式的膜电极接合体11,没有发现因界面电阻增大而引起的发电特性的降低。由此,与具备以往的膜电极接合体的固体高分子型燃料电池相比,根据具备膜电极接合体11的固体高分子型燃料电池,在产生大量水的高电流区域中的发电特性得以提高。

[0042]

〔固体高分子型燃料电池〕

[0043]

接着,使用图2对具备实施方式的膜电极接合体11的固体高分子型燃料电池进行说明。

[0044]

图2所示的固体高分子型燃料电池12具备一对气体扩散层4、5。气体扩散层4以与膜电极接合体11的电极催化剂层2相对的方式配置。气体扩散层5以与电极催化剂层3相对的方式配置。由电极催化剂层2和气体扩散层4形成空气电极(阴极、正极)6。由电极催化剂层3和气体扩散层5形成燃料电极(阳极、负极)7。

[0045]

此外,一组隔板10a、10b分别配置在气体扩散层4、5的外侧。即,在膜电极接合体11的厚度方向上,膜电极接合体11夹在一对隔板10a、10b之间。隔板10a、10b具备气体流通用的气体流路8a、8b和冷却水流通用的冷却水流路9a、9b。隔板10a、10b由具有导电性和不透过性的材料形成。

[0046]

将作为燃料气体的(例如)氢气供给到面向燃料电极7的隔板10b的气体流路8b中。

另一方面,将作为氧化剂气体的(例如)氧气供给到面向空气电极6的隔板10a的气体流路8a中。通过使作为燃料气体的氢气和作为氧化剂气体的氧气在催化剂的存在下分别进行电极反应,可以在燃料电极7与空气电极6之间产生电动势。

[0047]

在固体高分子型燃料电池12中,一对隔板10a、10b夹持着高分子电解质膜1、一对电极催化剂层2、3、以及一对气体扩散层4、5。图2所示的固体高分子型燃料电池12为具有单电池结构的燃料电池的一个例子,但是固体高分子型燃料电池也可以具有经由隔板10a或隔板10b而层叠有多个电池的结构。

[0048]

〔电极催化剂层的制造方法〕

[0049]

接着,对第1电极催化剂层的制造方法的一个例子进行说明。

[0050]

第1电极催化剂层是通过包括下述第一工序和第二工序的方法制造的。第一工序是制造催化剂油墨的工序,该催化剂油墨包括:负载有催化剂的粒子、氧化物类催化剂物质、高分子电解质、以及溶剂。第二工序是通过将第一工序中所得到的催化剂油墨涂布在基材上并使溶剂干燥以形成第1电极催化剂层的工序。需要说明的是,不是第1电极催化剂层的电极催化剂层,即第2电极催化剂层也通过相同的工序制造即可。但是,第2电极催化剂层不包含第1电极催化剂层所含的纤维状的氧化物类催化剂物质。然后,通过将所制作的一对电极催化剂层2、3粘贴在高分子电解质膜1中相对的各个表面上,可以得到膜电极接合体11。

[0051]

〔详细情况〕

[0052]

以下,对膜电极接合体11和固体高分子型燃料电池12进行更详细的说明。

[0053]

作为高分子电解质膜1,只要具有质子传导性即可,例如可以使用氟类高分子电解质膜、烃类高分子电解质膜。作为氟类高分子电解质膜,例如可以使用杜邦公司制造的nafion(注册商标)、旭硝子(株)制造的flemion(注册商标)、旭化成(株)制造的aciplex(注册商标)以及gore公司制造的gore select(注册商标)等。

[0054]

此外,作为烃类高分子电解质膜,例如可以使用磺化聚醚酮、磺化聚醚砜、磺化聚醚醚砜、磺化聚硫化物、磺化聚苯撑等电解质膜。特别地,作为高分子电解质膜1,优选使用杜邦公司制造的nafion(注册商标)类材料。

[0055]

电极催化剂层2、3是通过使用催化剂油墨而在高分子电解质膜1的两面上形成的。电极催化剂层2、3用的催化剂油墨包含:负载有催化剂的粒子、高分子电解质以及溶剂。此外,第1电极催化剂层用的催化剂油墨包含:负载有催化剂的粒子、氧化物类催化剂物质、高分子电解质、以及溶剂。

[0056]

催化剂油墨中所包含的高分子电解质只要具有质子传导性即可。高分子电解质可以使用与高分子电解质膜1相同的材料。高分子电解质例如可以使用氟类高分子电解质和烃类高分子电解质。作为氟类高分子电解质,例如可以使用杜邦公司制造的nafion(注册商标)类材料等。此外,作为烃类高分子电解质,例如可以使用磺化聚醚酮、磺化聚醚砜、磺化聚醚醚砜、磺化聚硫化物、磺化聚苯撑等电解质。特别是,作为氟类高分子电解质,优选使用杜邦公司制造的nafion(注册商标)类材料。

[0057]

作为本实施方式中所使用的由贵金属成分构成的催化剂,例如可以使用金属或合金、金属氧化物或金属复合氧化物等。作为金属,可以示例出:选自由铂、钯、钌、铱、铑构成的组中的1种或2种以上的金属等。需要说明的是,这里所说的复合氧化物是指由2种金属构

成的氧化物。此外,贵金属包括:金、银、以及铂类。

[0058]

此外,上述催化剂的平均粒径优选包含在0.5nm以上20nm以下的范围内、更优选包含在1nm以上5nm以下的范围内。这里,平均粒径是指:在负载有催化剂的粒子中,根据x射线衍射法求出的平均粒径,该催化剂包含碳粒子等载体和负载在载体上的催化剂。此外,在没有负载在载体上的催化剂中,平均粒径是根据粒度测定求出的算术平均粒径。在催化剂粒子的平均粒径包含在0.5nm以上20nm以下的范围内的情况下,催化剂的活性和稳定性得以提高,因此是优选的。

[0059]

作为负载上述催化剂的电子传导性粉末即载体,通常使用碳粒子。对碳粒子的种类没有特别地限定,只要是微粒状的、且具有导电性、并且不受催化剂影响的粒子即可。作为碳粒子,例如可以使用碳黑、石墨、活性炭、碳纤维、碳纳米管、富勒烯。

[0060]

碳粒子的平均粒径优选包含在10nm以上1000nm以下的范围内、更优选包含在10nm以上100nm以下的范围内。这里,平均粒径是指根据sem图像求出的平均粒径。在碳粒子的平均粒径包含在10nm以上1000nm以下的范围内的情况下,催化剂的活性和稳定性得以提高,因此是优选的。此外,在碳粒子的平均粒径包含在10nm以上1000nm以下的范围内的情况下,容易形成电子传导通路,并且可以提高2个电极催化剂层2、3的气体扩散性和催化剂的利用率,因此是优选的。

[0061]

上述负载有催化剂的粒子可以具备疏水性覆膜。换言之,负载有催化剂的粒子可以被疏水性覆膜覆盖。在这种情况下,疏水性覆膜优选具有可以使反应气体充分透过的膜厚。具体而言,疏水性覆膜的膜厚优选为40nm以下。当比该厚度大时,可能会阻碍向活性位点供给反应气体。另一方面,如果疏水性覆膜为40nm以下,则反应气体充分地透过疏水性覆膜,从而能够赋予负载有催化剂的粒子以疏水性。

[0062]

此外,覆盖负载有催化剂的粒子的疏水性覆膜的膜厚优选是可以充分地对生成水防水的膜厚。具体而言,疏水性覆膜的膜厚优选为2nm以上。当疏水性覆膜比该厚度薄时,生成水滞留,从而可能会阻碍向活性位点供给反应气体。即,通过使疏水性覆膜具有2nm以上的厚度,可以抑制生成水的滞留,由此,阻碍向活性位点供给反应气体受到抑制。

[0063]

覆盖负载有催化剂的粒子的疏水性覆膜例如由具有至少一个极性基团的氟类化合物形成。极性基团,例如可列举出:羟基、烷氧基、羧基、酯基、醚基、碳酸酯基、酰胺基等。通过极性基团的存在,可以将氟类化合物固定在电极催化剂层的最外表面。优选的是,氟类化合物中的除了极性基团以外的部分是由疏水性和化学稳定性高的氟和碳构成的结构。但是,只要疏水性覆膜具有充分的疏水性和化学稳定性,则不限于这样的结构。

[0064]

在本公开中,氧化物类催化剂物质可以使用含有选自由ta、nb、ti、zr构成的组中的至少一者的物质。在空气电极即正极所具备的电极催化剂层中,氧化物类催化剂物质优选用作铂的替代材料。

[0065]

此外,更优选的是,可以使用在这些过渡金属元素的氮化物中引入作为取代原子的p并在含氧的气氛中部分氧化而得的物质。即,氧化物类催化剂物质是含磷(p)的过渡金属氮化物的一部分被氧化后的物质。换言之,氧化物类物质包含:过渡金属原子、氮原子、磷原子、以及氧原子。需要说明的是,在过渡金属氮化物中,过渡金属原子的一部分被磷原子替代。

[0066]

具体而言,是将引入有作为取代原子的p的ti的氮化物(tinp)在含氧气氛中部分

氧化而得的物质(tionp)。在这种情况下,在钛氮化物(tin)中,钛原子的一部分被磷原子替代。此外,钛氮化物的一部分被氧化。

[0067]

对用作催化剂油墨的分散介质的溶剂没有特别地限定,只要该溶剂不会侵蚀负载有催化剂的粒子、氧化物类催化剂物质以及高分子电解质,并且能够以流动性高的状态溶解高分子电解质或使其作为微细凝胶分散即可。然而,期望的是,在溶剂中至少含有挥发性的有机溶剂。作为用作催化剂油墨的分散介质的溶剂,可以是醇类、酮类溶剂、醚类溶剂、极性溶剂等。醇类例如可以是:甲醇、乙醇、1-丙醇、2-丙醇、1-丁醇、2-丁醇、异丁醇、叔丁醇、戊醇等。酮类溶剂例如可以是:丙酮、甲基乙基酮、戊酮、甲基异丁基酮、庚酮、环己酮、甲基环己酮、丙酮基丙酮、二异丁基酮等。醚类溶剂例如可以是:四氢呋喃、二噁烷、二甘醇二甲醚、茴香醚、甲基苯甲醚、二丁醚等。极性溶剂例如可以是:二甲基甲酰胺、二甲基乙酰胺、n-甲基吡咯烷酮、乙二醇、二甘醇、双丙酮醇、1-甲氧基-2-丙醇等。此外,溶剂也可以是将上述材料中的2种以上混合后的混合溶剂。

[0068]

此外,使用低级醇的分散介质起火的危险性高,因此在将低级醇用作分散介质的情况下,优选使用低级醇与水的混合溶剂。此外,分散介质也可以包含与高分子电解质的相容性良好的水、即对高分子电解质的亲和性高的水。分散介质中的水的添加量没有特别地限定,只要不使高分子电解质分离而产生白浊、或凝胶化的程度即可。

[0069]

为了使负载有催化剂的粒子分散在催化剂油墨中,可以在催化剂油墨中包含分散剂。作为分散剂,例如可以列举出阴离子表面活性剂、阳离子表面活性剂、两性表面活性剂、非离子表面活性剂等。

[0070]

作为阴离子表面活性剂的例子,可以列举出:烷基醚羧酸盐、醚羧酸盐、烷酰基肌氨酸、烷酰基谷氨酸盐、酰基谷氨酸盐、油酸/n-甲基牛磺酸、油酸钾/二乙醇胺盐、烷基醚硫酸盐/三乙醇胺盐、聚氧乙烯烷基醚硫酸盐/三乙醇胺盐、特殊改性聚醚酯酸的胺盐、高级脂肪酸衍生物的胺盐、特殊改性聚酯酸的胺盐、高分子量聚醚酯酸的胺盐、特殊改性磷酸酯的胺盐、高分子量聚酯酸氨基胺盐,特殊脂肪酸衍生物的氨基胺盐、高级脂肪酸的烷基胺盐、高分子量聚羧酸的氨基胺盐、月桂酸钠、硬脂酸钠、油酸钠等羧酸型表面活性剂;二烷基磺基琥珀酸酯、二烷基磺基琥珀酸盐、1,2-二(烷氧羰基)-1-乙磺酸盐、烷基磺酸盐、烷烃磺酸盐、α-烯烃磺酸酯、直链烷基苯磺酸酯、烷基苯磺酸酯、聚萘甲磺酸盐、萘磺酸酯-福尔马林缩合物、烷基萘磺酸酯、烷酰基甲基牛磺酸、十二烷基硫酸酯钠盐、十六烷基硫酸酯钠盐、十八烷基硫酸酯钠盐、油基硫酸酯钠盐、十二烷基醚硫酸酯盐、烷基苯磺酸钠、油溶性烷基苯磺酸盐、α-烯烃磺酸盐等磺酸型表面活性剂;烷基硫酸酯盐、硫酸烷基盐、烷基硫酸酯、烷基醚硫酸酯、聚氧乙烯烷基醚硫酸酯、烷基聚乙氧基硫酸盐、聚乙二醇醚硫酸酯、烷基聚氧乙烯硫酸盐、硫酸化油、高度硫酸化油等硫酸酯型表面活性剂;磷酸(单/双)烷基盐、(单/双)烷基磷酸酯、(单/双)烷基磷酸酯盐、磷酸烷基聚氧乙烯盐、烷基醚磷酸酯、烷基聚乙氧基/磷酸盐、聚氧乙烯烷基醚、磷酸烷基苯基/聚氧乙烯盐、烷基苯基醚/磷酸酯、烷基苯基/聚乙氧基/磷酸盐、聚氧乙烯/烷基苯基/醚磷酸酯、高级醇磷酸单酯二钠盐、高级醇磷酸二酯二钠盐、二烷基二硫代磷酸锌等磷酸酯型表面活性剂等。

[0071]

作为阳离子表面活性剂的例子,可以列举出:苄基二甲基{2-[2-(p-1,1,3,3-四甲基丁基苯氧基)乙氧基]乙基}氯化铵、十八烷胺乙酸盐、十四烷胺乙酸盐、十八烷基三甲基氯化铵、牛脂基三甲基氯化铵、十二烷基三甲基氯化铵、椰油基三甲基氯化铵、十六烷基三

甲基氯化铵、二十二烷基三甲基氯化铵、椰油基二甲基苄基氯化铵、十四烷基二甲基苄基氯化铵、十八烷基二甲基苄基氯化铵、二油基二甲基氯化铵、1-羟乙基-2-牛脂基咪唑啉季铵盐、2-十七烯基-羟乙基咪唑啉、硬脂酰胺乙基二乙胺醋酸盐、硬脂酰胺乙基二乙胺盐酸盐、三乙醇胺单硬脂酸甲酸盐、烷基吡啶鎓盐、高级烷基胺环氧乙烷加成物、聚丙烯酰胺胺盐、改性聚丙烯酰胺胺盐、全氟烷基季铵碘化物等。

[0072]

作为两性表面活性剂的例子,可以列举出:二甲基椰油基甜菜碱、二甲基月桂基甜菜碱、月桂基氨基乙基甘氨酸钠、月桂基氨基丙酸钠、硬脂基二甲基甜菜碱、月桂基二羟乙基甜菜碱、酰胺基甜菜碱、咪唑啉甜菜碱、卵磷脂、3-[ω-氟烷酰基-n-乙基氨基]-1-丙磺酸钠、n-[3-(全氟辛基磺酰胺)丙基-n,n-二甲基-n-羧基亚甲基铵甜菜碱等。

[0073]

作为非离子表面活性剂的例子,可以列举出:椰油脂肪酸二乙醇酰胺(1:2型)、椰油脂肪酸二乙醇酰胺(1:1型)、牛油脂肪酸二乙醇酰胺(1:2型)、牛油脂肪酸二乙醇酰胺(1:1型)、油酸二乙醇酰胺(1:1型)、羟乙基月桂胺、聚乙二醇月桂胺、聚乙二醇椰油胺、聚乙二醇硬脂胺、聚乙二醇牛油胺、聚乙二醇牛油丙二胺、聚乙二醇双油基胺、二甲基月桂胺氧化物、二甲基硬脂胺氧化物、二羟乙基月桂胺氧化物、全氟烷基胺氧化物、聚乙烯吡咯烷酮、高级醇环氧乙烷加成物、烷基酚环氧乙烷加成物、脂肪酸环氧乙烷加成物、聚丙二醇环氧乙烷加成物、甘油的脂肪酸酯、季戊四醇的脂肪酸酯、山梨糖醇的脂肪酸酯、山梨糖醇酐的脂肪酸酯、蔗糖的脂肪酸酯等。

[0074]

在上述表面活性剂当中,考虑到碳的分散效果、因分散剂残留而引起的催化剂性能的变化等,可以优选地将烷基苯磺酸、油溶性烷基苯磺酸、α-烯烃磺酸、烷基苯磺酸钠、油溶性烷基苯磺酸盐、α-烯烃磺酸盐等磺酸型表面活性剂用作分散剂。

[0075]

当催化剂油墨中的高分子电解质的量增多时,细孔容积一般变小。另一方面,当催化剂油墨中的碳粒子的量增多时,细孔容积变大。此外,当使用分散剂时,细孔容积变小。

[0076]

此外,可以根据需要对催化剂油墨进行分散处理。可以根据催化剂油墨的分散处理条件来控制催化剂油墨的粘度和催化剂油墨中所包含的粒子的尺寸。可以采用各种装置来进行分散处理。特别是,对分散处理的方法没有特别地限定。例如,作为分散处理,可以列举出:球磨机和辊磨机处理、剪切磨机处理、湿式磨机处理、超声波分散处理等。此外,分散处理也可以使用利用离心力进行搅拌的均质器等。随着对催化剂油墨进行分散处理的分散时间变长,负载有催化剂的粒子的凝集体被破坏,因此在使用催化剂油墨形成的电极催化剂层中,细孔容积变小。

[0077]

在催化剂油墨中的固体成分含量过多的情况下,催化剂油墨的粘度变高,因此容易在电极催化剂层2、3的表面产生裂纹。另一方面,在催化剂油墨中的固体成分含量过少的情况下,成膜速率非常慢,生产率降低。因此,催化剂油墨中的固体成分含量优选为1质量%(wt%)以上50质量%以下。即,通过使催化剂油墨中的固体成分含量为1质量%以上,可以抑制成膜速率变得过低,由此,可以抑制生产率的降低。通过使催化剂油墨中的固体成分含量为50质量%以下,可以抑制催化剂油墨的粘度变得过高,由此,可以抑制在电极催化剂层2、3的表面产生裂纹。

[0078]

催化剂油墨中的固体成分由负载有催化剂的粒子、氧化物类催化剂物质、以及高分子电解质构成。在固体成分当中,当负载有催化剂的粒子和氧化物类催化剂物质的含量增多时,即使固体成分含量相同,与高分子电解质的含量更多的情况相比粘度也会提高。另

一方面,在固体成分当中,当负载有催化剂的粒子和氧化物类催化剂物质的含量减少时,即使固体成分含量相同,与高分子电解质的含量更少的情况相比粘度也会降低。因此,负载有催化剂的粒子和氧化物类催化剂物质占固体成分的比例优选包含在10质量%以上80质量%以下的范围内。此外,催化剂油墨的粘度优选为0.1cp以上500cp以下(0.0001pa

·

s以上0.5pa

·

s以下)左右、更优选为5cp以上100cp以下(0.005pa

·

s以上0.1pa

·

s以下)。此外,通过在催化剂油墨分散时添加分散剂,也可以控制催化剂油墨的粘度。

[0079]

此外,催化剂油墨中也可以包含造孔剂。根据造孔剂,通过在形成电极催化剂层之后除去造孔剂,可以在电极催化剂层中形成细孔。造孔剂可以列举出:可溶于酸、碱或水的物质;樟脑等升华的物质;可热分解的物质等。例如,如果造孔剂是可溶于温水的物质,则通过具备电极催化剂层的固体高分子型燃料电池发电时所产生的水,可以从电极催化剂层中除去造孔剂。

[0080]

作为可溶于酸、碱或水的造孔剂,例如可列举出:可溶于酸的无机盐类、可溶于碱性水溶液的无机盐类、可溶于酸或碱的金属类、水溶性无机盐类、水溶性有机化合物类等。作为可溶于酸的无机盐类,可以示例出碳酸钙、碳酸钡、碳酸镁、硫酸镁、氧化镁等。作为可溶于碱性水溶液的无机盐类,可以示例出氧化铝、硅胶、硅溶胶等。作为可溶于酸或碱的金属类,可以示例出铝、锌、锡、镍、铁等。作为水溶性无机盐类,可以示例出氯化钠、氯化钾、氯化铵、碳酸钠、硫酸钠、磷酸二氢钠等。作为水溶性有机化合物类,可以示例出聚乙烯醇、聚乙二醇等。

[0081]

上述造孔剂可以单独使用或2种以上组合使用,但优选2种以上组合使用。

[0082]

作为将催化剂油墨涂布在基材上的涂布方法,例如可以采用刮刀法、浸渍法、丝网印刷法、辊涂法等。

[0083]

作为用于制造电极催化剂层2、3的基材,可以列举出转印片。用作基材的转印片只要是由具有良好的转印性的材质的材料形成的即可。用于形成转印片的材料可以使用氟类树脂。氟类树脂,例如可以是乙烯-四氟乙烯共聚物(etfe)、四氟乙烯-六氟丙烯共聚物(fep)、四氟全氟烷基乙烯基醚共聚物(pfa)、聚四氟乙烯(ptfe)等。此外,基材可以是高分子片或高分子膜。用于形成高分子片或高分子膜的材料,例如可以是聚酰亚胺、聚对苯二甲酸乙二醇酯、聚酰胺(尼龙(注册商标)、聚砜、聚醚砜、聚苯硫醚、聚醚醚酮、聚醚酰亚胺、聚丙烯酸酯、聚萘二甲酸乙二醇酯等。此外,在使用转印片作为基材的情况下,可以将除去了溶剂之后的涂膜即电极催化剂层分别接合到高分子电解质膜1的两面上,然后将转印片从电极催化剂层上剥离,从而可以形成在高分子电解质膜1的两面具备电极催化剂层2、3的膜电极接合体11。

[0084]

可以使用具有气体扩散性和导电性材质的材料作为形成气体扩散层4、5的材料。例如,作为气体扩散层4、5,可以使用多孔碳材料,多孔碳材料可以是(例如)碳布、碳纸、无纺布等。

[0085]

可以使用碳类或金属类的隔板等作为隔板10a、10b。需要说明的是,也可以将气体扩散层4、5分别与隔板10a、10b成为一体结构。即,气体扩散层4可以与隔板10a一体成形,此外,气体扩散层5也可以与隔板10b一体成形。此外,在隔板10a、10b或电极催化剂层2、3发挥气体扩散层4、5的功能的情况下,也可以省略气体扩散层4、5。固体高分子型燃料电池12可以通过将未图示的气体供给装置、冷却装置等附属装置组装起来而制造。

[0086]

<其他作用>

[0087]

如上所述,在本实施方式中,对于在高加湿条件下表现出高发电特性的膜电极接合体11、该膜电极接合体11的制造方法、以及具备该膜电极接合体11的固体高分子型燃料电池12进行说明。在本实施方式的膜电极接合体11的电极催化剂层2、3中,通过具有纤维状的氧化物类催化剂物质的缠绕,可以抑制使耐久性降低的在电极催化剂层中的裂纹产生,由此,可以得到高的耐久性和机械特性。

[0088]

此外,通过负载有催化剂的粒子与具有纤维状的氧化物类催化剂物质的缠绕,可以在电极催化剂层中形成细孔。通过电极催化剂层所具有的细孔,在驱动固体高分子型燃料电池时,可以排出在高电流域中电极反应所生成的水,从而可以提高反应气体的扩散性。

[0089]

根据本实施方式涉及的电极催化剂层的制造方法所制造的膜电极接合体,可以在不妨碍低加湿条件下的保水性的情况下,改善在产生大量水的高电流区域中的排水性,此外,即使在高加湿条件下也表现出高的发电性能和耐久性。此外,根据本实施方式涉及的电极催化剂层的制造方法,可以高效且经济地容易地制造上述那样的膜电极接合体,即可以廉价地制造。

[0090]

也就是说,通过使用将负载有铂的碳催化剂(负载有催化剂的粒子)即负载有铂催化剂的碳粒子、具有纤维状的氧化物类催化剂物质、以及高分子电解质分散在溶剂中而得的催化剂油墨来形成电极催化剂层,可以制造上述膜电极接合体。

[0091]

因此,不需要复杂的制造工序就可以制造,并且通过使用由上述步骤所制作的电极催化剂层,可以同时提高保水性和反应气体的扩散性。因此,可以在不设置例如加湿器等特别的手段的情况下进行电极催化剂层的制造,结果可以实现成本削减。

[0092]

需要说明的是,也可以仅将形成在高分子电解质膜1的两面上的电极催化剂层2、3当中的一者作为第1电极催化剂层。在这种情况下,如上所述,第1电极催化剂层优选为形成因电极反应而生成水的空气电极(阴极)即正极的电极催化剂层。

[0093]

以上详细说明了本公开的实施方式,但是实际上并不限于上述的实施方式,在不脱离本公开主旨的范围内的变化也包含在本公开中。

[0094]

[实施例]

[0095]

以下,列举具体的实施例和比较例对构成本实施方式的固体高分子型燃料电池用的第1电极催化剂层和膜电极接合体的制造方法进行说明。但是,本实施方式不限于下述的实施例和比较例。

[0096]

在以下实施例和比较例中,示例出了一对电极催化剂层均为第1电极催化剂层的情况。需要说明的是,如上所述,也可以仅将一对电极催化剂层当中的一者作为第1电极催化剂层。

[0097]

<实施例1-1>

[0098]

〔催化剂油墨的制备〕

[0099]

将负载密度为50质量%的负载有铂的碳催化剂(负载有催化剂的粒子)、平均纤维直径为100nm且平均纤维长度为15μm的纤维状的氧化物类催化剂物质(tionp)、以及25质量%的高分子电解质溶液在溶剂中混合,使用行星式球磨机对溶剂进行分散处理。此时,将分散时间设定为30分钟,从而制备了催化剂油墨。所制备的催化剂油墨中的起始原料的组成比如下设定。即,将碳载体:氧化物类催化剂物质:高分子电解质的质量比设定为1:1.5:

0.7。使用将超纯水与1-丙醇混合后的溶剂作为催化剂油墨的溶剂。在溶剂中,将超纯水与1-丙醇的体积比设定为1:1。此外,以使得催化剂油墨中的固体成分含量成为12质量%的方式制备催化剂油墨。

[0100]

〔基材〕

[0101]

使用聚四氟乙烯(ptfe)片作为构成转印片的基材。

[0102]

〔在基材上形成电极催化剂层的方法〕

[0103]

通过刮刀法将上述制备的催化剂油墨涂布在基材上,并在大气气氛中在80℃下干燥。分别调整催化剂油墨的涂布量,使得在形成燃料电极(阳极)的电极催化剂层中铂负载量成为0.05mg/cm2、并且在形成空气电极(阴极)的电极催化剂层中铂负载量成为0.1mg/cm2。

[0104]

〔膜电极接合体的制作〕

[0105]

分别将形成有阳极用电极催化剂层的基材、以及形成有阴极用电极催化剂层的基材冲压成5cm

×

5cm的正方形,并转印至高分子电解质膜的两面上。即,在高分子电解质膜的相对的一对面中,将阳极用电极催化剂层转印到第1面上,并且将阴极用电极催化剂层转印到第2面上。此时,转印温度设定为130℃,转印压力设定为5.0

×

106pa。由此,制作了实施例1-1的膜电极接合体。

[0106]

<比较例1-1>

[0107]

〔催化剂油墨的制备〕

[0108]

将负载密度为50质量%的负载有铂的碳催化剂(负载有催化剂的粒子)和25质量%的高分子电解质溶液在溶剂中混合,使用行星式球磨机对溶剂进行分散处理。此时,将分散时间设定为30分钟,从而制备了催化剂油墨。所制备的催化剂油墨中的起始原料的组成比如下设定。即,将碳载体:高分子电解质的质量比设定为1:0.7。使用将超纯水与1-丙醇混合后的溶剂作为催化剂油墨的溶剂。在溶剂中,将超纯水与1-丙醇的体积比设定为1:1。此外,以使得催化剂油墨中的固体成分含量成为12质量%的方式制备催化剂油墨。

[0109]

〔基材〕

[0110]

使用聚四氟乙烯(ptfe)片作为构成转印片的基材。

[0111]

〔在基材上形成电极催化剂层的方法〕

[0112]

通过刮刀法将上述制备的催化剂油墨涂布在基材上,并在大气气氛中在80℃下干燥。分别调整催化剂油墨的涂布量,使得在形成燃料电极(阳极)的电极催化剂层中铂负载量成为0.05mg/cm2、并且在形成空气电极(阴极)的电极催化剂层中铂负载量成为0.1mg/cm2。

[0113]

〔膜电极接合体的制作〕

[0114]

分别将形成有阳极用电极催化剂层的基材、以及形成有阴极用电极催化剂层的基材冲压成5cm

×

5cm的正方形,并转印至高分子电解质膜的两面上。即,在高分子电解质膜的相对的一对面中,将阳极用电极催化剂层转印到第1面上,并且将阴极用电极催化剂层转印到第2面上。此时,转印温度设定为130℃,转印压力设定为5.0

×

106pa。由此,制作了比较例1-1的膜电极接合体。

[0115]

<比较例1-2>

[0116]

〔催化剂油墨的制备〕

的电流密度下的电池电压高0.28v。此外,可以发现,在高加湿的运行条件下,具备实施例1-1的膜电极接合体的固体高分子型燃料电池在1.5a/cm2的电流密度下的电池电压比具备比较例1-2的膜电极接合体的固体高分子型燃料电池在1.5a/cm2的电流密度下的电池电压高0.24v。

[0133]

根据具备实施例1-1的膜电极接合体的固体高分子型燃料电池的发电性能、和具备比较例1-1、1-2的膜电极接合体的固体高分子型燃料电池的发电特性的测定结果可以确认,根据实施例1-1的膜电极接合体,排水性提高,由此在高加湿的运行条件下的发电特性与低加湿的运行条件下相同。

[0134]

此外,可以发现:在低加湿的运行条件下,具备实施例1-1的膜电极接合体的固体高分子型燃料电池在1.5a/cm2的电流密度下的电池电压比具备比较例1-1的膜电极接合体的固体高分子型燃料电池在1.5a/cm2的电流密度下的电池电压高0.31v。此外,可以发现:在低加湿的运行条件下,具备实施例1-1的膜电极接合体的固体高分子型燃料电池在1.5a/cm2的电流密度下的电池电压比具备比较例1-2的膜电极接合体的固体高分子型燃料电池在1.5a/cm2的电流密度下的电池电压高0.27v。

[0135]

根据具备实施例1-1的膜电极接合体的固体高分子型燃料电池的发电性能、和具备比较例1-1、1-2的膜电极接合体的固体高分子型燃料电池的发电特性的测定结果可以确认:根据实施例1-1的膜电极接合体,由电极反应生成的水的排水性提高,不会妨碍低加湿的运行条件下的保水性。

[0136]

[第2实施方式]

[0137]

以下,参照附图对本公开的第2实施方式进行说明。

[0138]

这里,附图是示意性的,厚度与平面尺寸的关系、各层厚度的比例等与实际的情况不同。此外,以下所示的实施方式示例出了用于将本公开的技术思想具体化的构成,在本公开的技术思想中,构成部件的材质、形状、结构等不特定于以下内容。本公开的技术思想可以在权利要求书中所记载的权利要求项所规定的技术范围内进行各种改变。

[0139]

〔膜电极接合体〕

[0140]

如图1所示,与第1实施方式的膜电极接合体11同样地,本实施方式的膜电极接合体11具备:高分子电解质膜1、以及从上下夹持高分子电解质膜1的一对电极催化剂层2、3。

[0141]

此外,各电极催化剂层2、3至少具备:负载有由贵金属成分构成的催化剂的粒子、和高分子电解质。一对电极催化剂层2、3中的至少一个电极催化剂层(以下,也记为第1电极催化剂层)具有氧化物类催化剂物质和纤维状物质。

[0142]

第1电极催化剂层所含有的氧化物类催化剂物质包含:选自由ta、nb、ti、zr构成的组中的至少一种过渡金属元素。氧化物类催化剂物质优选为将引入有作为取代原子的p的氮化物部分氧化而得的物质,更优选的是过渡金属元素为ti。即,氧化物类催化剂物质是由含有作为取代原子的p的过渡金属元素的氮化物的一部分被氧化后的物质构成的。

[0143]

在第1电极催化剂层中,氧化物类催化剂物质的质量(mb)相对于负载有催化剂的粒子中的载体的质量(ma)的比例(mb/ma)优选包含在0.1倍以上10倍以下的范围内、更优选包含在0.8倍以上4倍以下的范围内。

[0144]

在第1电极催化剂层中,高分子电解质的质量(mc)相对于负载有催化剂的粒子中的载体的质量(ma)的比例(mc/ma)优选包含在0.2倍以上2.8倍以下的范围内、更优选包含

在0.6倍以上1.2倍以下的范围内。

[0145]

在第1电极催化剂层中,纤维状物质的质量(md)相对于负载有催化剂的粒子中的载体的质量(ma)的比例(md/ma)优选包含在0.05倍以上1.0倍以下的范围内、更优选包含在0.1倍以上0.4倍以下的范围内。

[0146]

第1电极催化剂层所含有的负载有由贵金属成分构成的催化剂的粒子优选被疏水性覆膜覆盖。

[0147]

本技术的发明人确认了,由以下构成制成的第1电极催化剂层具有排水性。需要说明的是,第1电极催化剂层具有排水性的详细原理推测如下。需要说明的是,本发明并不受下述原理的任何约束。

[0148]

在第1电极催化剂层中,通过纤维状物质缠绕,可以抑制使第1电极催化剂层的耐久性降低的、电极催化剂层的裂纹的产生。由此,可以得到具有高耐久性和机械特性的第1电极催化剂层。此外,通过负载有由贵金属成分构成的催化剂的粒子、氧化物类催化剂物质、以及纤维状物质的缠绕,在电极催化剂层中形成细孔。据推测:当在高电流域内驱动具备第1电极催化剂层的固体高分子型燃料电池时,通过细孔可以排出由电极反应所生成的水,从而可以提高反应气体的扩散性。另一方面,在第1电极催化剂层不包含纤维状物质的情况下,负载有由贵金属成分构成的催化剂的粒子与氧化物类催化剂物质不会发生缠绕,因此难以在电极催化剂层中形成细孔。因此,难以排出由电极反应所生成的水,结果可以推测,在高电流区域内驱动具备电极催化剂层的固体高分子型燃料电池的情况下,无法提高反应气体的扩散性。

[0149]

据推测:在纤维状物质的平均纤维长度不足1μm的情况下,电极催化剂层的机械特性可能会降低。此外,据推测:在平均纤维长度超过15μm的情况下,可能无法以油墨的形式分散。即,通过使纤维状物质的平均纤维长度为1μm以上,可以抑制电极催化剂层的机械特性的降低。此外,通过使纤维状物质的平均纤维长度为15μm以下,容易使纤维状物质分散在用于形成电极催化剂层的油墨中。

[0150]

据推测:在氧化物类催化剂物质的质量小于负载有催化剂的粒子中的载体的质量的0.1倍的情况下,由于氧化物类催化剂物质的催化剂活性小的影响,可能难以导出足够的电流。即,通过使氧化物类催化剂物质的质量相对于负载有催化剂的粒子中的载体的质量的比例为0.1倍以上,可以抑制氧化物类催化剂物质的催化剂活性变小,由此,可以产生足够的电流。

[0151]

此外,据推测:在超过10倍的情况下,由于电极催化剂层变厚的影响,电流可能会减少。即,通过使氧化物类催化剂物质的质量相对于负载有催化剂的粒子中的载体的质量的比例为10倍以下,可以抑制电极催化剂层变得过厚,由此,可以抑制电流的减少。

[0152]

据推测:在高分子电解质的质量小于负载有催化剂的粒子中的载体的质量的0.2倍的情况下,由于电极催化剂层的质子传导性降低的影响,可能难以导出足够的电流。即,通过使高分子电解质的质量相对于负载有催化剂的粒子中的载体的质量的比例为0.2倍以上,可以抑制电极催化剂层的质子传导性降低,由此,可以产生足够的电流。

[0153]

此外,据推测:在超过2.8倍的情况下,由于电极催化剂层中形成的细孔减少的影响,可能无法提高反应气体的扩散性。即,通过使高分子电解质的质量相对于负载有催化剂的粒子中的载体的质量的比例为2.8倍以下,可以抑制电极催化剂层中的细孔的减少,由

此,可以提高反应气体的扩散性。

[0154]

据推测:在纤维状物质的质量小于负载有催化剂的粒子中的载体的质量的0.05倍的情况下,电极催化剂层的机械特性可能会降低。即,通过使纤维状物质的质量相对于负载有催化剂的粒子中的载体的质量的比例为0.05倍以上,可以抑制电极催化剂层所具有的机械特性的降低。此外,据推测:在超过1.0倍的情况下,由于电极催化剂层变厚的影响,电流可能会减少。即,通过使纤维状物质的质量相对于负载有催化剂的粒子中的载体的质量的比例为1.0倍以下,可以抑制电极催化剂层变得过厚,由此可以抑制电流的减少。

[0155]

与现有的通过改变电极催化剂层的构成来提高排水性的情况不同,根据本实施方式的膜电极接合体11,没有发现因界面电阻增大而引起的发电特性的降低。由此,与具备以往的膜电极接合体的固体高分子型燃料电池相比,根据具备膜电极接合体11的固体高分子型燃料电池,在产生大量生成水的高电流区域中的发电特性得以提高。

[0156]

〔固体高分子型燃料电池〕

[0157]

与第1实施方式的固体高分子型燃料电池同样地,具备本实施方式的膜电极接合体11的固体高分子型燃料电池具有图2所示例出的结构。

[0158]

〔电极催化剂层制造方法〕

[0159]

第1电极催化剂层、以及与第1电极催化剂层不同的第2电极催化剂层的制造方法可以适用在第1实施方式中所描述的电极催化剂层的制造方法。

[0160]

〔详细情况〕

[0161]

本实施方式的膜电极接合体11和固体高分子型燃料电池12可以适用第1实施方式的详细栏中所描述的构成、材料、以及制造方法等。

[0162]

需要说明的是,作为纤维状物质,例如可以使用电子传导性纤维和质子传导性纤维。电子传导性纤维可以列举出:碳纤维、碳纳米管、碳纳米角、以及导电性高分子纳米纤维等。从导电性和分散性的观点来看,优选使用碳纳米纤维作为纤维状物质。

[0163]

质子传导性纤维只要是将具有质子传导性的高分子电解质加工成纤维状而得的纤维即可。即,质子传导性纤维是由具有质子传导性的高分子电解质形成的纤维。用于形成质子传导性纤维的材料可以使用氟类高分子电解质和烃类高分子电解质等。氟类高分子电解质例如可以使用杜邦公司制造的nafion(注册商标)、旭硝子(株)制造的flemion(注册商标)、旭化成(株)制造的aciplex(注册商标)以及gore公司制造的gore select(注册商标)等。烃类高分子电解质可以使用磺化聚醚酮、磺化聚醚砜、磺化聚醚醚砜、磺化聚硫化物、磺化聚苯撑等电解质。在这些当中,优选使用杜邦公司制造的nafion(注册商标)作为高分子电解质膜。

[0164]

纤维状物质可以仅使用上述纤维当中的1种、也可以使用2种以上。作为纤维状物质,可以一并使用电子传导性纤维和质子传导性纤维。在上述纤维状物质当中,纤维状物质优选包含选自由碳纳米纤维、碳纳米管、以及电解质纤维构成的组中的至少一者。

[0165]

<其他作用>

[0166]

如上所述,在本实施方式中,对于在高加湿条件下表现出高发电特性的膜电极接合体11、该膜电极接合体11的制造方法、以及具备该膜电极接合体11的固体高分子型燃料电池12进行说明。在本实施方式的膜电极接合体11的电极催化剂层2、3中,通过纤维状物质的缠绕,可以抑制使耐久性降低的、电极催化剂层的裂纹的产生等,由此,可以得到高的耐

久性和机械特性。

[0167]

此外,通过负载有催化剂的粒子、氧化物类催化剂物质、以及纤维状物质的缠绕,在电极催化剂层中形成细孔。通过电极催化剂层所具有的细孔,在驱动固体高分子型燃料电池时,可以排出在高电流域中由电极反应所生成的水,从而可以提高反应气体的扩散性。

[0168]

根据本实施方式涉及的电极催化剂层的制造方法所制造的膜电极接合体,可以在不妨碍低加湿条件下的保水性的情况下,改善在产生大量生成水的高电流区域中的排水性,此外,即使在高加湿条件下也表现出高的发电性能和耐久性。此外,根据本实施方式涉及的电极催化剂层的制造方法,可以高效且经济地容易地制造上述那样的膜电极接合体,即可以廉价地制造。

[0169]

也就是说,使用将负载有铂的碳催化剂(负载有催化剂的粒子)即负载有铂催化剂的碳粒子、氧化物类催化剂物质、纤维状物质以及高分子电解质分散在溶剂中而得的催化剂油墨来形成电极催化剂层,从而可以制造出上述膜电极接合体。

[0170]

因此,不需要复杂的制造工序就可以制造,并且通过使用由上述步骤所制作的电极催化剂层,可以同时提高保水性和反应气体的扩散性。因此,可以在不设置例如加湿器等特别的手段的情况下进行电极催化剂层的制造,结果可以实现成本削减。

[0171]

需要说明的是,也可以仅将形成在高分子电解质膜1的两面上的电极催化剂层2、3当中的一者作为第1电极催化剂层。在这种情况下,如上所述,第1电极催化剂层优选为形成因电极反应而生成水的空气电极(阴极)即正极的电极催化剂层。

[0172]

以上详细说明了本公开的实施方式,但是实际上并不限于上述的实施方式,在不脱离本公开主旨的范围内的变化也包含在本公开中。

[0173]

[实施例]

[0174]

以下,列举具体的实施例和比较例对本实施方式的固体高分子型燃料电池用的第1电极催化剂层和膜电极接合体的制造方法进行说明。但是,本实施方式不限于下述的实施例和比较例。

[0175]

在以下实施例和比较例中,示例出了一对电极催化剂层均为第1电极催化剂层的情况。需要说明的是,如上所述,也可以是一对电极催化剂层当中只有一者为第1电极催化剂层。

[0176]

<实施例2-1>

[0177]

〔催化剂油墨的制备〕

[0178]

将负载密度为50质量%的负载有铂的碳催化剂(负载有催化剂的粒子)、氧化物类催化剂物质(tionp)、平均纤维直径为150nm且平均纤维长度为6μm的碳纤维、以及25质量%的高分子电解质溶液在溶剂中混合,使用行星式球磨机对溶剂进行分散处理。此时,将分散时间设定为30分钟,从而制备了催化剂油墨。所制备的催化剂油墨中的起始原料的组成比如下设定。即,将碳载体:氧化物类催化剂物质:碳纤维:高分子电解质的质量比设定为1:1.4:0.2:0.8。作为催化剂油墨的溶剂,使用了将超纯水与1-丙醇混合后的溶剂。在溶剂中,将超纯水与1-丙醇的体积比设定为1:1。此外,以使得催化剂油墨中的固体成分含量成为12质量%的方式制备催化剂油墨。

[0179]

〔基材〕

[0180]

使用聚四氟乙烯(ptfe)片作为构成转印片的基材。

[0181]

〔在基材上形成电极催化剂层的方法〕

[0182]

通过刮刀法将上述制备的催化剂油墨涂布在基材上,并在大气气氛中在80℃下干燥。分别调整催化剂油墨的涂布量,使得在形成燃料电极(阳极)的电极催化剂层中铂负载量成为0.05mg/cm2、并且在形成空气电极(阴极)的电极催化剂层中铂负载量成为0.1mg/cm2。

[0183]

〔膜电极接合体的制作〕

[0184]

分别将形成有阳极用电极催化剂层的基材、以及形成有阴极用电极催化剂层的基材冲压成5cm

×

5cm的正方形,并转印至高分子电解质膜的两面上。即,在高分子电解质膜的相对的一对面中,将阳极用的电极催化剂层转印到第1面上,并且将阴极用的电极催化剂层转印到第2面上。此时,转印温度设定为130℃,转印压力设定为5.0

×

106pa。由此,制作了实施例2-1的膜电极接合体。

[0185]

<比较例2-1>

[0186]

〔催化剂油墨的制备〕

[0187]

将负载密度为50质量%的负载有铂的碳催化剂(负载有催化剂的粒子)、平均纤维直径为150nm且平均纤维长度为6μm的碳纤维、以及25质量%的高分子电解质溶液在溶剂中混合,使用行星式球磨机对溶剂进行分散处理。此时,将分散时间设定为30分钟,从而制备了催化剂油墨。所制备的催化剂油墨中的起始原料的组成比如下设定。即,将碳载体:碳纤维:高分子电解质的质量比设定为1:0.2:0.8。作为催化剂油墨的溶剂,使用了将超纯水与1-丙醇混合后的溶剂。溶剂中体积比设定为1:1。此外,以使得催化剂油墨中的固体成分含量成为12质量%的方式制备催化剂油墨。

[0188]

〔基材〕

[0189]

使用聚四氟乙烯(ptfe)片作为构成转印片的基材。

[0190]

〔在基材上形成电极催化剂层的方法〕

[0191]

通过刮刀法将上述制备的催化剂油墨涂布在基材上,并在大气气氛中在80℃下干燥。分别调整催化剂油墨的涂布量,使得在形成燃料电极(阳极)的电极催化剂层中铂负载量成为0.05mg/cm2、并且在形成空气电极(阴极)的电极催化剂层中铂负载量成为0.1mg/cm2。

[0192]

〔膜电极接合体的制作〕

[0193]

分别将形成有阳极用电极催化剂层的基材、以及形成有阴极用电极催化剂层的基材冲压成5cm

×

5cm的正方形,并转印至高分子电解质膜的两面上。即,在高分子电解质膜的相对的一对面中,将阳极用的电极催化剂层转印到第1面上,并且将阴极用的电极催化剂层转印到第2面上。此时,转印温度设定为130℃,转印压力设定为5.0

×

106pa。由此,制作了比较例2-1的膜电极接合体。

[0194]

<比较例2-2>

[0195]

〔催化剂油墨的制备〕

[0196]

将负载密度为50质量%的负载有铂的碳催化剂(负载有催化剂的粒子)、氧化物类催化剂物质(tionp)、以及25质量%的高分子电解质溶液在溶剂中混合,使用行星式球磨机对溶剂进行分散处理。此时,将分散时间设定为30分钟,从而制备了催化剂油墨。所制备的催化剂油墨中的起始原料的组成比如下设定。即,将碳载体:氧化物类催化剂物质:高分子

电解质的质量比设定为1:1.4:0.8。作为催化剂油墨的溶剂,使用了将超纯水与1-丙醇混合后的溶剂。在溶剂中,将超纯水与1-丙醇的体积比设定为1:1。此外,以使得催化剂油墨中的固体成分含量成为12质量%的方式制备催化剂油墨。

[0197]

〔基材〕

[0198]

使用聚四氟乙烯(ptfe)片作为构成转印片的基材。

[0199]

〔在基材上形成电极催化剂层的方法〕

[0200]

通过刮刀法将上述制备的催化剂油墨涂布在基材上,并在大气气氛中在80℃下干燥。分别调整催化剂油墨的涂布量,使得在形成燃料电极(阳极)的电极催化剂层中铂负载量成为0.05mg/cm2、并且在形成空气电极(阴极)的电极催化剂层中铂负载量成为0.1mg/cm2。

[0201]

〔膜电极接合体的制作〕

[0202]

分别将形成有阳极用电极催化剂层的基材、以及形成有阴极用电极催化剂层的基材冲压成5cm

×

5cm的正方形,并转印至高分子电解质膜的两面上。即,在高分子电解质膜的相对的一对面中,将阳极用电极催化剂层转印到第1面上,并且将阴极用电极催化剂层转印到第2面上。此时,转印温度设定为130℃,转印压力设定为5.0

×

106pa。由此,制作了比较例2-2的膜电极接合体。

[0203]

<评价>

[0204]

〔发电特性〕

[0205]

以夹持着实施例2-1和比较例2-1、2-2的各个膜电极接合体的方式,将作为气体扩散层的碳纸粘贴在一起,从而制作了样品。然后,将各个样品设置在发电评价电池内,使用燃料电池测定装置进行电流电压测定。将测定时的电池温度设定为65℃,运行条件设定为以下所示的高加湿和低加湿。此外,使用氢气作为燃料气体并使用空气作为氧化剂气体。此时,将氢的流量设定为氢气利用率成为90%的流量,将空气的流量设定为氧气利用率成为40%的流量。需要说明的是,将背压设为50kpa。

[0206]

〔运行条件〕

[0207]

条件1(高加湿):相对湿度阳极:90%rh、阴极:80%rh

[0208]

条件2(低加湿):相对湿度阳极:90%rh、阴极:30%rh

[0209]

〔测定结果〕

[0210]

与具备比较例2-1、2-2的膜电极接合体的固体高分子型燃料电池相比,具备实施例2-1的膜电极接合体的固体高分子型燃料电池在高加湿的运行条件下表现出优异的发电性能。此外,可以发现:实施例2-1的膜电极接合体即使在高加湿的运行条件下也具有与在低加湿的运行条件下同等的发电性能。特别是,根据实施例2-1的膜电极接合体,在电流密度为1.5a/cm2附近的发电性能得以提高。

[0211]

可以发现:在高加湿的运行条件下,具备实施例2-1的膜电极接合体的固体高分子型燃料电池在1.5a/cm2的电流密度下的电池电压比具备比较例2-1的膜电极接合体的固体高分子型燃料电池在1.5a/cm2的电流密度下的电池电压高0.26v。可以发现:在高加湿的运行条件下,具备实施例2-1的膜电极接合体的固体高分子型燃料电池在1.5a/cm2的电流密度下的电池电压比具备比较例2-2的膜电极接合体的固体高分子型燃料电池在1.5a/cm2的电流密度下的电池电压高0.22v。

[0212]

根据具备实施例2-1的膜电极接合体的固体高分子型燃料电池的发电性能、和具备比较例2-1、2-2的膜电极接合体的固体高分子型燃料电池的发电特性的测定结果可以确认:根据实施例2-1的膜电极接合体,排水性得以提高,由此,在高加湿的运行条件下的发电特性与低加湿的运行条件下相同。

[0213]

此外,可以发现:在低加湿的运行条件下,具备实施例2-1的膜电极接合体的固体高分子型燃料电池在1.5a/cm2的电流密度下的电池电压比具备比较例2-1的膜电极接合体的固体高分子型燃料电池在1.5a/cm2的电流密度下的电池电压高0.28v。此外,可以发现:在低加湿的运行条件下,具备实施例2-1的膜电极接合体的固体高分子型燃料电池在1.5a/cm2的电流密度下的电池电压比具备比较例2-2的膜电极接合体的固体高分子型燃料电池在1.5a/cm2的电流密度下的电池电压高0.24v。

[0214]

根据具备实施例2-1的膜电极接合体的固体高分子型燃料电池的发电性能、和具备比较例2-1、2-2的膜电极接合体的固体高分子型燃料电池的发电特性的测定结果可以确认:根据实施例2-1的膜电极接合体,由电极反应所生成的水的排水性得以提高,不会妨碍低加湿条件下的保水性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。