1.本发明涉及一种低温型铅碳电池用负极铅膏及其制备方法和应用,属于铅酸蓄电池技术领域。

背景技术:

2.随着国际国内物流业的发展,铅碳电池作为铅酸电池的一项新技术,其低温性能越来越受到人们的重视。低温环境不仅降低了电池的充放电性能,同时也限制了铅碳电池的某些应用领域,因此多年来开展了许多在汽车启动,储能及动力领域应用的铅碳电池低温性能的研究工作。由于负极活性物质的比表面积(bet)比正极活性物质的bet低一个数量级,导致了负极硫酸铅容易出现钝化,因而负极板成为了限制低温环境下的电池放电性能的主要因素。

3.由于在正极活性物质β-pbo2与硫酸铅的晶型不同,因此低温放电时放电产物硫酸铅很难在β-pbo2上形成晶核,只能在β-pbo2晶粒的棱角、能量较高的部位形成,导致正极表面形成的硫酸铅较大,不易钝化。而在负极上硫酸铅的形成较为容易,容易形成一层致密的硫酸铅层,导致负极钝化,低温放电容量下降。

4.因此,负极对电池的低温电性能具有重要的影响,关于负极添加剂对电池低温性能的研究较多,主要包括对木素,栲胶,腐殖酸,炭材料和无机膨胀剂的研究和优化。

5.此外在化成过程,由于采用较低的电解液低密度,较大的负极板厚度以及较低的化成温度,导致极板内部ph较高,生成较多的骨架型铅(s),见公式(1),该结构的铅很少参与电池的充放电反应,因此对电池的低温放电贡献较小,而对电池的低温性能贡献较大的能量型铅(e),由于内部硫酸较少,导致该能量型铅生成较少,见公式(2)。此外,极板内的碱式硫酸铅内中的氧化铅同样发生公式(1)和(2)的反应,而硫酸铅则直接通过电化学反应生成能量型铅。

[0006][0007]

技术实现要素:

[0008]

本发明的目的是克服现有技术的不足,提供一种低温型铅碳电池用负极铅膏,所需组分简单易得,省去了传统负极添加剂硫酸钡的使用;同时本发明提供了一种简单便捷的制备方法和应用。

[0009]

本发明所述的低温型铅碳电池用负极铅膏,包括以下质量百分含量的原料:木素磺酸钠0.10-0.15%,改性沸石0.1%-0.3%,碳酸钡0.5%-1%,氧化锌0.02%-0.06%,石墨0.1%-0.2%,碳纤维0.1%-0.2%,多孔碳0.1%-0.2%,涤纶纤维0.02%-0.04%,铅粉余量。

[0010]

优选的,改性沸石的制备方法如下:

[0011]

将沸石放入50%质量分数的硫酸溶液中浸泡24h以上

→

过滤

→

去离子水完全清洗

→

无水乙醇浸泡,在60℃的环境下静置24h

→

过滤

→

乙醚进行浸泡15min

→

自然风干

→

过筛优选

→

得到改性沸石。

[0012]

优选的,沸石重量占沸石与硫酸总重量的20%-30%。

[0013]

优选的,过筛后去除小于20微米和大于500微米的颗粒,保留粒径分布d80在50微米-500微米之间的颗粒。尺寸在20微米到50微米之间的沸石的多孔结构具有以下作用:在放电时提供酸液,在充电时吸附电化学反应产生的浓酸,缓解了低温条件下因电解液扩散受阻引起的高极化,从而提高了电池的低温特性。沸石保留粒径50微米-500微米的,可优选存储和吸附电化学反应消耗和产生的硫酸。

[0014]

在制备改性沸石过程中,使用硫酸处理沸石,去除酸溶物和还原性物质;使用乙醇处理沸石,去除含有的有机物质。

[0015]

本发明选用的沸石的孔结构和表面特性对锌离子具有明显的吸附作用,提高了具有抑氢作用的锌离子在负极的存在时间,保证了全寿命期间的电池低温充电接受能力。

[0016]

所述的低温型铅碳电池用负极铅膏的制备方法,包括以下步骤:

[0017]

(1)将铅粉、改性沸石、氧化锌、石墨、碳纤维、多孔碳以及涤纶纤维干态混合5min;

[0018]

(2)加入去离子水继续搅拌5min,缓慢加入1.4g/ml的硫酸,当加入所需硫酸的60%-80%后,加入木素磺酸钠;

[0019]

(3)当硫酸全部加入后,继续搅拌1min,最后加入碳酸钡粉末,继续搅拌5min,得到所述的负极铅膏。

[0020]

步骤(2)中加入的硫酸的质量体积浓度为1.4g/ml。

[0021]

优选的,在硫酸加入60%-80%,即在加酸后期加入利于低温性能的木素磺酸钠,这是因为木素具有抑制铅膏内四碱式硫酸铅(4bs)形成的作用,在加入前形成较多的三碱式硫酸铅,该类型硫酸铅有利于形成能量型铅(e),同时4bs将增加电池化成难度。

[0022]

优选的,在和膏过程中加酸完成后,加入碳酸钡,在化成过程形成硫酸钡,该方法不仅节省了铅酸电池传统无机膨胀剂硫酸钡的使用,而且化成过程碳酸钡与硫酸发生化学反应形成二氧化碳气体,对负极的形成多孔的结构具有一定的促进作用,有利于硫酸的扩散,提高电池的低温性能。同时本发明在酸完全与铅粉反应后加入碳酸钡,保证碳酸钡是在化成过程发生二氧化碳的析出反应。

[0023]

所述低温型铅碳电池用负极铅膏的应用,是将所述的铅膏涂填在额定容量为c的铅合金负极板栅上,经固化,干燥后使用n片正极和n 1片负极组装电池,灌注1.25g/ml的硫酸溶液,静止1h后进行电池内化成,电池额定容量为ncah,化成参数为:

[0024]

第一阶段:电流0.1nc,持续时间1h;

[0025]

第二阶段:电流0.6nc,持续时间3h;

[0026]

第三阶段:电流0.3nc,持续时间8h;

[0027]

第四阶段:电流0.2nc,持续时间10h;

[0028]

第五阶段:电流-0.5nc,放电终止电压1.2v;

[0029]

第六阶段:电流-0.2nc,放电终止电压1.2v;

[0030]

第七阶段:电流0.3nc,持续时间5h;

[0031]

第八阶段:电流0.2nc,持续时间5h;

[0032]

第九阶段:电流0.1nc,持续时间5h。

[0033]

制得的负极中骨架型铅(s)和能量型铅(e)的质量比例为1/6~1/3。

[0034]

优选的,化成参数中存在两个阶段的放电,在去极化的同时,将极板内化成前期形成的铅完全转化成为硫酸铅,该硫酸铅将在后续的化成中全部转化为能量型铅(e),对提高低温性能具有重要的作用。

[0035]

本发明与现有技术相比,具有以下有益效果:

[0036]

(1)本发明的所需组分简单易得,省去了传统负极添加剂硫酸钡的使用;

[0037]

(2)本发明通过使用改性沸石,具有最优的孔径分布和颗粒尺寸,使其具备在充电过程优先吸附硫酸,在放电过程优先提供硫酸的作用;

[0038]

(3)本发明在没有增加设备和材料投资的情况下,通过优化铅膏制备工艺和化成工艺,保证了负极内合适比例的骨架型铅(s)和能量型铅(e),达到了电极内具有多孔结构、放电时酸液充足、充电时酸液吸收的理想效果,在保证电池寿命的同时使电极具有优异的低温性能。

附图说明

[0039]

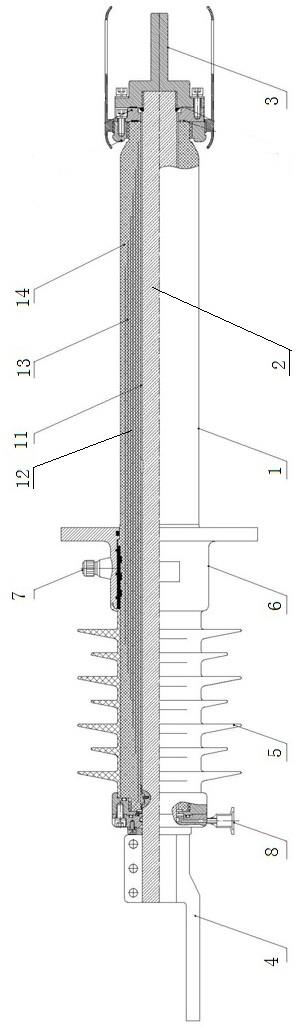

图1是改性沸石的粒径分布图。

具体实施方式

[0040]

下面结合实施例对本发明作进一步的说明,但其并不限制本发明的实施。

[0041]

实施例1

[0042]

改性沸石制备:

[0043]

将100g沸石放入400g,50%质量分数的硫酸溶液中浸泡24h

→

过滤

→

去离子水完全清洗

→

无水乙醇浸泡,在60℃的环境下静置24h

→

过滤

→

乙醚进行浸泡15min

→

自然风干

→

过筛优选

→

得到50微米到500微米的改性沸石,进行粒径分析如图1所示。

[0044]

负极铅膏制备:

[0045]

将铅粉50kg,改性沸石0.1%(以下百分比均以铅粉计),0.02%氧化锌,0.1%石墨,0.1%碳纤维,0.1%多孔碳以及0.02%涤纶纤维干态混合5min;加入去离子水继续搅拌5min,缓慢加入1.4g/ml的硫酸,当加入所需硫酸4.8kg的60%后,加入0.1%木素磺酸钠;当硫酸全部加入后,继续搅拌1min,最后加入碳酸钡粉末,继续搅拌5min,得到所述的负极铅膏。

[0046]

板栅制备:

[0047]

采用手工方式冶板,按照6-dzm-10电动自行车用电池模具及工艺规程中的正、负极板栅合金配方制造负极板栅。正板栅合金成份为:钙0.09%~0.11%、锡1.4%~1.6%、铝0.02%~0.03%。负板栅材料为铅钙多元合金。合金成份为:钙0.09%~0.11%、锡0.35%~0.45%、铝0.02%~0.03%,其余为铅。正板栅重量为(105

±

2)g(一大片),负板栅重量为(85

±

2)g(4联片),各制造50片。裁切微电极正、负板栅,有效尺寸10mm

×

10mm,数量各50个。

[0048]

电极制备:

[0049]

正极铅膏见表1。

[0050]

表1正极铅膏配方

[0051][0052]

将正,负极铅膏分别涂填在正、负板栅上,正生极板涂膏量(120

±

2)g/(4联片),浸酸密度1.10g/ml。负生极板涂膏量(85

±

2)g/(4联片),浸酸密度1.10g/ml。

[0053]

固化、干燥方式见表2。

[0054]

表2固化、干燥工艺参数

[0055][0056]

固化干燥后,进行电化学试验,并组装电池进行性能测试。

[0057]

电池组装:

[0058]

将上述固化干燥好的的正、负生极板组装成样品电池,每个配方各装配3只电池。电池结构为7正8负,采用双层尺寸为46.5mm

×

145mm

×

0.7mm的agm隔板,组装2v10ah模拟小样电池。

[0059]

试验样品电池化成:

[0060]

配制1.25g/ml,含有1%硫酸钠的硫酸溶液,每个电池灌注100ml。静止1h后进行化成,

[0061]

化成方法参照如下工艺:

[0062]

第一阶段:电流1a,持续时间1h;

[0063]

第二阶段:电流6a,持续时间3h;

[0064]

第三阶段:电流3a,持续时间8h;

[0065]

第四阶段:电流2a,持续时间10h;

[0066]

第五阶段:电流-5a,放电终止电压1.2v;

[0067]

第六阶段:电流-2a,放电终止电压1.2v;

[0068]

第七阶段:电流3a,持续时间5h;

[0069]

第八阶段:电流2a,持续时间5h;

[0070]

第九阶段:电流1a,持续时间5h。

[0071]

化成后通过化学分析法计算负极板内自由铅含量。

[0072]

不同类型铅含量分析:

[0073]

电池容量合格后将电池使用i50的电流进行深度放电,当电池端电压为0v时,停止放电。

[0074]

对测试样品分别进行以下检测:

[0075]

对干燥的放电后活性物质进行称重(w1),将未放电的负极和放电后的负极分别使用60℃醋酸铵溶液(165ml的乙酸 150ml氨)(1h),去离子水(1h),无水酒精(2h)和乙醚(15min)处理后快速吹干,称重(w2)。

[0076]

骨架型铅(s)重量=w2-w

板栅

[0077]

能量型铅(e)重量=w1-w2

[0078]

具体计算为:板栅重量10.6g,w1为28g,w2为14.1g。

[0079]

初期容量测试时安装电流5a(2hr)进行放电,终止电压为10.5v,记录放电时间,温度为25℃的室温,并与传统电池进行比较(参比电池)。测试结构显示参比电池放电容量11.6ah,样品电池放电容量12ah,说明常温放电时,样品电池的容量没有出现明显的变化,即使用本发明所述的配方不影响电池性能。

[0080]

低温放电时,将完全充电的电池放入低温-20℃和-40℃的环境下放置24h后进行5a放电,记录放电时间。比较本发明所述负极及其制备方法对低温放电性能的影响。测试结果见表3。

[0081]

初期容量检测合格后进行循环寿命试验:充电采用恒流限压充电(2.5a14.4v),放电以5a电流放电至10.5v(100%dod)为一个循环,当5a电流放电时间小于84min时,寿命试验结束,与传统12v/10ah的电池进行比较。

[0082]

测试结果见表3。

[0083]

表3

[0084]

试验电池负极总铅量s:e比值-20℃放电容量-40℃放电容量循环寿命本发明电池85%1:3.868.5ah4.0ah370次参比电池86.2%1:2.57.5ah3.2ah365次

[0085]

实施例2

[0086]

改性沸石制备:

[0087]

将100g沸石放入400g,50%质量分数的硫酸溶液中浸泡26h

→

过滤

→

去离子水完全清洗

→

无水乙醇浸泡,在60℃的环境下静置24h

→

过滤

→

乙醚进行浸泡15min

→

自然风干

→

过筛优选

→

得到粒径在50微米到500微米的改性沸石。

[0088]

负极铅膏制备:

[0089]

将铅粉50kg,改性沸石0.2%(以下百分比均以铅粉计),0.04%氧化锌,0.2%石墨,0.2%碳纤维,0.2%多孔碳以及0.04%涤纶纤维干态混合5min;加入去离子水继续搅拌5min,缓慢加入1.4g/ml的硫酸,当加入所需硫酸4.8kg的80%后,加入0.1%木素磺酸钠;当硫酸全部加入后,继续搅拌1min,最后加入碳酸钡粉末,继续搅拌5min,得到所述的负极铅膏。

[0090]

板栅制备:

[0091]

采用手工方式冶板,按照6-dzm-10电动自行车用电池模具及工艺规程中的正、负极板栅合金配方制造负极板栅。正板栅合金成份为:钙0.09%~0.11%、锡1.4%~1.6%、铝0.02%~0.03%。负板栅材料为铅钙多元合金。合金成份为:钙0.09%~0.11%、锡0.35%~0.45%、铝0.02%~0.03%,其余为铅。正板栅重量为(105

±

2)g(一大片),负板栅重量为(85

±

2)g(4联片),各制造50片。裁切微电极正、负板栅,有效尺寸10mm

×

10mm,数量各50个。

[0092]

电极制备:

[0093]

正极铅膏见表4。

[0094]

表4正极铅膏配方

[0095][0096]

将正,负极铅膏分别涂填在正、负板栅上,正生极板涂膏量(120

±

2)g/(4联片),浸酸密度1.10g/ml。负生极板涂膏量(85

±

2)g/(4联片),浸酸密度1.10g/ml。

[0097]

固化、干燥方式见表5。

[0098]

表5固化、干燥工艺参数

[0099][0100]

固化干燥后,进行电化学试验,并组装电池进行性能测试。

[0101]

电池组装:

[0102]

将上述固化干燥好的的正、负生极板组装成样品电池,每个配方各装配3只电池。电池结构为7正8负,采用双层尺寸为46.5mm

×

145mm

×

0.7mm的agm隔板,组装2v10ah模拟小样电池。

[0103]

试验样品电池化成:

[0104]

配制1.25g/ml,含有1%硫酸钠的硫酸溶液,每个电池灌注100ml。静止1h后进行化

成,化成方法参照如下工艺:

[0105]

第一阶段:电流0.8a,持续时间1h;

[0106]

第二阶段:电流5a,持续时间4h;

[0107]

第三阶段:电流2.5a,持续时间8h;

[0108]

第四阶段:电流1.6a,持续时间10h;

[0109]

第五阶段:电流-5a,放电终止电压1.2v;

[0110]

第六阶段:电流-2a,放电终止电压1.2v;

[0111]

第七阶段:电流2.4a,持续时间5h;

[0112]

第八阶段:电流1.6a,持续时间5h;

[0113]

第九阶段:电流0.8a,持续时间5h。

[0114]

化成后通过化学分析法计算负极板内自由铅含量。

[0115]

不同类型铅含量分析:

[0116]

电池容量合格后将电池使用i

50

的电流进行深度放电,当电池端电压为0v时,停止放电。

[0117]

对测试样品分别进行以下检测:

[0118]

对干燥的放电后活性物质进行称重(w1),将未放电的负极和放电后的负极分别使用60℃醋酸铵溶液(165ml的乙酸 150ml氨)(1h),去离子水(1h),无水酒精(2h)和乙醚(15min)处理后快速吹干,称重(w2)。

[0119]

骨架型铅(s)重量=w2-w

板栅

[0120]

能量型铅(e)重量=w1-w2

[0121]

具体计算为:板栅重量10.6g,w1为27.77g,w2为13.02g。

[0122]

初期容量测试时安装电流5a(2hr)进行放电,终止电压为10.5v,记录放电时间,温度为25℃的室温,并与传统电池进行比较(参比电池)。测试结构显示参比电池放电容量11.6ah,样品电池放电容量11.3ah,说明常温放电时,样品电池的容量没有出现明显的变化,即使用本发明所述的配方不影响电池性能。

[0123]

低温放电时,将完全充电的电池放入低温-20℃和-40℃的环境下放置24h后进行5a放电,记录放电时间。比较本发明所述负极及其制备方法对低温放电性能的影响。测试结果见表3。

[0124]

初期容量检测合格后进行循环寿命试验:充电采用恒流限压充电(2.5a14.4v),放电以5a电流放电至10.5v(100%dod)为一个循环,当5a电流放电时间小于84min时,寿命试验结束,与传统12v/10ah的电池进行比较。

[0125]

测试结果见表6。

[0126]

表6

[0127]

试验电池负极总铅量s:e比值-20℃放电容量-40℃放电容量循环寿命本发明电池84.6%1:5.868.7ah4.15ah375次参比电池86.2%1:2.57.5ah3.2ah365次

[0128]

实施例3

[0129]

改性沸石制备:

[0130]

将100g沸石放入400g,50%质量分数的硫酸溶液中浸泡26h

→

过滤

→

去离子水完

全清洗

→

无水乙醇浸泡,在60℃的环境下静置24h

→

过滤

→

乙醚进行浸泡15min

→

自然风干

→

过筛优选

→

得到粒径在50微米到500微米的改性沸石。

[0131]

负极铅膏制备:

[0132]

将铅粉50kg,改性沸石0.2%(以下百分比均以铅粉计),0.04%氧化锌,0.12%石墨,0.15%碳纤维,0.12%多孔碳以及0.03%涤纶纤维干态混合5min;加入去离子水继续搅拌5min,缓慢加入1.4g/ml的硫酸,当加入所需硫酸4.8kg的80%后,加入0.1%木素磺酸钠;当硫酸全部加入后,继续搅拌1min,最后加入0.7%的碳酸钡粉末,继续搅拌5min,得到所述的负极铅膏。

[0133]

板栅制备:

[0134]

采用手工方式冶板,按照6-dzm-10电动自行车用电池模具及工艺规程中的正、负极板栅合金配方制造负极板栅。正板栅合金成份为:钙0.09%~0.11%、锡1.4%~1.6%、铝0.02%~0.03%。负板栅材料为铅钙多元合金。合金成份为:钙0.09%~0.11%、锡0.35%~0.45%、铝0.02%~0.03%,其余为铅。正板栅重量为(105

±

2)g(一大片),负板栅重量为(85

±

2)g(4联片),各制造50片。裁切微电极正、负板栅,有效尺寸10mm

×

10mm,数量各50个。

[0135]

电极制备:

[0136]

正极铅膏见表4。

[0137]

将正,负极铅膏分别涂填在正、负板栅上,正生极板涂膏量(120

±

2)g/(4联片),浸酸密度1.10g/ml。负生极板涂膏量(85

±

2)g/(4联片),浸酸密度1.10g/ml。

[0138]

固化、干燥方式见表7。

[0139]

表7固化、干燥工艺参数

[0140][0141]

固化干燥后,进行电化学试验,并组装电池进行性能测试。

[0142]

电池组装:

[0143]

将上述固化干燥好的的正、负生极板组装成样品电池,每个配方各装配3只电池。电池结构为7正8负,采用双层尺寸为46.5mm

×

145mm

×

0.7mm的agm隔板,组装2v10ah模拟小样电池。

[0144]

试验样品电池化成:

[0145]

配制1.25g/ml,含有1%硫酸钠的硫酸溶液,每个电池灌注100ml。静止1h后进行化成,化成方法参照如下工艺:

[0146]

第一阶段:电流0.8a,持续时间1h;

[0147]

第二阶段:电流5a,持续时间4h;

[0148]

第三阶段:电流2.5a,持续时间8h;

[0149]

第四阶段:电流1.6a,持续时间10h;

[0150]

第五阶段:电流-5a,放电终止电压1.2v;

[0151]

第六阶段:电流-2a,放电终止电压1.2v;

[0152]

第七阶段:电流2.4a,持续时间5h;

[0153]

第八阶段:电流1.6a,持续时间5h;

[0154]

第九阶段:电流0.8a,持续时间5h。

[0155]

化成后通过化学分析法计算负极板内自由铅含量。

[0156]

不同类型铅含量分析:

[0157]

电池容量合格后将电池使用i

50

的电流进行深度放电,当电池端电压为0v时,停止放电。

[0158]

对测试样品分别进行以下检测:

[0159]

对干燥的放电后活性物质进行称重(w1),将未放电的负极和放电后的负极分别使用60℃醋酸铵溶液(165ml的乙酸 150ml氨)(1h),去离子水(1h),无水酒精(2h)和乙醚(15min)处理后快速吹干,称重(w2)。

[0160]

骨架型铅(s)重量=w2-w

板栅

[0161]

能量型铅(e)重量=w1-w2

[0162]

具体计算为:板栅重量10.5g,w1为27.57g,w2为13.22g。

[0163]

初期容量测试时安装电流5a(2hr)进行放电,终止电压为10.5v,记录放电时间,温度为25℃的室温,并与传统电池进行比较(参比电池)。测试结构显示参比电池放电容量11.6ah,样品电池放电容量11.5ah,说明常温放电时,样品电池的容量没有出现明显的变化,即使用本发明所述的配方不影响电池性能。

[0164]

低温放电时,将完全充电的电池放入低温-20℃和-40℃的环境下放置24h后进行5a放电,记录放电时间。比较本发明所述负极及其制备方法对低温放电性能的影响。测试结果见表3。

[0165]

初期容量检测合格后进行循环寿命试验:充电采用恒流限压充电(2.5a14.4v),放电以5a电流放电至10.5v(100%dod)为一个循环,当5a电流放电时间小于84min时,寿命试验结束,与传统12v/10ah的电池进行比较。

[0166]

测试结果见表8。

[0167]

表8

[0168]

试验电池负极总铅量s:e比值-20℃放电容量-40℃放电容量循环寿命本发明电池87.6%1:5.278.56ah4.10ah371次参比电池86.2%1:2.57.5ah3.2ah365次

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。