1.本发明涉及半导体工艺技术领域,特别涉及一种薄膜的检测方法。

背景技术:

2.在半导体工艺中,通常会在衬底表面沉积薄膜,以通过沉积的薄膜制备功能层,例如,通过在衬底上沉积金属互连线实现器件之间的连接,以及实现电信号的传递。随着半导体器件的高度集成化及高性能化的进展,对薄膜的规范性也提出了越来越高的要求,例如,薄膜的类型、尺寸准确度以及所述薄膜与衬底之间的对准精度等。如果薄膜与衬底之间的对准精度较低,容易导致后续工艺的缺陷。例如导致薄膜的剥离缺陷(metal pillar peeling defect),进而发生层间短路(bridge)的问题,降低产品的良率。

3.为了避免因薄膜发生偏移而造成的异常,通常会检测形成于衬底上的薄膜的位置相对薄膜的预设位置是否发生偏移(即检测薄膜与衬底之间的对准精度)。现有技术中,通常采用光谱分析仪(xrf)测量薄膜的厚度,通过测量薄膜的厚度判断薄膜的位置是否发生偏移,但由于该方法的测量精度有限,如果薄膜的位置偏移较小(参考图1,衬底10上形成于位置偏移的薄膜11,薄膜11的位置偏移较小),通过测量薄膜的厚度无法体现出薄膜是否发生偏移。即通过该方法无法准确的检测到薄膜的位置是否发生偏移,并且该方法的反馈周期较长,因此,需要一种新的薄膜的检测方法,以检测薄膜的位置是否发生偏移。

技术实现要素:

4.本发明的目的在于提供一种薄膜的检测方法,以实时、准确的检测薄膜的位置是否偏移,提升产品的良率。

5.为实现上述目的,本发明提供一种薄膜的检测方法,包括:

6.提供一衬底,所述衬底具有中心区域和外围区域,所述外围区域包围所述中心区域,且所述衬底上形成有一待测薄膜;

7.对所述外围区域的所述待测薄膜进行光学检测,以得到所述外围区域的所述待测薄膜的最大的光反射率和最小的光反射率;

8.比较所述最大的光反射率和所述最小的光反射率之间的差值,并根据比较结果判断所述待测薄膜的位置是否发生偏移。

9.可选的,在所述的检测方法中,对所述外围区域的所述待测薄膜进行光学检测的方法包括:

10.在所述外围区域的所述待测薄膜上预设多个检测点;

11.对预设的所述多个检测点进行光学检测,以得到所述多个检测点的光反射率;

12.比较所述多个检测点的光反射率的大小,以得到所述多个检测点的光反射率中的最大的光反射率和最小的光反射率。

13.可选的,在所述的检测方法中,所述多个检测点对称分布于一检测线上,所述检测线设置于所述外围区域并包围所述中心区域。

14.可选的,在所述的检测方法中,在对预设的所述多个检测点进行光学检测时,将检测光束以预定的入射角依次入射到所述多个检测点,并接收由所述多个检测点反射的所述检测光束,以根据所述检测光束得到所述多个检测点的光反射率。

15.可选的,在所述的检测方法中,所述检测光束的波长为400nm~700nm。

16.可选的,在所述的检测方法中,所述检测光束的入射角为10

°

~90

°

。

17.可选的,在所述的检测方法中,在对所述外围区域的所述待测薄膜进行光学检测之后,所述待测薄膜的检测方法还包括:

18.判断所述待测薄膜的尺寸是否合格,其中,判断所述待测薄膜的尺寸是否合格的方法包括:计算所述多个检测点的光反射率的平均光反射率,并根据所述平均光反射率判断所述待测薄膜的尺寸是否合格。

19.可选的,在所述的检测方法中,判断所述待测薄膜的尺寸是否合格的方法包括:将所述平均光反射率的值与第一预设阈值进行比较,若所述平均光反射率的值在所述第一预设阈值内,则判断为所述待测薄膜的尺寸合格;若所述平均光反射率的值不在所述第一预设阈值内,则判断为所述待测薄膜的尺寸较所述待测薄膜的预设尺寸偏大或者偏小。

20.可选的,在所述的检测方法中,判断所述待测薄膜的位置是否发生偏移的方法包括:

21.将所述待测薄膜的最大的光反射率和最小的光反射率之间的差值与第二预设阈值进行比较,若所述差值不在所述第二预设阈值内,则判断为所述待测薄膜相对所述待测薄膜的预设位置发生偏移。

22.可选的,在所述的检测方法中,所述待测薄膜的材质为金属。

23.在本发明提供的薄膜的检测方法中,通过对外围区域的待测薄膜进行光学检测,可得到所述外围区域的待测薄膜的最大的光反射率和最小的光反射率;并通过比较所述最大的光反射率和所述最小的光反射率之间的差值,可判断所述待测薄膜的位置是否发生偏移。因此,本发明通过检测外围区域的待测薄膜的最大的光反射率和最小的光反射率,实现检测所述待测薄膜的位置是否发生偏移,且检测精度更高,便于实时的对所述待测薄膜进行检测,从而可实时辨识薄膜的异常情况,提升产品的良率。

附图说明

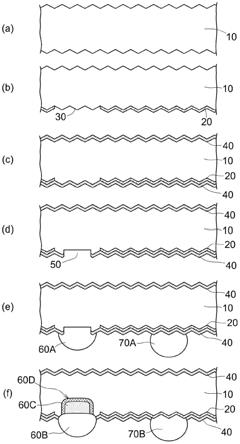

24.图1是薄膜的位置发生偏移时的结构示意图;

25.图2是本发明实施例的薄膜的检测方法的流程示意图;

26.图3是本发明实施例的薄膜的检测方法中的衬底的俯视图;

27.图4是本发明实施例的薄膜的检测方法中的待测薄膜的俯视图;

28.图5是本发明实施例的薄膜的检测方法中的待测薄膜的光反射率的曲线示意图;

29.其中,附图标记说明如下:

30.10

‑

衬底;11

‑

薄膜;

31.100

‑

衬底;101

‑

外围区域;102

‑

中心区域;103

‑

检测线;103a

‑

检测点;110

‑

待测薄膜。

具体实施方式

32.以下结合附图和具体实施例对本发明提出的薄膜的检测方法作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

33.图2是本发明实施例提供的薄膜的检测方法的流程示意图。如图2所示,所述待测薄膜的检测方法包括如下步骤:

34.步骤s1:提供一衬底,所述衬底具有中心区域和外围区域,所述外围区域包围所述中心区域,且所述衬底上形成有一待测薄膜;

35.步骤s2:对所述外围区域的所述待测薄膜进行光学检测,以得到所述外围区域的所述待测薄膜的最大的光反射率和最小的光反射率;

36.步骤s3:比较所述最大的光反射率和所述最小的光反射率之间的差值,并根据比较结果判断所述待测薄膜的位置是否发生偏移。

37.图3是本发明实施例的薄膜的检测方法中的衬底的俯视图;图4是本发明实施例的薄膜的检测方法中的待测薄膜的俯视图;图5是本发明实施例的薄膜的检测方法中的待测薄膜的光反射率的曲线示意图。下文将结合附图3~5对本实施例所提供的薄膜的检测方法进行更详细的描述。

38.在步骤s1中,如图3所示,提供一衬底100,所述衬底100具有中心区域102和外围区域101。如图4所示,所述衬底100上形成有一待测薄膜110。其中,所述外围区域101包围所述中心区域102。所述衬底100的材料可以为硅、锗、锗化硅、碳化硅、砷化镓或镓化铟,还可以为绝缘体上的硅衬底或者绝缘体上的锗衬底。

39.本实施例中,所述待测薄膜110的材质可以为金属,例如钨、铝或者铜等。待测薄膜110可以直接或间接地位于衬底100上,即,待测薄膜110下方的近邻材料可以是衬底100本身,或者也可以是衬底100上的其他膜层,例如各种介质层(氧化物、氮化物等)。通常而言,待测薄膜110通过沉积工艺(例如化学气相沉积工艺)或溅射工艺形成,位于衬底100的中心区域102和所述边缘区域101的部分区域。本领域技术人员应当理解的是,在形成所述待测薄膜110之前,在所述衬底100上还可以经其他半导体工艺步骤形成一层或多层非金属层或金属层,本发明对此不作限制。

40.在步骤s2中,对所述外围区域101的所述待测薄膜110进行光学检测,以得到所述外围区域101的所述待测薄膜110的最大的光反射率和最小的光反射率。通常情况下,要求所述待测薄膜110的边缘位于所述衬底100的外围区域101上,且所述待测薄膜的边缘与所述外围区域101的边缘间隔一定的距离,以利于对所述待测薄膜的研磨(后续工艺中的化学机械研磨)。但如果所述待测薄膜110发生异常,例如发生偏移,或者所述待测薄膜110的尺寸偏大或者偏小,则所述待测薄膜会完全覆盖外围区域的衬底,在后续的工艺中,较容易造成缺陷。因此,本实施例中,通过对所述外围区域101的所述待测薄膜110进行光学检测,可以及时的发现所述待测薄膜的异常。

41.具体的,对所述外围区域101的所述待测薄膜110进行光学检测的方法包括:在所述外围区域101的所述待测薄膜110上预设多个检测点103a,所述多个检测点103a对称分布于一检测线103上,以便于检测所述待测薄膜110的位置是否发生偏移。如果所述待测薄膜110的位置发生偏移,则对称分布的所述多个检测点103a的光反射率之间会产生差值。

42.进一步的,发明人研究发现,如所述待测薄膜110的位置发生偏移,则所述外围区域101的待测薄膜110的厚度与所述中心区域102的待测薄膜110的厚度会发生偏差,相应的,外围区域101的光反射率与中心区域102的待测薄膜110的光反射率也会发生偏差。因此,所述检测线103设置于所述外围区域101上,并且所述检测线103包围所述中心区域102。进一步的,所述检测线103通过以所述外围区域101的外边缘为基准向所述中心区域102内收缩预设距离得到。其中,所述预设距离可以为3mm~4mm。

43.此外,作为一个非限制性的例子,所述检测线103上可设置有六个以上均匀分布的检测点103a。所有的所述检测点103a在所述衬底100的横向和纵向上呈线性对称排列,以使多个所述检测点103a对称分布于所述检测线103上。可以理解的是,设置的检测点越多,可以越准确地判断待测薄膜110是否出现异常。

44.优选的方案中,在对预设的所述多个检测点103a进行光学检测时,将检测光束以预定的入射角依次入射到所述多个检测点103a,并接收由所述多个检测点103a反射的所述检测光束,以根据所述检测光束得到所述多个检测点103a的光反射率。即,所述检测光束入射至所有的所述检测点103a的入射角相同,以避免因入射角不同影响光反射率,从而避免影响检测结果的精度。其中,所述检测光束的入射角是指所述检测光束与对应的检测点103a之间的入射角,所述检测光束的入射角例如可以为10

°

~90

°

,所述检测光束的波长为400nm~700nm。

45.本实施例中,采用双光束分光光度计系统(dual beam spectrometer optics system),对所述外围区域101的所述待测薄膜110进行光学检测。

46.在对所述外围区域101的所述待测薄膜110进行光学检测之后,判断所述待测薄膜的尺寸是否合格,其中,判断所述待测薄膜110的尺寸是否合格的方法包括:计算所述多个检测点103a的光反射率的平均值,以得到所述外围区域101的所述待测薄膜110的平均光反射率,并根据所述平均光反射率判断所述待测薄膜110的尺寸是否合格。

47.由于所述待测薄膜的光反射率与近邻材料(例如衬底100、介质层等)具有不同的光反射率,因此可以根据薄膜的厚度、成分等因素预设光反射率的阈值,即可预设第一预设阈值。通过检测所述外围区域101的所述待测薄膜110的光反射率,可以判断所述待测薄膜110的尺寸是否与待测薄膜的预设尺寸相同,即可判断所述待测薄膜110的尺寸是否合格。进一步的,所述第一预设阈值可通过所述中心区域102的所述待测薄膜110的平均光反射率得到。

48.具体的,判断所述待测薄膜110的尺寸是否合格的方法包括:将所述平均光反射率的值与第一预设阈值进行比较,若所述平均光反射率的值在所述第一预设阈值内,则判断为所述待测薄膜110的尺寸合格;若所述平均光反射率的值不在所述第一预设阈值内,则判断为所述待测薄膜110的尺寸较所述待测薄膜110的预设尺寸偏大或者偏小。在此,所述待测薄膜110的尺寸是指所述衬底100的水平方向上的尺寸。

49.在步骤s3中,获取所述最大的光反射率和所述最小的光反射率之间的差值,并根据所述差值判断所述待测薄膜110的位置是否发生偏移。具体的,判断所述待测薄膜110的位置是否发生偏移的方法包括:将所述最大的光反射率和所述最小的光反射率之间的差值与第二预设阈值进行比较,若所述差值不在所述第二预设阈值内,则判断为所述待测薄膜110相对所述待测薄膜110的预设位置发生偏移。

50.参考图5,图5中,横坐标为衬底100的外边缘与检测点之间的距离(单位mm),纵坐标为检测点的光反射率。其中,曲线a为符合规格(位置、尺寸)的薄膜的曲线,曲线b为异常的薄膜曲线,由曲线b可以看出,符合规格的薄膜的光反射率与异常的薄膜的光反射率之间存在差距。因此,本实施例中,通过检测外围区域的待测薄膜的光反射率,可有效的检测到所述待测薄膜110的位置是否发生偏移,且检测精度更高,便于实时的对所述待测薄膜110进行检测,从而可实时辨识薄膜的异常情况,提升产品的良率。

51.综上可见,在本发明实施例提供的薄膜的检测方法中,通过对外围区域的待测薄膜进行光学检测,可得到所述外围区域的待测薄膜的最大的光反射率和最小的光反射率;并通过比较所述最大的光反射率和所述最小的光反射率之间的差值,可判断所述待测薄膜的位置是否发生偏移。因此,本发明通过检测待测薄膜的最大的光反射率和最小的光反射率,可实现检测所述待测薄膜的位置是否发生偏移,且检测精度更高,便于实时的对所述待测薄膜进行检测,从而可实时辨识薄膜的异常情况,提升产品的良率。

52.上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。