1.本发明涉及燃料电池催化层技术领域,特别是涉及一种燃料电池催化层结构及其制作工艺。

背景技术:

2.在燃料电池的膜电极中金属铂因具有良好的催化活性,一直被作为阴极催化剂和阳极催化剂来普遍使用。在电池反应中,因阴极氧还原反应十分缓慢因此需要采用较高的铂载量来催化反应的进行(占总铂载量的75%以上),从而使燃料电池的成本居高不下,成为燃料电池大规模商业化应用的一大障碍。

技术实现要素:

3.本发明要解决的技术问题是提供一种在不影响燃料电池的反应效率的前提下,减少催化层的厚度,从而减少铂的使用量的燃料电池催化层结构。

4.为了实现上述目的,本发明提供了一种燃料电池催化层结构,所述催化层设于电堆的单体电池上,所述电堆设有进气口和出气口,所述催化层靠近所述电堆的进气口的一端为第一端部,所述电堆的进气口的气压为第一气压,所述催化层靠近电堆的出气口的一端为第二端部,所述电堆的出气口的气压为第二气压,所述第一端部的厚度与所述第二端部的厚度的比值与所述第一气压与所述第二气压的比值相等。

5.作为本发明的优选方案,所述第一端部与所述第二端部之间的厚度呈阶梯式递减。

6.作为本发明的优选方案,所述第一端部与所述第二端部之间的厚度连续递减。

7.本发明同时还提供了该燃料电池催化层结构的制作工艺:包括以下步骤:

8.步骤一:选取测试电堆,所述测试电堆的催化层的各处厚度一致,分别检测测试电堆使用时的第一气压和第二气压;

9.步骤二:确定催化层的形成区域,沿所述催化层的形成区域的长度方向将所述催化层的形成区域划分为若干个喷涂区域,其中第一端部所在区域为第一区域,第二端部所在区域为第二区域;

10.步骤三:以所述第一区域的喷涂厚度与所述测试电堆的催化层的厚度相同为前提,根据所述第一区域的喷涂厚度与所述第二区域的喷涂厚度的比值与所述第一气压和所述第二气压的比值相等,计算得出所述第二区域的喷涂厚度,所述喷涂区域的喷涂厚度沿所述第一区域到所述第二区域的方向递减;

11.步骤四:采用与所述喷涂区域的数量相等的喷枪,多个所述喷枪并排设置,所述喷枪的喷嘴与所述喷涂区域的位置一一对应,调节所述喷枪的喷嘴的开口大小,使各个所述喷枪的喷嘴的喷涂宽度和喷涂厚度与其对应的所述喷涂区域的宽度和喷涂厚度相等;

12.步骤五:驱动所述喷枪沿所述喷涂区域的宽度方向移动和喷涂,将各个所述喷涂区域喷涂填充形成催化层。

13.作为本发明的优选方案,在步骤三中,各个所述喷涂区域的长度相等。

14.作为本发明的优选方案,在步骤三中,所述喷涂区域的数量为三。

15.作为本发明的优选方案,所述第一气压为210kpa~250kpa,所述第二气压为180kpa~230kpa。

16.作为本发明的优选方案,所述第一端部的厚度为8um~12um。

17.本发明提供的一种燃料电池催化层结构及其制作工艺,与现有技术相比,其有益效果在于:由于第一端部的厚度与第二端部的厚度的比值与第一气压与第二气压的比值相等,因此能在确保催化层不影响燃料电池的反应效率的情况下减少催化层的厚度,从而减少铂的使用量,有效节省成本。

附图说明

18.图1是本发明的催化层的剖视图;

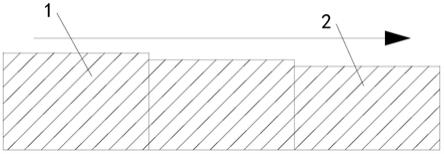

19.图2是本发明的涂布区域结构示意图;

20.图中,1、第一端部;2、第二端部;3、喷涂区域;31、第一区域;32、第二区域。

具体实施方式

21.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

22.在本发明的描述中,应当理解的是,本发明采用术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

23.如图1所示,本发明优选实施例的一种燃料电池催化层结构,催化层设于电堆的单体电池上,电堆设有进气口和出气口,催化层靠近电堆的进气口的一端为第一端部1,电堆的进气口的气压为第一气压,催化层靠近电堆的出气口的一端为第二端部2,电堆的出气口的气压为第二气压,第一端部1的厚度与第二端部2的厚度的比值与第一气压与第二气压的比值相等。

24.本发明的工作原理为:气体从电堆的进气口进入,然后进入第一端部1后扩散传输至第二端部2,最后从电堆的出气口排出,稳定状态下催化层的扩散传输符合以下公式:式中表示(流畅通道)反应物浓度;δ表示催化层厚度d

eff

表示催化层反应物有效扩散率,通常为10-2

cm2/s;j

l

表示极限电流密度。电极的厚度可视为与扩散层的厚度一致,根据理想气体状态方程,pv=nrt,所以得出度一致,根据理想气体状态方程,pv=nrt,所以得出其中k=(v*f*d

eff

)/rt为常数,在电堆的运行过程中j

l

和可视为常数,设第一气压为p1,设第二气压为p2,设第一端部1的厚度是δ1,设第二端部2的厚度是δ2,可得出因此,只需满足该比

例公式,便能确保燃料电池的反应效率,在此基础上增加催化层的厚度也不会提高电池的反应效率,多余的厚度不起作用,由于燃料电池反应需消耗气体,因此p1>p2,因此δ2<δ1,即与各处厚度一致的催化层相比,第二端部2的厚度可减少,但不影响燃料电池的反应效率,从而达到减少铂的使用量,有效节省成本。

25.一般情况下第一气压为230kpa(p1),第二气压为200kpa(p2),所以以此标准进行计算如果气体进口催化层的厚度δ1,为10um,则气体出口催化层的厚度δ2为8.69um,从而实现催化层铂载量降低。

26.示例性的,第一端部1与第二端部2之间的厚度呈阶梯式递减,起到过渡的作用,同时便于催化层的加工制作,此外,第一端部1与第二端部2之间的厚度可连续递减。

27.本发明还公开了该电池催化层结构的制作工艺,包括以下步骤:

28.步骤一:选取测试电堆,测试电堆的催化层的各处厚度一致,分别检测测试电堆使用时的第一气压(即电堆的进气口的气压)和第二气压(即电堆的出气口的气压);

29.步骤二:确定催化层的形成区域,沿催化层的形成区域的长度方向(即第一端部1至第二端部2的方向)将催化层的形成区域划分为若干个喷涂区域3,其中第一端部1所在区域为第一区域31,第二端部2所在区域为第二区域32,如图2所示;

30.步骤三:以第一区域31的喷涂厚度与测试电堆的催化层的厚度相同为前提,根据第一区域31的喷涂厚度与第二区域32的喷涂厚度的比值与第一气压和第二气压的比值相等,计算得出第二区域32的喷涂厚度,喷涂区域3的喷涂厚度沿第一区域31到第二区域32的方向递减,由于第二气压小于第一气压,因此第二区域32的喷涂厚度小于第一区域31的喷涂厚度,而喷涂区域3的喷涂厚度沿第一区域31到第二区域32的方向递减,起到过渡的作用,同时便于催化层的加工制作,从而形成呈阶梯式递减,喷涂区域3的厚度可等差分布;

31.步骤四:采用与喷涂区域3的数量相等的喷枪,多个喷枪并排设置,喷枪的喷嘴与喷涂区域3的位置一一对应,调节喷枪的喷嘴的开口大小,使各个喷枪的喷嘴的喷涂宽度和喷涂厚度与其对应的喷涂区域3的宽度和喷涂厚度相等;喷枪的喷嘴开口大小的确定方法为,由于催化层的厚度与铂载量的大小成正比,由于我们已知催化层的厚度(催化层形成区域的喷涂厚度),所以可得出每个喷涂区域3对应的铂载量的数值,设定每把喷枪喷嘴的开口大小进行涂布测量产品是否达到我们所期望的铂载量数值,如达到即完成调试,如达不到即重新调整喷嘴尺寸大小,如果铂载量检测数值比期望值偏低则调大喷嘴的开口尺寸,如铂载量检测数值比期望值偏高则调小喷嘴的开口尺寸,重复以上操作完成喷枪的喷嘴的开口大小;

32.步骤五:驱动喷枪沿喷涂区域3的宽度长度移动和喷涂,将各个喷涂区域3喷涂填充形成催化层,制得的催化层与测试电堆的催化层相比,具有同样的反应效率的同时能减少催化层的厚度,即减少铂载量,有效节省成本。

33.示例性的,在步骤三中,各个喷涂区域3的长度相等,便于调节喷枪的喷嘴的开口大小,使喷嘴的喷涂宽度与喷涂区域3的宽度一致。

34.示例性的,在步骤三中,喷涂区域3的数量为三,减少喷枪的使用量。

35.示例性的,第一气压为210kpa~250kpa,第二气压为180kpa~230kpa,本实施例中,第一气压为230kpa,第二气压为200kpa,第一端部1的厚度为10um,计算得出第二端部2

的厚度为8.69um。

36.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。