技术特征:

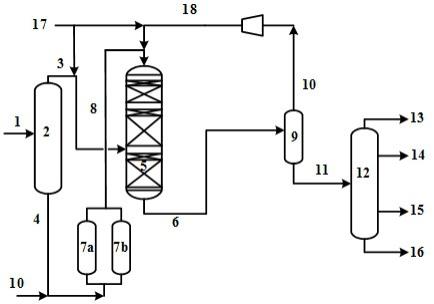

1.一种页岩油加氢处理工艺,所述处理工艺包括如下内容:(1)页岩油原料经切割后得到轻馏分和重馏分;(2)步骤(1)得到的重馏分进入脱杂反应区进行脱杂处理,处理后得到净化重馏分;(3)步骤(2)得到的净化重馏分与氢气通过加氢反应区顶部进料口进入加氢反应区,并进行加氢反应;(4)步骤(1)得到的轻馏分通过加氢反应区中下部进料口进入加氢反应区,在氢气存在条件下进行反应,反应流出物经分离后得到含氢气体和精制页岩油。2.按照权利要求1所述的页岩油加氢处理工艺,其中,步骤(1)中所述页岩油原料为页岩油全馏分,优选为高干点页岩油全馏分;所述页岩油的初馏点为120~230℃,终馏点为500~680℃。3.按照权利要求1所述的页岩油加氢处理工艺,其中,步骤(1)中轻馏分和重馏分的分割点温度为270~380℃,优选300~350℃,轻馏分与重馏分的重量比为20~40:60~80。4.按照权利要求1所述的页岩油加氢处理工艺,其中,步骤(2)中所述的脱杂反应区设置1台以上的脱杂反应器,优选设置2台脱杂反应器,进一步优选两台脱杂反应器以并联方式相互连接,且两台脱杂反应器处于一开一备状态,当其中一个达到工作负荷上限需要再生时,启动另外一台并对需要再生的反应器进行再生处理。5.按照权利要求1所述的页岩油加氢处理工艺,其中,脱杂反应器内设置m个吸附催化脱杂床层,m为大于1的整数,优选m为2-4之间的整数,进一步优选m为3,每个吸附催化脱杂床层内均设置吸附催化脱杂材料,按照液相物流流动方向依次记为分别为第一吸附催化脱杂床层、第二吸附催化脱杂床层、

……

、第m-1吸附催化脱杂床层、第m吸附催化脱杂床层。6.按照权利要求5所述的页岩油加氢处理工艺,其中,所述吸附催化脱杂材料包括基体和任选的负载于基体上的活性金属组分,其中基体为无机耐熔多孔材料,具体为氧化铝、氧化硅、分子筛等中的一种或几种,优选为氧化铝;所述活性金属组分为vib和/或viii族金属中的一种或几种;优选为w、mo、ni、co中的一种或几种,优选为mo和/或ni。7.按照权利要求5所述的页岩油加氢处理工艺,其中,所述吸附催化脱杂材料的外形为四叶轮、泡沫圆片、七孔球、鸟巢、拉西环中的一种或几种,优选为七孔球、鸟巢、拉西环中的一种或几种。8.按照权利要求5所述的页岩油加氢处理工艺,其中,所述吸附催化脱杂材料的颗粒直径为2~50mm,优选为5~30mm,更进一步优选按照物料流动方向,吸附催化脱杂材料的颗粒直径逐渐减小,第m催化剂床层中的保护剂颗粒直径比第m-1催化剂床层中的保护剂颗粒直径小1~10mm,优选小5~8mm。9.按照权利要求6所述的页岩油加氢处理工艺,其中,所述吸附催化脱杂材料中活性金属组分以金属氧化物计含量一般为0~15wt%,优选为1~10wt%;进一步优选按照物料流动方向,吸附催化脱杂材料中的活性金属含量逐渐增大,第m吸附催化脱杂床层中的吸附催化脱杂材料中的活性金属含量比第m-1吸附催化脱杂床层中的吸附催化脱杂材料中的活性金属含量高0~10wt%,优选高0.1~3wt%;进一步优选第一吸附催化脱杂床层中的吸附催化脱杂材料中不含有活性金属。10.按照权利要求5所述的页岩油加氢处理工艺,其中,当脱杂反应器内设置3个吸附催化脱杂床层时,第一吸附催化脱杂床层、第二吸附催化脱杂床层、第三吸附催化脱杂床层中

的第一吸附催化脱杂材料、第二吸附催化脱杂材料、第三吸附催化脱杂材料的装填体积比为10%~30%:20%~50%:40%~70%,优选为15%~25%:25%~40%:45%~60%。11.按照权利要求5所述的页岩油加氢处理工艺,其中,当脱杂反应器内设置3个吸附催化脱杂床层时,第一吸附催化脱杂材料形状为七孔球,颗粒直径为10~50mm,优选为20~30mm,内孔径为1.5~3.5 mm,优选为2.0~3.0mm;所述吸附催化脱杂材料以氧化铝为基体;所述第二吸附催化脱杂材料是以氧化铝为基体,ni和mo为活性金属组分;第二吸附催化脱杂材料形状为鸟巢型,颗粒直径为8~25mm,优选为10~20mm,孔容为0.30~0.60ml/g,优选为0.45~0.55ml/g,moo3组分含量为0.5~10.0wt%,优选为2.0~8.5wt%,nio组分含量为0.1~5.0wt%,优选0.2~1.5wt%;所述第三吸附催化脱杂材料是以氧化铝为基体,ni和mo为活性金属组分;第三吸附催化脱杂材料形状为拉西环型,催化剂的颗粒直径为2~15mm,优选为5~8mm,孔容为0.40~0.80 ml/g,优选0.50~0.59ml/g,moo3组分含量为2.5~10.0wt%,优选6.0~8.0wt%,nio组分含量为0.5~3.0wt%,优选0.5~2.5wt%。12.按照权利要求1所述的页岩油加氢处理工艺,其中,步骤(4)中得到的含氢气体分两路,其中一路经净化处理后作为循环氢使用,另一路进入脱杂反应区与重馏分混合进行脱杂处理。13.按照权利要求1所述的页岩油加氢处理工艺,其中,所述加氢反应区设置n个催化剂床层,n为大于1的整数,优选n为3-6之间的整数,进一步优选n为3或4;沿液相物流流动方向依次记为第一催化剂床层、第二催化剂床层、

……

、第n-1催化剂床层、第n催化剂床层。14.按照权利要求13所述的页岩油加氢处理工艺,其中,步骤(4)所述中下部进料口位于加氢反应区中第x催化剂床层下方,x<n,x为1-5之间的整数,优选为2-5之间的整数,进一步优选为2或3;具体的当设置2个催化剂床层时,设置于第一催化剂床层与第二催化剂床层之间;当设置3个催化剂床层时,可以设置于第一催化剂床层与第二催化剂床层之间和/或第二催化剂床层与第三催化剂床层之间。15.按照权利要求14所述的页岩油加氢处理工艺,其中,所述第一催化剂床层至第x催化剂床层中,每个催化剂床层都包括保护剂和加氢催化剂,且按照物料流动方向保护剂在加氢催化剂上方,第x 1催化剂床层到第n催化剂床层包括加氢催化剂;更进一步具体的所述第一催化剂床层包括第一保护剂和第一加氢催化剂、第x催化剂床层包括第x保护剂和第x加氢催化剂、

……

、第x 1催化剂床层包括第x 1加氢催化剂、第n催化剂床层包括第n加氢催化剂。16.按照权利要求15所述的页岩油加氢处理工艺,其中,所述第一催化剂床层至第x催化剂床层中,保护剂与加氢催化剂的体积比为1~30:100,优选为3~20:100;优选按照液相物料流动方向,保护剂占比逐层降低,具体的,第x催化剂床层中的保护剂体积比相较于第x-1催化剂床层中的保护剂体积比小1%~10%,优选小3%~6%。17.按照权利要求15所述的页岩油加氢处理工艺,其中,所述保护剂包括载体和活性金属组分,其中载体为氧化铝、氧化硅、活性炭中的一种或几种,优选为氧化铝;所述活性金属组分为vib和/或viii族金属中的一种或几种;优选为w、mo、ni、co中的一种或几种,优选为ni和mo;所述保护剂的外形为四叶轮、鸟巢型以及拉西环中的一种或几种、优选为四叶轮型。18.按照权利要求15所述的页岩油加氢处理工艺,其中,所述保护剂的颗粒直径为1~

8mm,优选为3~6mm,更进一步优选按照液相物料流动方向,保护剂的颗粒直径逐渐减小,第x催化剂床层中的保护剂颗粒直径比第x-1催化剂床层中的保护剂颗粒直径小0.1~5mm,优选小1~2.5mm,进一步优选小1~1.5mm。19.按照权利要求15所述的页岩油加氢处理工艺,其中,所述保护剂中活性金属组分以金属氧化物计含量一般为5~22%,优选按照物料流动方向,保护剂中的活性金属含量逐渐增大,第x催化剂床层中的保护剂中的活性金属含量比第x-1催化剂床层中的保护剂中的活性金属含量高1~12%,优选高2~4%。20.按照权利要求15所述的页岩油加氢处理工艺,其中,所述加氢催化剂包括载体和活性金属组分,其中载体为氧化铝、氧化硅、活性炭等中的一种或几种,优选为氧化铝;所述活性金属组分为vib和/或viii族金属中的一种或几种;优选为w、mo、ni、co中的一种或几种,优选为ni和mo;所述加氢催化剂的外形为三叶草、四叶草以及齿球型中的一种或几种,优选为齿球型。21.按照权利要求15所述的页岩油加氢处理工艺,其中,所述加氢催化剂的颗粒直径为1~8mm,优选为2~6mm,更进一步优选沿液相物流动方向颗粒直径逐渐减小,第n催化剂床层中的加氢催化剂颗粒直径比第n-1催化剂床层中的加氢催化剂颗粒直径小0~3mm,优选小1~2mm。22.按照权利要求15所述的页岩油加氢处理工艺,其中,所述加氢催化剂的孔容为0.22~0.70 ml/g,优选0.30~0.55ml/g,沿液相物流动方向孔容依次减小,第n催化剂床层中的加氢催化剂颗粒直径比第n-1催化剂床层中的加氢催化剂孔容小0.01~0.20 ml/g,优选小0.03~0.12 ml/g。23.按照权利要求15所述的页岩油加氢处理工艺,其中,所述加氢催化剂中活性金属组分以金属氧化物计含量一般为12~36wt%,其中,优选按照液相物料流动方向,加氢催化剂中的活性金属含量逐渐增大,第n催化剂床层中的加氢催化剂中的活性金属含量比第n-1催化剂床层中的加氢催化剂中的活性金属含量高0.1~10%,优选高1.5~5.5%。24.按照权利要求20所述的页岩油加氢处理工艺,其中,,当加氢催化剂中活性金属组分包括第viii族金属和第vib族金属时,以金属氧化物计,第vib族金属含量一般为10~30.0wt%,优选11.5~25.5wt%,第viii族金属含量一般为0.1~8.0wt%,优选2~6wt%;进一步优选沿液相物流动方向,第n催化剂床层中加氢催化剂中的第vib族金属组分含量比第n-1催化剂床层中加氢催化剂中的第vib族金属组分含量高0.1~3.0wt%,优选高0.5~1.5wt%,第n催化剂床层中加氢催化剂中的第viii族金属组分含量比第n-1催化剂床层中加氢催化剂中的第viii族金属组分含量高0.1~2.0wt%,优选高0.2~1.0 wt%。25.按照权利要求1所述的页岩油加氢处理工艺,其中,所述脱杂反应区的操作条件如下:反应温度为140~240℃,优选160~210℃;氢分压2~18mpa,优选为5~12mpa;氢油体积比为500~5000,优选1000~1800;体积空速为1.0~5.0h-1

,优选2.0~4.0h-1

。26.按照权利要求1所述的页岩油加氢处理工艺,其中,所述加氢反应区的操作条件如下:反应温度为340~440℃,优选360~430℃;氢分压7~20mpa,优选为8~18mpa;氢油体积比为500~5000,优选1000~1800;体积空速为0.1~3.5h-1

,优选0.5~2.0h-1

。27.按照权利要求1所述的页岩油加氢处理工艺,其中,步骤(4)反应后得到的反应流出物进入加氢裂化反应区,在氢气和加氢裂化催化剂作用下进行处理,反应流出物经气液分

离后得到含氢气体和液相产品,液相产品进一步根据实际需要可以分离成多种产品,如石脑油、航煤、柴油和尾油。28.按照权利要求27所述的页岩油加氢处理工艺,其中,所述加氢裂化反应区的操作条件一般为:反应温度为300~480℃,优选320~420℃;氢分压5~19mpa,优选为8~16mpa;氢油体积比为800~3000,优选900~1600;体积空速为0.5~4.0h-1

,优选0.6~1.8h-1

。29.按照权利要求1所述的页岩油加氢处理工艺,其中,步骤(4)反应后得到的精制页岩油进一步进入催化裂化装置进行处理,处理后得到气体、石脑油、催化柴油。30.一种页岩油加氢处理系统,所述处理系统包括:分馏塔,其用于接收页岩油原料并将页岩油分割为轻馏分和重馏分;脱杂反应区,其用于接收来自分馏塔的重馏分,处理后得到净化重馏分;加氢反应区,其用于接收并处理来自分馏塔的轻馏分和脱杂反应区的净化重馏分,其中,氢气和净化重馏分通过顶部进料口进入加氢反应区,轻馏分通过中下部进料口进入加氢反应区;分离单元,其用于接收来自加氢反应区的反应流出物,分离后得到含氢气体和精制页岩油。31.一种页岩油加氢处理系统,所述处理系统包括:分馏塔,其用于接收页岩油原料并将页岩油分割为轻馏分和重馏分;脱杂反应区,其用于接收来自分馏塔的重馏分,处理后得到净化重馏分;加氢反应区,其用于接收并处理来自分馏塔的轻馏分和脱杂反应区的净化重馏分,其中,氢气和净化重馏分通过顶部进料口进入加氢反应区,轻馏分通过中下部进料口进入加氢反应区;加氢裂化反应区,其用于接收氢气和来自加氢反应区的反应流出物;分离单元,其用于接收来自加氢裂化反应区的反应流出物,分离后得到含氢气体、石脑油、柴油和尾油。32.按照权利要求30或31所述的页岩油加氢处理系统,其中,分离单元得到的的含氢气体分两路,一路经循环氢压缩机处理后经管线返回加氢反应区;另一路经管线循环回脱杂反应区。33.按照权利要求30或31所述的页岩油加氢处理系统,其中,所述的脱杂反应区设置1台以上的脱杂反应器,优选设置2台脱杂反应器,进一步优选两台脱杂反应器以并联方式相互连接,且两台脱杂反应器处于一开一备状态,当其中一个达到工作负荷上限需要再生时,启动另外一台并对需要再生的反应器进行再生处理。34.按照权利要求30或31所述的页岩油加氢处理系统,其中,所述加氢反应区设置n个催化剂床层(n为大于1的整数,优选n为3-6之间的整数,进一步优选n为3或4);沿液相物流流动方向依次记为第一催化剂床层、第二催化剂床层、

……

、第n-1催化剂床层、第n催化剂床层;所述中下部进料口位于加氢反应区中第x催化剂床层下方(x<n,x为1-5之间的整数,优选为2-5之间的整数,进一步优选为2或3);具体的当设置2个催化剂床层时,设置于第一催化剂床层与第二催化剂床层之间;当设置3个催化剂床层时,可以设置于第一催化剂床层与第二催化剂床层之间和/或第二催化剂床层与第三催化剂床层之间,优选设置于第二催化剂床层与第三催化剂床层之间。

技术总结

本发明公开了一种页岩油加氢处理工艺和处理系统,所述处理工艺为页岩油原料首先经切割后得到轻馏分和重馏分,轻馏分和经净化处理后的重馏分分别进入加氢反应区,在氢气存在条件下进行反应,反应流出物经分离后得到含氢气体和精制页岩油。所述处理系统包括分馏塔、脱杂反应区、加氢反应区和分离单元。所述处理工艺能长周期处理页岩油原料并且有效提高装置脱氮能力。脱氮能力。脱氮能力。

技术研发人员:范思强 黄新露 吴子明 曹正凯 彭冲 王仲义 庞宏 崔哲 孙士可 白振民

受保护的技术使用者:中国石油化工股份有限公司大连石油化工研究院

技术研发日:2020.09.17

技术公布日:2022/3/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。