1.本发明涉及精炼钢包耐火泥,特别涉及一种适用于砌筑精炼钢包耐火砖用的高强镁质耐火泥。

背景技术:

2.高品质钢通常要经过钢水精炼,必须盛装在精炼钢包中。钢包工作衬大多数由耐火砖砌筑而成,通常应用的耐火砖有镁碳砖、铝镁碳砖、镁铝碳砖、刚玉预制砖、铝镁预制砖。而这些耐火砖必须用耐火泥粘结起来成为一个完整的包衬,如果火泥性能不好,精炼过程中耐火砖缝就会成为最薄弱环节,砖缝首先被冲刷侵蚀掉,包壁砖逢扩大、耐火砖掉落,是造成钢水渗透进工作衬,或钢包穿漏事故的重要原因。

3.中国专利cn105601305a公开了一种新型镁质耐火火泥及其制备工艺,该火泥可以砌筑镁碳砖、镁砖等,该火泥采用镁砂细粉(<1mm)的1000份、固体烧结剂6~15份。为了具备良好的强度,采用糊精和硼砂作为固体烧结剂,克服了以前卤水作为结合剂导致火泥高温下强度不足的问题。经强度测试得到结果为:110℃

×

24h后耐压强度为4mpa、800℃

×

3h后耐压强度为18mpa。但是,该火泥所采用的硼砂为低熔点烧结剂,可能会导致火泥耐高温性能下降,不利于抗侵蚀。

4.中国专利cn1074202a公开了一种镁质耐火泥浆,以镁砂为主要原料,以硫酸镁为结合剂,具有较高的高温粘结强度,可以用于炼钢高温精炼炉窑的镁质、镁铝质、镁铬质耐火砖,克服了以前火泥使用温度低的不足。该镁质耐火泥浆采用镁砂(<0.088mm)100份、硫酸镁2.5~24份,复合添加剂0.5~5.0份。经强度测试得到结果为:110℃

×

12h后抗折粘结强度为5.9~5.2mpa、1500℃

×

3h后粘结抗折强度为2.66~4.68mpa。但是,硫酸镁熔点865℃,为低熔物相,而且硫酸镁的水解产物有硫酸h2so4,会与材料中金属和金属氧化物反应生成氢气和水,使砖体产生鼓胀,不利于砌筑精炼钢包的铝镁碳砖或镁碳砖。

5.中国专利cn101224986a介绍了一种干熄焦炉用常温高强耐火泥浆,其主要包括碳化硅、氮化硅、致密刚玉、莫来石、氧化铝微粉、耐火粘土,并加入包含有硫酸铝的复合外加剂和作为结合剂的铝硅溶胶。该耐火泥浆改变了同类火泥烘烤前无强度的状况,具有较高的常温强度,使耐火砌体整体性得到很大的提高。性能指标检测结果包括:常温下1天抗折粘结强度为1.25~3.57mpa、1000℃后抗折粘结强度为11.02~12.03mpa。该耐火泥浆为粘结强度高的优质火泥,但其使用温度偏低,材料的化学性能也不符合钢厂高温炉窑抗侵蚀要求。

6.因此,亟需开发一种适合炼钢工艺条件和特定高温炉窑的耐火泥,以满足高强、耐高温、抗冲刷等性能要求。

技术实现要素:

7.本发明的目的在于提供一种精炼钢包用高强镁质耐火泥,该耐火泥具有良好的粘结强度,在钢包精炼工艺及高温条件下仍然具有高强、耐高温、抗冲刷的性能,解决钢包应

用中砖缝最容易被侵蚀的问题。

8.本发明是这样实现的:一种精炼钢包用高强镁质耐火泥,所述耐火泥的原料按重量百分比包括:镁砂79~87%、铝镁尖晶石细粉5~10%、活性α-al2o3微粉3~8%、sio2微粉0.5~3%、铝酸镁凝胶粉1~5%;外加六偏磷酸钠 0.2~0.6%、羧甲基纤维素 1~5%。

9.所述镁砂的mgo含量≥96%。

10.所述镁砂的粒度分布要求:粒度≥0.2mm的小于5%,粒度≤0.074mm的小于20%。

11.所述镁砂为烧结镁砂或电熔镁砂。

12.所述活性α-al2o3微粉的al2o3含量≥98%。

13.所述活性α-al2o3微粉的细度≤1.5

µ

m。

14.所述sio2微粉的sio2含量≥95%。

15.所述sio2微粉的细度≤0.6

µ

m。

16.所述铝酸镁凝胶粉的mgo和al2o3含量总和≥85%。

17.所述铝酸镁凝胶粉的细度≤0.074mm。

18.本发明精炼钢包用高强镁质耐火泥,首先,从化学成分组成来看,以镁砂中的mgo为主并添加有多种细粉微粉,对于各种砌筑精炼钢包用耐火砖(主要涉及镁质、铝质、铝镁质耐火砖)的粘结性能好、强度高、抗高温钢水冲刷性能好,而且其组成物中低熔物少、耐高温性能好,化学成分合理、对高温熔融钢水和碱性渣的抗侵蚀性能好,同时在高温下具备良好的烧结性、致密性、抗熔融渣渗透性。铝镁尖晶石(mgo.al2o3)细粉的耐高温性能好,抗渣及抗钢水的渗透性能优于镁砂,加入部分预合成的铝镁尖晶石在耐火泥使用初期就能其抗侵蚀渗透性得到加强。sio2微粉可以和mgo反应生成硅酸镁类水合物(mgo.sio2.h2o),能增加耐火泥在低温下的强度,亦能防止镁砂的水化作用,还可以减少耐火泥的加水量,使得耐火泥粘稠,施工性能更佳。sio2微粉还可以与mgo及渣中的mgo.sio2转化为高熔点的镁橄榄石2mgo.sio2相,确保耐火泥抗侵蚀性能良好。铝酸镁凝胶粉以mgo和al2o3为主要成分,作为一种陶瓷固体结合烧结剂,其加水后能提供很好的胶结性,有利于提对各种耐火砖的粘结性,而且在高温下也不会产生低熔相物,能加强耐火泥的陶瓷结合。

19.其次,通过对原料的粒度控制,有助于得到耐火泥更好的性能表现,尤其是,镁砂使用细度控制在合理比例和范围,能保持耐火泥的稳定性;活性α-al2o3微粉的细度控制在≤1.5

µ

m,使得α-al2o3微粉与耐火泥中mgo在高温应用过程中原位反应生成铝镁尖晶石,使耐火泥致密化并减少收缩、抗侵蚀性能优异,同时α-al2o3微粉和耐火泥中的sio2微粉反应生成莫来石(3al2o3.2sio2),莫来石物相热震性好,使耐火泥不易开裂。

20.另外,采用六偏磷酸钠作为减水剂,能形成稳定的络合物包裹在mgo颗粒表面,起到缓凝作用,能有效调节耐火泥水化速率,使得耐火泥硬化速度可控,保证耐火泥足够的可施工时间。羧甲基纤维素在耐火泥中起保水作用,使耐火泥在砌筑时有足够的施工揉动时间,保证砌缝饱满。

21.本发明与现有技术相比,具有如下有益效果:对钢包用各种耐火砖有更好的粘结性能;在各个温度阶段具备较好强度,且耐高温性能好,能抵抗熔融钢水与渣的侵蚀;收缩小,致密性好,更好的抗渗透性能显著改善了耐火砖缝的薄弱环节,减少钢包耐材事故,提高钢包整体寿命和安全。

具体实施方式

22.下面结合具体实施例对本发明作进一步说明。

23.一种精炼钢包用高强镁质耐火泥,所述耐火泥的原料按重量百分比包括:镁砂79~87%、铝镁尖晶石细粉5~10%、活性α-al2o3微粉3~8%、sio2微粉0.5~3%、铝酸镁凝胶粉1~5%;外加六偏磷酸钠 0.2~0.6%、羧甲基纤维素 1~5%。由于砌筑精炼钢包用的各种耐火砖,主要涉及镁质、铝质、镁铝质耐火砖,使用温度超过1600℃,本发明所述耐火泥的化学成分以mgo为主,对于各种耐火砖的粘结性能好、强度高、抗高温钢水冲刷性能好,且组成物中低熔物少,具备较好的耐高温性能,而且耐火泥化学成分更为合理,高温下抗熔融钢水和碱性渣侵蚀性能好,烧结性好,致密性好,能有效抵抗熔融渣渗透。

24.优选地,所述镁砂为烧结镁砂或电熔镁砂,其mgo含量≥96%,镁砂的粒度分布要求:粒度≥0.2mm的小于5%,粒度≤0.074mm的小于20%。由于耐火泥填充在砖缝,临界粒度不宜过大,尽量最紧密堆积,确保密实,另外耐火泥在施工应用前需要加水,如镁砂粒度过细则容易水化,因此将镁砂控制在合理比例和范围内,有助于保持耐火泥的稳定性。

25.所述铝镁尖晶石细粉耐高温性能好,抗渣及抗钢水的渗透性能优于镁砂,加入部分预合成的铝镁尖晶石在耐火泥使用初期就能其抗侵蚀渗透性得到加强。本发明在使用过程中,α-al2o3微粉与耐火泥中主要成分mgo还生成新的铝镁尖晶石,也使得耐火泥抗侵蚀性能优异。

26.优选地,所述活性α-al2o3微粉的al2o3含量≥98%,细度≤1.5

µ

m。由于氧化铝微粉的反应活性主要体现在其细度上,如果氧化铝微粉细度大于3um以上,则耐火泥活化烧结及al2o3与mgo的反应速度要下降很多。而细度控制在≤1.5um的α-al2o3微粉可以与耐火泥中主要成分mgo在高温应用过程中原位反应生镁铝尖晶石(mgo.al2o3),使耐火泥致密化,减少耐火泥的收缩。同时,由于α-al2o3微粉活性好,也可以和耐火泥中sio2微粉反应生成莫来石(3al2o3.2sio2),莫来石物相热震性好,使得耐火泥不易开裂。

27.优选地,所述sio2微粉的sio2含量≥95%,细度≤0.6

µ

m。sio2微粉的加入可以和耐火泥中主要成分mgo反应生成mgo.sio

2.

h2o结合,形成硅酸镁类水合物,增加耐火泥在低温下的强度,亦能防止镁砂的水化作用,减少耐火泥的加水量,使得耐火泥粘稠,施工性能更佳。但如果sio2微粉加入量过多,则会造成镁质耐火泥耐高温性能下降,因此其加入量控制在不超过3%。另外,sio2微粉在应用过程中还可与mgo及渣中的mgo.sio2转化为高熔点的镁橄榄石2mgo.sio2相,确保耐火泥抗侵蚀性能良好。具体化学反应方程式如下:sio2 2mgo

----

2mgo.sio2mgo.sio2 mgo

----

2mgo.sio2优选地,所述铝酸镁凝胶粉的mgo和al2o3含量总和≥85%,铝酸镁凝胶粉的细度≤0.074mm。铝酸镁凝胶粉是一种陶瓷固定结合烧结剂,其加水后有很好的胶结性,对粘结各种耐火砖均十分有利。而且,铝酸镁凝胶粉在高温下也不产生低熔物相,能有效加强耐火泥的陶瓷结合。由此,铝酸镁凝胶粉有利于提高耐火泥的强度和粘结性能,避免了现有技术耐火泥含低熔点烧结结合剂的缺陷。另外,现有部分耐火泥选择采用液体溶胶,但钢厂现场环境温度高,液体溶胶容易失效不利于保存,因此本发明采用的铝酸镁凝胶粉能避免此问题。

28.本发明中外加六偏磷酸钠作为减水剂。耐火泥施工应用前需要加入大量的水,在保证可施工性能的前提下,加水量越少越好,使得耐火泥致密性及强度更好。因此,需要加

入减水剂来减少施工加水量,常用减水剂为聚磷酸盐及聚羧酸盐。但本发明为镁质耐火泥,施工后含mgo.sio

2.

h2o体系水化产物,有研究表明在该体系中聚羧酸减水剂对镁质耐火泥水化速度控制无影响,而六偏磷酸钠作为减水剂可以调节材料水化速率,这主要是由于六偏磷酸钠为mg

2

络合剂,能形成稳定的络合物包裹在mgo颗粒表面,从而起到了缓凝的作用,由此能起到较好的减水作用,同时耐火泥硬化速度可控,保证耐火泥足够的可施工时间。

29.本发明中外加羧甲基纤维素,其在耐火泥中起保水作用,使耐火泥在砌筑时有足够的施工揉动时间,保证砌缝饱满。

30.根据上述精炼钢包用高强镁质耐火泥,其具体制备方法为:各原料及外加剂按照重量百分数比例称重,加水在搅拌机内充分搅拌均匀,包装装袋即制成耐火泥成品。

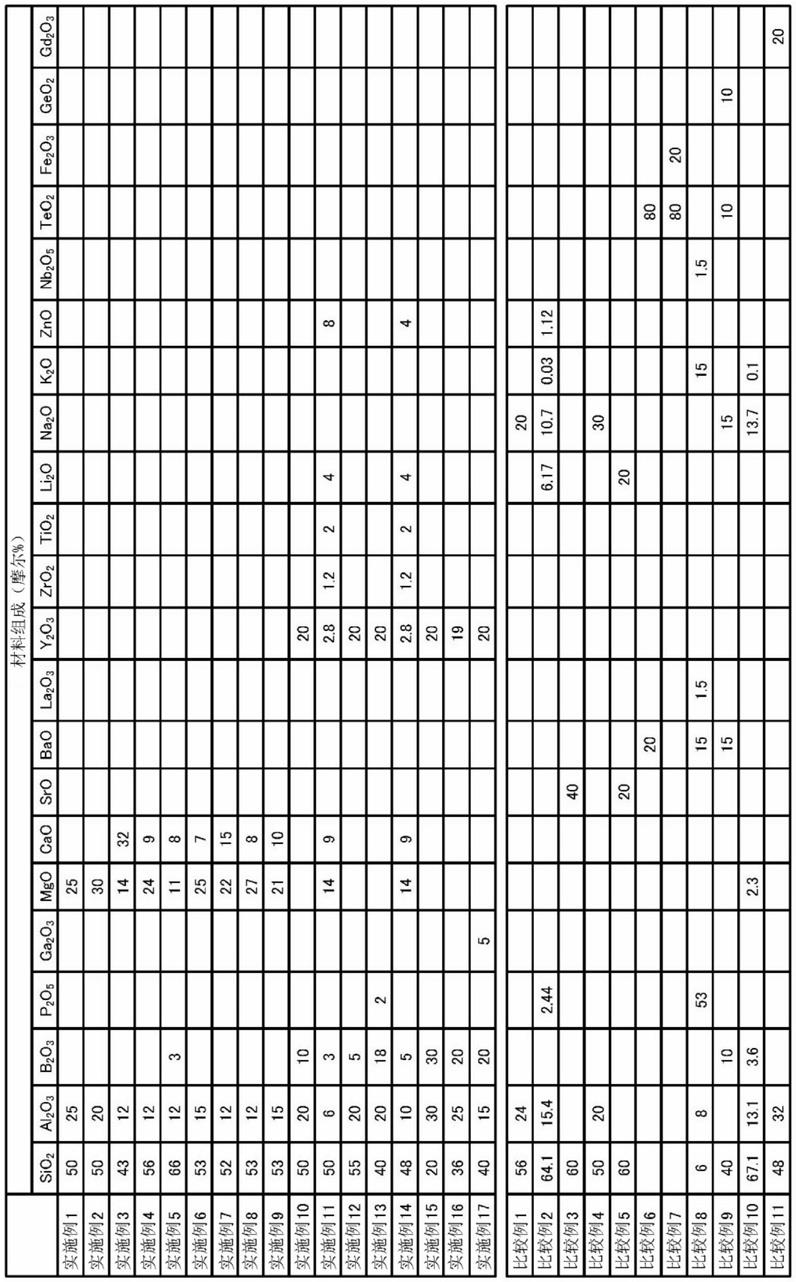

31.表1列出了实施例1~5的原料的具体重量百分比(wt%)。

32.表1实施例1~5按表1中的原料和外加剂比例搅拌成泥浆,粘结在钢包用耐火砖上,按照国家或行业耐火材料测试方法,对耐火泥的物理化学性能和相关技术指标进行测试。具体地,粘结抗折强度按gb/t 22459.4方法测试,烧后线变化率按gb/t 5988方法测试,耐火度按gb/t 7322方法测试,化学组成分析按gb/t 5069方法测试。

33.表2列出了实施例1~5与比较例(现有钢包耐火泥)的具体的物理化学性能与相关技术指标。其中,粘结抗折强度测试采用的是钢包镁碳砖粘结。

34.表2

由表2中可以得出,实施例1~5在不同温度下粘结抗折强度有明显提高,高温下烧后线收缩减少、表现出更好的高温体积稳定性,耐火度提高至1800℃以上,能抵抗精炼钢包超高温的冶炼条件。由此,本发明在各方面的物理化学性能表现更佳。

35.本发明精炼钢包用高强镁质耐火泥采用多种结合技术的组合,避免了低熔物的烧结结合剂,对钢包用的各种耐火砖有更好的粘结性能,在应用过程的各个温度阶段耐火泥皆具有较好的强度。本发明加水后施工性能好、致密粘稠、粘结性能好,而且粘结强度、耐火度、收缩率关键性能都优于现有耐火泥,从而保证了本发明耐火泥能提供优异的应用效果,提高了钢包整体性,减少了钢包工作衬裂纹及渗冷钢等异常现象,确保钢包整体寿命和安全。

36.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。