1.本公开整体涉及用于气体涡轮引擎的集成燃烧喷嘴。更具体地,本公开涉及用于集成燃烧喷嘴的各种冷却部件。

2.关于联邦资助的研究或开发的声明

3.本发明是在美国能源部授予的合同号de-fe0023965下通过政府支持完成的。政府对本发明享有一定的权利。

背景技术:

4.涡轮机用于各种工业和应用中以用于能量传递目的。例如,气体涡轮引擎通常包括压缩机区段、燃烧区段、涡轮区段和排气区段。压缩机区段逐渐增加进入气体涡轮引擎的工作流体的压力,并且将该压缩的工作流体供应到燃烧区段。经压缩的工作流体和燃料(例如,天然气)在燃烧区段内混合并在燃烧室中燃烧以生成高压和高温燃烧气体。燃烧气体从燃烧区段流入涡轮区段,在该涡轮区段中燃烧气体膨胀以做功。例如,涡轮区段中燃烧气体的膨胀可使连接到例如发电机的转子轴旋转以产生电力。然后燃烧气体经由排气区段离开气体涡轮。

5.在许多涡轮机燃烧器中,燃烧气体通过至少部分地由燃烧衬套限定的热气体路径朝向气体涡轮的涡轮区段的入口传送,该燃烧衬套从燃料喷嘴向下游延伸并终止于涡轮区段的入口处。因此,涡轮区段内的高燃烧气体温度通常对应于燃烧气体与涡轮之间更大的热能和动能传递,从而增强涡轮机的总体功率输出。然而,高燃烧气体温度可导致燃烧器的各种部件的腐蚀、蠕变和/或低循环疲劳,从而限制其总体耐久性。

6.因此,有必要冷却燃烧器的部件,这通常通过将冷却介质(诸如来自压缩机区段的压缩工作流体)传送至燃烧衬套的各个部分来实现。然而,利用来自压缩机区段的大部分压缩工作流体可能不利地影响涡轮机的总体操作效率,因为这减少了涡轮区段中使用的工作流体的量。

7.因此,本领域中期望一种用于冷却涡轮机燃烧器的改进的系统。具体地,一种有效利用来自压缩机的压缩工作流体的系统将是有用的。

技术实现要素:

8.根据本公开的组件和方法的各方面和优点将在以下描述中部分地阐述,或者可从描述中显而易见,或者可通过该技术的实践来学习。

9.根据一个实施方案,提供了一种冲击面板。该冲击面板被配置为向外表面提供冲击冷却。该冲击面板具有沿外表面设置的冲击板。该冲击板限定多个冲击孔,该多个冲击孔将离散射流形式的冷却剂朝向该外表面引导。该冲击面板包括从该冲击板延伸至收集管道的入口部分。至少一个支撑件联接到该冲击板以及该入口部分和该收集管道中的至少一者。

10.根据另一个实施方案,提供了一种集成燃烧器喷嘴。该集成燃烧器喷嘴包括在内

衬套部段和外衬套部段之间径向延伸的燃烧衬套。该燃烧衬套包括前端部分、后端部分、第一侧壁和第二侧壁。该燃烧衬套的该后端部分限定涡轮喷嘴。该集成燃烧器喷嘴进一步包括冲击面板。该冲击面板具有沿该内衬套部段或该外衬套部段中的一者的外表面设置的冲击板。该冲击板限定多个冲击孔,该多个冲击孔将离散射流形式的冷却剂朝向该内衬套部段或该外衬套部段中的一者的该外表面引导。该冲击面板包括从该冲击板延伸至收集管道的入口部分。至少一个支撑件联接到该冲击板以及该入口部分和该收集管道中的至少一者。

11.根据又一个实施方案,提供了一种用于制造冲击面板的方法。该方法包括照射粉末床中的粉末层以形成熔融区域的步骤。该粉末床设置在构建板上。该方法进一步包括通过使涂布器臂从该粉末床的第一侧经过该粉末床而在该粉末床上提供后续粉末层的步骤。该方法进一步包括重复该照射和提供步骤,直到在该构建板上形成该冲击面板。该冲击面板包括限定多个冲击孔的冲击板。该冲击面板进一步包括从该冲击板延伸至收集管道的入口部分。至少一个支撑件联接到该冲击板以及该入口部分和该收集管道中的至少一者。

12.参照以下描述和所附权利要求,本组件和方法的这些和其他特征、方面和优点将变得更好理解。结合到本说明书中并构成其一部分的附图示出了本技术的实施方案,并与描述一起用于解释本技术的原理。

附图说明

13.本说明书中参考附图阐述了涉及本领域的普通技术人员的本发明组件的完整且能够实现的公开内容,包括制造和使用本发明的系统和方法的最佳模式,其中:

14.图1是根据本公开的实施方案的涡轮机的示意图;

15.图2是根据本公开的实施方案的涡轮机的示例性燃烧区段的上游视图;

16.图3是根据本公开的实施方案的从第一侧观察的集成燃烧器喷嘴的透视图;

17.图4是根据本公开的实施方案的从第二侧观察的集成燃烧器喷嘴的透视图;

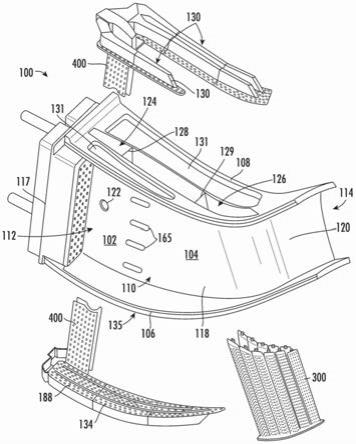

18.图5是根据本公开的实施方案的集成燃烧器喷嘴的透视图,该集成燃烧器喷嘴被示出为具有分解开的各种冷却部件;

19.图6是根据本公开的实施方案的沿着涡轮机的径向方向的集成燃烧器喷嘴的示意性截面视图;

20.图7是根据本公开的实施方案的集成燃烧器喷嘴的外衬套部段的一部分的放大截面视图;

21.图8是根据本公开的实施方案的集成燃烧器喷嘴的内衬套部段的一部分的放大截面视图;

22.图9是根据本公开的实施方案的沿着与集成燃烧器喷嘴的其他部件隔离的两个冲击面板和冷却插件的径向方向r的平面视图;

23.图10是根据本公开的实施方案的沿涡轮机的轴向方向a的冲击面板的面板部段的截面视图;

24.图11是根据本公开的实施方案的沿着涡轮机的径向方向r的图10所示面板部段的平面视图;

25.图12是根据本公开的实施方案的面板部段的截面透视图;

26.图13是根据本公开的实施方案的沿着中心轴线的图10至图12所示面板部段的第一端的平面视图;

27.图14是根据本公开的实施方案的沿着中心轴线的图10至图12所示面板部段的第二端的平面视图;

28.图15是根据本公开的实施方案的用于生成对象的增材制造系统的示意性视图/框图;

29.图16是根据本公开的实施方案的用于制造冲击面板的方法的流程图;

30.图17是根据本公开的实施方案的冲击冷却设备的透视图,该冲击冷却设备与集成燃烧器喷嘴隔离并定位在构建板上,并且其中成排的冲击构件中的一个已被切除;

31.图18是根据本公开的实施方案的沿着涡轮机的径向方向r的集成燃烧器喷嘴的放大截面视图,其中冲击冷却设备定位在集成燃烧器喷嘴的腔体内;

32.图19是根据本公开的实施方案的单个冲击构件的截面视图;

33.图20为根据本公开的实施方案的沿涡轮机的径向方向r的冲击构件和两个相邻冲击构件的一部分的放大截面视图;

34.图21为根据本公开的实施方案的在移除多余材料之前的冲击壁支座的放大视图;

35.图22为根据本公开的实施方案的在移除多余材料之后的冲击壁支座的放大视图;

36.图23为根据本发明的实施方案的用于制造冲击冷却设备的方法的流程图;

37.图24是根据本公开的实施方案的与集成燃烧器喷嘴的其他部件隔离的冷却插件的透视图;

38.图25是根据本公开的实施方案的沿着涡轮机的轴向方向a的冷却插件的截面视图;

39.图26是根据本公开的实施方案的沿着涡轮机的径向方向r的冷却插件的截面视图;

40.图27是根据本公开的实施方案的沿涡轮机的周向方向c的冷却插件的截面视图;并且

41.图28是根据本公开的实施方案的两个相对设置的冷却插件的放大视图。

具体实施方式

42.现在将详细参考本发明组件的实施方案,其一个或多个示例在附图中示出。每个示例是通过解释本发明技术的方式提供的,而不是对本技术的限制。事实上,对于本领域的技术人员显而易见的是,在不脱离受权利要求书保护的本发明技术的范围或实质的情况下,可以在本发明技术中进行修改和变化。例如,作为一个实施方案的一部分示出或描述的特征可以用于另一个实施方案,以产生又一个实施方案。因此,本公开旨在涵盖落入所附权利要求书及其等同物的范围内的这些修改和变化。

43.具体实施方式使用数字和字母名称指代附图中的特征结构。附图和说明书中的相似或类似的名称已经用于指代本发明的相似或类似的部件。如本文所用,术语“第一”、“第二”和“第三”可以互换使用,以将一个部件与另一个部件区分开来,并且不旨在表示各个部件的位置或重要性。

44.如本文所用,术语“上游”(或“向上”)和“下游”(或“向下”)是指相对于流体通路中

的流体流动的相对方向。例如,“上游”是指流体从其流动的方向,并且“下游”是指流体向其流动的方向。术语“径向地”是指基本垂直于特定部件的轴向中心线的相对方向,术语“轴向地”是指与特定部件的轴向中心线基本平行和/或同轴对准的相对方向,并且术语“周向地”是指围绕特定部件的轴向中心线延伸的相对方向。近似术语,诸如“大体”、“基本上”、“大约”或“约”包括在大于或小于指定值的百分之十内的值。当在角度或方向的上下文中使用时,此类术语包括在大于或小于所述角度或方向的十度内。例如,“大体竖直”包括沿任何方向(例如,顺时针或逆时针)在竖直的十度内的方向。

45.本文所用的术语仅用于描述特定实施方案的目的,并且不旨在进行限制。如本文所用,单数形式“一个”、“一种”和“该”旨在也包括复数形式,除非上下文另有明确地指出。将进一步理解,当在说明书中使用时,术语“包括”和/或“包含”指定存在陈述特征、整数、步骤、操作、元件和/或部件,但是不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、部件和/或它们的组。

46.现在参见附图,图1示出了涡轮机的一个实施方案的示意图,该涡轮机在所示实施方案中是气体涡轮10。尽管本文示出并描述了工业或陆基气体涡轮,但除非在权利要求书中另外指明,否则本公开不限于陆基和/或工业气体涡轮。例如,如本文所述的本发明可用于任何类型的涡轮机,包括但不限于蒸汽涡轮、飞行器气体涡轮或船用气体涡轮。

47.如图所示,气体涡轮10一般包括入口区段12、设置在入口区段12的下游的压缩机14、设置在压缩机14的下游的燃烧区段16、设置在燃烧区段16的下游的涡轮18以及设置在涡轮18的下游的排气区段20。此外,气体涡轮10可包括一个或多个轴22,该一个或多个轴将压缩机14联接到涡轮18。

48.在操作期间,空气24流过入口区段12并进入压缩机14,在该处空气24逐渐被压缩,从而将压缩空气26提供给燃烧区段16。压缩空气26的至少一部分与燃料28在燃烧区段16内混合,并且被燃烧以产生燃烧气体30。燃烧气体30从燃烧区段16流入涡轮18中,其中能量(动能和/或热能)从燃烧气体30传递到转子叶片(未示出),从而使轴22旋转。然后,机械旋转能量可用于各种目的,诸如为压缩机14供电和/或发电。然后,离开涡轮18的燃烧气体30可以经由排气区段20从气体涡轮10排出。

49.图2提供了根据本公开的各个实施方案的燃烧区段16的上游视图。如图2所示,燃烧区段16可至少部分地被外部或压缩机排放壳体32包围。压缩机排放壳体32可至少部分地限定高压室34,该高压室至少部分地包围燃烧器16的各种部件。高压室34可以与压缩机14(图1)流体连通,以从该压缩机接收压缩空气26。在各种实施方案中,如图2所示,燃烧区段16包括分段环形燃烧系统36,该分段环形燃烧系统包括围绕气体涡轮10的轴向中心线38周向布置的多个集成燃烧器喷嘴100,该轴向中心线可与气体涡轮轴22重合。

50.图3提供了从第一侧观察的集成燃烧器喷嘴100的透视图。类似地,图4提供了根据本公开的实施方案的从第二侧观察的集成燃烧器喷嘴100的透视图。如图2、图3和图4共同所示,分段环形燃烧系统36包括多个集成燃烧器喷嘴100。如本文进一步所述,每个燃烧器喷嘴100包括第一侧壁116和第二侧壁118。在特定实施方案中,基于侧壁与下游涡轮喷嘴120的对应压力侧和吸力侧的集成,第一侧壁是压力侧壁,而第二侧壁是吸力侧壁。应当理解,本文对压力侧壁和吸力侧壁的任何引用代表特定实施方案,此类引用便于讨论,并且此类引用并非旨在限制任何实施方案的范围,除非特定上下文另有规定。

51.如图3和图4共同所示,每个周向相邻的一对燃烧器喷嘴100限定相应的主燃烧区102和两者之间的相应的辅助燃烧区104,从而形成主燃烧区102和辅助燃烧区104的环形阵列。主燃烧区102和辅助燃烧区104分别通过燃烧衬套110与相邻的主燃烧区102和辅助燃烧区104周向分离或流体隔离。

52.如图3和图4共同所示,每个燃烧器喷嘴100包括内衬套部段106、外衬套部段108以及在内衬套部段106与外衬套部段108之间延伸的中空或半中空燃烧衬套110。可以设想,多于一个(例如,2个、3个、4个或更多个)燃烧衬套110可定位在内衬套部段106和外衬套部段108之间,从而减少需要密封的相邻内衬套部段之间的接头的数量。为了易于在本文中讨论,将参考在相应的内衬套部段106和外衬套部段108之间具有单个燃烧衬套110的集成燃烧器喷嘴100,但是不需要衬套部段与燃烧衬套的2∶1比率。如图3和图4所示,每个燃烧衬套110包括前端部分或上游端部分112、后端部分或下游端部分114、在图3所示的特定示例实施方案中为压力侧壁的第一侧壁116以及在图4所示的特定示例实施方案中为吸力侧壁的第二侧壁118。

53.分段环形燃烧系统36进一步包括燃料喷射模块117。在所示的示例实施方案中,燃料喷射模块117包括多个燃料喷嘴。燃料喷射模块117被配置用于安装在相应燃烧衬套110的前端部分112中。出于本文说明的目的,包括多个燃料喷嘴的燃料喷射模块117可被称为“束筒燃料喷嘴”。然而,燃料喷射模块117可包括或包含任何类型的燃料喷嘴或燃烧器(诸如旋涡燃料喷嘴或旋流喷嘴),并且除非如此具体叙述,否则权利要求不应限于束筒燃料喷嘴。

54.每个燃料喷射模块117可至少部分地在两个周向相邻的燃烧衬套110之间周向地延伸和/或至少部分地在相应燃烧器喷嘴100的相应内衬套部段106和外衬套部段108之间径向地延伸。在轴向分级燃料喷射操作期间,燃料喷射模块117向相应的主燃烧区102提供预混燃料和空气(即,第一可燃混合物)的流。

55.在至少一个实施方案中,如图3和图4所示,燃烧衬套110中的一个或多个的下游端部分114过渡到大体翼面型涡轮喷嘴120中,该喷嘴引导燃烧产物朝向涡轮叶片流动并使其加速。因此,每个燃烧衬套110的下游端部分114可被认为是没有前缘的翼面。当集成燃烧器喷嘴100安装在燃烧区段16内时,涡轮喷嘴120可紧邻涡轮18的涡轮转子叶片的级的上游定位。

56.如本文所用,术语“集成燃烧器喷嘴”是指包括燃烧衬套110、位于燃烧衬套下游的涡轮喷嘴120、从燃烧衬套110的前端112延伸到后端114的内衬套部段106(由涡轮喷嘴120体现)以及从燃烧衬套110的前端112延伸到后端114的外衬套部段108(由涡轮喷嘴120体现)的无缝结构。在至少一个实施方案中,集成燃烧器喷嘴100的涡轮喷嘴120用作第一级涡轮喷嘴并且定位在涡轮转子叶片的第一级的上游。

57.如上所述,一个或多个集成燃烧器喷嘴100形成为包括内衬套部段106、外衬套部段108、燃烧衬套110和涡轮喷嘴120的一体或单体结构或主体。集成燃烧器喷嘴100可经由铸造、增材制造(诸如3d印刷)或其他制造技术制成为集成或无缝部件。通过将燃烧器喷嘴100形成为单体或集成部件,可减少或消除对燃烧器喷嘴100的各种特征之间的密封的需要,可减少零件数量和成本,并且可简化或消除组装步骤。在其他实施方案中,燃烧器喷嘴100可诸如通过焊接来制造,或者可由不同的制造技术形成,其中用一种技术制成的部件接

合到由相同或另一种技术制成的部件。

58.在特定实施方案中,每个集成燃烧器喷嘴100的至少一部分或全部可由陶瓷基体复合物(cmc)或其他复合材料形成。在其他实施方案中,每个集成燃烧器喷嘴100的一部分或全部(更具体地,涡轮喷嘴120或其后缘)可由高度抗氧化的材料制成(例如,涂覆有热障涂层),或者可涂覆有高度抗氧化的材料。

59.在另一个实施方案(未示出)中,燃烧衬套110中的至少一个可渐缩到与燃烧衬套110的纵向(轴向)轴线对齐的后缘。即,燃烧衬套110可不与涡轮喷嘴120集成。在这些实施方案中,可能期望具有不均匀数量的燃烧衬套110和涡轮喷嘴120。锥形燃烧衬套110(即,没有集成涡轮喷嘴120的那些)可以与具有集成涡轮喷嘴120的燃烧衬套110(即,集成燃烧器喷嘴100)交替使用或以一些其他模式使用。

60.燃烧衬套110中的至少一个可包括至少一个交叉火焰管(或横越火焰管)122,该交叉火焰管延伸穿过相应燃烧衬套110的压力侧壁116和吸力侧壁118中的相应开口。交叉火焰管122允许周向相邻的在周向相邻的集成燃烧器喷嘴100之间的周向相邻的主燃烧区102的交叉火焰和点火。

61.在许多实施方案中,如图3所示,每个燃烧衬套110可包括沿压力侧壁116限定的多个径向间隔开的压力侧喷射出口164,压力侧燃料喷射器160可延伸穿过该压力侧喷射出口(图6)。如图4所示,每个燃烧衬套110可包括沿吸力侧壁118限定的多个径向间隔开的吸力侧喷射出口165,吸力侧燃料喷射器161可延伸穿过该吸力侧喷射出口(图6)。每个相应的主燃烧区102被限定在一对周向相邻的集成燃烧器喷嘴100的对应压力侧喷射出口164和/或吸力侧喷射出口165的上游。每个辅助燃烧区104被限定在该对周向相邻的集成燃烧器喷嘴100的对应压力侧喷射出口164和/或吸力侧喷射出口165的下游。尽管多个压力侧喷射出口164在图2中被示出为相对于集成燃烧器喷嘴100的轴向中心线驻留在公共径向或喷射平面中,或者在距燃料喷射面板110的下游端部分114的公共轴向距离处,但是在特定实施方案中,压力侧喷射出口164中的一个或多个压力侧喷射出口可相对于径向相邻的压力侧喷射出口164轴向交错,从而针对特定压力侧喷射出口164偏移压力侧喷射出口164至下游端部分114的轴向距离。类似地,尽管图4示出了在公共径向或喷射平面中或在距燃料喷射面板110的下游端部分114的公共轴向距离处的多个吸入侧喷射出口165,但是在特定实施方案中,吸力侧喷射出口165中的一个或多个吸力侧喷射出口可相对于径向相邻的吸力侧喷射出口165轴向交错,从而针对特定吸力侧喷射出口165偏移压力侧喷射出口165至下游端部分114的轴向距离。

62.在分段环形燃烧系统36的操作期间,可能需要冷却每个集成燃烧器喷嘴100的压力侧壁116、吸力侧壁118、涡轮喷嘴120、内衬套部段106和/或外衬套部段108中的一者或多者,以便整体增强每个集成燃烧器喷嘴100和分段环形燃烧系统36的机械性能。为了适应冷却要求,每个集成燃烧器喷嘴100可包括各种空气通道或腔体,并且各种空气通道或腔体可与形成在压缩机排放壳体32内的高压室34和/或与限定在每个燃烧衬套110内的预混合空气室144流体连通。

63.图5示出了根据本公开的实施方案的集成燃烧器喷嘴100的透视图,该集成燃烧器喷嘴被示出为具有分解开的各种冷却部件。在各种实施方案中,如图所示,每个燃烧衬套110的内部部分可限定在压力侧壁116和吸力侧壁118之间,并且可通过一个或多个肋128、

129隔成各种空气通道或腔体124、126。在特定实施方案中,空气腔体124、126可从压缩机排放壳体32或其他冷却源接收空气。肋或隔板128、129可以在燃烧衬套110的内部部分内延伸以至少部分地形成或分离多个空气腔体124、126。在特定实施方案中,肋128、129中的一些或全部可为燃烧衬套110的压力侧壁116和/或吸力侧壁118提供结构支撑。

64.在特定实施方案中,如图5所示,每个集成燃烧器喷嘴100可包括沿着外衬套部段108的外表面131延伸的一个或多个外冲击面板130。外冲击面板130可具有对应于外衬套部段108的形状或形状的一部分的形状。在许多实施方案中,外冲击面板130可限定多个冲击孔139,该多个冲击孔限定在沿外冲击面板130的各种位置处(图7)。在许多实施方案中,如图3和图4中最佳所示,外冲击面板130可设置在腔体124、126的两侧,以便向整个外衬套部段108提供冲击冷却。

65.类似地,每个集成燃烧器喷嘴100可包括沿着内衬套部段106的外表面135延伸的内冲击面板134。内冲击面板134可具有对应于内衬套部段106的形状或形状的一部分的形状。在许多实施方案中,如图3和图4中最佳所示,内冲击面板134可设置在腔体124、126的两侧,以便向整个内衬套部段106提供冲击冷却。

66.如图5所示,集成燃烧器喷嘴100中的一个或多个集成燃烧器喷嘴可进一步包括靠近燃烧衬套110的前端112定位的冷却插件400和靠近燃烧衬套110的后端114定位的冲击冷却设备300。如下文所示和所详述,冷却插件可定位在腔体124内,使得冷却插件400容纳在燃烧衬套110的内部内以向其提供冷却。相似地,冲击冷却设备300可容纳在腔体126内,使得冲击冷却设备300容纳在燃烧衬套110的内部内以向其提供冷却。如下文更详细地描述,冷却插件400和冲击冷却设备300两者可形成为基本上中空(或半中空)的结构,在一端或两端具有与空气腔体126互补的形状的开口。在操作期间,来自压缩机排放壳体32的空气可流过冷却插件400和/或冲击冷却设备300中的一者或两者,其中空气可作为离散射流流过冲击孔,其冲击燃烧衬套110的内表面,从而允许热从燃烧衬套110的内表面对流地传递到冷却空气。如下面详细讨论的,在冲击燃烧衬套110的内表面之后,穿过冷却插件400和/或冲击冷却设备300的空气的一部分可通过燃烧衬套110朝向燃料喷射器流动,其中空气可与燃料混合并用于在辅助燃烧区104中燃烧。以这种方式,用于冷却燃烧衬套110的空气也用于在涡轮区段18中做功,从而提高气体涡轮10的总效率。

67.在许多实施方案中,如图所示,两个冷却插件400可安装在空气腔体124内,诸如穿过内衬套部段106安装的第一冷却插件400和穿过外衬套部段108安装的第二冷却插件400。当集成燃烧器喷嘴100包括交叉火焰管122时,此类组件可能是有用的,该交叉火焰管防止单个冲击空气插件400穿过腔体124的径向尺寸插入。另选地,两个或更多个冲击空气插件400可在轴向方向a(轴向方向a在例如图6中表示)上顺序地定位在给定腔体内,例如,在交叉火焰管122的任一侧上。

68.图6示出了根据本公开的实施方案的集成燃烧器喷嘴100的示意性截面视图。如图6所示,集成燃烧器喷嘴100可进一步包括压力侧燃料喷射器160。在许多实施方案中,集成燃烧器喷嘴100可包括沿着径向方向r彼此间隔开的多个压力侧燃料喷射器160。例如,每个压力侧燃料喷射器160可从定位在燃烧衬套110内的靠近吸力侧壁118的入口162延伸至压力侧喷射出口164。类似地,在许多实施方案中,集成燃烧器喷嘴100可包括沿着径向方向r彼此间隔开的多个吸力侧燃料喷射器161。例如,每个吸力侧燃料喷射器161可从定位在燃

烧衬套110内的靠近压力侧壁116的入口166延伸到吸力侧喷射出口165。燃料喷射器160、161可向主燃烧区102下游的辅助燃烧区104提供燃料和空气的辅助混合物,以便在燃烧气体进入涡轮区段18并用于做功之前提高燃烧气体的温度。

69.在各种实施方案中,如图6所示,燃料喷射器160、161可轴向定位在冷却插件400和冲击冷却设备300之间。在特定实施方案中,压力侧燃料喷射器160可轴向定位在冲击冷却设备300与吸力侧燃料喷射器161之间。同样,吸力侧燃料喷射器161可轴向定位在冷却插件400与压力侧燃料喷射器160之间。

70.在特定实施方案中,集成燃烧器喷嘴100可包括框架168和肋128、129。框架168可围绕燃料喷射器160、161延伸并支撑该燃料喷射器。此外,框架168可至少部分地限定空气在进入燃料喷射器160、161之前行进的路径。肋128、129中的每者可在压力侧壁116和吸力侧壁118之间延伸。如图6所示,肋128、129可以包括穿过其限定的一个或多个开口,以便提供燃料喷射器160、161与冷却插件400或冲击冷却设备300之间的流体连通。

71.如图所示,各种箭头示出了燃烧衬套110内的空气的流动路径。例如,集成燃烧器喷嘴100可进一步包括预冲击空气152和冲击后空气或用过的冷却空气154。如图6所示,预冲击空气152可经由分别限定在壁402、403中的每者上的第一多个冲击孔404(图24)和第二多个冲击孔405(图25)离开冷却插件400。类似地,预冲击空气152可经由限定在每个冲击构件302(图17)上的多个冲击孔304离开冲击冷却设备300。冲击孔304、404、405的尺寸和定向可被设定成引导预冲击空气152以离散射流形式冲击在压力侧壁116的内表面156或吸力侧壁118的内表面158上。离散的空气射流冲击(或撞击)内表面156、158并在内表面上产生薄的空气边界层,这允许壁116、118与空气之间的最佳热传递。例如,冲击孔304、404、405可以定向预冲击空气,使得其垂直于其撞击的表面,例如壁116、118的内表面156、158。一旦空气已冲击在内表面156、158上,可将其称为“冲击后空气”和/或“用过的冷却空气”,因为空气已经历能量传递并因此具有不同的特性。例如,用过的冷却空气154可具有比预冲击空气152更高的温度和更低的压力,因为用过的冷却空气154已在冲击过程期间从燃烧衬套110移除热。

72.参考离开冲击冷却设备300的空气的流动路径,如图6所示,预冲击空气152经由多个冲击孔304离开每个冲击构件302并且冲击在侧壁116、118的内表面156、158上。此时,空气通过从侧壁116、118移除热而经历能量传递,从而成为冲击后空气154。然后,冲击后空气154反转方向并流过限定在冲击构件302之间的间隙172(图18)。如图6所示,冲击冷却设备300可进一步限定收集通路174,该收集通路从限定在冲击构件302之间的间隙172接收冲击后空气154。间隙172和收集通路174均有利地为冲击后空气154提供远离预冲击空气152行进的路径。这是有利的,因为其防止冲击后空气154阻碍(即,流过和扰乱)预冲击空气152的流动,这允许预冲击空气152保持其高速并且有效地冷却壁116、118。一旦冲击后空气154位于收集通路174内,其可沿着大体与轴向方向a相反的方向(即,与燃烧气体的方向相反的方向)流动。如图6所示,冲击后空气154可以从收集通路174流过限定在肋129中的一个或多个孔,围绕压力侧燃料喷射器160流动,并且流入吸力侧燃料喷射器161的入口166中。以这种方式,流过冲击冷却设备300的所有空气都用于冲击冷却和燃烧气体生成两者,这使来自压缩机区段14的废空气的量最小化,从而提高了气体涡轮10的总体性能。

73.现在参见离开冷却插件400的空气的流动路径,如图6所示,预冲击空气152可经由

多个冲击孔404、405离开壁402、403并冲击在侧壁116、118的内表面156、158上。此时,空气通过从侧壁116、118移除热而经历能量传递,从而成为冲击后空气154。然后一部分冲击后空气154随后改变方向并且沿着与轴向方向a相反的方向(即,与燃烧气体的方向相反的方向)流动。如图6所示,冲击后空气154然后可反转方向并行进穿过限定在壁402、403之间的收集通路406。收集通路406可将冲击后空气154朝向压力侧燃料喷射器160引导。以这种方式,收集通路406有利地为冲击后空气154提供远离预冲击空气152行进的路径。这是有利的,因为其防止冲击后空气154阻碍(即,流过和扰乱)预冲击空气152的流动,这允许预冲击空气152保持其高速并且有效地冷却壁116、118。一旦冲击后空气154位于收集通路406内,可将其引向压力侧燃料喷射器160的入口162。例如,冲击后空气154可以从收集通路406流过限定在肋128中的一个或多个开口,围绕吸力侧燃料喷射器161流动,并流入压力侧燃料喷射器160的入口162。以这种方式,流过冷却插件400的所有空气都用于冲击冷却和燃烧气体生成两者,这使来自压缩机区段14的废空气的量最小化,从而提高了气体涡轮10的总体性能。

74.图7示出了根据集成燃烧器喷嘴100的示例性实施方案的外衬套部段108的一部分的放大截面视图,并且图8示出了内衬套部段106的一部分的放大截面视图。在许多实施方案中,集成燃烧喷嘴100可包括在燃烧衬套110的任一侧上的外冲击面板130和内冲击面板134,以便向整个外衬套部段108和内衬套部段106提供冲击冷却。

75.如图7和图8所示,外冲击面板130和内冲击面板134两者可包括分别沿着外衬套部段108和内衬套部段106的外表面131、135设置的冲击板136。例如,外冲击面板130的冲击板136可沿着外衬套部段108的外表面131(即径向外表面)设置。类似地,内冲击面板134的冲击板136可沿着内衬套部段106的外表面135(即径向内表面)设置。在示例性实施方案中,如图所示,每个冲击板136可沿径向方向r与相应的外表面131、135间隔开,以在它们之间形成冷却流动间隙138。例如,相对于外冲击面板130,冲击板136可沿径向方向r与外衬套部段的外表面131向外间隔开,从而在两者之间形成冷却流动间隙138。类似地,内冲击面板134的冲击板136可沿径向方向r与内衬套部段106的外表面135向内间隔开,从而在两者之间形成冷却流动间隙138。

76.如图7和图8所示,各种箭头可表示空气在冲击面板130、134内的流动路径。在示例性实施方案中,高压室34可经由多个冲击孔139与冷却流动间隙138流体连通,该多个冲击孔沿径向方向r穿过冲击板136限定。具体地,冲击孔139的尺寸和定向可被设定成引导来自高压室34的预冲击空气152以离散射流形式冲击在外衬套部段108和内衬套部段106的外表面131、135上。然后,离散的预冲击空气射流152可以冲击(或撞击)外表面131、135并在外表面131、135上形成薄的空气边界层,这允许在衬套部段106、108与空气之间最佳的热传递。一旦空气已冲击在外表面131、135上,可将其称为“冲击后空气”和/或“用过的冷却空气”,因为空气已经历能量传递并因此具有不同的特性。例如,用过的冷却空气154可具有比预冲击空气152更高的温度和更低的压力,因为它在冲击过程期间从燃烧衬套部段106、108移除了热。

77.在示例性实施方案中,入口部分140从冲击板136延伸至收集管道142。如图7所示,收集管道142可限定收集通道144,该收集通道经由入口部分140从冷却流动间隙138接收冲击后空气154,并且将冲击后空气154朝向冷却插件400的低压入口408引导以在燃料喷射器

160、161(图6)内使用。在许多实施方案中,如图7所示,入口部分140可在冷却流动间隙138和收集通道144之间提供通路。例如,入口部分140可直接从冲击板136延伸到收集管道142,使得入口部分140将冷却流动间隙138直接流体地联接到收集通道144。在各种实施方案中,如图10所示,入口部分140可包括彼此间隔开的侧壁150。侧壁150可沿冲击板130彼此平行地轴向延伸,使得它们限定穿过冲击板136的长形狭槽形开口188(图11)以供冲击后空气154通过。

78.在特定实施方案中,如图10所示,每个收集管道142可具有限定矩形区域的截面形状。例如,每个收集管道142可包括径向向内的壁146、径向向外的壁148以及在径向向内的壁146和径向向外的壁148之间延伸的侧壁141。在特定实施方案中,收集管道142的侧壁141可彼此平行并且长于径向向内/向外的壁146、148,这有利地允许收集管道142具有较大的收集区域而不与冲击孔139重叠并且导致对高压室34与冷却流动间隙138之间的气流的阻碍。在其他实施方案(未示出)中,收集管道可具有任何合适的截面形状,诸如圆形、椭圆形、菱形、正方形或其他合适的多边形形状,并且因此不应限于任何特定的截面形状,除非在权利要求中具体地叙述。

79.如图10所示,入口部分140可限定第一宽度176,并且收集管道142可限定第二宽度178。更具体地,第一宽度176可限定在入口部分140的侧壁150之间。类似地,收集管道142的第二宽度178可限定在收集管道142的侧壁141之间。可能有利的是,使第一宽度176相对于收集管道142的第二宽度178尽可能小,以便使可由冲击板136冲击冷却的区域量最大化。例如,在示例性实施方案中,收集管道142的第二宽度178可大于入口部分140的第一宽度176。

80.在许多实施方案中,如图9所示,收集管道142可为第一收集管道142

′

,并且冲击面板130可进一步包括从冲击面板130延伸的第二收集管道142

″

。如图所示,第一收集管道142

′

和第二收集管道142

″

可彼此间隔开并且可在轴向方向a上大体平行于彼此延伸。在此类实施方案中,每个收集管道142

′

、142

″

可经由相应的入口部分140联接到冲击板136,这在冷却流动间隙138和收集通道144之间提供通路。例如,相应的入口部分140可各自直接从冲击板136延伸到收集管道142,使得它们将冷却流动间隙138直接流体地联接到相应的收集通道144。

81.图9示出了沿着两个冲击面板131和与集成燃烧器喷嘴的其他部件隔离的冷却插件400的径向方向r的平面视图。如图9所示,冲击面板131可代表外冲击面板130和/或内冲击面板134中的任一者或两者。在许多实施方案中,每个冲击面板130可联接到冷却插件400的低压入口408。在特定实施方案中,每个收集管道142可以经由连接管道180联接到低压入口408。在一些实施方案(未示出)中,收集管道142可直接联接到冷却插件400的相应低压入口408。如下文所详述,冷却插件400的低压入口408可与收集通路406直接流体连通,并且因此与吸力侧燃料喷射器161流体连通。以这种方式,收集管道142有利地为冲击后空气154提供通路以行进到燃料喷射器,在燃料喷射器处,它们可用于在辅助燃烧区104内产生燃烧气体。

82.在许多实施方案中,冲击面板130可以是从前端连续延伸到后端的单个主体。然而,在示例性实施方案中,如图9所示,冲击面板130可包括彼此联接的多个面板部段182。例如,在许多实施方案中,冲击面板130可包括两个面板部段182,诸如联接在一起的前部段184和后部段186。在其他实施方案中,冲击面板可包括三个或更多个部段,诸如前部段184、

中间部段185和后部段在此类实施方案中,前部段184和后部段186可各自独立地联接到中间部段185,如图所示。将冲击面板130划分成面板部段182可有利地允许一次诸如通过增材制造来制造更多数量的冲击面板130,这可节省生产成本。

83.如图11中的隐藏线所示,每个面板区段182的入口部分140可进一步限定穿过相应冲击板136的长形狭槽开口188,该长形狭槽开口允许冲击后空气154从冷却间隙流入收集管道142中。在一些实施方案(未示出)中,长形狭槽开口188可在面板部段182之间是连续的。

84.在各种实施方案中,如图9所示,每个收集管道142可在截面上从前端190收拢到后端192,即在轴向方向a上收拢。更具体地,收集管道142的侧壁141可朝向彼此从冲击面板130的前端190收拢到后端,从而随着收集管道142在轴向方向a上延伸逐渐减小收集管道的第二宽度178和截面区域。从冲击面板130的前端190到后端192逐渐减小收集管道142的截面区域可有利地影响冲击后空气154朝向冷却插件400流动,即,在与轴向方向相反的方向上流动。

85.在操作中,收集管道142可从冷却流动间隙138接收用过的冷却空气。如本文所用,术语“冲击后空气”和/或“用过的冷却空气”是指已经冲击在表面上并因此经历能量传递的空气。例如,用过的冷却空气可具有比冲击在外表面131、135上之前更高的温度和更低的压力,这使得用过的冷却空气不能在集成燃烧喷嘴内进一步冷却。然而,收集管道142有利地收集用过的冷却空气并将其朝向一个或多个燃料喷射器(例如,燃料喷射模块117和/或燃料喷射器160和161中的一者或两者)引导,以在主燃烧区102或辅助燃烧区104中使用。以这种方式,冲击面板130通过以下步骤有效地利用来自高压室34的空气:首先利用空气来冷却衬套部段106、108,然后使用空气来产生为涡轮区段18提供动力的燃烧气体。

86.在许多实施方案中,每个面板部段182可以一体地形成为单个部件。即,每个子部件(例如冲击板136、入口部分140、收集管道142和面板部段182的任何其他子部件)可以一起制造为单个主体。在示例性实施方案中,这可通过利用本文所述的增材制造系统1000来完成。然而,在其他实施方案中,可使用其他制造技术,诸如铸造或其他合适的技术。就这一点而言,利用增材制造方法,冲击面板130的每个面板部段182可一体地形成为单件连续金属,并且因此可包括与现有设计相比更少的子部件和/或接头。通过增材制造一体形成每个面板部段182可有利地改善总体组装过程。例如,一体形成减少了必须组装的单独零件的数量,从而减少了相关联的时间和总组装成本。另外,可有利地减少与例如泄漏、单独零件之间的接头质量和总体性能相关的现有问题。在一些实施方案中,整个冲击面板130可一体形成为单个部件。

87.图10示出了根据本公开的实施方案的冲击面板130的面板部段182沿轴向方向a的截面视图,并且图11示出了面板部段182沿径向方向r的平面视图。应当理解,图10和图11所示的面板部段182的特征可结合到本文所述的任何面板部段(诸如前部段184、中间部段185和/或后部段186)中。

88.如图10和图11所示,面板部段182可进一步包括一个或多个支撑件194,该一个或多个支撑件在入口部分140、收集管道142和冲击板136之间延伸并与它们一体形成,以便为它们提供结构支撑。在各种实施方案中,每个支撑件194可基本上成形为在冲击板136和收集管道142之间延伸的平坦板。在特定实施方案中,每个支撑件194可从与冲击板136一体形

成的第一端196延伸到与收集管道142一体形成的第二端198。在示例性实施方案中,支撑件194可以固定地联接到面板部段182,例如,支撑件194可以是焊接和/或钎焊到面板部段182上的单独部件。以这种方式利用支撑件194为收集管道142提供了附加的结构完整性,这可有利地防止在操作期间由气体涡轮10的振动力对冲击面板130造成的损坏。

89.在特定实施方案中,每个支撑件194包括第一侧197和第二侧199,该第一侧和该第二侧在每个支撑件194的第一端196和第二端198之间延伸,即,在冲击板136和收集管道142之间延伸。如图10所示,第一端196、第二端198、第一侧197和第二侧199可共同限定支撑件194的周边。在许多实施方案中,支撑件194的第一侧197沿着入口部分140的侧壁150中的一个侧壁延伸并与该侧壁一体形成。在示例性实施方案中,支撑件194的第二侧199可以是以角度200从冲击板136延伸的大体直线。

90.例如,在许多实施方案中,每个支撑件194的第二侧199可与冲击板136形成在约10

°

和约75

°

之间的角度200。在其它实施方案中,每个支撑件194的第二侧199可与冲击板136形成在约20

°

和约65

°

之间的角度200。在各种实施方案中,每个支撑件194的第二侧199可与冲击板136形成在约30

°

和约55

°

之间的角度200。在特定实施方案中,每个支撑件194的第二侧199可与冲击板136形成在约40

°

和约50

°

之间的角度200。

91.在示例性实施方案中,第二侧199的角度200可有利地为冲击面板130提供附加的结构支撑,从而防止在气体涡轮10的操作期间对冲击面板130的振动损坏。此外,第二侧199的角度200可在冲击面板130的增材制造过程期间为收集管道142提供额外的结构支撑,这有利地降低了冲击面板130中变形和/或缺陷的可能性。例如,在使用增材制造系统1000(图15)制造时,本文所讨论的第二侧199相对于冲击板136的角度200可防止支撑件194悬伸,即,具有过度的厚度变化。结果,冲击面板130(由于其复杂的几何形状而将难以经由传统手段制造)可使用增材制造系统1000制造,而不会在零件中引起缺陷或变形。

92.如图11所示,每个支撑件194可以与入口部分140形成角度202(如图11中的虚线所示)。更具体地,每个支撑件194可以与入口部分140的侧壁150形成角度202。在许多实施方案中,角度202可以是倾斜的,这有利地允许支撑件194沿着冲击板136进一步延伸。然而,在其他实施方案(未示出)中,支撑件194中的一个或多个支撑件可以垂直于入口部分140。

93.在各种实施方案中,入口部分140的侧壁150与支撑件194之间的角度202可在约10

°

和约90

°

之间。在其他实施方案中,入口部分140的侧壁150与支撑件194之间的角度202可在约20

°

和约70

°

之间。在特定实施方案中,入口部分140的侧壁150与支撑件194之间的角度202可在约30

°

和约60

°

之间。在许多实施方案中,入口部分140的侧壁150与支撑件194之间的角度202可在约40

°

和约50

°

之间。

94.如图11所示,面板标定182可进一步包括中心轴线206,该中心轴线可以大体平行于入口部分140的侧壁150。在许多实施方案中,当面板部段182安装在集成燃烧器100中时,中心轴线206可与气体涡轮10的轴向方向a同轴延伸。在其他实施方案中,当面板部段安装在集成燃烧器喷嘴100中时,中心轴线206可大体平行于轴向方向a延伸。

95.图12示出了根据本公开的实施方案的面板部段182的截面透视图。面板部段182可沿着中心轴线206(图11)从第一端208延伸到第二端210。图13示出了沿着中心轴线206的面板部段182的第一端208的示例性实施方案的平面视图,并且图14示出了沿着中心轴线206的面板部段182的第二端210。

96.如图13所示,面板部段182的第一端208包括从冲击面板延伸的凸缘212。在各种实施方案中,凸缘212可为从面板部段182的第一端208延伸的大体平坦的板。更具体地,凸缘212可在面板部段182的第一端208处垂直于冲击板136、入口部分140和收集管道142并远离它们延伸,以便限定连接表面213(图13)。连接表面213有利地允许多个面板部段182通过诸如焊接、钎焊或其他合适的方法固定地联接在一起。在许多实施方案中,凸缘212还可增加面板部段182的整体刚度和结构完整性,从而防止在气体涡轮10的操作期间可能对部件造成的振动损坏。

97.在许多实施方案中,凸缘212可与面板部段182一体形成,使得收集板136、入口部分140、收集管道142和凸缘212可为单件连续金属。在此类实施方案中,凸缘212还可提供制造优点。例如,凸缘212大体包围面板部段182的特征,并且在增材制造工艺期间为收集管道142提供附加的结构支撑。

98.如图14所示,在一些实施方案中,冲击面板182的第二端210可不包括与其一体形成的凸缘212,与第一端208的情况一样。如图14中的虚线所示,端板211可附接到第二端210并且固定地联接到第二端。例如,端板211可为与冲击面板部段182完全分开的部件。在许多实施方案中,端板211可在冲击面板部段182的制造完成之后焊接或钎焊到第二端210。固定地联接到第二端210的端板211可具有与凸缘212基本上类似的几何形状,但为单独的部件而不是一体形成的。端板211可用于将冲击面板部段182的第二端210联接到相邻冲击面板部段的第一端208(如图9所示)。在示例性实施方案中,冲击面板部段182的端板211可固定地联接到相邻冲击面板部段182的凸缘212。以这种方式联接冲击面板部段182可为有利的,因为端板211和凸缘212为相对平坦且平滑的表面,该表面在它们之间提供容易且无误差的焊接。在其他实施方案中,第一端208和第二端210二者可包括凸缘212,其中面板部段182的第一端208的凸缘212可固定地联接到相邻面板部段182的第二端210的凸缘212。

99.为了示出增材制造系统和工艺的示例,图15示出了用于生成对象1220(诸如本文所述的面板部段182、冷却插件400和/或冲击冷却设备300)的增材制造系统1000的示意性视图/框图。图15可表示被配置用于直接金属激光烧结(dmls)或直接金属激光熔化(dmlm)的增材制造系统。增材制造系统1000制造对象,诸如对象1220(其可表示本文所述的面板部段182、冷却插件400和/或冲击冷却设备300)。例如,对象1220可通过使用由源(诸如激光器1200)生成的能量束1360烧结或熔化粉末材料(未示出)以逐层方式制造。待由能量束熔化的粉末由贮存器1260供应,并且使用涂布器臂1160均匀地铺展在构建板1002上,以将粉末保持在料位1180处并将在粉末料位1180上方延伸的过量粉末材料移除到废物容器1280。能量束1360在振镜扫描仪1320的控制下烧结或熔化构建的对象的截面层。降低构建板1002,并且将另一层粉末铺展在构建板和构建的对象上,之后通过激光器1200连续熔化/烧结粉末。重复该过程,直到对象1220完全由熔化/烧结的粉末材料构建。激光器1200可由包括处理器和存储器的计算机系统控制。计算机系统可确定每个层的扫描图案,并根据扫描图案控制激光器1200以照射粉末材料。在完成对象1220的制造之后,可将各种后处理程序应用于对象1220。后处理程序包括通过例如吹扫或抽真空移除过量的粉末。其他后处理程序包括应力释放工艺。另外,可使用热后处理程序和化学后处理程序来精加工对象1220。

100.图16是根据本公开的实施方案的一组顺序步骤1602至1606的流程图,这些步骤限定制造冲击面板(诸如本文所述的冲击面板130、131、134中的一者)的方法1600。方法1600

可使用增材制造系统(诸如本文所述的增材制造系统1000或另一合适的系统)来执行。如图16所示,方法1600包括照射粉末床1120中的粉末层以形成熔融区域的步骤1602。在许多实施方案中,如图15所示,粉末床1120可设置在构建板1002上,使得熔融区域固定地附接到构建板1002。方法1600可包括从粉末床1120的第一侧在粉末床1120上提供后续粉末层的步骤1604。方法1600进一步包括重复步骤1602和1604直到冲击面板在粉末床1120中形成的步骤1606。

101.图17示出了冲击冷却设备300的透视图,该冲击冷却设备与集成燃烧器喷嘴隔离并且定位在构建板1002上,并且其中成排的冲击构件中的一个已被切除。如下所述,冲击冷却设备300可例如通过增材制造系统1000在构建板1002上增材制造。图17描绘了根据本公开的实施方案的在从构建板1002移除并安装到集成燃烧器喷嘴100中之前的冲击冷却设备300。

102.如图17所示,冲击冷却设备300可在可与构建方向重合的径向方向r上从第一端306延伸到第二端308。在许多实施方案中,冲击冷却设备300包括多个冲击构件302,该多个冲击构件被布置成第一排320冲击构件302和第二排322冲击构件302。第一排320冲击构件302中的每个冲击构件302可从冲击冷却设备300的第一端306处的第一凸缘310延伸至第二端308处的相应闭合端312。类似地,第二排322冲击构件302中的每个冲击构件302可从冲击冷却设备300的第一端306处的第二凸缘311延伸至第二端308处的相应闭合端312。以这种方式,第一排320和第二排322冲击构件302可各自为能够在安装到腔体126中期间相对于彼此运动的单个部件,这有利地允许排320、322的冲击构件302与壁116、118之间的距离彼此独立地设定。

103.在其他实施方案中,每个冲击构件302可为其自身的完全单独的部件,该部件能够相对于冲击冷却设备300中的其他冲击构件302移动。在此类实施方案中,每个冲击构件302可从相应的凸缘延伸。在每个冲击构件302为单独部件的实施方案中,冲击构件可单独地安装在集成燃烧器喷嘴内(即,一次一个),并且每个支座356、358可用于确保在冲击构件302的安装及其操作二者期间在每个冲击构件302之间设置适当尺寸的间隙。

104.在示例性实施方案中,每个冲击构件302可为从限定在凸缘310、311中的相应开口313延伸到相应闭合端312的基本上中空的主体(图19)。尽管图17中的实施方案示出了具有十一个冲击冷却构件302的冲击冷却设备300,但冲击冷却设备302可具有任何数量的冲击构件302,例如4个、6个、8个、12个、14个或更多个。在各种实施方案中,如图17所示,多个冲击构件302中的每个冲击构件302可与直接相邻的冲击构件302间隔开,以便限定间隙172,以使冲击后空气154在冲击构件302之间流动并进入收集通路174中(图6)。在许多实施方案中,可在多个冲击构件302中的每个冲击构件302上限定多个冲击孔304。

105.图18描绘了集成燃烧器喷嘴100沿着径向方向r的放大截面视图,其中冲击冷却设备300定位在腔体126内。如图18所示,集成燃烧器喷嘴100可进一步包括外倾轴线318,该外倾轴线可被限定在压力侧壁116与吸力侧壁118之间的中间。例如,外倾轴线318可为弯曲的和/或轮廓状的以对应于压力侧壁116和吸力侧壁118的曲线。横向方向t可相对于外倾轴线138正交地限定。更具体,横向方向t可在沿外倾轴线318的每个位置处从与外倾轴线318相切的线向外且垂直地延伸。

106.在特定实施方案中,多个冲击构件302中的每个冲击构件302包括与实心壁316间

隔开的冲击壁314。在示例性实施方案中,多个冲击孔可限定在冲击壁314上,以便将预冲击空气152朝向壁116、118的内表面156、158引导(图6)。实心壁316可与冲击壁314相对地设置。在许多实施方案中,每个相应冲击构件302的实心壁314可沿横向方向t直接位于外倾轴线318的外侧,使得冲击构件302的实心壁316共同限定收集通路174的边界。如本文所用,术语“实心”可指不可渗透的一个或多个壁,使得它们不允许空气或其他流体从中穿过。例如,每个实心壁316可不具有将允许预冲击空气152逸出的任何冲击孔、洞或空隙,以便确保所有空气被引导朝向壁116、118的内表面156、158以进行冷却。

107.在特定实施方案中,如图18所示,多个冲击构件302可包括靠近压力侧壁116设置的第一排320冲击构件302和靠近吸力侧壁118设置的第二排322冲击构件320。例如,第一排320和第二排322冲击构件可设置在外倾轴线318的相对侧上,使得它们在横向方向t上间隔开。如图18所示,收集通路174可限定在第一排320和第二排322冲击构件302之间。更具体地,收集通路174可共同限定在第一排320冲击构件302的实心壁316和第二排322冲击构件302的实心壁316之间。如图6所示和上文所述,收集通路174可用于接收冲击后空气154并将其引导朝向燃料喷射器,诸如吸力侧燃料喷射器161(图6)。

108.在特定实施方案中,第一排320冲击构件302和第二排322冲击构件从冲击冷却设备300的后端324到前端326(即与燃烧区102、104内的燃烧气体的方向相反)远离彼此发散。例如,第一排320冲击构件302和第二排322冲击构件在横向方向上从冲击冷却设备300的后端324到前端326远离彼此发散。以这种方式,第一排320冲击构件302和第二排322冲击构件302之间的横向距离可以从后端324到前端326逐渐增加,从而影响冲击后空气154朝向吸力侧燃料喷射器161行进。

109.如图18所示,第一排320上的每个相应冲击构件302的冲击壁314可被轮廓化为与压力侧壁116的一部分相对应,使得第一排320冲击壁314共同对应于压力侧壁116的轮廓。类似地,第二排322上的每个相应的冲击构件302的冲击壁314的轮廓可被轮廓化为与吸力侧壁118的一部分相对应,使得第二排322的冲击壁314共同对应于吸力侧壁118的轮廓。匹配壁116、118的轮廓有利地保持与相应壁116、118的期望横向距离。在许多实施方案中,冲击壁314和相应的壁116、118之间的横向距离可为大体恒定的。

110.在特定实施方案中,多个冲击构件302中的每个冲击构件302可包括各自在冲击壁314和实心壁316之间延伸的第一实心侧壁328和第二实心侧壁330。如图18所示,每个冲击构件302的第一实心侧壁328和第二实心侧壁330可彼此间隔开并相对设置。在各种实施方案中,每个冲击构件302的第一实心壁328和第二侧壁330可在横向方向t上大体彼此平行。如图18所示,多个冲击构件中的每个冲击构件的第一实心侧壁328、第二实心壁330、冲击壁314和实心壁316共同限定与高压室34流体连通的内部体积332。在示例性实施方案中,每个冲击构件302可限定大体矩形的截面区域。然而,在其他实施方案(未示出)中,每个冲击构件302可限定具有圆形形状、菱形形状、三角形形状或其他合适的截面形状的截面区域。

111.在特定实施方案中,如图6、图18和图20所示,间隙172可限定在直接相邻的冲击构件302之间,这有利地为冲击后空气154提供行进到收集通路174中的路径。在各种实施方案中,每个间隙172可直接限定在冲击构件的第一侧壁328和直接相邻的冲击构件302的第二侧壁330之间。以这种方式,多个冲击构件302中的每个冲击构件302部分地限定至少一个间隙172。如图18所示,每个间隙172可在它们相应位置处沿大体平行于外倾轴线318的方向被

限定在冲击构件302的第一侧壁328和相邻冲击构件302的第二侧壁330之间。在其他实施方案(未示出)中,每个冲击构件302可限定菱形截面区域。在此类实施方案中,第一侧壁328和第二侧壁330可相对于外倾轴线成角度,这可有利地减小冲击空气的压降。

112.图19描绘了沿外倾轴线318的单个冲击构件302的截面视图。图20示出了根据本公开的实施方案的沿径向方向r的冲击构件302和两个相邻冲击构件302的一部分的放大截面视图。应当理解,图19和图20所示的冲击构件302的特征可结合到本文所述的所述多个冲击构件302中的任何冲击构件302中。在示例性实施方案中,如图19和图20所示,冲击构件302可进一步包括第一突起334、第二突起335、以及在二者之间延伸的多个横向支撑件346。在许多实施方案中,第一突起334可以设置在冲击壁314上,第二突起335可以设置在实心壁316上,并且多个横向支撑件346可以各自从第一突起334穿过内部体积332延伸至第二突起335。突起334、335中的每个突起可从相应的壁314、316朝向冲击构件302的轴向中心线336延伸(图19)。更具体地,第一突起334可直接从冲击壁314的内表面338朝向轴向中心线336延伸。同样,第二突起335可直接从实心壁316的内表面340朝向轴向中心线336延伸。在各种实施方案中,第一突起334可沿冲击壁314的整个长度径向延伸,例如,在冲击构件302的开口端313和闭合端312之间延伸。

113.在特定实施方案中,如图20所示,每个突起334、335可包括在相应壁314、316与第二部分344之间大体垂直地延伸的第一部分342。每个突起334、335的第二部分344可大体垂直于相应的第一部分342延伸,使得突起334、335各自限定t形截面。突起334、335有利地改善每个冲击构件302的刚度,并且因此它们改善总体冲击冷却设备300的刚度。冲击冷却设备300的刚度增加可防止在操作期间由气体涡轮10的振动力引起的损坏。例如,突起334、335可赋予冲击冷却设备300更理想的自然频率,以便防止由集成燃烧喷嘴100的微小振荡引起的冲击冷却设备300的故障。

114.如图19和图20所示,每个横向支撑件346可包括第一支撑杆348和第二支撑杆350,该第一支撑杆和该第二支撑杆在设置在冲击构件302的内部体积332内的交点352(图19)处彼此相交。在特定实施方案中,每个横向支撑件346的第一支撑杆348和第二支撑杆350可在第一突起334和第二突起335之间延伸。更具体地,每个横向支撑件346的第一支撑杆348和第二支撑杆350可在第一突起334的第二部分344和第二突起335的第二部分344之间直接延伸。在其他实施方案(未示出)中,每个横向支撑件的第一支撑杆348和第二支撑杆350可直接在冲击壁的内部和实心壁的内部之间延伸,使得不存在突起。

115.在许多实施方案中,如图19所示,第一支撑杆348和第二支撑杆可各自与凸缘310形成倾斜(即,不平行或不垂直)的角度354。例如,在一些实施方案中,第一支撑杆348和第二支撑杆350可各自与凸缘310形成在约15

°

和约75

°

之间的角度354。在其他实施方案中,第一支撑杆348和第二支撑杆350可各自与凸缘310形成在约25

°

和约65

°

之间的角度354。在各种实施方案中,第一支撑杆348和第二支撑杆350可各自与凸缘310形成在约35

°

和约55

°

之间的角度354。在特定实施方案中,第一支撑杆348和第二支撑杆350可各自与凸缘310形成在约40

°

和约50

°

之间的角度354。角度354有利地为每个冲击构件302提供附加的结构完整性和内部支撑,这防止了由于气体涡轮10的振动力引起的损坏。另外,如下所述,支撑杆348、350的角度354允许冲击构件302被增材制造而没有缺陷或变形。例如,当诸如使用本文所述的增材制造系统1000逐层地增材制造时,支撑杆348、350的角度有利地防止横向支撑

件346以其他方式不利的悬伸,悬伸可能导致部件变形和/或完全塌缩。例如,使用增材制造系统来制造垂直延伸跨过冲击构件302的支撑杆可能是困难的和/或不可能的。因此,支撑杆348、350与凸缘310之间的角度354是有利的。

116.在许多实施方案中,如图17至图20所示,冲击冷却设备300可进一步包括从每个冲击构件302延伸的支座356、358。支座356、358可被成形为从冲击构件302向外延伸的基本上平坦的板。在许多实施方案中,支座可将每个冲击构件302与周围表面(诸如相邻的冲击构件302和/或燃烧衬套110的壁116、118)间隔开。支座356、358可被配置为将冲击构件302保持在距周围表面的期望距离处,以便优化燃烧衬套310的冲击冷却和冲击后空气154到收集通路174中的再循环。

117.在特定实施方案中,支座可包括侧壁支座356和冲击壁支座358。如图17所示,在许多实施方案中,至少一个侧壁支座356和至少一个冲击壁支座358可靠近凸缘310、311设置在每个冲击构件302上。在各种实施方案中,至少一个侧壁支座356和至少一个冲击壁支座358可靠近多个冲击构件302中的每个冲击构件302的闭合端312设置。靠近冲击冷却设备300的第一端306和第二端308布置支座356、358可有利地在相邻的冲击构件302之间以及冲击构件302与燃烧衬套110的壁116、118之间提供更均匀的支撑和间距。

118.在特定实施方案中,如图20所示,侧壁支座356可各自从冲击构件302的第一实心侧壁328延伸并且将其联接到相邻冲击构件302的第二实心侧壁330。在示例性实施方案中,侧壁支座356的长度可设定间隙172的距离并且可将相邻冲击构件302联接在一起。例如,成排(例如第一排320和/或第二排322)冲击构件302可经由侧壁支座356中的一个或多个连结到该排内的相邻冲击构件302。以这种方式,侧壁支座356用于在冲击构件302之间保持足够的空间。此外,侧壁支座356通过向冲击冷却设备300提供附加结构支撑而有利地防止相对细长的冲击构件302在增材制造过程期间变形。

119.在各种实施方案中,如图18所示,冲击壁支座358可用于在冲击构件302与燃烧衬套110的壁116、118中的一者之间保持足够的空间。例如,在示例性实施方案中,冲击壁支座358可从冲击壁314延伸并接触燃烧衬套310的壁116、118中的一者,该壁中的一者可为燃烧衬套310的第一侧壁116或第二侧壁118中的一者。例如,与侧壁支座356不同,冲击壁支座358不在两端联接,但它们与冲击壁314在一端上一体形成,并且一旦冲击冷却设备300安装到燃烧衬套110中,与压力侧壁116或吸力侧壁118的内表面接触。以这种方式,冲击壁支座358可以可移除地联接到燃烧衬套110。在示例性实施方案中,侧壁支座358的长度可设定设置在冲击壁314与燃烧衬套310的壁116或118之间的间隙的距离。

120.图21和图22示出了根据本公开的实施方案的冲击壁支座358的放大视图,该冲击壁支座从冲击构件302的冲击壁314延伸至燃烧衬套310的壁116、118中的一者(以虚线示出)。更具体地,图20示出了紧接在例如由增材制造系统1000制造之后但在任何后机加工之前的冲击壁支座358。在许多实施方案中,每个冲击壁支座可被制造成具有多余的材料或长度360,如支座358的延伸超过壁116或118的长度360所示。如图21所示,可移除支座358的多余材料或长度360,以便保持冲击壁314与壁116、118之间的期望公差,从而获得最佳冷却性能。

121.尽管图22示出了冲击冷却设备300的冲击壁支座358的示例性实施方案,但图21可代表本文所公开的各种其他支座(诸如,设置在冲击面板130上的支座和/或设置在冷却插

件400上的支座)。

122.在特定实施方案中,冲击冷却设备300中的每排冲击构件320、322可一体形成为单个部件。即,每个子部件(例如,凸缘310、311、冲击构件302、第一突起334、第二突起335、多个横向支撑件346、支座356、358和每排320、322冲击构件302的任何其他子部件中的一者)可一起制造为单个主体。在示例性实施方案中,这可通过利用本文所述的增材制造系统1000来完成。然而,在其他实施方案中,可使用其他制造技术,诸如铸造或其他合适的技术。就这一点而言,利用增材制造方法,每排320、322冲击构件302可一体形成为单件连续金属,并且因此可包括与现有设计相比更少的子部件和/或接头。通过增材制造一体形成每排320、322冲击构件302可有利地改善总体组装过程。例如,一体形成减少了必须组装的单独零件的数量,从而减少了相关联的时间和总组装成本。另外,可有利地减少与例如泄漏、单独零件之间的接头质量和总体性能相关的现有问题。在一些实施方案(未示出)中,整个冲击冷却设备300可一体形成为单个部件。在此类实施方案中,冲击冷却设备可具有单个凸缘,而不是第一凸缘310和第二凸缘311,所有冲击构件302从该单个凸缘延伸。

123.图23为根据本发明的实施方案的一组顺序步骤2302至2306的流程图,这些步骤限定了制造冲击冷却设备300的方法2300。方法2300可以使用增材制造系统(诸如本文所述的增材制造系统1000或另一合适的系统)来执行。如图23所示,方法2300包括照射粉末床1120中的粉末层以形成熔融区域的步骤2302。在许多实施方案中,如图15所示,粉末床可设置在构建板1002上,使得熔融区域固定地附接到构建板1002。方法2300可包括从粉末床1120的第一侧在粉末床1120上提供后续粉末层的步骤2304。方法2300进一步包括重复步骤2302和2304直到冲击冷却设备300在粉末床1120中形成的步骤2306。

124.图24示出了根据本公开的实施方案的冷却插件400的透视图,该冷却插件与集成燃烧器喷嘴100的其他部件隔离。如图24所示,冷却插件400可在第一端410和第二端412之间延伸。在许多实施方案中,冷却插件400包括凸缘414,该凸缘在冷却插件400的第一端410处在壁402、403之间延伸并且大体包围这些壁。在许多实施方案中,凸缘414可限定一个或多个开口,该一个或多个开口提供冷却插件400、高压室34和/或本文所述的冲击面板130中的一者或多者之间的流体连通。在各种实施方案中,凸缘414可将冷却插件400联接到内衬套部段106或外衬套部段108中的一者。如下文更详细地讨论,凸缘414可限定第一开口端418和第二开口端428两者,以便在高压室34与冷却插件400的第一壁和第二壁之间提供流体连通。以这种方式,限定在凸缘414内的第一开口端418和第二开口端428可用作高压空气入口。在许多实施方案中,冷却插件400可进一步包括限定在凸缘414内的低压入口408。如图6和图9最佳所示,低压入口408可提供冲击面板130的收集管道142与冷却插件400的收集通路406之间的流体连通(图9)。

125.图25示出了根据本公开实施方案的冷却插件400沿轴向方向a的截面视图,图26示出了沿径向方向r的截面视图,并且图27示出了冷却插件400沿周向方向c的截面视图。如图25所示,冷却插件400可包括在冷却插件的壁402、403之间延伸的轴向中心线401。在示例性实施方案中,当冷却插件400安装到集成燃烧器喷嘴100中时,轴向中心线401可与气体涡轮10的径向方向r重合。

126.如图25所示,冷却插件400可包括其中限定第一通道416的第一壁402。如图所示,第一壁402可从限定在凸缘414内的第一开口端418大体径向地延伸到第一闭合端420。以这

种方式,第一壁402可为基本上中空的主体,该主体经由限定在凸缘414中的第一开口端418从高压室34接收空气。在特定实施方案中,第一壁410包括与第一实心侧424间隔开的第一冲击侧422。如图所示,第一通道416可直接限定在第一冲击侧422和第一实心侧424之间。在各种实施方案中,第一冲击侧422可限定第一多个冲击孔404,该第一多个冲击孔可被配置为将空气从第一通道416朝向燃烧衬套110的第一侧壁(例如,压力侧壁116)引导(图5)。在许多实施方案中,第一多个冲击孔404的尺寸和定向可被设定成引导离散射流形式的预冲击空气152冲击在压力侧壁116的内表面156上。离散的空气射流冲击(或撞击)内表面156并在内表面156上产生薄的空气边界层,这允许压力侧壁116和空气之间的最佳热传递。

127.类似地,冷却插件400可进一步包括与第一壁402间隔开的第二壁403。在许多实施方案中,第二壁403可在其中限定第二通道426。如图所示,第一壁402可从限定在凸缘414内的第二开口端428大体径向地延伸到第二闭合端430。以这种方式,第二壁403可为基本上中空的主体,该主体经由限定在凸缘414中的第二开口端428从高压室34接收空气。在特定实施方案中,第二壁403包括与第二实心侧434间隔开的第二冲击侧432。如图所示,第二通道426可直接限定在第二冲击侧432和第二实心侧434之间。在各种实施方案中,第二冲击侧432可限定第二多个冲击孔405,该第二多个冲击孔可被配置为将空气从第二通道426朝向燃烧衬套110的第二侧壁(例如,吸力侧壁118)引导(图5)。在许多实施方案中,第二多个冲击孔405的尺寸和定向可被设定成引导离散射流形式的预冲击空气152冲击在吸力侧壁118的内表面158上。离散的空气射流冲击(或撞击)内表面158(图6)并在内表面158上产生薄的空气边界层,这允许吸力侧壁118和空气之间的最佳热传递。

128.如本文所用,术语“实心”可指不可渗透的一个或多个壁,使得它们不允许空气或其他流体从中穿过。例如,第一实心侧424和第二实心侧434可不具有将允许预冲击空气152逸出的任何冲击孔、洞或空隙,以便确保所有空气被引导朝向壁116、118的内表面156、158以进行冷却。

129.如图25所示,第一壁402可包括在第一冲击侧422和第一实心侧424之间延伸的第一排436支撑件438。例如,在一些实施方案中,每个支撑件438可直接在第一冲击侧422和第一实心侧424之间延伸,使得它们有利地为第一壁402提供额外的结构完整性。如图25所示,第一排436支撑件438中的每个支撑件438可与第一实心侧424形成倾斜角度440,这允许支撑件438经由增材制造系统(诸如本文所述的增材制造系统1000)与第一壁402一起制造。例如,在许多实施方案中,第一排436支撑件438中的每个支撑件438可与第一实心侧壁424形成在约10

°

和约80

°

之间的倾斜角度440。在其他实施方案中,第一排436支撑件438中的每个支撑件438可与第一实心侧壁424形成在约20

°

和约70

°

之间的倾斜角度440。在特定实施方案中,第一排436支撑件438中的每个支撑件438可与第一实心侧壁424形成在约30

°

和约60

°

之间的倾斜角度440。在许多实施方案中,第一排436支撑件438中的每个支撑件438可与第一实心侧壁424形成在约40

°

和约50

°

之间的倾斜角度440。

130.同样,第二壁403可包括在第二冲击侧432和第二实心侧434之间延伸的第二排442支撑件444。例如,在一些实施方案中,第二排442支撑件444中的每个支撑件444可直接在第二冲击侧432和第二实心侧434之间延伸,使得它们有利地为第二壁403提供附加的结构完整性。如图25所示,第二排442支撑件444中的每个支撑件444可与第二实心侧434形成倾斜角度446,这允许支撑件444经由增材制造系统(诸如本文所述的增材制造系统1000)与第二

壁403一起制造。例如,在许多实施方案中,第二排442支撑件444中的每个支撑件444可与第二实心侧壁434形成在约10

°

和约80

°

之间的倾斜角度446。在其他实施方案中,第二排442支撑件444中的每个支撑件444可与第二实心侧壁434形成在约20

°

和约70

°

之间的倾斜角度446。在特定实施方案中,第二排442支撑件444中的每个支撑件444可与第二实心侧壁434形成在约30

°

和约60

°

之间的倾斜角度446。在许多实施方案中,第二排442支撑件444中的每个支撑件444可与第二实心侧壁434形成在约40

°

和约50

°

之间的倾斜角度446。

131.支撑件438、444的倾斜角度440、446允许壁402、403以最小的缺陷或变形或无缺陷或变形而增材制造。例如,当诸如使用本文所述的增材制造系统1000逐层地增材制造时,支撑件438、444的倾斜角度440、446有利地防止支撑件438、444以其他方式不利的悬伸,悬伸可能导致部件变形和/或完全塌缩。例如,使用增材制造系统制造垂直延伸跨过冲击的支撑件可能是困难的和/或不可能的。因此,支撑件438、444和实心壁424、434之间的倾斜角度440、446是有利的。

132.如图26所示,第一冲击侧422可包括对应于第一壁(例如压力侧壁116)的第一轮廓。类似地,在许多实施方案中,第二冲击侧可包括对应于第二壁例(例如吸力侧壁116)的第二轮廓。以这种方式,冲击侧422、432可各自在轴向方向a上保持与相应侧壁116、118的恒定间距,这优化了对其的冲击冷却。如本文所用,彼此“对应”的轮廓可指在一个或多个方向上各自具有匹配或大体相同曲率的两个或更多个壁或表面。

133.在许多实施方案中,如图26所示,随着它们在轴向方向a上延伸,第一冲击侧422可远离第一实心壁424发散。相似地,随着它们在轴向方向a上延伸,第二冲击侧432可远离第二实心壁434发散。更具体地,第一壁402可包括第一平行部分448和第一发散部分450。第一壁402的第一平行部分448可靠近冷却插件400的前端设置。如图26所示,在第一平行部分448中,第一冲击侧422可大体平行于第一实心侧424。第一壁402的第一发散部分450可从第一平行部分448连续延伸。在第一发散部分450中,随着它们在轴向方向a上延伸,第一冲击侧422可逐渐远离第一实心壁424发散,使得壁之间的间隙在轴向方向a上逐渐增大。同样,第二壁403可包括第二平行部分452和第二发散部分454。第二壁403的第二平行部分452可靠近冷却插件400的前端设置。如图26所示,在第二平行部分452中,第二冲击侧432可大体平行于第二实心侧434。第二壁403的第二发散部分454可从第二平行部分452连续延伸。在许多实施方案中,在第二发散部分452中,随着它们在轴向方向a上延伸,第二冲击侧432可逐渐远离第二实心壁434发散,使得壁之间的间隙在轴向方向a上逐渐增大。

134.在特定实施方案中,收集通路406可限定在第一实心侧424与第二实心侧434之间。例如,在多个实施方案中,第一实心侧424和第二实心侧434可彼此间隔开,使得收集通路406限定在两者之间。在许多实施方案中,第一实心侧424和第二实心侧434可各自为在轴向方向a和径向方向r二者上平行于彼此延伸的基本上平坦的板。收集通路406可从一个或多个源接收低压空气(相对于高压预冲击空气而言),并且将所述低压空气引导至燃料喷射器160、161以用于辅助燃烧区104中。例如,收集通路406可从冲击面板130收集管道142中的一个或多个接收第一低压空气源,该第一低压空气源经由限定在凸缘414内的低压入口408联接到冷却插件400。如图6所示,用于收集通路406的另一低压空气源可以是冲击后空气154,该冲击后空气已离开冲击侧并冲击在壁116、118上。

135.如图24至图27共同地所示,一个或多个导向叶片456可在第一实心侧424和第二实

心侧434之间延伸,以便将低压空气引导朝向燃料喷射器160、161。在各种实施方案中,每个导向叶片456可直接在第一实心侧424和第二实心侧434之间延伸,从而将冷却插件400的第一壁402联接到冷却插件400的第二壁403。在特定实施方案中,导向叶片456可设置在收集通路406内,使得低压空气可沿着导向叶片456朝向燃料喷射器160、161行进。在许多实施方案中,每个导向叶片456可包括彼此连续延伸的弓形部分458和直线部分460。弓形部分458可靠近冷却插件400的前端设置。导向叶片456的直线部分460可从弓形部分458朝向冷却插件400的后端延伸。在许多实施方案中,当冷却插件安装在集成燃烧器喷嘴100中时,导向叶片的直线部分460可大体平行于轴向方向a。

136.如图24至图26共同地所示,第一冲击侧可包括第一组支座462,当冷却插件400安装在集成燃烧器喷嘴100内时,该一组支座从第一冲击侧422延伸到第一侧壁(例如压力侧壁116)。相似地,在许多实施方案中,第二冲击侧包括从第二冲击侧432延伸至第二侧壁(例如吸力侧壁118)的第二组支座464。每组支座462、464可用于在冲击侧422、432与燃烧衬套110的壁116、118中的一者之间保持足够的空间。例如,在示例性实施方案中,支座可从每个相应的冲击侧延伸并接触燃烧衬套110的壁116、118。例如,支座不在两端联接,但是与冲击侧422、432在一端上一体形成并且一旦冷却插件400安装到燃烧衬套110中,与压力侧壁116或吸力侧壁118的内表面接触。以这种方式,支座462、464可以可移除地联接到燃烧衬套110。在示例性实施方案中,支座462、464的长度可设定设置在冲击侧与燃烧衬套110的壁116、118之间的间隙的距离。

137.图28示出了根据本公开的实施方案的两个相对设置的冷却插件400的放大视图。更具体地,图25示出了两个相对设置的冷却插件400的闭合端420。在特定实施方案中,每个闭合端420可包括围绕交叉火焰管122弯曲的弓形部分466。在其他实施方案(未示出)中,其中交叉火焰管不是预设的,闭合端可直线延伸(例如,在轴向方向a上)。

138.在许多实施方案中,每个冷却插件400可一体形成为单个部件。即,每个子部件(例如,第一壁402、第二壁403、凸缘414、导向叶片456、支座462、464和冷却插件400的任何其他子部件)可一起制造为单个主体。在示例性实施方案中,这可通过利用本文所述的增材制造系统1000来完成。然而,在其他实施方案中,可使用其他制造技术,诸如铸造或其他合适的技术。就这一点而言,利用增材制造方法,冷却插件400可一体形成为单件连续金属,并且因此可包括与现有设计相比更少的子部件和/或接头。通过增材制造一体形成冷却插件400可有利地改善总体组装过程。例如,一体形成减少了必须组装的单独零件的数量,从而减少了相关联的时间和总组装成本。另外,可有利地减少与例如泄漏、单独零件之间的接头质量和总体性能相关的现有问题。

139.本书面描述使用示例来公开本发明,包括最佳模式,并且还使得本领域的任何技术人员能够实践本发明,包括制造和使用任何设备或系统以及执行任何结合的方法。本发明的可专利范围由权利要求书限定,并且可以包括本领域技术人员想到的其他示例。如果这些其他示例包括与权利要求的字面语言没有不同的结构元件,或者如果它们包括与权利要求的字面语言没有实质差异的等同结构元件,则这些其他示例意图在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。