1.本发明涉及一种聚己二酰间苯二甲胺的制备方法,特别涉及一种以己二酸和间苯二甲胺为原料实现聚己二酰间苯二甲胺连续化生产的方法,属于聚酰胺合成技术领域。

背景技术:

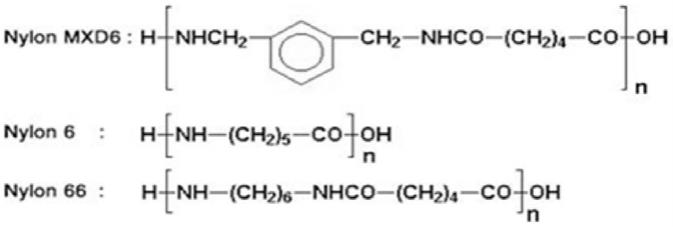

2.聚己二酰间苯二甲胺(mxd6)是一种结晶状的聚酰胺树脂,是一种独特的脂肪族聚酰胺树脂,其分子中含有偏氧乙烯基团,如下所示。

[0003][0004]

mxd6熔点比pa6高20℃,气体阻透性和热性能优pa6,有更好的透明性和耐穿刺性,氧气渗透率比pa6小10倍,抗湿性比evoh更好。

[0005]

mxd6与pet的共混料符合fda有关接触食物的要求,低温阻透性不及pvdc,但高温时的阻透性优于pvdc。加之良好的气味阻隔性能和优良的力学性能,mxd6主要用于高阻透性薄膜和高强度阻隔性结构材料,其最大特点是阻透性不随湿度增高而降低。

[0006]

目前国际上的mxd6合成方法主要是反应挤出法、加压盐法、常压滴加法、加压滴加法。上述合成方法聚合过程有所区别,但这几种方法的本质都是釜式间断反应方式,其中前两种实际上是先将己二酸和间苯二甲胺反应成为己二酸-间苯二甲胺盐,然后盐再继续进行聚合反应。

[0007]

日本三菱瓦斯专利(cn 102762636 b)、(cn100469571c)、瑞士埃姆斯公司专利(cn101298517a)以及法国埃勒夫阿托化学有限公司专利(cn1051779c)都涉及了双官能团的芳香族二胺和脂肪族二酸,或者芳香族二酸和脂肪族二胺的两种或多种物质聚合的反应,但反应过程都是釜式间断反应,未涉及连续的mxd6聚合技术。

[0008]

而目前存在的双官能团双原料的连续聚合反应,例如尼龙66的生产,国内外主流方式是先合成50%质量浓度左右的尼龙66盐水溶液,蒸发浓缩至~80%后,再进入连续聚合装置聚合,这种方法也被称为成盐聚合法,简称成盐法。

[0009]

成盐聚合法的优点在于可以优良的控制两种原料的摩尔比,在产品的粘度和分子量稳定方面表现优秀。但其缺陷在于,相比于直接熔融聚合的常压滴加法和加压滴加法,额外增加了成盐反应单元和蒸发浓缩单元,因此也带来更多的蒸发冷凝废水和运行成本。

技术实现要素:

[0010]

针对现有技术中聚己二酰间苯二甲胺直接熔融聚合的方法难以实现连续生产的缺陷,以及成盐聚合法需要额外的成盐反应单元和蒸发浓缩单元等缺陷,本发明的目的是

在于提供一种以己二酸和间苯二甲胺为原料实现聚己二酰间苯二甲胺连续化生产的方法,该方法相对现有的成盐聚合方法,省去了成盐反应单元和蒸发浓缩单元,减少废水量,降低聚合工艺的能耗物耗,而相对现有的熔融聚合方法,克服釜式间断反应存在的产量低,以及每一釜和上一釜的产品,指标不易控制稳定的缺陷。

[0011]

为了实现上述技术目的,本发明提供了一种连续制备聚己二酰间苯二甲胺的方法,该方法是将己二酸和间苯二甲胺分别熔融成液态后,同时泵入分布式列管混合器中进行混合均匀,所得混合液体依次进入带压管道反应器进行带压预聚、常压管道反应器进行常压缩聚以及负压管道反应器进行负压后聚,即得。

[0012]

作为一个优选的方案,己二酸和间苯二甲胺各自在温度为150~190℃,压力为0.1~1.0mpa条件下进行熔融。熔融温度进一步优选为160~180℃;压力进一步优选为0.4~0.8mpa,在优选的条件下能保证己二酸和间苯二甲胺充分熔融,不然会导致后续的缩合反应不完全。一般来说,己二酸的熔点为150℃,最好在高于熔点10~30℃的温度下搅拌熔融,可以避免在连续进料的情况下熔融不充分。己二酸的带压熔融,则是为了避免在熔融过程中,液态己二酸挥发后在高压熔融釜顶部结晶析出。在熔融过程中,为了促进己二酸的完全熔融,可以同时加入少量脱盐水。熔点14℃、常温下为液态的间苯二甲胺的带压高温搅拌熔融,目的在于让间苯二甲胺在与己二酸混合时处于同样的工况,避免混合时温度急剧降低导致己二酸析出,或者间苯二甲胺在急剧升温的情况下爆沸,导致混合器中气液夹带,使预聚反应器的进料不可控。

[0013]

作为一个优选的方案,己二酸的熔融温度和压力均高于间苯二甲胺的熔融温度和压力,且己二酸和间苯二甲胺的熔融温度和压力差值范围不超过20%。两种原料的熔融温度和熔融压力允许差值优选为0~5%,最优选为0%,也就是熔融条件一样。

[0014]

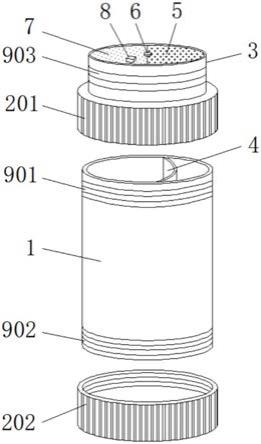

作为一个优选的方案,所述分布式列管混合器包括导热流体腔,所述导热流体腔内设有静态混合器和填充有导热流体;所述静态混合器由若干根平行列管构成。本发明的通过采用分布式列管混合器可以实现己二酸和间苯二甲胺两种熔融态原料在尽可能短的时间内充分混合均匀,且不成盐析出,也不大量聚合的状态,达到最佳的混合效果。分布式列管混合器的简图如图1所示,可以理解,分布式列管混合器,是将普通的静态混合器用一组小型静态混合器(列管)代替,从而使经过每一个静态混合器的物料在混合器中避免产生大范围偏流,充分混合,避免局部过热,同时通过利用列管外部、混合器腔体内的导热流体来平衡混合温度。可以理解,本发明并不限制分布式列管混合器中的静态混合器组数的数量、直径以及混合器总长度,这可以由使用者根据产能需要设计,并不影响本领域技术人员对本发明的理解。导热流体可以在公知的用于进行热交换的导热油类物质中进行选择。

[0015]

作为一个优选的方案,液态己二酸和液态间苯二甲胺按摩尔比1.1:1.0~1.0:1.1,且以相同压力同时泵入分布式列管混合器的静态混合器列管内充分混合,液态己二酸和液态间苯二甲胺混合过程中控制分布式列管混合器的导热流体腔内温度为190~240℃。液态己二酸和液态间苯二甲胺的压力相同是为了避免产生无法控制物料比例的现象。导热流体腔内温度较优选为200~210℃。液态己二酸和液态间苯二甲胺按摩尔比最优选为1:1。

[0016]

作为一个优选的方案,所述带压管道反应器为立式列管式反应器,进料口设置在中上部,出料口设置在底部,带压管道反应器内部设有加热列管和导流板。立式列管式反应器在内部配制了导流板和加热列管,使熔体移动方式为层流,尽可能的避免了生成返混现

象,并且熔体受热均匀;同时也使反应产生的水分子可以顺利排出,而且排汽时夹带熔体风险较小。带压反应过程也称为加压预聚,是两种原料形成小分子链的过程,反应时间如果过短,反应不充分,泄压过程会导致物料摩尔比失衡,反应时间过长,则会有热断链的情况发生。

[0017]

作为一个优选的方案,所述带压预聚的条件为:温度控制在190~240℃,压力控制在1.5~2.0mpa,反应停留时间为60~180分钟,反应压力通过带压管道反应器顶部气相出口排出小分子水来维持。压力控制较优选为1.7~1.8mpa;反应停留时间较优选为120~150分钟;反应温度较优选200~210℃。己二酸和间苯二甲胺的聚合温度起点为190℃,混合器的温度控制在190℃以上可以使混合时产生的少量己二酸间苯二甲胺盐,在形成的同时就开始参与下一步聚合,从而并不以盐的方式大量存在于混合器中。优选200℃以上,则是因为己二酸间苯二甲胺盐的熔点为203℃,选取这个温度范围,更有利于避免混合器中长期存在盐结晶。

[0018]

作为一个优选的方案,所述常压管道反应器为立式列管式反应器,进料口设置在中上部,出料口设置在底部,常压管道反应器内部设有加热列管和导流板及降膜蒸发器。常压管道反应器内部在进料口位置配制了降膜蒸发器,熔体进入反应器后,首先在降膜蒸发器中闪蒸,除去大量水分子,再往下进入含有导流板和加热列管的反应路径。

[0019]

作为一个优选的方案,所述常压缩聚的条件为:温度控制在220~260℃,反应停留时间为30~180分钟,常压管道反应器内通入氮气保护,氮气流量控制在0ml/min~不产生熔体表面凝固现象的范围内,氮气和小分子水通过常压管道反应器顶部气相出口排出。氮气流量控制最优选为微压。该氮气流的作用是保证常压反应过程的无氧氛围,同时也有加速带走小分子水的作用。如果在生产稳定以及考虑氮气成本的情况下,该氮气流也可停止,仅靠水的蒸气压和不断排出的水分子,也可维持无氧状态,但反应时间会相应延长,同样也有热断链的可能。常压缩聚的温度较优选230~245℃。反应停留时间较优选为60~100分钟。常压反应器中是缩聚反应,处于链增长阶段,熔体粘度大幅上升。连续反应模式下选择管道反应器有较大优势,可以避免因釜式反应中的搅拌桨形式、搅拌速度引起的物料分子返混而导致的分子量分布指数增大的风险。与带压反应器的预聚反应一样,常压反应的立式列管式反应器的给热,在加热列管的辅助下,是均匀的;熔体在导流板的辅助下,由上至下的流动方式也适合高粘流体层流的反应需求。

[0020]

作为一个优选的方案,所述负压管道反应器为立式列管式反应器,进料口设置在中上部,出料口设置在底部,常压管道反应器内部设有加热列管和导流板及降膜蒸发器。负压管道反应器内部在进料口位置配制了降膜蒸发器,熔体进入反应器后,首先在降膜蒸发器中闪蒸,除去部分水分子,再往下进入含有导流板和加热列管的反应路径。同样的,可以理解,负压立式列管反应器的给热也是均匀的,熔体在导流板的辅助下,由上至下的流动方式也适合高粘流体层流的反应需求。

[0021]

作为一个优选的方案,所述负压后聚的条件为:温度控制在240~280℃,压力控制在-0.06~-0.09mpa,反应停留时间为90~120分钟。负压后聚的温度较优选为245~260℃。反应停留时间较优选为90~120分钟。负压反应器,也就是后聚合管中的反应时间与真空度是关联的,真空度越高,产品达到所需粘度的时间就越短,反之亦然。考虑到调节分子量和分子量分布的目的,可以在原料熔融阶段就加入分子量调节剂,如一元酸或一元胺,在此情

况下,可以在保证后聚充分反应的情况下,适当延长反应时间,以得到更好的分子量分布。

[0022]

本发明的聚己二酰间苯二甲胺在后聚反应结束后,熔体由反应器底部出料,螺杆泵输送至切粒机切粒。

[0023]

本发明涉及的带压反应器(预聚管)、常压反应器(缩聚管)、负压反应器(后聚管)皆可采用公知的列管式反应器,可根据实际需要设计列管数量及长度以及冷凝器、过滤器、导流板、加热列管的形式和位置,这些都是业内人士所熟悉的。

[0024]

相对现有技术,本发明技术方案带来的有益技术效果:

[0025]

本发明的技术方案关键在通过特别设计的混合器以及连续的聚合管工艺实现了mxd6的连续熔融聚合,相对成盐聚合方法,省略了成盐单元和蒸发浓缩单元,降低了反应过程中废水的产生,避免了两种物料接触时局部过热爆沸汽锤、大量成盐结晶析出的现象,相对现有的mxd6熔融法聚合,实现了连续化生产,保证了产品的稳定性,简化了工艺,提高了生产效率。

附图说明

[0026]

图1为分布式列管混合器示意图;

[0027]

其中,1为导热流体腔,2为列管,3为导热流体。

具体实施方式

[0028]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

[0029]

以下具体实施例中涉及的分布式列管混合器如图1所示,包括导热流体腔,所述导热流体腔内设有静态混合器和填充有导热流体;所述静态混合器由若干根平行列管构成。可以理解,本发明并不限制分布式列管混合器中的静态混合器组数的数量、直径以及混合器总长度,这可以由使用者根据产能需要设计;但在以下实施例或非特别指明的对比例中,为了方便说明,选取的分布式列管式混合器总长度为1500mm,内径450mm,其中包含的静态混合器平行列管数为10根,内径30mm,均衡分布在混合器中。导热流体则可以在公知的用于进行热交换的导热油类物质中进行选择。

[0030]

以下实施例中,具体的聚合过程为:将己二酸和间苯二甲胺分别熔融成液态后,同时泵入分布式列管混合器中进行混合均匀,所得混合液体依次进入带压管道反应器进行带压预聚、常压管道反应器进行常压缩聚以及负压管道反应器进行负压后聚。所述带压管道反应器为立式列管式反应器,进料口设置在中上部,出料口设置在底部,带压管道反应器内部设有加热列管和导流板。所述常压管道反应器为立式列管式反应器,进料口设置在中上部,出料口设置在底部,常压管道反应器内部设有加热列管和导流板及降膜蒸发器。所述负压管道反应器为立式列管式反应器,进料口设置在中上部,出料口设置在底部,常压管道反应器内部设有加热列管和导流板及降膜蒸发器。

[0031]

实施例1

[0032]

己二酸和间苯二甲胺各自在温度为160℃,压力为0.4mpa条件下进行熔融。熔融后

的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。混合过程中控制分布式列管混合器的导热流体腔内温度为203℃,物料在混合器中的停留时间约1分钟。预聚反应器维持205℃,1.7mpa压力,但停留时间控制为10分钟,直接出料。产物冷凝后呈乳白色石膏状,粉碎后未发现结晶盐。

[0033]

对比例1-1

[0034]

针对于实施例1,仅将混合器更换为公知的静态管道混合器,长度为1500mm,内径450mm,其他实施条件不变。混合过程中,混合器出现震颤;预聚反应器产物冷凝后呈乳白色石膏状,粉碎后出现结晶盐。

[0035]

实施例2

[0036]

己二酸和间苯二甲胺各自在温度为165℃,压力为0.5mpa条件下进行熔融。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。混合过程中控制分布式列管混合器的导热流体腔内温度为203℃,物料在混合器中的停留时间约1分钟。预聚反应器维持205℃,压力1.7mpa,停留时间120分钟;缩聚反应器维持238℃,常压,通入微量氮气,停留时间60分钟;后聚反应器维持260℃,真空度-0.09mpa,停留时间45分钟。产物切粒后,在真空度-0.09mpa,温度130℃下干燥17小时,相对粘度2.1,分子量分布指数1.73,熔点241℃。

[0037]

对比例2-1

[0038]

己二酸和间苯二甲胺各自在温度为165℃,压力为0.5mpa条件下进行熔融。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。混合过程中控制分布式列管混合器的导热流体腔内温度为203℃,物料在混合器中的停留时间约1分钟。预聚反应器维持205℃,压力1.7mpa,停留时间120分钟;缩聚反应器维持238℃,常压,通入微量氮气,停留时间60分钟;后聚反应器维持260℃,真空度-0.09mpa,停留时间90分钟。产物切粒后,在真空度-0.09mpa,温度130℃下干燥17小时,相对粘度2.1,分子量分布指数1.54,熔点243℃。

[0039]

对比例2-2

[0040]

己二酸和间苯二甲胺各自在温度为165℃,压力为0.5mpa条件下进行熔融。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。混合过程中控制分布式列管混合器的导热流体腔内温度为203℃,物料在混合器中的停留时间约1分钟。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。预聚反应器维持205℃,压力1.4mpa,停留时间120分钟;缩聚反应器维持238℃,常压,通入微量氮气,停留时间60分钟;后聚反应器维持260℃,真空度-0.09mpa,停留时间90分钟。出料产物相对粘度过低,无法切粒。

[0041]

对比例2-3

[0042]

己二酸和间苯二甲胺各自在温度为165℃,压力为0.5mpa条件下进行熔融。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。混合过程中控制分布式列管混合器的导热流体腔内温度为203℃,物料在混合器中的停留时间约1分钟。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。预聚反应器维持205℃,压力1.7mpa,停留时间120分钟;缩聚反应器维持220℃,常压,通入微量氮气,运行一段时间后,缩聚反应器堵塞。

[0043]

对比例2-4

[0044]

己二酸和间苯二甲胺各自在温度为165℃,压力为0.5mpa条件下进行熔融。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。混合过程中控制分布式列管混合器的导热流体腔内温度为203℃,物料在混合器中的停留时间约1分钟。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。预聚反应器维持240℃,压力1.7mpa,停留时间120分钟;缩聚反应器维持238℃,常压,通入微量氮气,停留时间60分钟;后聚反应器维持260℃,真空度-0.09mpa,停留时间90分钟。产物切粒后,在真空度-0.09mpa,温度130℃下干燥17小时,相对粘度1.905,分子量分布指数2.06,熔点233℃。

[0045]

实施例3

[0046]

己二酸和间苯二甲胺各自在温度为155℃,压力为0.6mpa条件下进行熔融。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。混合过程中控制分布式列管混合器的导热流体腔内温度为195℃,物料在混合器中的停留时间约1分钟。熔融的摩尔比为1:1.05的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。预聚反应器维持205℃,压力1.7mpa,停留时间120分钟;缩聚反应器维持238℃,常压,通入微量氮气,停留时间60分钟;后聚反应器维持260℃,真空度-0.09mpa,停留时间90分钟。产物切粒后,在真空度-0.09mpa,温度130℃下干燥17小时,相对粘度2.3,分子量分布指数1.72,熔点245℃。

[0047]

对比例3-1

[0048]

己二酸和间苯二甲胺各自在温度为155℃,压力为0.6mpa条件下进行熔融。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。混合过程中控制分布式列管混合器的导热流体腔内温度为195℃,物料在混合器中的停留时间约1分钟。熔融的摩尔比为1:1.05的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。预聚反应器维持205℃,压力1.7mpa,停留时间240分钟;缩聚反应器维持238℃,常压,通入微量氮气,停留时间60分钟;后聚反应器维持260℃,真空度-0.09mpa,停留时间90分钟。产物切粒后,在真空度-0.09mpa,温度130℃下干燥17小时,相对粘度1.96,分子量分布指数1.91,熔点236℃。

[0049]

对比例3-2

[0050]

己二酸和间苯二甲胺各自在温度为155℃,压力为0.6mpa条件下进行熔融。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。混合过程中控制分布式列管混合器的导热流体腔内温度为195℃,物料在混合器中的停留时间约1分钟。熔融的摩尔比为1:1.05的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。预聚反应器维持205℃,压力1.7mpa,停留时间30分钟;缩聚反应器维持238℃,常压,通入微量氮气,停留时间60分钟;后聚反应器维持260℃,真空度-0.09mpa,停留时间90分钟。后聚出料因粘度过低无法切粒。

[0051]

实施例4

[0052]

己二酸和间苯二甲胺各自在温度为170℃,压力为0.8mpa条件下进行熔融。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。混合过程中控制分布式列管混合器的导热流体腔内温度为205℃,物料在混合器中的停留时间约1分

钟。熔融的摩尔比为1.05:1的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。预聚反应器维持205℃,压力1.7mpa,停留时间120分钟;缩聚反应器维持238℃,常压,通入微量氮气,停留时间60分钟;后聚反应器维持260℃,真空度-0.06mpa,停留时间90分钟。出料产物粘度过低,无法切粒,且凝固后的熔体内有白色细小颗粒。

[0053]

对比例4-1

[0054]

己二酸和间苯二甲胺各自在温度为170℃,压力为0.8mpa条件下进行熔融。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。混合过程中控制分布式列管混合器的导热流体腔内温度为205℃,物料在混合器中的停留时间约1分钟。熔融的摩尔比为1.05:1的己二酸和间苯二甲胺、甲胺,经过分布式列管混合器混合后,进入预聚反应器。预聚反应器维持205℃,压力1.7mpa,停留时间120分钟;缩聚反应器维持238℃,常压,通入微量氮气,停留时间60分钟;后聚反应器维持260℃,真空度-0.06mpa,停留时间240分钟。产物切粒后,在真空度-0.09mpa,温度130℃下干燥17小时,101相对粘度2.15,分子量分布指数1.76,熔点245℃。

[0055]

对比例4-2

[0056]

己二酸和间苯二甲胺各自在温度为170℃,压力为0.8mpa条件下进行熔融。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。混合过程中控制分布式列管混合器的导热流体腔内温度为205℃,物料在混合器中的停留时间约1分钟。熔融的己二酸中加入适量的乙酸作为分子量调节剂,己二酸与间苯二甲胺的摩尔比为1.05:1,经过分布式列管混合器混合后,进入预聚反应器。预聚反应器维持205℃,压力1.7mpa,停留时间120分钟;缩聚反应器维持238℃,常压,通入微量氮气,停留时间60分钟;后聚反应器维持260℃,真空度-0.06mpa,停留时间180分钟。产物切粒后,在真空度-0.09mpa,温度130℃下干燥17小时,相对粘度2.15,分子量分布指数1.62,熔点245℃。

[0057]

对比例4-3

[0058]

己二酸和间苯二甲胺各自在温度为170℃,压力为0.8mpa条件下进行熔融。熔融的等摩尔的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。混合过程中控制分布式列管混合器的导热流体腔内温度为205℃,物料在混合器中的停留时间约1分钟。熔融的摩尔比为1.05:1的己二酸和间苯二甲胺,经过分布式列管混合器混合后,进入预聚反应器。预聚反应器维持205℃,压力1.7mpa,停留时间120分钟;缩聚反应器维持238℃,常压,通入微量氮气,停留时间60分钟;后聚反应器维持350℃,真空度-0.06mpa,停留时间120分钟。无法出料,拆开设备卸料后,卸出物呈明黄色,不透明,表面光滑,有焦臭味。

[0059]

以上所述实施例仅表达了本发明的几种实施方式和结果,其描述较为具体和详细,但并未尽述各种反应条件的组合结果,不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。