1.本实用新型属于机床刀架技术领域,尤其是一种电动刀架。

背景技术:

2.刀架是车床最普遍的一种辅助装置,它可使车床在工件一次装夹中完成多种甚至所有的加工工序,以缩短加工的辅助时间,减少加工过程中由于多次安装工件二引起的误差,从而提高机床的加工效率和加工精度。随着数控车床的发展,数控刀架开始向快速换刀、电液组合驱动和力矩驱动方向发展。数控车床在车削过程中产生振动,电动刀架受到振动、切削产生的强力冲击,电动刀架频繁转位和切削过程中的热传导等,要求数控刀架具有高强的综合机械性能。现有的电动刀架切削过程中抗冲击性能差,刚性差,且上刀体转位时需要抬起,刀架的密封性差,刀架内易进入切削屑,影响电动刀具的使用。

技术实现要素:

3.为解决上述技术问题,本实用新型提出了如下技术方案:

4.一种电动刀架,包括上刀体和下刀体,所述上刀体顶端设有电机壳,所述电机壳内设有双向力矩电机,所述双向力矩电机输出端传动连接有减速结构,所述减速机构的输出端传动连接有从转动组件,所述减速结构与上刀体转动连接,所述上刀体和从转动组件均与下刀体转动连接,所述下刀体内设有复位组件,且下刀体顶端设有第六传动齿,所述上刀体顶端四周均设有多个压刀螺栓。

5.所述减速结构包括第一齿轮,所述第一齿轮顶端与双向力矩电机的输出端传动连接,且第一齿轮左右两侧均设有与第一齿轮相啮合的第二齿轮,两个第二齿轮中部分别对应设有转动轴,所述转动轴上端通过轴承转动连接有上端盖,且转动轴底部设有偏心轴,所述转动轴通过轴承转动连接有内齿圈,所述内齿圈上端与上端盖转动连接,且内齿圈内中部设有一圈第二传动齿,所述偏心轴下端通过轴承转动连接有保持架,所述保持架顶端设有多个连接柱,且保持架顶端转动连接有外齿盘,所述外齿盘上设有多个连接孔,所述连接柱置于连接孔内,所述连接孔的孔径大于连接柱的外径,所述连接柱顶端与上端盖相连接,所述外齿盘侧部设有第一传动齿,所述第一传动齿与第二传动齿相啮合。

6.所述偏心轴的轴线与转动轴的轴线不在同一直线上,所述内齿圈底部设有多个第三传动齿,所述双向力矩电机与上端盖相连接。

7.优选的,所述从转动组件包括动齿盘,所述动齿盘顶端设有多个第一传动槽,底部设有多个第四传动齿,所述第一传动槽与第三传动齿相匹配,所述动齿盘上端内侧设有多个连接齿,且动齿盘下方设有下齿盘,所述下齿盘顶端设有多个第五传动齿,所述第五传动齿和第六传动齿均与第四传动齿相啮合,所述动齿盘和下齿盘通过销轴与上刀体相连接。

8.优选的,所述复位组件包括中心轴,所述中心轴置于下刀体内中部,且中心轴顶端与保持架相连接,所述中心轴上端套设有定位套,所述定位套与中心轴转动连接,且定位套顶端设有连接槽,下端侧部设有定位槽,所述定位槽的一侧为直角面,另一侧为斜面,所述

连接槽与连接齿相匹配,所述定位套中部外侧套设有快速脱离弹簧,所述快速脱离弹簧顶端与动齿盘相抵接,且快速脱离弹簧与下刀体滑动连接,所述下刀体下端两侧均设有销孔,所述销孔内从外至内依次设有调节螺栓、调节弹簧和定位销,所述调节弹簧的两端分别与调节螺栓和定位销相连接,所述定位销和调节弹簧均与销孔滑动连接,且定位销远离调节弹簧端一侧为直角面,另一侧为斜面,所述定位销的斜面与定位槽的斜面置于同一侧,且定位销与定位套滑动连接。

9.优选的,所述第三传动齿的一侧为直角面,另一侧为斜面,所述第一传动槽的一侧为直角面,另一侧为斜面,所述第三传动齿的斜面与第一传动槽的斜面置于同侧,系统给出换刀指令时,双向力矩电机正转,驱动第一齿轮旋转,第一齿轮带动第二齿轮旋转,第二齿轮带动转动轴和偏心轴转动,偏心轴带动外齿盘做偏心摆动,外齿盘带动内齿圈旋转,内齿圈带动第三传动齿旋转,第三传动齿和第一传动槽相对应时,在快速脱离弹簧的作用下,动齿盘上移,动齿盘与下齿盘和下刀体分离,第三传动齿与第一传动槽相啮合,第三传动齿的直角面与第一传动槽的直角面相贴合,内齿圈将动力传递给动齿盘,动齿盘通过销轴带动上刀体旋转,当上刀体带动刀具旋转至指定位置时,感应式接近开关将信号输送至控制板,控制板控制双向力矩电机反转,定位销的直角面与定位槽的直角面相贴合,定位销对定位套进行锁止,动齿盘停止旋转,第三传动齿的斜面与第一传动槽的斜面相贴合,随着内齿圈的旋转,第三传动齿逐渐移出第一传动槽,动齿盘下移,动齿盘与下齿盘和下刀体相啮合,上刀体停止转动。

10.优选的,所述中心轴、保持架、连接柱和上端盖上均设有销孔,多个销孔通过连接轴相连接,通过连接轴将中心轴与保持架和上端盖连接起来,防止上端盖转动。

11.优选的,所述上刀体内上端设有感应柱,所述上端盖顶端设有感应式接近开关,所述感应柱与感应式接近开关相对应,所述感应式接近开关电连接有控制板,所述控制板与双向力矩电机电连接,上刀体带动感应柱旋转,感应式接近开关检测感应柱的位置,从而判断上刀体的位置,上刀体旋转到指定位置时,感应式接近开关将信号输送至控制板,控制板调节双向力矩电机的转向,上刀体带动感应柱旋转,感应式接近开关检测感应柱的位置,从而判断上刀体的位置,上刀体旋转到指定位置时,感应式接近开关将信号输送至控制板,控制板调节双向力矩电机的转向。

12.优选的,所述外齿盘的外径小于内齿圈的内径,所述第一传动齿的齿数少于第二传动齿的齿数,通过少齿差速原理实现减速传动。

13.本实用新型还包括能够使该电动刀架正常使用的其它组件,均为本领域的常规技术手段。另外,本实用新型中未加限定的装置或组件均采用本领域中的常规技术手段。

14.本实用新型使用时,系统给出换刀指令时,双向力矩电机正转,双向力矩电机驱动第一齿轮旋转,第一齿轮带动第二齿轮旋转,第二齿轮带动转动轴和偏心轴转动,偏心轴带动外齿盘做偏心摆动,外齿盘带动内齿圈旋转,内齿圈带动第三传动齿旋转,第三传动齿和第一传动槽相对应时,在快速脱离弹簧的作用下,动齿盘上移,动齿盘与下齿盘和下刀体分离,第三传动齿与第一传动槽相啮合,第三传动齿的直角面与第一传动槽的直角面相贴合,内齿圈将动力传递给动齿盘,动齿盘通过销轴带动上刀体旋转,当上刀体带动刀具旋转至指定位置时,感应式接近开关将信号输送至控制板,控制板控制双向力矩电机反转,定位销的直角面与定位槽的直角面相贴合,定位销对定位套进行锁止,动齿盘停止旋转,第三传动

齿的斜面与第一传动槽的斜面相贴合,随着内齿圈的旋转,第三传动齿逐渐移出第一传动槽,动齿盘下移,动齿盘与下齿盘和下刀体相啮合,上刀体停止转动。

15.本实用新型的有益效果是,结构简单,操作方便,换刀时上刀体无需抬起,并能够锁紧,换刀速度快,刀架夹紧力大,定位精度高且稳定。

附图说明

16.下面结合附图和实施例对本实用新型进一步说明。

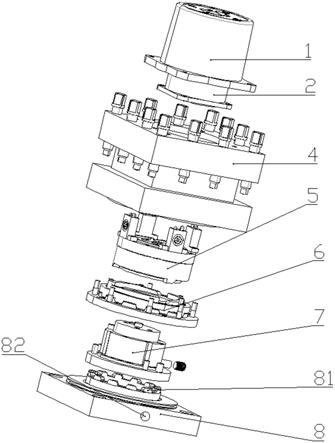

17.图1是本实用新型的整体结构的爆炸示图;

18.图2是本实用新型的减速结构的爆炸示图;

19.图3是本实用新型的从转动组件的爆炸示图;

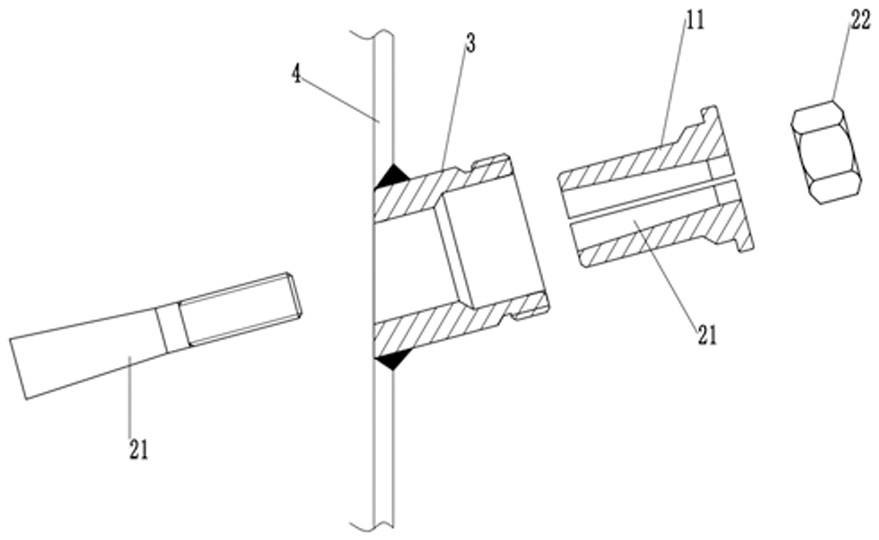

20.图4是本实用新型的复位组件的爆炸示图;

21.图5是本实用新型的整体结构剖视图。

具体实施方式

22.下面结合本实用新型实施例中的附图以及具体实施例对本实用新型进行清楚地描述,在此处的描述仅仅用来解释本实用新型,但并不作为对本实用新型的限定。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

23.实施例

24.如图1~5所示,一种电动刀架,包括上刀体4和下刀体8,所述上刀体4顶端设有电机壳1,所述电机壳1内设有双向力矩电机2,所述双向力矩电机2的输出端传动连接有减速结构5,所述减速结构5的输出端传动连接有从转动组件6,所述减速结构5与上刀体4转动连接,所述上刀体4和从转动组件6均与下刀体8转动连接,所述下刀体8内设有复位组件7,且下刀体8顶端设有第六传动齿81,所述上刀体4顶端四周均设有多个压刀螺栓。

25.所述减速结构5包括第一齿轮3,所述第一齿轮3顶端与双向力矩电机2的输出端传动连接,且第一齿轮3左右两侧均设有与第一齿轮3相啮合的第二齿轮53,两个第二齿轮53中部分别对应设有转动轴,所述转动轴上端通过轴承转动连接有上端盖52,且转动轴底部设有偏心轴54,所述转动轴通过轴承转动连接有内齿圈58,所述内齿圈58上端与上端盖52转动连接,且内齿圈58内中部设有一圈第二传动齿(图中未示出),所述偏心轴54下端通过轴承转动连接有保持架57,所述保持架57顶端设有多个连接柱56,且保持架57顶端转动连接有外齿盘55,所述外齿盘55上设有多个连接孔,所述连接柱56置于连接孔内,所述连接孔的孔径大于连接柱56的外径,所述连接柱56顶端与上端盖52相连接,所述外齿盘55侧部设有第一传动齿,所述第一传动齿与第二传动齿相啮合。

26.所述偏心轴54的轴线与转动轴的轴线不在同一直线上,所述内齿圈58底部设有多个第三传动齿59,所述双向力矩电机2与上端盖52相连接。

27.所述从转动组件6包括动齿盘62,所述动齿盘62顶端设有多个第一传动槽61,底部设有多个第四传动齿63,所述第一传动槽61与第三传动齿59相匹配,所述动齿盘62上端内侧设有多个连接齿66,且动齿盘62下方设有下齿盘65,所述下齿盘65顶端设有多个第五传动齿64,所述第五传动齿64和第六传动齿81均与第四传动齿63相啮合,所述动齿盘62和下

齿盘65通过销轴与上刀体4相连接。

28.所述复位组件7包括中心轴77,所述中心轴77置于下刀体8内中部,且中心轴77顶端与保持架57相连接,所述中心轴77上端套设有定位套72,所述定位套72与中心轴77转动连接,且定位套72顶端设有连接槽78,下端侧部设有定位槽79,所述定位槽79的一侧为直角面,另一侧为斜面,所述连接槽78与连接齿66相匹配,所述定位套72中部外侧套设有快速脱离弹簧71,所述快速脱离弹簧71顶端与动齿盘62相抵接,且快速脱离弹簧71与下刀体8滑动连接,所述下刀体8下端两侧均设有销孔82,所述销孔82内从外至内依次设有调节螺栓74、调节弹簧73和定位销75,所述调节弹簧73的两端分别与调节螺栓74和定位销75相连接,所述定位销75和调节弹簧73均与销孔82滑动连接,且定位销75远离调节弹簧73端一侧为直角面,另一侧为斜面,所述定位销75的斜面与定位槽79的斜面置于同一侧,且定位销75与定位套72滑动连接。

29.所述第三传动齿59的一侧为直角面,另一侧为斜面,所述第一传动槽61的一侧为直角面,另一侧为斜面,所述第三传动齿59的斜面与第一传动槽61的斜面置于同侧,系统给出换刀指令时,双向力矩电机2正转,驱动第一齿轮3旋转,第一齿轮3带动第二齿轮53旋转,第二齿轮53带动转动轴和偏心轴54转动,偏心轴54带动外齿盘55做偏心摆动,外齿盘55带动内齿圈58旋转,内齿圈58带动第三传动齿59旋转,第三传动齿59和第一传动槽61相对应时,在快速脱离弹簧71的作用下,动齿盘62上移,动齿盘62与下齿盘65和下刀体8分离,第三传动齿59与第一传动槽61相啮合,第三传动齿59的直角面与第一传动槽61的直角面相贴合,内齿圈58将动力传递给动齿盘62,动齿盘62通过销轴带动上刀体4旋转,当上刀体4带动刀具旋转至指定位置时,感应式接近开关51将信号输送至控制板,双向力矩电机2反转,定位销75的直角面与定位槽79的直角面相贴合,定位销75对定位套72进行锁止,动齿盘62停止旋转,第三传动齿59的斜面与第一传动槽61的斜面相贴合,随着内齿圈58的旋转,第三传动齿59逐渐移出第一传动槽61,动齿盘62下移,动齿盘62与下齿盘65和下刀体8相啮合,上刀体4停止转动。

30.所述中心轴77、保持架57、连接柱56和上端盖52上均设有销孔,多个销孔通过连接轴9相连接,通过连接轴9将中心轴77与保持架57和上端盖52连接起来,防止上端盖52转动。

31.所述上刀体4内上端设有感应柱,所述上端盖52顶端设有感应式接近开关51,所述感应柱与感应式接近开关相对应,所述感应式接近开关51电连接有控制板,所述控制板与双向力矩电机2电连接,上刀体4带动感应柱旋转,感应式接近开关51检测感应柱的位置,从而判断上刀体4的位置,上刀体4旋转到指定位置时,感应式接近开关51将信号输送至控制板,控制板调节双向力矩电机2的转向,上刀体4带动感应柱旋转,感应式接近开关51检测感应柱的位置,从而判断上刀体4的位置,上刀体4旋转到指定位置时,感应式接近开关51将信号输送至控制板,控制板调节双向力矩电机2的转向。

32.所述外齿盘55的外径小于内齿圈58的内径,所述第一传动齿的齿数少于第二传动齿的齿数,通过少齿差速原理实现减速传动。

33.本实用新型使用时,系统给出换刀指令时,双向力矩电机2正转,双向力矩电机2驱动第一齿轮3旋转,第一齿轮3带动第二齿轮53旋转,第二齿轮53带动转动轴和偏心轴54转动,偏心轴54带动外齿盘55做偏心摆动,外齿盘55带动内齿圈58旋转,内齿圈58带动第三传动齿59旋转,第三传动齿59和第一传动槽61相对应时,在快速脱离弹簧71的作用下,动齿盘

62上移,动齿盘62与下齿盘65和下刀体8分离,第三传动齿59与第一传动槽61相啮合,第三传动齿59的直角面与第一传动槽61的直角面相贴合,内齿圈58将动力传递给动齿盘62,动齿盘62通过销轴带动上刀体4旋转,当上刀体4带动刀具旋转至指定位置时,感应式接近开关51将信号输送至控制板,控制板控制双向力矩电机2反转,定位销75的直角面与定位槽79的直角面相贴合,定位销75对定位套72进行锁止,动齿盘62停止旋转,第三传动齿59的斜面与第一传动槽61的斜面相贴合,随着内齿圈58的旋转,第三传动齿59逐渐移出第一传动槽61,动齿盘62下移,动齿盘62与下齿盘65和下刀体8相啮合,上刀体4停止转动。

34.以上已经描述了本实用新型的实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的实施例。在不偏离所说明实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。