1.本技术属于精密及超精密加工技术领域,具体涉及超声氢脆复合加工用的游离磨粒加工液,以及用该游离磨粒加工液对工件进行材料去除的超声氢脆复合加工方法。

背景技术:

2.超声氢脆复合加工技术是一种利用超声加工装置与氢脆作用将超声振动和氢脆化相结合的新型特种加工技术,通过施加于加工工具上的高频振动和作用于工件表面的氢脆化效应的协同作用,改变传统切削过程的切削机理和特性,使得工件表面材料更容易去除,从而可以提高加工效率,改善生产效益。其中,游离磨粒加工液为与工件相对运动而产生材料去除的主体,然而,现有技术的游离磨粒加工液只适用于传统的超声加工工艺,加工过程中,氢脆化进程缓慢,氢脆化效应不明显,而且由于加工过程中,加工液处于通电状态,磨粒会因携带电荷,在电场引力作用下,导致因超声引起的磨粒振动降低,使磨粒对工件表面的切削力降低,以上两方面因素最终导致超声氢脆复合加工相比于传统超声加工,在加工效率方面的优势无法突显。

技术实现要素:

3.为克服现有技术中所存在的上述不足,本技术提供了超声氢脆复合加工用的游离磨粒加工液,通过在游离磨粒加工液中添加电解质并控制其含量,同时,对磨粒进行覆膜处理形成不具有导电性的覆膜磨粒,在不影响超声加工原有效率性能的条件下,氢脆化效应得到有效的提升,从而使得超声氢脆复合加工在加工效率上相对于传统超声加工得到明显提高。对应的,本技术还提供了使用本技术的游离磨粒加工液对工件进行加工的超声氢脆复合加工方法。

4.对于加工液,本技术的技术方案是:

5.超声氢脆复合加工用的游离磨粒加工液,制备所述游离磨粒加工液的原料组分包括磨粒、悬浮剂、防锈剂、电解质和水;所述游离磨粒加工液中,磨粒经过覆膜处理不具有导电性;按质量分数计,所述电解质占所述游离磨粒加工液的5~15wt%。

6.与现有技术相比,本技术的超声氢脆复合加工用的游离磨粒加工液中具有特定含量的电解质,电解质的存在有利于氢脆化效应的进行,同时磨粒经过覆膜处理,使得磨粒不具有导电性,防止氢脆化过程中电能导致超声引起的磨粒振动降低,从而保证超声加工原有效率性能不会降低,最终在氢脆化效应的协同作用下使得超声氢脆复合加工的加工效率相比传统超声加工得到明显提升。此外,使用本发明的加工液进行超声氢脆复合加工时,由于氢脆效应使得工件表面材料更容易去除,从而可以在保证较高的加工效率的前提下,以较小的超声振幅获得更高的工件表面加工质量。

7.作为一种具体的实施方式,前述的超声氢脆复合加工用的游离磨粒加工液中,所述游离磨粒加工液的成分按质量分数计可以如下:磨粒3~5wt%、悬浮剂4~10wt%、防锈剂6~9wt%、电解质5~10wt%,余量为水;制备时,磨粒先采用酚醛树脂热法覆膜后获得覆

膜磨料,再在搅拌条件下,向水中加入覆膜磨料和悬浮剂形成原料预混液;然后在搅拌条件下向所述原料预混液中缓慢加入防锈剂与电解质,制得所述游离磨粒加工液。

8.进一步,前述的超声氢脆复合加工用的游离磨粒加工液中,所述磨粒为角形系数≤1.1的球形或极似球形的氧化铝陶瓷,原砂砂粒的最大粒径不大于1μm。该形状的砂粒有利于加工出高精度表面质量。

9.进一步,前述的超声氢脆复合加工用的游离磨粒加工液中,所述悬浮剂中,苯乙烯基苯酚聚氧乙烯醚磷酸亚胺占0~60wt%、树枝型丙烯酸聚羧酸钠盐占15~35wt%,余量为烷基苯磺酸酰胺盐。该类型的悬浮液有利于延缓磨粒的沉淀,从而可以提高加工液的使用寿命。

10.进一步,前述的超声氢脆复合加工用的游离磨粒加工液中,所述防锈剂为脂肪胺类有机胺。该类型的防锈剂有利于延缓工件表面的氧化作用,保证加工质量。具体的,所述防锈剂可以是乌洛托品。

11.进一步,前述的超声氢脆复合加工用的游离磨粒加工液中,所述电解质为亚硝酸钠;或,所述电解质为亚硝酸钠、氯化钠的复合物,亚硝酸钠加入量占电解质的质量分数为60~80wt%,其余为氯化钠;或,所述电解质为亚硝酸钠、硫酸钠的复合物,亚硝酸钠加入量占电解质的质量分数为60~80wt%,其余为硫酸钠;或,所述电解质为亚硝酸钠、硫酸钠、氯化钠的复合物,亚硝酸钠加入量占电解质的质量分数为60~80wt%,氯化钠的加入量占电解质的质量分数为10~18wt%,其余为硫酸钠。

12.进一步,前述的超声氢脆复合加工用的游离磨粒加工液中,所述游离磨粒加工液的成分按质量分数计如下:氧化铝磨粒5wt%、苯乙烯基苯酚聚氧乙烯醚磷酸亚胺4wt%、树枝型丙烯酸聚羧酸钠盐3wt%、烷基苯磺酸酰胺盐3wt%、乌洛托品7wt%、亚硝酸钠4wt%、氯化钠1wt%、硫酸钠1wt%,余量为水。

13.对于加工方法,本技术提供如下技术方案:

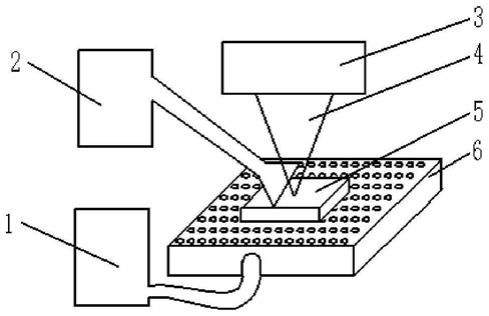

14.超声氢脆复合加工方法,该方法使用前述本技术的超声氢脆复合加工用的游离磨粒加工液对具有导电性的工件进行材料去除;工件与电源负极相连,加工工具与电源正极相连,工件的待加工部与加工工具之间具有游离磨粒加工液,阳极的加工工具与阴极的待加工工件之间产生放电电流,工件待加工部的表面材料发生吸氢脆化,同时加工工具做超声振动,引起磨粒振动,去除工件待加工部的表面材料。

15.与现有技术相比,本技术的加工方法使用前述本技术的游离磨粒加工液进行加工,加工液中具有特定含量的电解质,且磨粒经覆膜处理不具有导电性,使得在不影响超声加工原有的效率性能的条件下,氢脆化效应起到有效的提升,从而使得材料更容易去除,加工效率相比传统超声加工得到明显提升。此外,使用本发明的方法加工时,在氢脆化效应的加持下,工件表面材料更容易去除,从而可以在满足较高加工效率的前提下,将超声振幅控制的较传统超声加工更低,获得更高的表面加工质量。

16.进一步,前述的超声氢脆复合加工方法中,加工时,加工工具与工件之间可以具有相对转动。

17.进一步,前述的超声氢脆复合加工方法中,加工时,加工工具与工件之间可以具有相对进给。

附图说明

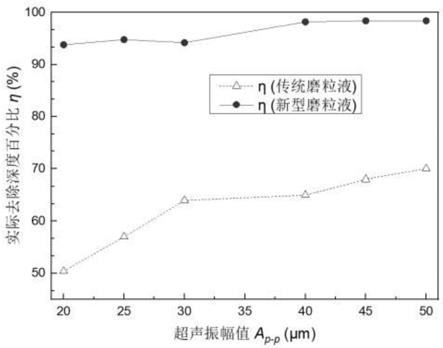

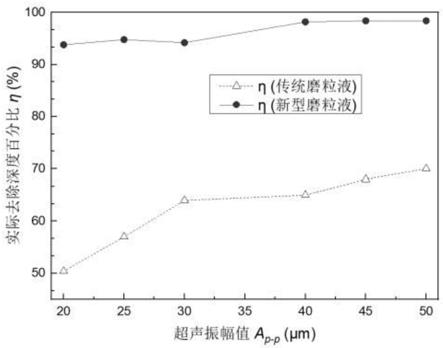

18.图1是实施例与对比例的磨粒液的实际去除深度百分比。

具体实施方式

19.下面结合附图和具体实施方式(实施例)对本发明专利申请作进一步的说明,此处所描述的具体实施方式仅仅用以解释本发明专利申请,但并不作为对本发明专利申请限制的依据。以下实施例、对比例及对比实验中没有详细说明的内容,均为本领域技术常识。

20.本技术技术方案中,原砂即覆膜处理前的磨粒;配方中,磨粒在加工液中的质量占比指的是腹膜后磨粒占加工液总质量的质量分数。

21.实施例:

22.本实施例中,游离磨粒加工液成分为:氧化铝磨粒5wt%、苯乙烯基苯酚聚氧乙烯醚磷酸亚胺4wt%、树枝型丙烯酸聚羧酸钠盐3wt%、烷基苯磺酸酰胺盐3wt%、乌洛托品7wt%、亚硝酸钠4wt%、氯化钠1wt%、硫酸钠1wt%,余量为水。其中:苯乙烯基苯酚聚氧乙烯醚磷酸亚胺、树枝型丙烯酸聚羧酸钠盐和烷基苯磺酸酰胺盐为悬浮剂;乌洛托品为防锈剂;亚硝酸钠、氯化钠和硫酸钠为电解质;制备时,磨粒(即原砂;本实施例中,原砂最大粒径不超过1μm)先采用酚醛树脂热法覆膜后获得覆膜磨料,再在搅拌条件下,向水中加入覆膜磨料和悬浮剂形成原料预混液;然后在搅拌条件下向所述原料预混液中缓慢加入防锈剂与电解质,制得游离磨粒加工液。

23.对比例:

24.本对比例中,游离磨粒加工液为中性的传统超声加工磨粒液,其成分为氧化铝磨粒5wt%(粒度与上述实施例中原砂相同),烷基苯磺酸酰胺盐10wt%,余量为水。

25.以下结合对比实验对本技术的技术方案作进一步的说明。

26.使用上述实施例的游离磨粒加工液和对比例的游离磨粒加工液在相同的条件下(实验条件如表一和表二),对工件进行超声氢脆复合加工15min。加工时,工件与电源负极相连,加工工具与电源正极相连,工件的待加工部与加工工具之间具有游离磨粒加工液,阳极的加工工具与阴极的待加工工件之间产生放电电流,工件待加工部的表面材料发生吸氢脆化,同时加工工具做超声振动,引起磨粒振动,去除工件待加工部的表面材料。

27.表一 超声氢脆复合加工条件

[0028][0029]

表二 超声氢脆复合加工条件

[0030]

[0031]

表一和图1中,新型磨粒液即上述实施例的游离磨粒加工液,传统磨粒液即上述对比例的游离磨粒加工液。

[0032]

需要指出的是,上述实验中,工件是不锈钢,型号为inconel 718,但本技术的游离磨粒加工液及加工方法并不限于inconel 718,其也可以用于加工其它可以导电的合金材料,例如,钛合金。

[0033]

还需要指出的是,本技术的技术方案不限于上述实施例和加工实验的范围,在本技术技术方案的范围内形成的新的实施例和加工实验均可以实现本发明的目的,在此不一一罗列。

[0034]

上述对本技术中涉及的一般性描述和对其具体实施方式的描述不应理解为是对该发明技术方案构成的限制。本领域所属技术人员根据本技术的公开,可以在不违背所涉及的发明构成要素的前提下,对上述一般性描述或/和具体实施方式(包括实施例)中的公开技术特征进行增加、减少或组合,形成属于本技术保护范围之内的其它的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。