1.本发明属于柴油燃烧器技术领域,特别涉及一种气液两相流雾化燃烧辐射传热柴油燃烧器。

背景技术:

2.当前,市场上该类型的燃烧器主要使用原料为粘度较低的航空煤油,若利用粘度相对较大的柴油为燃料,则该类型燃烧器不能进行正常工作,国内主要液体燃料为柴油和汽油,汽油的使用危险系数较高,使用时不如柴油安全。

技术实现要素:

3.本发明提出了一种气液两相流雾化燃烧辐射传热柴油燃烧器,包括:气泵、油箱、比例调节阀、点火器、气动雾化喷嘴、拢火罩;

4.所述气泵、油箱通过气管、油管分别与比例调节阀进气口、进油口连接;

5.所述比例调节阀通过油路和气路与气动雾化喷嘴连接;

6.所述点火器用于点火,设置在气动雾化喷嘴口前端;

7.当气动雾化喷嘴喷出油气混合物点燃后,火焰喷射入所述拢火罩燃烧。

8.进一步地,所述气液两相流雾化燃烧辐射传热柴油燃烧器还包括光电管;

9.所述光电管设置在气动雾化喷嘴附近,当气动雾化喷嘴喷出油气混合物点燃后,所述光电管能够接收到火焰发出的光信号。

10.进一步地,所述油箱上还设置有呼吸阀,呼吸阀能够平衡油箱内压力;

11.所述油箱内还设置有液位传感器;

12.所述油箱和比例调节阀之间还设置有电磁阀,当电磁阀关闭后,油箱不能向比例调节阀输送燃油。

13.进一步地,所述拢火罩为开口笼形结构;

14.当火焰喷射入拢火罩中燃烧时,拢火罩表面形成辐射热向外辐射。

15.进一步地,所述点火器为高压点火器,所述高压点火器上设置有点火针,所述点火针可释放高压电弧进行点火。

16.进一步地,所述比例调节阀包括阀体、弹簧、针阀;

17.所述阀体设置有针阀安装孔,所述针阀安装在阀体的针阀安装孔内;

18.所述弹簧套装在针阀外部并顶住阀体与针阀;

19.所述阀体还包括第一油路、第二油路、油室、气室、第一气路、第二气路、第三气路、第四气路和气动雾化喷嘴安装孔;

20.所述气动雾化喷嘴安装孔和针阀安装孔分别设置在阀体相对侧,所述气动雾化喷嘴安装孔用于安装气动雾化喷嘴;

21.当气动雾化喷嘴安装在气动雾化喷嘴安装孔内后,所述气动雾化喷嘴进油口处于所述油室内;所述气动雾化喷嘴进气口处于所述气室内;

22.所述针阀安装孔前端设置有圆柱孔;

23.所述第一油路第一端与阀体进油口相通,所述第一油路第二端与针阀安装孔前端圆柱孔接通;

24.所述第二油路第一端与针阀安装孔前端侧部接通,所述第二油路第二端与油室连通;

25.所述第一气路第一端与阀体进气口相通,第一气路第二端与第二气路第一端连通,第一气路与气室接通;第二气路第二端与第三气路第一端连通,第三气路第二端与第四气路第一端连通,所述第四气路第二端与阀体泄气口连通,第四气路穿过针阀安装孔与其交叉连通;

26.所述针阀包括:针阀阀芯、针阀阀芯座;

27.针阀阀芯为轴型阶梯结构,针阀阀芯座为t型轴套结构,其内外螺纹旋向相反。

28.所述针阀阀芯座通过螺纹连接配合套装在针阀阀芯外部;

29.所述针阀阀芯由后端至前端分别设置有2个第一卡槽和2个第三卡槽,2个第一o型密封圈配合安装在2个第一卡槽上,2个第三o型密封圈配合安装在2个第三卡槽上;2个第一o型密封圈与针阀阀芯座内壁形成过盈配合;

30.所述针阀阀芯座外壁设置有第二卡槽,第二o型密封圈安装在第二卡槽上。

31.所述针阀通过针阀阀芯座外部螺纹安装在阀体的针阀安装孔内,

32.所述针阀阀芯座通过内螺纹配合套装在针阀阀芯外部。

33.进一步地,所述针阀阀芯座外壁还设置有气流槽;

34.当针阀安装在阀体的针阀安装孔内时,所述气流槽与针阀安装孔内壁配合形成第五气路;

35.所述第四气路能够通过第五气路分别与第三气路和阀体泄气口连通;

36.所述针阀阀芯前端设置有锥体,所述锥体锥度为18

°

~22

°

;

37.当针阀安装在阀体的针阀安装孔内时,所述锥体处于针阀安装孔前端圆柱孔内;

38.调节针阀阀芯能够改变针阀阀芯与针阀阀芯座的相对位置;

39.当针阀安装在阀体的针阀安装孔内时,同时同向同角速度调节针阀阀芯与针阀阀芯座,能够比例改变进油路及第五气路截面积,对油气进行无级调节。

40.进一步地,所述拢火罩包括引风板、油气混合筒、燃烧筒、辐射阱;

41.所述引风板中心设置有引风圆孔;

42.气动雾化喷嘴置于引风板第一端内,且与引风板引风圆孔同轴;

43.所述油气混合筒第一端与引风板第二端固定连接,且油气混合筒与引风板引风圆孔同轴;

44.所述燃烧筒套装在油气混合筒外部,且燃烧筒第一端与引风板第二端固定连接;

45.所述辐射阱设置有燃烧筒安装孔,所述燃烧筒第二端伸入燃烧筒安装孔并与燃烧筒安装孔形成密封连接。

46.进一步地,所述引风板为u型槽孔板结构,第二端中心开有引风圆孔,引风圆孔周围开有圆周均布的进风孔组;

47.所述油气混合筒为工字型圆筒结构,包括2个风板和1个风板支撑管;

48.所述风板为带有卷边的空心圆盘结构,其中心设置有风板支撑管连接孔,盘底开

有烟气回流孔;

49.所述风板支撑管为空心圆筒结构;

50.2个风板通过风板支撑管连接孔分别安装在风板支撑管两端,其连接处形成密封;

51.所述风板支撑管第一端设有连接角;

52.所述油气混合筒通过连接角与引风板第二端固定连接;

53.所述风板支撑管第一端与2个所述风板卷边朝向相同;

54.所述燃烧筒为带有斜封底的圆筒结构,其开口端位于燃烧筒第一端,斜封底位于燃烧筒第二端;

55.所述燃烧筒圆筒壁面开有烟气出孔组;

56.所述燃烧筒圆筒较长一侧壁面开有烟气出孔组;

57.所述引风板引风圆孔直径小于所述风板支撑管直径;

58.所述风板支撑管直径小于所述燃烧筒直径;

59.所述辐射阱为锥形漏斗结构,所述辐射阱包括辐射壁面,所述辐射壁面第一侧开有燃烧筒安装孔;

60.所述燃烧筒第二端伸入燃烧筒安装孔后,所述烟气出孔组朝向辐射阱上侧,燃烧筒斜封底靠近辐射壁面第二侧;

61.所述油气混合筒第一端和引风板第二端围起半封闭空间,形成引流室;

62.所述燃烧筒中心轴线至辐射阱台面距离为n

×

(0.05~0.1)米,辐射阱台面顶部宽度为n

×

(0.25~0.5)米,辐射壁面在燃烧筒中心轴平面的宽度为n

×

(0.1~0.2)米,燃烧筒截面半径为n

×

(0.035~0.07)米,其中,0.2≤n≤2。

63.本发明所设计的一种气液两相流雾化燃烧辐射传热柴油燃烧器,实现了柴油的气动雾化燃烧,使得辐射传热柴油燃烧器功率可无级调节,在复杂环境条件下可充分燃烧,提升热利用率,降低烟气中有害物质的排放。

附图说明

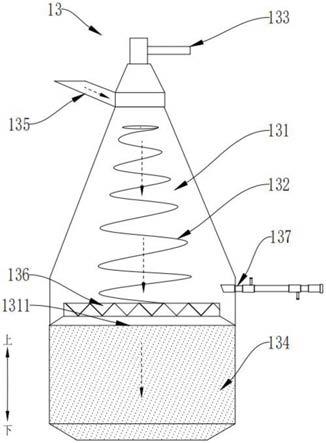

64.图1示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器结构示意图;

65.图2a示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器比例调节阀第一总装图;

66.图2b示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器比例调节阀第二总装图;

67.图2c示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器比例调节阀第三总装图;

68.图2d示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器比例调节阀第四总装图;

69.图3示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器比例调节阀a-a剖视图;

70.图4示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器比例调节阀b-b剖视图;

71.图5示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器比例调节阀c-c剖视图;

72.图6示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器比例调节阀d-d剖视图;

73.图7示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器针阀总装图;

74.图8示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器针阀芯结构图;

75.图9示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器针阀芯座结构图;

76.图10示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器拢火罩结构示意图;

77.图11示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器拢火罩俯视图;

78.图12示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器引风板结构示意图;

79.图13示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器油气混合筒结构示意图;

80.图14示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器风板结构示意图;

81.图15示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器风板支撑管结构示意图;

82.图16示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器燃烧筒结构示意图;

83.图17示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器辐射阱结构图;

84.图18示出了本发明实施例的一种气液两相流雾化燃烧辐射传热柴油燃烧器辐射阱截面示意图。

85.图中:1、气泵;2、油箱;3、比例调节阀;31、阀体;311、第一油路;312、针阀安装孔;313、第二油路;314、油室;315、气室;316、第一气路;317、第二气路;318、第三气路;319、第四气路;32、弹簧;33、针阀;331、针阀阀芯;332、针阀阀芯座;333、第一o型密封圈;334、第二o型密封圈;335、锥体;336、气流槽;337、第三o型密封圈;4、点火器;5、光电管;6、气动雾化喷嘴;7、拢火罩;71、引风板;711、引风圆孔;712、进风孔组;72、油气混合筒;721、风板;722、风板支撑管;723、风板支撑管连接孔;724、烟气回流孔;725、连接角;73、燃烧筒;731、烟气出孔组;74、引流室;75、辐射阱;751、燃烧筒安装孔;752、辐射壁面。

具体实施方式

86.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例

所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

87.本发明适用于低功率燃烧器(≤60kw),且能够用于燃烧柴油。在集成电控装置控制下,以气动雾化柴油燃烧辐射传热的方式,实现不同海拔、低温等特殊环境条件下火力调控、可靠点火和稳定充分燃烧。

88.实验证明,在低温-50℃~-30℃或海拔3000m以上地区,当使用柴油时,本发明能够快速可靠点火、实现正常燃烧要求,海拔适应性大幅提高。柴油雾化颗粒粒径集中在18~25um区间。

89.本发明提供了一种气液两相流雾化燃烧辐射传热柴油燃烧器,如图1所示,包括气泵1、油箱2、比例调节阀3、点火器4、气动雾化喷嘴6、拢火罩7。

90.本发明中,比例调节阀3为油气比例调节阀,能使油气同步比例调节。比例调节阀3包含进气口、出气口、进油口、出油口。所述气泵1、油箱2分别通过气管和油管与比例调节阀3进气口、进油口连接。优选的,气泵1设置有电机,电机带动气泵1运行。

91.气动雾化喷嘴6用于喷射油气对柴油进行雾化。气动雾化喷嘴6包含进气口、进油口。所述比例调节阀3通过油路和气路与气动雾化喷嘴6连接。调节比例调节阀3能够控制通至气动雾化喷嘴6的油气量。比例调节阀3的出气口、出油口可以通过气管、油管与气动雾化喷嘴6进气口、进油口连接。另一种设计,比例调节阀3上安装有气动雾化喷嘴6。

92.所述点火器4用于点火,设置在气动雾化喷嘴6前端。所述点火器4为高压点火器,所述高压点火器上设置有点火针,所述点火针用于释放高压电弧点火。当气动雾化喷嘴6喷出油气混合物点燃后,火焰喷射入所述拢火罩7燃烧。所述拢火罩7主体部分为开口笼形结构;当火焰喷射入拢火罩7中燃烧时,拢火罩7表面形成辐射热向外辐射。

93.所述气液两相流雾化燃烧辐射传热柴油燃烧器还包括光电管5;所述光电管5设置在气动雾化喷嘴6附近,当气动雾化喷嘴6喷出油气混合物点燃后,所述光电管5能够接收到火焰发出的光信号。

94.所述油箱2上还设置有呼吸阀,呼吸阀能够平衡油箱2内压力。所述油箱2内还设置有液位传感器,液位传感器能够检测油箱2内油位高度。所述油箱2和比例调节阀3之间还设置有电磁阀,当电磁阀关闭后,油箱2不能向比例调节阀3输送燃油。

95.本发明所设计的一种气液两相流雾化燃烧辐射传热柴油燃烧器,还包括控制器,控制器具体控制功能,可以为芯片、单片机、主机、控制系统等。控制器与电机、液位传感器、电磁阀、点火器4、光电管电气连接或通信连接,控制器能够控制电机、液位传感器、电磁阀、点火器4、光电管。

96.本发明采用控制器集成控制燃烧器各部件顺序工作。控制器通电,控制电机带动气泵1运行,气泵1提供的压缩空气经比例调节阀3流至气动雾化喷嘴6高速射出。一段时间后,控制器控制电磁阀打开油路,此时油箱2能够向气动雾化喷嘴6输送燃油。当低压空气经气动雾化喷嘴6射出,喷嘴前部形成低压区,燃油在压差的作用下,自动从油箱2流向比例调节阀3,最终流入到气动雾化喷嘴6内,气动雾化喷嘴6开始喷油。

97.控制器向点火器4通电,点火器4上的点火针释放高压电弧,点燃气动雾化喷嘴6喷射出的油气混合物,开始正常燃烧。

98.油气在比例调节阀3及气动雾化喷嘴6内油气分离。调节比例调节阀3可控制通至

气动雾化喷嘴6的油气量,从而调节柴油燃烧器输出功率。控制器通过液位传感器及光电管,监测燃烧器工作状态,对燃烧器进行控制。

99.在点火过程中,若光电管5在一定时间内无法收到火焰发出的火光,即检测不到火焰,控制器控制点火器4进行二次放电点火。若二次放电点火后,光电管5在一定时间内仍检测不到火焰,则控制器控制所有元器件停止工作。

100.在正常燃烧过程中,若光电管5突然检测不到火焰,控制器控制点火器4进行放电点火。放电点火后,光电管5在一定时间内仍检测不到火焰,则控制器控制所有元器件停止工作。

101.油箱2中油位经液位传感器反馈至控制器。当油位低于设定值时,控制器控制燃烧器停机或锁定。进一步地,燃烧器还设置有警报组件,控制器控制警报组件报警。

102.火焰喷射入拢火罩7中燃烧,拢火罩7表面形成辐射热向外辐射。

103.本发明还设计有比例调节阀3,所述比例调节阀3能够安装气动雾化喷嘴6,如图2a至图2d所示,图2a至图2d为比例调节阀3总装图,包括阀体31、弹簧32、针阀33;所述阀体31设置有针阀安装孔312,所述针阀33安装在阀体31的针阀安装孔312内;所述弹簧32套装在针阀33外部并顶住阀体31与针阀33。所述针阀33安装在阀体31的针阀安装孔312内。

104.a、比例调节阀3主要部件的特征。

105.如图3至图6所示,图3至图6分别是比例调节阀3a-a剖视图、b-b剖视图、c-c剖视图、d-d剖视图。所述阀体31还包括第一油路311、第二油路313、油室314、气室315、第一气路316、第二气路317、第三气路318、第四气路319和气动雾化喷嘴安装孔;油室314、气室315分别为比例调节阀3用于与气动雾化喷嘴6连接的出油口、出气口。

106.所述气动雾化喷嘴安装孔和针阀安装孔312分别设置在阀体31相对侧,所述气动雾化喷嘴安装孔用于安装气动雾化喷嘴6;

107.当气动雾化喷嘴6安装在气动雾化喷嘴安装孔内后,所述气动雾化喷嘴6进油口处于所述油室314内;所述气动雾化喷嘴6进气口处于所述气室315内;

108.所述针阀安装孔312前端设置有圆柱孔;优选的,所述针阀安装孔312由外至里由若干由大到小圆柱体孔构成,其最大圆柱体孔位于比例调节阀3外侧,最大圆柱体孔位于比例调节阀3内部。如图3所示,针阀安装孔312台阶端面为垂直端面。

109.所述第一油路311第一端与阀体31进油口相通,所述第一油路311第二端与针阀安装孔312前端圆柱孔接通;

110.所述第二油路313第一端与针阀安装孔312前端侧部接通,所述第二油路313第二端与油室314连通;

111.所述第一气路316第一端与阀体31进气口相通,第一气路316第二端与第二气路317第一端连通,第一气路316与气室315接通;第二气路317第二端与第三气路318第一端连通,第三气路318第二端与第四气路319第一端连通,所述第四气路319第二端与阀体31泄气口连通,第四气路319穿过针阀安装孔312与其交叉连通。

112.如图7所示,所述针阀33包括:针阀阀芯331、针阀阀芯座332;

113.如图8所示,针阀阀芯331为轴型阶梯结构,如图9所示针阀阀芯座332为t型轴套结构,其内外螺纹旋向相反;

114.所述针阀阀芯座332通过螺纹连接配合套装在针阀阀芯331外部。

115.b、比例调节阀3各部件安装形式。

116.所述针阀阀芯331由后端至前端分别设置有2个第一卡槽和2个第三卡槽,2个第一o型密封圈333配合安装在2个第一卡槽上,2个第三o型密封圈337配合安装在2个第三卡槽上;第一o型密封圈333和第三o型密封圈337为相同的o型密封圈。

117.所述针阀阀芯座332通过螺纹副配合套装在针阀阀芯331外部,针阀阀芯座332通过螺纹副安装在阀体31针阀安装孔312内,两幅螺纹副旋向相反。这种设计,使得操作人员同时同向同角速度调节针阀阀芯331与针阀阀芯座332时,控制供油油路与第五气路截面积的比例反向变化,其中第五气路为泄气气路,即供油供气的比例正向变化,从而达到油气同步比例调节的目的。同时,弹簧2套装在针阀33外部并顶住阀体31与针阀33,在不调节针阀阀芯331与针阀阀芯座332时,弹簧32的弹力可保证油气供应的恒定。

118.2个第一o型密封圈333与针阀阀芯座332形成过盈配合。所述针阀阀芯座332外壁设置有第二卡槽,第二o型密封圈334安装在第二卡槽上。

119.比例调节阀3装配关系:

120.当针阀33安装在阀体31的针阀安装孔312内时,弹簧32套装在针阀33外部顶住阀体31与针阀33。第二o型密封圈334与针阀安装孔312形成过盈配合;2个第三o型密封圈337与针阀安装孔312形成过盈配合。

121.所述针阀阀芯座332外壁还设置有气流槽336;当针阀33安装在阀体31的针阀安装孔312内时,第四气路319被针阀33分隔成第四气路319a和第四气路319b,其中第三气路318第二端与第四气路319a第一端连通,第四气路319a第二端被针阀33阻挡;第四气路319b第一端被针阀33阻挡,第四气路319b第二端与阀体31泄气口连通。所述气流槽336与针阀安装孔312内壁配合形成第五气路,所述第四气路319通过第五气路分别与第三气路318和阀体31泄气口连通,即第四气路319a第二端与第五气路一端连通,第五气路另一端与第四气路319b第一端连通。

122.所述针阀阀芯331前端设置有锥体335,所述锥体335锥度为18

°

~22

°

;当针阀33安装在阀体31的针阀安装孔312内时,所述锥体335处于针阀安装孔312前端圆柱孔内。

123.针阀33安装在阀体31的针阀安装孔312内,同时同向同角速度调节针阀阀芯331与针阀阀芯座332时,针阀阀芯331能够调节锥体335伸入针阀安装孔312前端圆柱孔的长度(即改变进油路),比例调节油路开度,在针阀阀芯座332内外反向螺纹作用下,针阀阀芯座332与调节针阀阀芯331联动时,针阀阀芯座332可同时反向改变第五气路的泄气截面积,使得供至气动雾化喷嘴6的油气同向比例变化。

124.在所述气动雾化喷嘴安装孔内安装气动雾化喷嘴6后,气动雾化喷嘴6后部与油室314配合形成密封,油室314与气室315不再连通。优选的,气动雾化喷嘴6尾部套接若干密封圈,密封圈与气动雾化喷嘴安装孔形成过盈配合。

125.比例调节阀3的运用:

126.如图2d所示,调节针阀阀芯331可调节针阀阀芯331与针阀阀芯座332的相对位置,进而可调节针阀阀芯331左端,即锥体335伸入针阀安装孔312左端圆柱孔的长度,使圆柱孔开度大小发生变化,即改变进油路的截面积,从而改变供油量大小。

127.通过调节针阀阀芯座32,气流槽336与针阀安装孔312内壁配合形成的第五气路沿针阀33方向前后移动,第五气路与第四气路319的相对开度截面积发生变化,从而改变供气

量大小。

128.在针阀阀芯座332的内外反向螺纹作用下,同时同向同角速度调节针阀阀芯331与针阀阀芯座332可比例改变进油路及泄气路(第五气路)截面积,从而对油气进行无级调节。同时,弹簧32套装在针阀33外部并顶住阀体31与针阀33,在不调节针阀阀芯331与针阀阀芯座332时,弹簧32的弹力可保证油气供应的恒定。

129.2个第三o型密封圈337与针阀安装孔312形成过盈配合,油路在2个第三o型密封圈337左侧,气路在2个第三o型密封圈337右侧,油气在针阀安装孔312中主要靠第三o型密封圈337分离密封。

130.比例调节阀3工作过程:

131.本发明所设计的比例调节阀3,通过控制油气通道截面控制油气供应量。压缩空气进入第一气路316,气路进去分为两路,第一路直接进入气室315,第二路经第二气路317、第三气路318及第四气路319由阀体31泄气口排出。第二路用来调节供气量大小。气体进入气室315为气动雾化喷嘴6供应低压空气。低压空气经气动雾化喷嘴6射出,喷嘴6前部形成低压区,燃油在压差的作用下,自动从第一油路311进入阀体,经针阀安装孔312前端圆柱孔、针阀安装孔312前端侧部和第二油路313进入油室314,从喷嘴的夹层单独喷出,与高速空气碰撞雾化混合。

132.同时同向同角速度调节针阀阀芯331与针阀阀芯座332,在针阀阀芯座332内外反向螺纹的作用下,控制供油油路与泄气气路截面积的比例反向变化,即供油供气的比例正向变化,从而达到油气同步比例调节的目的,使得产生的柴油雾化颗粒粒径集中在18~25um。最终实现燃油气动雾化在合理的比例区间内充分燃烧。

133.本发明还设计有拢火罩7。如图10所示,包括引风板71、油气混合筒72、燃烧筒73、辐射阱75。图11为组装后的拢火罩7俯视图。

134.气动雾化喷嘴6口一端紧靠引风板71,置于引风板71第一端内。

135.如图12所示,引风板71为u型槽孔板结构,其中,第一端为u型槽开口处,第二端为u型槽底部,其中心开有引风圆孔711,引风圆孔711周围开有圆周均布的进风孔组712。气动雾化喷嘴6与引风板71的引风圆孔711同轴。气动雾化喷嘴6口置于引风板71第一端u型槽内,且雾化喷嘴6的油气出口端距引风圆孔711一定距离。

136.如图13所示,所述油气混合筒72为工字型圆筒结构,包括2件风板721和1件风板支撑管722。所述风板721为带有卷边的空心圆盘结构,如图14所示,其中心设置有风板支撑管连接孔723,盘底密布若干烟气回流孔724。如图15所示,所述风板支撑管722为空心圆筒结构,其第一端设有连接角725。图13中,其第一端设有3个连接角725,3个连接角725均布在风板支撑管722第一端。2个风板721通过风板支撑管连接孔723分别安装在风板支撑管722两端,其连接处形成密封;所述风板支撑管722第一端与2个所述风板721卷边朝向相同。

137.所述油气混合筒72第一端与引风板71第二端固定连接,且油气混合筒72与引风板71引风圆孔711同轴。所述油气混合筒72通过连接角725与引风板71第二端固定连接。一种设计方式,引风板71对应设置有连接孔,油气混合筒72通过连接角725分别插入到对应连接孔内与引风板71第二端固定连接。固定连接后,油气混合筒72第一端的风板721的卷边紧靠引风板71第二端。

138.如图16所示,所述燃烧筒73为带有斜封底的圆筒结构,其开口端位于燃烧筒73第

一端,斜封底位于燃烧筒73第二端。燃烧筒73圆筒较长一侧壁面开有烟气出孔组731,所述烟气出孔组731朝向辐射阱75上侧。所述燃烧筒73套装在油气混合筒72外部,且燃烧筒73第一端与引风板71第二端固定连接。

139.引风板71引风圆孔711直径小于风板支撑管722直径,风板支撑管722直径小于燃烧筒73直径。所述燃烧筒73长度远长于油气混合筒72长度。

140.如图17所示,辐射阱75为锥形漏斗结构,底小口大。所述辐射阱75包括辐射壁面752,辐射壁面752围成锥形漏斗形状。辐射阱75还包括辐射阱台面,辐射阱台面为空心平板结构,其中空心处固定安装辐射壁面752。所述辐射壁面752第一侧开有燃烧筒安装孔751。所述燃烧筒73第二端伸入燃烧筒安装孔751并与燃烧筒安装孔751形成密封连接。所述燃烧筒73第二端伸入燃烧筒安装孔751后,所述烟气出孔组731朝向辐射阱75上侧,燃烧筒73斜封底靠近辐射壁面752第二侧。

141.基于燃烧学及传热学进行本发明的设计,在设计过程中,通过燃烧传热理论计算、结构建模、模拟仿真(如:使用matlab编程计算求解纯辐射换热及辐射对流耦合换热及使用fluent进行燃烧模拟)及试验验证(如:烟气排放试验、燃油雾化颗粒测试试验、温度场测试试验),得出组织气动雾化燃油燃烧辐射传热的最佳装置。

142.如图18所示,燃烧筒73中心轴线至辐射阱台面距离l为n

×

(0.05~0.1)米,辐射阱75台面顶部宽度s为n

×

(0.25~0.5)米,辐射壁面752在燃烧筒4中心轴平面的宽度t为n

×

(0.1~0.2)米,燃烧筒73截面半径为n

×

(0.035-0.07)米,其中n为的常数,且0.2≤n≤2。当气液两相流雾化燃烧辐射传热柴油燃烧器满足该数值时,其传热效能最高。本发明在低温-50℃~-30℃或海拔3000m以上地区使用柴油时,也能够保证稳定充分燃烧传热。本装置还可以使用其他燃料,如航空煤油等。

143.组装时,气动雾化喷嘴6置于引风板71u型槽内与引风孔711同轴,且雾化喷嘴6的油气出口端距引风孔711一定距离。组装时,气动雾化喷嘴6可以由其他设备或物品固定,与引风板71具有相对位置关系。本发明中,气动雾化喷嘴6由比例调节阀3固定具体位置,拢火罩7根据气动雾化喷嘴6位置而进行相应调节。油气混合筒72通过连接角725固定于引风板71u型槽底部,且与引风板71引风圆孔711同轴。所述油气混合筒72第一端的风板721和引风板71第二端围成半封闭空间,形成引流室74。燃烧筒73套装在油气混合筒72外部,开口端面与引风板71u型槽底部底板连接固定并形成密封。引风板71、油气混合筒72、燃烧筒73组装为一体后,将燃烧筒73伸入燃烧筒安装孔751,确保燃烧筒73的烟气出孔组731向上并处于辐射阱75中,燃烧筒73与燃烧筒安装孔751形成密封连接。

144.本发明所设计拢火罩7的运用:

145.气动雾化喷嘴6喷射出高速油气混合物,经引风板71及油气混合筒72进入燃烧筒73,在燃烧筒73中燃烧。

146.油气混合物射入引风板71的引风圆孔711引入大量空气。同时,由于高速油气混合物的作用,引流室74与燃烧筒73之间形成压差。空气会从进风孔组712补充至燃烧头中,充分保证燃油燃烧所需的助燃空气量,使得燃烧更加充分。在油气混合筒72及燃烧筒73两级扩容下,使得油气混合物内部压力逐渐增大,急速向四周扩散,细化燃油颗粒。逐级扩大的空间有利于燃油颗粒蒸发雾化,利于燃油的充分燃烧。

147.燃烧筒73与引流室74形成压差,燃烧筒73中的部分烟气经风板721的烟气回流孔

724回流至引流室74,再随高速油气流入燃烧筒73进行二次燃烧,降低co及nox等有害气体排放。

148.火焰进入燃烧筒73中组织燃烧后,燃烧筒73形成热辐射向四周传热,同时,部分火焰及高温烟气由燃烧筒73的烟气出孔组731射出传热,此时,由燃烧筒73、火焰及烟气形成的辐射热经辐射阱75锥形口聚拢,按一定的角度反射至辐射阱台面,被放置在辐射阱台面的吸热装置充分吸收,强化火焰热利用率。

149.本发明所设计的一种气液两相流雾化燃烧辐射传热柴油燃烧器,其一,在强化燃油气动雾化效果,增加助燃空气的补充,保证充分燃烧的同时,燃烧中形成的烟气可回流进行二次燃烧,降低co及nox等有害气体排放;其二,通过对流换热与辐射换热的应用,充分利用燃油产生的热量,提升热利用率,降低燃料浪费。

150.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。