1.本发明危险废物处理设备技术领域,尤其涉及一种可减免分类处理工序的危险废物的焚烧预处理系统。

背景技术:

2.随着行业技术的不断发展,以及国家环保政策的强化,以焚烧为主的危险废物无害化处理工艺在国内得到普及和日渐成熟,越来越多的产废量大的企业自主配套危险废物预处理设备,导致排放的危险废物形成为闪点低、粘稠度高的固液混合物,增加了危险废物处理的难度。

3.使用现有技术的危险废物无害化处理或者smp设备,需要对闪点低、粘稠度高的固液混合物进行分类处理,分类处理的方法为采用人工混合和分包处理。

4.因此,无法直接使用现有的危险废物无害化处理或者smp设备处理闪点低、粘稠度高的固液混合物的危险废物。

技术实现要素:

5.针对上述缺陷,本发明的目的在于提出一种可减免分类处理工序的危险废物的焚烧预处理系统,可减免分类和打包的前处理工序,提高危险废物处理的工作效率。

6.为达此目的,本发明采用以下技术方案:

7.一种可减免分类处理工序的危险废物的焚烧预处理系统,包括焚烧装置和破碎冷却装置;

8.所述焚烧装置包括立式回转窑;所述立式回转窑设有焚烧室、旋转炉排、尾气排放管、排渣池和进料管道;

9.所述焚烧室位于所述立式回转窑的中部;所述进料管道的输出端与所述焚烧室的顶部连通,所述进料管道用于向所述焚烧室输入待焚烧的危险废物;所述旋转炉排的底端安装于所述焚烧室的底部,所述旋转炉排的上端向上旋转延伸并靠近所述进料管道的输入端;

10.所述焚烧室的顶端与所述尾气排放管的底端相连通,所述尾气排放管的顶端用于向外连接二燃室排出焚烧危险废物的废气;

11.所述排渣池安装于所述焚烧室的下方,所述焚烧室与所述排渣池连通排放焚烧危险废物的炉渣;

12.所述破碎冷却装置与所述排渣池相连通,所述炉渣经所述破碎冷却装置破碎和冷却后对外输出。

13.进一步的,还包括提升机;

14.所述提升机靠近所述进料管道的输入端设置,所述提升机用于从地面向上输送待焚烧的危险废物。

15.进一步的,还包括撕碎机,所述撕碎机安装于所述进料管道的输入端;

16.所述撕碎机为箱式双轴撕碎机;所述撕碎机设有两个撕碎辊,两个所述撕碎辊的底部设有投料闸板阀,待焚烧的危险废物经撕碎后通过所述投料闸板阀投入所述进料管道;

17.所述撕碎机的顶部设有进料仓,所述进料仓设有第一氮气输入管;所述进料仓填充有氮气。

18.进一步的,所述焚烧室的底部设有排渣闸板阀,所述焚烧室通过所述排渣闸板阀与所述排渣池连通并向下排放所述炉渣;

19.所述排渣池内设有水封排渣机构,所述水封排渣机构与卧式回转窑或所述破碎冷却装置的输入口连接。

20.进一步的,还设有旋转机构;

21.所述旋转机构安装于所述焚烧室的底部,所述旋转机构位于所述排渣闸板阀的上方;

22.所述旋转机构的顶面与所述旋转炉排连接,所述旋转机构带动所述旋转炉排在所述焚烧室内水平旋转。

23.进一步的,还设有燃烧器;

24.所述燃烧器的首端伸入所述焚烧室的底部,所述燃烧器的外侧面设有氧气和助力风输入口,所述燃烧器的尾端设有燃料输入口;

25.所述焚烧室内的燃烧温度为300℃-630℃;所述焚烧室的内壁为上小下大的锥面。

26.具体的,所述破碎冷却装置包括进料罐、破碎机和周转储料罐;

27.所述进料罐的顶部设有进料口;所述进料口与所述水封出渣机构相连接;

28.所述破碎机安装于所述进料罐的下方,多个所述周转储料罐安装于所述破碎机的输出口的下方;

29.多个所述周转储料罐轮流罐装所述破碎机粉碎的所述炉渣,所述周转储料罐的上端分别设有泄压管和第二氮气输入管。

30.进一步的,所述破碎冷却装置还包括旋转架;

31.多个所述周转储料罐间隔地安装于环形的所述旋转架,所述周转储料罐通过传动装置带动沿所述旋转架旋转。

32.进一步的,所述破碎机为双辊式破碎机,所述破碎机设有两个破碎辊;

33.所述进料罐的底部设有出料口,所述出料口伸入所述破碎机内并向下延伸至两个所述破碎辊之间;

34.所述破碎冷却装置还包括平衡罐;

35.所述破碎机内设有破碎腔,所述破碎腔位于两个所述破碎辊的上方;

36.所述平衡罐安装于所述破碎机的上方,所述平衡罐的底部与所述破碎腔相连通,所述平衡罐的侧部与所述进料罐相连通;所述平衡罐的填充气体为氮气。

37.进一步的,所述周转储料罐内还设有上隔板和下隔板;

38.两个所述上隔板分别靠近所述泄压管的输入口和所述第二氮气输入管的输出端设置;两个所述上隔板的边缘与所述周转储料罐的内壁之间均设有间隙;

39.所述下隔板靠近所述周转储料罐的下端的输出口设置,所述下隔板为上大下小的喇叭形,所述下隔板的上端边缘与所述周转储料罐的内壁相连接,所述下隔板的下端边缘

与所述周转储料罐的输出口的上端边缘相连接。

40.本发明的技术方案的有益效果为:通过增设本发明的可减免分类处理工序的危险废物的焚烧预处理系统,可使现有技术的危险废物处理设备的适用于闪点低、粘稠度高的固液混合物的危险废物的焚烧处理,并可减免人工混合和分包处理的工艺需求,从而避免人工成本的浪费,以及避免包装材料的极度浪费。

附图说明

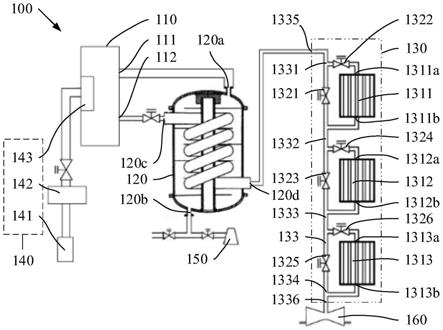

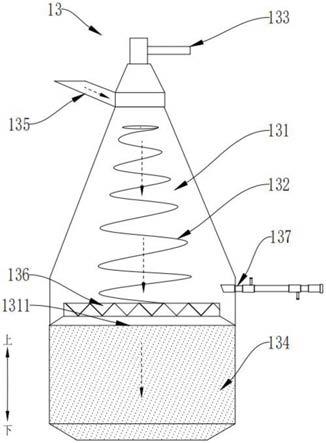

41.图1是本发明的一个的实施例的立式回转窑的结构示意图;

42.图2是本发明的一个的实施例的焚烧装置的结构示意图;

43.图3是本发明的一个的实施例的撕碎机的安装结构示意图;

44.图4为本发明的一个的实施例的撕碎机的结构示意图;

45.图5是本发明的一个的实施例的破碎冷却装置的结构示意图;

46.图6是为图5中的破碎冷却装置的另一视向的结构示意图;

47.图7是本发明的一个的实施例的周转储料罐和旋转架的装配结构示意图;

48.图8是本发明的一个的实施例的周转储料罐的结构示意图;

49.其中:焚烧装置1;破碎冷却装置2;提升机11;撕碎机12;立式回转窑 13;投料闸板阀121;进料仓122;撕碎辊123;焚烧室131;旋转炉排132;尾气排放管133;排渣池134;进料管道135;旋转机构136;燃烧器137;第一氮气输入管1221;排渣闸板阀1311;进料罐21;破碎机22;平衡罐23;周转储料罐24;旋转架25;出料口211;破碎辊221;破碎腔222;泄压管241;第二氮气输入管242;上隔板243;下隔板244。

具体实施方式

50.下面结合附图1-8并通过具体实施方式来进一步说明本发明的技术方案。

51.附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

52.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以是通过中间媒介间接连接,可以说两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明的具体含义。

53.在本发明的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

54.一种可减免分类处理工序的危险废物的焚烧预处理系统,包括焚烧装置1 和破碎冷却装置2;

55.所述焚烧装置1包括立式回转窑13;所述立式回转窑13设有焚烧室131、旋转炉排

132、尾气排放管133、排渣池134和进料管道135;

56.所述焚烧室131位于所述立式回转窑13的中部;所述进料管道135的输出端与所述焚烧室131的顶部连通,所述进料管道135用于向所述焚烧室131输入待焚烧的危险废物;所述旋转炉排132的底端安装于所述焚烧室131的底部,所述旋转炉排132的上端向上旋转延伸并靠近所述进料管道135的输入端;

57.所述焚烧室131的顶端与所述尾气排放管133的底端相连通,所述尾气排放管133的顶端用于向外连接二燃室排出焚烧危险废物的废气;

58.所述排渣池134安装于所述焚烧室131的下方,所述焚烧室131与所述排渣池134连通排放焚烧危险废物的炉渣;

59.所述破碎冷却装置2与所述排渣池134相连通,所述炉渣经所述破碎冷却装置2破碎和冷却后对外输出。

60.如图1-3所示,本发明的所述可减免分类处理工序的危险废物的焚烧预处理系统,内设有旋转炉排132的立式回转窑13,相比现有技术的卧式回转窑,具有燃烧更充分的优点,且占用空间小,可将现有企业排放的闪点低、粘稠度高的固液混合物的危险废物通过焚烧预处理分解为废气和炉渣,可利用现有技术的危险废物处理设备中的二燃室和卧式回转窑分别对所述废气和所述炉渣再进行处理,可以避免烧不透、炉渣结块堵塞,避免危废处理工艺不流畅甚至瘫痪的现象出现,通过增设本发明的所述可减免分类处理工序的危险废物的焚烧预处理系统,可使现有技术的危险废物处理设备的适用于闪点低、粘稠度高的固液混合物的危险废物的焚烧处理,并可减免人工混合和分包处理的工艺需求,从而避免人工成本的浪费,以及避免包装材料的极度浪费。

61.进一步的,还包括提升机11;

62.所述提升机11靠近所述进料管道135的输入端设置,所述提升机11用于从地面向上输送待焚烧的危险废物。

63.如图1所示,通过提升机11将待焚烧的危险废物升高并通过进料管道135 输入焚烧室131进行预处理焚烧。

64.进一步的,还包括撕碎机12,所述撕碎机12安装于所述进料管道135的输入端;

65.所述撕碎机12为箱式双轴撕碎机;所述撕碎机12设有两个撕碎辊123,两个所述撕碎辊123的底部设有投料闸板阀121,待焚烧的危险废物经撕碎后通过所述投料闸板阀121投入所述进料管道135;

66.所述撕碎机12的顶部设有进料仓122,所述进料仓122设有第一氮气输入管1221;所述进料仓122填充有氮气。

67.如图1和3所示,通过撕碎机12将待焚烧的危险废物连同包装物撕碎为 3-5cm宽、10-13cm长的块状物,可以提高焚烧预处理的焚烧效率。

68.箱式双轴撕碎机可防缠绕,将待焚烧的危险废物平稳地绞切为片状,从而提高所述预处理焚烧装置的焚烧效率。

69.如图3所示,通过填充氮气可以防止待焚烧的危险废物在进料仓122中撕碎时产生燃烧或者爆炸,避免意外出现。

70.进一步的,所述焚烧室131的底部设有排渣闸板阀1311,所述焚烧室131 通过所述排渣闸板阀1311与所述排渣池134连通并向下排放所述炉渣;

71.所述排渣池134内设有水封排渣机构,所述水封排渣机构与卧式回转窑或所述破碎冷却装置2的输入口连接。

72.如图1和2所示,在完成危险废物的预处理焚烧后通过开启排渣闸板阀1311 将剩余的炉渣排入排渣池134,具体可根据处理的危险废物的含有物质和使用企业的设备配套状况进行选择后处理的方式,可通过水封排渣机构将炉渣输送至卧式回转窑进行后处理,也可输入破碎冷却装置2进行破碎和冷却后向外输送至后处理设备处理。

73.进一步的,还设有旋转机构136;

74.所述旋转机构136安装于所述焚烧室131的底部,所述旋转机构136位于所述排渣闸板阀1311的上方;

75.所述旋转机构136的顶面与所述旋转炉排132连接,所述旋转机构136带动所述旋转炉排132在所述焚烧室131内水平旋转。

76.如图1和2所示,通过旋转机构136带动旋转炉排132在焚烧室131内水平旋转,使燃烧中的危险废物得到搅动,可以使危险废物的燃烧更充分,减少未燃尽物质的残余。

77.进一步的,还设有燃烧器137;

78.所述燃烧器137的首端伸入所述焚烧室131的底部,所述燃烧器137的外侧面设有氧气和助力风输入口,所述燃烧器137的尾端设有燃料输入口;

79.所述焚烧室131内的燃烧温度为300℃-630℃;所述焚烧室131的内壁为上小下大的锥面。

80.如图1和2所示,通过燃烧器137输入的氧气和助力风可以使危险废物燃烧得更充分,闪点低、粘稠度高的固液混合物的危险废物具有较高的热值,且含有大量的可燃性物质,一般情况下不需要添加燃料。

81.控制燃烧温度为300℃-630℃,既可以使闪点低、粘稠度高的固液混合物的危险废物得到快速的预处理焚烧,减轻后处理的难度,又可以避免二噁英在 1350℃-500℃的烟气中产生,减少有毒物质生成和二次污染的风险。

82.如图1和2所示,焚烧室131的内壁为上小下大的锥面,可以有效减少危险废物在焚烧中在内壁面聚集烧结,减少产生淤塞的风险。

83.具体的,所述破碎冷却装置2包括进料罐21、破碎机22和周转储料罐24;

84.所述进料罐21的顶部设有进料口12;所述进料口12与所述水封出渣机构相连接;

85.所述破碎机22安装于所述进料罐21的下方,多个所述周转储料罐24安装于所述破碎机22的输出口的下方;

86.多个所述周转储料罐24轮流罐装所述破碎机22粉碎的所述炉渣,所述周转储料罐24的上端分别设有泄压管241和第二氮气输入管242。

87.如图5-8所示,经焚烧预处理的炉渣中仍可能存在烧结的块状物,焚烧后的炉渣仍处于高温状态,含有仍在燃烧的未完全燃尽的物质,所述破碎冷却装置,通过进料口12输入经焚烧装置处理的炉渣,对所述炉渣进行破碎并冷却,设有的破碎机22和多个(优选6至8个)周转储料罐24不仅能破碎和冷却所述炉渣,减轻后处理工序的处理难度,多个周转储料罐24轮流罐装粉碎的所述炉渣,通过多个间隔的周转储料罐24轮流罐装可延长所述炉渣的冷却时间,还可通过第二氮气输入管242向周转储料罐24输入氮气以隔绝氧气,从而避免未完全燃尽的物质继续燃烧,避免有害物质二噁英的生成,通过设有的泄压管241 向外排气

使周转储料罐24内的气压与外界相平衡,有利于粉碎的所述炉渣顺利灌入周转储料罐24,然后通过周转储料罐24输出至吨桶或罐装车送往后处理,可避免所述炉渣中的危险废物对环境造成二次污染。

88.进一步的,所述破碎冷却装置2还包括旋转架25;

89.多个所述周转储料罐24间隔地安装于环形的所述旋转架25,所述周转储料罐24通过传动装置带动沿所述旋转架25旋转。

90.如图7所示,多个周转储料罐24通过传动装置带动沿旋转架25旋转,可提高罐装所述炉渣的操作便利性。

91.进一步的,所述破碎机22为双辊式破碎机,所述破碎机22设有两个破碎辊221;

92.所述进料罐21的底部设有出料口211,所述出料口211伸入所述破碎机22 内并向下延伸至两个所述破碎辊221之间;

93.所述破碎冷却装置2还包括平衡罐23;

94.所述破碎机22内设有破碎腔222,所述破碎腔222位于两个所述破碎辊221 的上方;

95.所述平衡罐23安装于所述破碎机22的上方,所述平衡罐23的底部与所述破碎腔222相连通,所述平衡罐23的侧部与所述进料罐21相连通;所述平衡罐23的填充气体为氮气。

96.如图5所示,两个破碎辊221之间的所述炉渣在表面摩擦力的作用下,被扯进两个破碎辊221之间,然后再被两个破碎辊221挤压而粉碎,粉碎后的所述炉渣向下通过破碎机22的输出口罐入周转储料罐24,双辊式破碎机具有不易堵塞的优点,还可以通过调整两个破碎辊221之间的间隙调整粉碎所述炉渣的粒度。

97.如图6所示,通过平衡罐23将破碎腔222与进料罐21连通,使破碎腔222 与进料罐21的气压相互平衡,可以提高危险废物从进料罐21流入破碎腔222 的速度,从而提高破碎机22的工作效率以及破碎机22粉碎所述炉渣的输出速度。

98.在平衡罐23中填充氮气,可有效避免未完全燃烧的所述炉渣继续燃烧,并避免二噁英的产生。

99.进一步的,所述周转储料罐24内还设有上隔板243和下隔板244;

100.两个所述上隔板243分别靠近所述泄压管241的输入口和所述第二氮气输入管242的输出端设置;两个所述上隔板243的边缘与所述周转储料罐24的内壁之间均设有间隙;

101.所述下隔板244靠近所述周转储料罐24的下端的输出口设置,所述下隔板 244为上大下小的喇叭形,所述下隔板244的上端边缘与所述周转储料罐24的内壁相连接,所述下隔板244的下端边缘与所述周转储料罐24的输出口的上端边缘相连接。

102.如图8所示,通过两个上隔板243可以防止粉碎的所述炉渣堵塞泄压管241 的输入口和第二氮气输入管242的输出端。

103.设置的下隔板244可防止周转储料罐24内存在死角,从而避免所述炉渣积聚在周转储料罐24内,进而避免周转储料罐24内出现淤塞。

104.综上所述,如图1-8所示的本发明的实施例,通过增设本发明的可减免分类处理工序的危险废物的焚烧预处理系统,可使现有技术的危险废物处理设备的适用于闪点低、粘稠度高的固液混合物的危险废物的焚烧处理,并可减免人工混合和分包处理的工艺需求,

从而避免人工成本的浪费,以及避免包装材料的极度浪费。

105.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。