1.本发明涉及一种换热器,具体涉及一种烟气制冷剂换热器。

背景技术:

2.目前,随着发动机驱动热泵技术的不断进步,发动机驱动热泵已经在制热领域取得了非常广泛的应用。市场上流行的发动机驱动热泵机组多为日本洋马、三洋等公司开发的小型多联机和冷热水机组,在机组运行过程中,发动机产生的烟气通常只吸收高品位热量后排放,烟气中包括水气凝结潜热的低品位热量没有加以利用。因此,现有技术中的发动机驱动热泵机组运行效率较低。随着北方冬季供热煤改气和工艺加热工程中热泵替代锅炉政策的推进,如何提高发动机驱动热泵机组的供热运行效率成为亟待解决的问题。

技术实现要素:

3.本发明是为了解决上述发动机工作时产生的烟气中的热量的利用问题而进行的,目的在于提供一种烟气制冷剂换热器。

4.本发明提供了一种烟气制冷剂换热器,用于将发动机排出烟气的热量交换给制冷剂,具有这样的特征,包括:第一壳体,为长方体封闭的壳体,具有烟气入口;以及烟气制冷剂换热单元,设置在第一壳体内,包括翅片盘管组件、第二壳体、带有烟气出口的排烟管以及水盘,翅片盘管组件安置在水盘上并且由第二壳体包裹,至少包括分液器组件、集气管组件、复数根传热管以及多个折流板,传热管的两端分别与分液器组件以及集气管组件相连通,制冷剂从分液器组件分流后进入各个传热管从集气管组件汇聚后流出,其中,多个折流板均套设在传热管上并且将传热管外侧的烟气流通空间分隔成贯通的多流程的烟气通道,烟气从烟气入口进入烟气制冷剂换热单元,并在烟气通道内蛇形流动,把烟气中的热量传递给传热管内的制冷剂后,从烟气出口流出。

5.在本发明提供的烟气制冷剂换热器中,还可以具有这样的特征:其中,复数根传热管沿第一水平方向并排设置,多个折流板沿第二水平方向并排设置,第一水平方向与第二水平方向相垂直。

6.在本发明提供的烟气制冷剂换热器中,还可以具有这样的特征:其中,第二壳体至少包括第二盖板,该第二盖板设置在翅片盘管组件的顶部,多个折流板包括上折流板和下折流板,上折流板连接在第二盖板上且与水盘之间形成供烟气流过的第一间隔,下折流板贴合安置在水盘上且与第二盖板之间形成供烟气流过的第二间隔。

7.在本发明提供的烟气制冷剂换热器中,还可以具有这样的特征:其中,多个折流板按照上折流板和下折流板依次排布的方式设置。

8.在本发明提供的烟气制冷剂换热器中,还可以具有这样的特征:其中,下折流板的底部开设有通流孔,第一壳体内还设置有凝结水管,凝结水管与水盘与相连接并且凝结水管上部比水盘底部高出10mm至50mm。

9.在本发明提供的烟气制冷剂换热器中,还可以具有这样的特征:其中,第一壳体侧

面开设有溢流口,第一壳体内部装有中和球,从水盘流出的凝结水通过凝结水管进入第一壳体内,流过中和球后通过溢流口流出。

10.在本发明提供的烟气制冷剂换热器中,还可以具有这样的特征:其中,溢流口的设置位置高于凝结水管的底部。

11.在本发明提供的烟气制冷剂换热器中,还可以具有这样的特征:其中,分液器组件包括制冷剂入口管和分液头,制冷剂入口管含有一段与分液头连接的垂直管,该垂直管的长度不小于其管径的8倍,制冷剂在垂直管内自下往上流动进入分液头。

12.在本发明提供的烟气制冷剂换热器中,还可以具有这样的特征:其中,烟气入口和烟气出口均设置在第一壳体的顶部。

13.在本发明提供的烟气制冷剂换热器中,还可以具有这样的特征:其中,烟气制冷剂换热器与烟气相接触部分的材料为不锈钢。

14.发明的作用与效果

15.根据本发明所涉及的烟气制冷剂换热器,因为包括烟气制冷剂换热单元,该烟气制冷剂换热单元包括翅片盘管组件、第二壳体以及水盘,翅片盘管组件设置在水盘上并且由第二壳体包裹,从而构成基本封闭的烟气流通空间,使得烟气在烟气制冷剂换热单元基本不能漏出,保证了烟气换热效果。此外,因为烟气制冷剂换热单元自带分液器组件和集气管组件,对制冷剂侧检漏试压非常方便。

16.另外,因为整体将烟气制冷剂换热单元置于第一壳体内,使得烟气制冷剂换热单元能够采用翅片盘管胀接,翅片盘管组件和第二壳体安置在水盘上,通过水封实现烟气制冷剂换热单元内的烟气基本不外漏。即使烟气通过烟气制冷剂换热单元存在如翅片盘管组件等的微漏,漏出的烟气全部被封闭在第一壳体内,确保无任何烟气漏出烟气制冷剂换热器。

17.此外,因为翅片盘管组件还包括复数根传热管以及多个折流板,多个折流板均套设在传热管上并且将传热管外侧的烟气流通空间分隔成贯通的多流程的烟气通道,烟气在烟气通道内蛇形流动,提高了烟气通过翅片盘管组件的流速,增强了烟气侧换热系数,从而实现烟气制冷剂换热器的体积缩小、成本降低。

18.另外,水盘和第一壳体构成的下部空间用于烟气制冷剂换热器产生的凝结水处理,实现凝结水清洁环保排放。

19.综上,本发明的烟气制冷剂换热器双壳体结构合理无烟气外泄、多流程烟气通道换热效果好、体积小工艺方便成本低、环保性能好。

附图说明

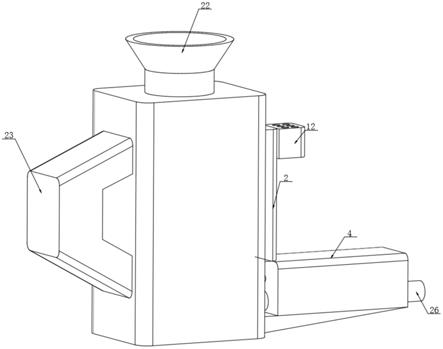

20.图1是本发明实施例中烟气制冷剂换热器的结构示意图;

21.图2是本发明实施例中烟气制冷剂换热器的结构分解示意图;

22.图3是本发明实施例中的烟气制冷剂换热单元结构示意图;

23.图4是本发明实施例中的烟气制冷剂换热单元结构分解示意图;

24.图5是本发明实施例中烟气制冷剂换热器结构主剖面示意图;

25.图6是本发明实施例中烟气制冷剂换热器结构侧视剖面示意图;

26.图7是本发明实施例中折流板示意图;

27.图8是本发明实施例中烟气制冷剂换热器与烟气冷却水换热器连接示意图。

28.附图编号说明:烟气制冷剂换热器17、第一壳体20、烟气制冷剂换热单元30、第二壳体40、翅片51、传热管52、烟气出口管53、端板54、烟气入口60、烟气出口61、制冷剂进液口62、制冷剂出气口63、排污口64、溢流口65、第一盖板66、第一右侧板67、第一前侧板68、第一后侧板69、第一支撑板70、第二支撑板71、分隔板72、水盘73、翅片盘管组件74、第二盖板75、第二前侧板76、第二后侧板77、集气管组件78、分液器组件79、中和球80、检修盖板81、凝结水管83、下折流板84、上折流板85、烟气冷却水换热器86、凝结水管87、制冷剂入口管91、分液头92、分液管93、通流孔94、检修口95、制冷剂出口管96、集气支管97、汇总管98。

具体实施方式

29.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明烟气制冷剂换热器作具体阐述。

30.图1是本发明的实施例中烟气制冷剂换热器的结构示意图,图2是本发明的实施例中烟气制冷剂换热器的结构分解示意图。

31.如图1和图2所示,本实施例提供了一种烟气制冷剂换热器17,包括第一壳体20、烟气制冷剂换热单元30、第一支撑板70、第二支撑板71以及分隔板72。

32.第一壳体20是长方体封闭的壳体。第一壳体20包括第一盖板66、第一右侧板67、第一前侧板68、第一后侧板69。第一盖板66中带有烟气入口60,烟气入口60为矩形孔。第一前侧板68上开设有排污口64和溢流口65,溢流口65的位置高于排污口64且低于烟气制冷剂换热单元30。

33.图3是本发明实施例中的烟气制冷剂换热单元结构示意图,图4是本发明实施例中的烟气制冷剂换热单元结构分解示意图。

34.如图3和图4所示,烟气制冷剂换热单元30包括翅片盘管组件74、第二壳体40、排烟管53、凝结水管83和水盘73。翅片盘管组件74安置在水盘73上,由第二壳体40包裹。第二壳体40包括第二盖板75、第二前侧板76和第二后侧板77。排烟管53带有烟气出口61,排烟管53为圆管,烟气出口61为圆型管口,排烟管53与第二盖板75连接,排烟管53与第一盖板66焊接密封。烟气出口61位于第一盖板66外侧。烟气入口60和烟气出口86均在第一壳体20的顶部。

35.第一支撑板70、第二支撑板71与水盘73下部相连接以支撑烟气制冷剂换热单元30,并设置在第一壳体20内。

36.图5是本发明实施例中烟气制冷剂换热器结构主剖面示意图;图6是本发明实施例中烟气制冷剂换热器结构侧视剖面示意图。

37.如图3至图6所示,翅片盘管组件74包括2块端板54、下折流板84、上折流板85、翅片51、传热管52、分液器组件79、集气管组件78。2块端板54、下折流板84、上折流板85、翅片51套在传热管52上并涨接固定。传热管52采用u形管和u型弯连接成多个制冷剂回路。传热管52设置成多根,多根传热管52沿第一水平方向并排设置。在本实施例中,上折流板85和下折流板84均套设在所有的传热管52上。

38.第二盖板75覆盖在上折流板85和靠近烟气出口61的端板54的上部。第二前侧板76和第二后侧板77分别紧贴下折流板84的两个侧面、上折流板85的两个侧面以及翅片51的两个侧面设置,并且与2块端板54各自的两个侧面及第二盖板75相连接。2块端板54以及下折

流板84的底部均与水盘73相连接。第二盖板75、第二前侧板76、第二后侧板77、端板54、下折流板84及上折流板85之间的连接方式为铆接、螺丝连接或焊接。

39.第二壳体40与远离烟气出口61的端板54还形成供烟气进入的开口,该开口与烟气入口60连通。翅片盘管组件74、第二前侧板76和第二后侧板77安置于水盘73上。第二壳体40、翅片盘管组件74和水盘73构成基本密闭的烟气流通空间,烟气在该烟气流通空间内流动从而与传热管52内的制冷剂进行热交换。

40.下折流板84和上折流板85统称为折流板。多个折流板沿第二水平方向并排设置,第一水平方向与第二水平方向相垂直。

41.如图5和图6所示,上折流板85连接在第二盖板75上且与水盘73之间形成供烟气流过的第一间隔;下折流板84贴合安置在水盘73上且与第二盖板75之间形成供烟气流过的第二间隔。第一间隔和第二间隔的大小可以相同也可以不同。第一间隔小于等于传热管52与水盘73之间的距离。第二间隔小于等于传热管52与第二盖板75之间的距离。

42.多个折流板从靠近烟气出口61开始,按照间隔布置1块上折流板85和1块下折流板84的方式布置偶数个下折流板84和奇数个上折流板85。本实施例中,一共设置3块上折流板85和2块下折流板84。下折流板84和上折流板85把翅片盘管组件74的从翅片51侧分隔成相贯通的多流程烟气通道,使得进入烟气流通空间内的烟气在烟气通道中蛇形流动。

43.分液器组件79包括制冷剂入口管91、竖直设置的倒锥形结构的分液头92、分液头92上方连接的多根分液管93。分液管93与传热管52的各个制冷剂回路对应连接。分液头92下部与制冷剂入口管91连接,制冷剂入口管91含有一段与分液器组件79中的分液头92连接的垂直管,其长度不小于管径的8倍。制冷剂入口管91的入口即为制冷剂进液口62。

44.集气管组件78包括制冷剂出口管96、多根合流管97、汇总管98。多根合流管97分别与传热管52的多个制冷剂回路连接以及汇总管98连接。汇总管98还与制冷剂出口管96连接。制冷剂出口管96的出口即为制冷剂出气口63。

45.制冷剂入口管91与第一右侧板67焊接连接,制冷剂出口管96与第一右侧板67焊接连接,使得制冷剂进液口62和制冷剂出气口63在第一壳体20的外部。

46.烟气从烟气入口60进入第一壳体20内的烟气制冷剂换热单元30,在烟气通道蛇形流动,该蛇形流动的方式如图5中的箭头所示,烟气把热量传递给翅片盘管组件74中传热管52内的制冷剂后,从烟气出口61流出。制冷剂气液二相流从制冷剂进液口62通过分液器组件79分流后进入翅片盘管组件74中的传热管52的各个回路,从烟气中吸热蒸发,制冷剂气体或制冷剂气液二相流再汇聚通过集气管组件78流出制冷剂出气口63。

47.本实施例中,烟气换热器17中的全部部件均与烟气接触,烟气换热器17的材料为不锈钢。

48.第一壳体20内还设置有凝结水管83。水盘73与凝结水管83连接。凝结水管73的上部比水盘73底部高出10mm至50mm。烟气通过翅片盘管组件74向传热管52内制冷剂散热降温后,达到饱和湿烟气状态后,烟气中的水分在翅片51和传热管52外表面凝结析出形成凝结水滴,凝结水滴在翅片51和传热管52外表面长大脱落,并落在水盘73中。

49.图7是本发明实施例中折流板示意图。

50.此外,如图7所示,下折流板84的底部开设有缺口,与水盘73构成凝结水通流孔94。水盘73中的凝结水从通流孔94中贯通流动,再通过凝结水管83上部漫至第一壳体20和水盘

73构成的下部空间内。凝结水通流孔94的顶部的高度低于凝结水管83的顶部。

51.凝结水在水盘73中汇聚形成10mm至50mm的水位并形成水封,水封能够阻止烟气通过凝结水通流孔94在各个烟气通道之间串通或通过水盘73漏出到第一壳体20的下部空间内。

52.第一壳体20的第一前侧板68上开设有溢流口65,第一壳体20的下部空间内装有中和球80。溢流口65的设置位置高于所述凝结水管的底部且低于水盘73。第一壳体20内还设置有分隔板72。分隔板72为矩形板,垂直固定在水盘73底部,位于凝结水管83和溢流口65之间。分隔板72的底部与第一壳体20的底部形成供凝结水流通的通道。分隔板72的底部低于溢流口6。

53.烟气中的含氮氧化物会部分溶解在凝结水中,这些凝结水经凝结水管83流入第一壳体20的下部空间内。分隔板72的设置能够增长凝结水与中和球的接触时间,从而使凝结水与中和球80反应更加充分。

54.第一壳体20上还设置有检修口95以及排污口64。检修口95呈矩形,开设在第一壳体20的第一后侧板69上。检修盖板81呈矩形,尺寸大小与检修口95相适,能够封闭检修口95。

55.分隔板72的上部开设有方形通孔(图中未示出),方形通孔的截面积大于中和球80的截面积,当操作员从检修口95向第一壳体20内补充中和球80时,若无法将中和球80送至分隔板72远离检修口95的一侧,操作员能够通过方形通孔向分隔板72远离检修口95的一侧补充中和球。

56.排污口64设置在第一壳体20的第一前侧板68下部,为与第一壳体20相连通的管口,用于排空第一壳体20内的凝结水。

57.从水盘73流出的凝结水进入第一壳体20内,凝结水中溶解的氮氧化物与中和球80发生化学中和反应,变成不含酸性物质的中性或弱碱性水后通过溢流口65流出。

58.中和球80通过打开检修盖板81后在检修口95进行补充更换。

59.图8是本发明实施例中烟气制冷剂换热器与烟气冷却水换热器连接示意图。

60.如图8所示,本实施例中的烟气制冷剂换热器17与烟气冷却水换热器86在烟气入口60连接,烟气冷却水换热器86为长方体。高温烟气先在烟气冷却水换热器86放热给冷却水,再经过烟气入口60进入烟气制冷剂换热器17。进入烟气入口60的烟气处于过热区,烟气不会在烟气冷却水换热器86内部产生凝结水,这样使得烟气冷却水换热器17能使用铜等传热性能更好,但抗硝酸腐蚀效果差的材料。

61.上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。