1.本发明涉及厨房用具领域,特别涉及一种炉头底座和上进风燃烧器。

背景技术:

2.完全上进风燃烧器是九十年代从由欧洲引入国内的,装有上进风燃烧器的燃气灶有很多优点,譬如,完全上进风式的燃烧器在燃烧时所需的一、二次空气均来自灶具面板的上部,因此不需要在橱柜上开通风口,燃气灶具底壳也可以做成全封闭的,与传统的下进风结构的燃烧器相比,完全上进风的燃烧器使用更安全,但是,由于上进风燃烧器受结构的限制,燃烧器的引射管相对较短,致使上进风燃烧器的热负荷相对较小,而国内中餐烹饪猛火爆炒需要较大负荷燃烧器,致使上进风燃烧器的燃气灶具在国内发展受到限制,若单纯增加引射管的长度以增加上进风燃烧器的热负荷,则会增加上进风燃烧器的厚度以及进气预混不均匀等负面效果。

技术实现要素:

3.本发明的目的在于提供一种炉头底座,该炉头底座的底座主体上设置外环引射管上部和内环引射管上部,通过外环引射管上部与底盘连接形成外环引射管,内环引射管上部与底盘连接形成内环引射管,大大减小了炉头底座的厚度。

4.为实现本发明目的,本发明采用如下技术方案:

5.根据本发明的一个方面,提供了一种炉头底座,所述炉头底座包括底座主体和底盘。所述底座主体设置有外环引射管上部、内环引射管上部、底座外环气道和底座内环气道,所述外环引射管上部与所述底座外环气道连通,所述内环引射管上部与所述底座内环气道连通;所述底盘上开设有外环进气口和内环进气口,且所述底盘与所述底座主体的连接面为平面;其中,所述外环引射管上部安装于所述底座主体上以形成外环引射管,所述内环引射管上部安装于所述底座主体上以形成内环引射管,所述外环引射管通过所述外环进气口与供气管路连通,所述内环引射管通过所述内环进气口与所述供气管路连通。

6.根据本发明的一实施方式,其中,所述外环引射管上部为三个,且等间隔环设于所述底座主体上,所述外环引射管的轴线均呈螺旋状由所述底座主体的外周向所述底座主体的中心延伸进入所述底座外环气道。

7.根据本发明的一实施方式,其中,所述底盘远离所述底座主体的底面设置有内环燃气通道和外环燃气通道,所述内环进气口设置于所述内环燃气通道,所述外环燃气通道沿所述底盘的周向设置,所述外环进气口为三个,且等间隔设置于所述外环燃气通道,所述外环进气口正对所述外环引射管的入口。

8.根据本发明的一实施方式,其中,所述炉头底座还包括用于一次混气的内环燃气喷嘴和外环燃气喷嘴,所述内环引射管通过所述内环燃气喷嘴经所述内环进气口连通所述内环燃气通道,所述外环引射管通过所述外环燃气喷嘴经所述外环进气口连通所述外环燃气通道。

9.根据本发明的另一方面,提供了一种上进风燃烧器。所述上进风燃烧器包括前述的炉头底座、分气盘组件以及火盖组件。所述分气盘组件包括连接于所述底座主体的分气盘主体,所述分气盘主体设置有分气盘外环预混室和分气盘内环气道,所述分气盘外环预混室与所述底座外环气道连通,所述分气盘内环气道与所述底座内环气道连通;所述火盖组件包括外火盖和内火盖,所述外火盖盖设于所述分气盘外环预混室的顶部且沿其周向开设有外火孔,所述内火盖盖设于所述分气盘内环气道且沿其周向开设有内火孔。

10.根据本发明的一实施方式,其中,所述外火孔沿所述外火盖的轴线方向设置以形成呈蜂窝状的燃烧网,所述燃烧网盖设于所述分气盘外环预混室的顶部。

11.根据本发明的一实施方式,其中,所述分气盘外环预混室为三个,且沿所述分气盘主体的周向间隔设置,所述分气盘外环预混室分别呈螺旋喇叭状且由所述分气盘主体的中央向所述分气盘主体的边缘延伸。

12.根据本发明的一实施方式,其中,所述分气盘组件还包括间隔设置于所述分气盘外环预混室内的匀流板,所述匀流板由所述分气盘主体的中央向所述分气盘主体的边缘延伸。

13.根据本发明的一实施方式,其中,所述分气盘组件还包括夹设于所述燃烧网和所述分气盘主体之间的匀流盘,所述匀流盘连接于所述分气盘主体且间隔开设有通孔。

14.根据本发明的一实施方式,其中,所述上进风燃烧器还包括中心进气管或防干烧装置,所述炉头底座和所述分气盘组件的中央分别设置有安装孔,所述中心进气管或所述防干烧装置设置于所述安装孔内。

15.根据本发明的一实施方式,其中,所述底盘上设置有中心燃气通道,所述中心进气管通过所述中心燃气通道与所述供气管路连通。

16.本发明中的一个实施例具有如下优点或有益效果:

17.本发明的炉头底座的底座主体上设置外环引射管上部和内环引射管上部,通过外环引射管上部与底盘连接形成外环引射管,内环引射管上部与底盘连接形成内环引射管,大大减小了炉头底座的厚度。三个外环引射管上部等间隔设置于底座主体上且沿底座主体的径向呈螺旋状延伸,增加了燃烧器的热负荷,使得燃烧更加稳定,还可以匹配多种类型的分气盘组件,形成不同类型的上进风燃烧器。

附图说明

18.通过参照附图详细描述其示例实施方式,本发明的上述和其它特征及优点将变得更加明显。

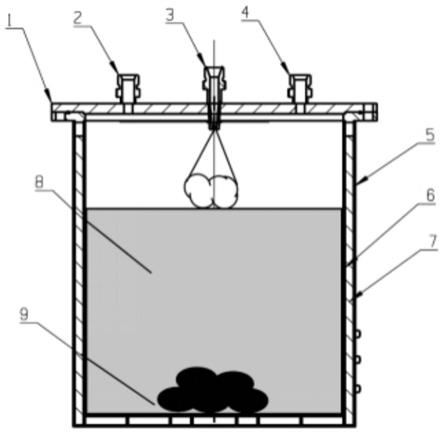

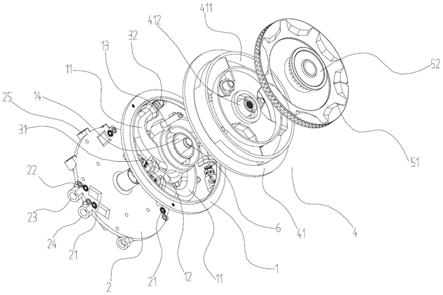

19.图1是根据一示例性实施方式示出的一种炉头底座的仰视图。

20.图2是根据一示例性实施方式示出的一种上进风燃烧器的立体图。

21.图3是根据一示例性实施方式示出的一种上进风燃烧器的局部剖视图一。

22.图4是根据一示例性实施方式示出的一种上进风燃烧器的局部剖视图二。

23.图5是根据一示例性实施方式示出的一种上进风燃烧器的分解图。

24.图6是根据一示例性实施方式示出的另一种上进风燃烧器的立体图。

25.图7是根据一示例性实施方式示出的另一种上进风燃烧器的局部剖视图一。

26.图8是根据一示例性实施方式示出的另一种上进风燃烧器的局部剖视图二。

27.图9是根据一示例性实施方式示出的另一种上进风燃烧器的分解图。

28.其中,附图标记说明如下:

29.1、底座主体;11、外环引射管上部;12、内环引射管上部;13、底座外环气道;14、底座内环气道;2、底盘;21、外环进气口;22、内环进气口;23、内环燃气通道;24、外环燃气通道;25、中心燃气通道;31、内环燃气喷嘴;32、外环燃气喷嘴;4、分气盘组件;41、分气盘主体;411、分气盘外环预混室;412、分气盘内环气道;42、匀流板;43、匀流盘;431、通孔;5、火盖组件;51、外火盖;511、外火孔;512、燃烧网;52、内火盖;521、内火孔;6、中心进气管。

具体实施方式

30.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本发明将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。

31.用语“一个”、“一”、“该”、“所述”用以表示存在一个或多个要素/组成部分/等;用语“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等。

32.如图1至图9所示,图1示出了本发明提供的一种炉头底座的仰视图。图2示出了本发明提供的一种上进风燃烧器的立体图。图3示出了本发明提供的一种上进风燃烧器的局部剖视图一。图4示出了本发明提供的一种上进风燃烧器的局部剖视图二。图5示出了本发明提供的一种上进风燃烧器的分解图。图6示出了本发明提供的另一种上进风燃烧器的立体图。图7示出了本发明提供的另一种上进风燃烧器的局部剖视图一。图8示出了本发明提供的另一种上进风燃烧器的局部剖视图二。图9示出了本发明提供的另一种上进风燃烧器的分解图。

33.本发明实施例的炉头底座包括底座主体1和底盘2。底座主体1设置有外环引射管上部11、内环引射管上部12、底座外环气道13和底座内环气道14,外环引射管上部11与底座外环气道13连通,内环引射管上部12与底座内环气道14连通;底盘2上开设有外环进气口21和内环进气口22,且所述底盘2与所述底座主体1的连接面为平面;其中,外环引射管上部11安装于底座主体1上以形成外环引射管,内环引射管上部12安装于底座主体1上以形成内环引射管,外环引射管通过外环进气口21与供气管路连通,内环引射管通过内环进气口22与供气管路连通。

34.其中,外环引射管上部11和内环引射管上部12分别由底座主体1向上凸起,底盘2的顶面为平面,底盘2在外环引射管上部11对应位置处形成外环引射管下部,在内环引射管上部12对应位置处形成内环引射管下部,当底座主体1盖合在底盘2后就分别形成了外环引射管和内环引射管,大大减小了内环引射管和外环引射管所需的空间,减小了炉头底座的厚度,进而减小了上进风燃烧器的厚度。在底盘2上分别设置外环进气口21和内环进气口22,其中外环进气口21与外环引射管的进气端连通,内环进气口22与内环引射管的进气端连通,一路燃气在内环进气口22处与空气混合后进入内环引射管然后进入底座内环气道14,另一路燃气在外环进气口21处与空气混合后进入外环引射管然后进入底座外环气道13,提高炉头底座的互换性,可以和不同的分气盘组件4组成不同型号的上进风燃烧器,节

约成本提高生产效率。

35.在本发明的一个优选实施例中,外环引射管上部11为三个,且等间隔环设于底座主体1上,外环引射管均呈螺旋状由底座主体1的外周向底座主体1的中心延伸进入所述底座外环气道13。

36.如图5和图9所示,三个外环引射管上部11等间隔环设于底座主体1上,即三个外环引射管上部11的轴线内端呈120

°

间隔环设于外环气道上且分别与外环气道连通,使得外环气道可以通过三个外环引射管均匀同时进气,进气预混更加均匀,同时三个外环引射管的轴线呈螺旋状,增加了外环引射管的长度,进而实现上进风燃烧器高效大负荷的使用效果。外环引射管的外侧进气端通过外环燃气喷嘴32连通于外环燃气通道24,外环引射管的内侧出气端连通底座外环气道13,内环引射管的外侧进气端通过内环燃气喷嘴31连通内环燃气通道23,内环引射管的内侧出气端连通底座内环气道14。

37.优选地,一个内环引射管设置于其中两个外环引射管之间,内环引射管的轴线也呈螺旋状,且由底座主体1的外周向底座主体1的中心延伸进入底座内环气道14以增加燃烧器的内环火的热负荷。

38.在本发明的一个优选实施例中,底盘2远离底座主体1的底面设置有内环燃气通道23和外环燃气通道24,内环进气口22设置于内环燃气通道23,内环进气口22正对内环引射管的入口,外环燃气通道24沿底盘2的周向设置,外环进气口21为三个,且等间隔设置于外环燃气通道24,所述外环进气口(21)正对所述外环引射管的入口。

39.如图1、图5和图9所示,外环燃气通道24沿底盘2的周向设置,可以是由三条直线型的气道依次连接,还可以是一条圆环状气道,考虑到制作工艺,本发明采用三条直线型的气道依次连接,三个外环进气口21间隔设置于外环燃气通道24,使得三个外环引射管的进气端通过外环进气口21连通于外环燃气通道24,三个外环引射管的出气端连通于外环气道,当燃气在外环燃气通道24内流动时,每经过一个外环进气口21则进入一部分燃气到一个外环引射管内,通过三个外环引射管同时对外环气道进气,保证燃烧器的燃烧稳定性。

40.在本发明的一个优选实施例中,炉头底座还包括用于一次混气的内环燃气喷嘴31和外环燃气喷嘴32,内环引射管通过内环燃气喷嘴31经内环进气口22连通内环燃气通道23,外环引射管通过外环燃气喷嘴32经外环进气口21连通外环燃气通道24。

41.如图3至图5、图7至图9所示,内环引射管的进气端设置内环燃气喷嘴31,三个外环引射管的进气端分别设置外环燃气喷嘴32,内环燃气喷嘴31的侧壁沿其周向等间隔设置有进气孔,通过燃气在内环燃气喷嘴31的内部流动带来的负压即可吸入定量的空气与燃气进行一次混合后进入内环引射管,外环燃气喷嘴32的侧壁沿其周向等间隔设置有进气孔,通过燃气在外环燃气喷嘴32的内部流动带来的负压即可吸入定量的空气与燃气进行一次混合后进入外环引射管。

42.本发明的炉头底座的底座主体1上设置外环引射管上部11和内环引射管上部12,通过外环引射管上部11与底盘2连接形成外环引射管,内环引射管上部12与底盘2连接形成内环引射管,大大减小了炉头底座的厚度,进而可以在底盘2上设置内环燃气通道23和外环燃气通道24,通过外环进气口21间隔设置于外环燃气通道24处,使得燃气可以通过三个外环进气口21进入外环引射管,增加了燃气通过外环引射管进入底座外环气道13的均匀度。三个外环引射管上部11等间隔设置于底座主体1上且沿底座主体1的径向呈螺旋状延伸,使

得外环引射管的长度增加,进而增加了燃烧器的热负荷,使得燃烧更加稳定,还可以匹配多种类型的分气盘组件4,形成不同类型的上进风燃烧器。

43.本发明实施例的上进风燃烧器包括前述的炉头底座、分气盘组件4以及火盖组件5。分气盘组件4包括连接于底座主体1的分气盘主体41,分气盘主体41设置有分气盘外环预混室411和分气盘内环气道412,分气盘外环预混室411与底座外环气道13连通,分气盘内环气道412与底座内环气道14连通;火盖组件5包括外火盖51和内火盖52,外火盖51盖设于分气盘外环预混室411的顶部且沿其周向开设有外火孔511,内火盖52盖设于分气盘内环气道412且沿其周向开设有内火孔521。

44.如图2至图5所示,分气盘主体41连接于底座主体1后,分气盘外环预混室411与底座外环气道13连通,分气盘内环气道412与底座内环气道14连通,将底座内环气道14和底座外环气道13内的燃气分别引入分气盘内环气道412和分气盘外环预混室411再次均匀混合,当设置有外火孔511的外火盖51设置在分气盘外环预混室411的顶部时,燃气通过外火孔511进行燃烧形成外环火焰,设置有内火孔521的内火盖52设置在分气盘内环气道412的顶部时,燃气通过内火孔521进行燃烧形成内环火焰。

45.在本发明的一个优选实施例中,外火孔511沿外火盖51的轴线方向设置以形成呈蜂窝状的燃烧网512,燃烧网512盖设于所述分气盘外环预混室411的顶部。

46.如图6至图9所示,将外火孔511的延伸方向沿外火盖51的轴线方向平行设置,密集的外火孔511间隔设置于外火盖51即形成了燃烧网512,进而可以形成红外线燃烧器。

47.在本发明的一个优选实施例中,分气盘外环预混室411为三个,且沿分气盘主体41的周向间隔设置,分气盘外环预混室411分别呈螺旋喇叭状且由分气盘主体41的中央向分气盘主体41的边缘延伸。

48.如图2至图5所示,三个分气盘外环预混室411分别呈扇形状,每个分气盘外环预混室411的中心线间隔120

°

分布,充分混气后的燃气分别通过三个分气盘外环预混室411到达燃烧网512处。分气盘外环预混室411呈螺旋喇叭状延伸,可以延长分气盘外环预混室411内的气体通道,进而使得燃气与空气的混合更加充分,进而提高燃气燃烧的稳定性。

49.在本发明的一个优选实施例中,分气盘组件4还包括间隔设置于分气盘外环预混室411内的匀流板42,匀流板42由分气盘主体41的中央向分气盘主体41的边缘延伸。

50.如图6至图9所示,匀流板42沿分气盘外环预混室411的轮廓延伸呈放射状,使得分气盘外环预混室411内的气体沿匀流板42的延伸方向进行扩散,进而可以提高气体的扩散均匀性。

51.在本发明的一个优选实施例中,分气盘组件4还包括夹设于燃烧网512和分气盘主体41之间的匀流盘43,匀流盘43连接于分气盘主体41且间隔开设有通孔431。

52.如图6至图9所示,匀流盘43设置在燃烧网512和分气盘主体41之间且呈环状结构,越靠近分气盘主体41的中心气流的压力越大越不够稳定,因此在靠近分气盘主体41的中心处设置匀流盘43,匀流盘43上开设有通孔431,混合气体在进入分气盘外环预混室411后,一部分沿匀流板42向外扩散,另一部分则通过通孔431向上均匀扩散,使得混合气体到达燃烧网512时更加均匀。

53.在本发明的一个优选实施例中,上进风燃烧器还包括中心进气管6或防干烧装置,炉头底座和分气盘组件4的中央分别设置有安装孔,中心进气管6或防干烧装置设置于安装

孔内。底盘2上设置有中心燃气通道25,中心进气管6通过中心燃气通道25与供气管路连通。

54.如图2至图9所示,炉头底座的底座主体1和底盘2上分别设置安装孔,分气盘主体41和匀流盘43中央也开设安装孔,中心进气管6由下至上依次穿过底盘2、底座主体1、分气盘主体41和匀流盘43,中心进气管6的底部进气端设置中心燃气喷嘴,通过中心燃气喷嘴连接于中心燃气通道25,中心进气管6的顶部出气端形成中心火,进一步加大燃烧器的火力,当不设置中央进气管时,还可以设置防干烧装置,放置锅具在燃烧器上方时,防干烧装置由下至上依次穿过底盘2、底座主体1、分气盘主体41和匀流盘43后到达锅具的底部,感应到锅具的温度过高时,通过控制器控制燃烧器关闭。中心燃气通道25、内环燃气通道23和外环燃气通道24同时设置于底盘2上,可以减小整个燃烧器的厚度,节省材料降低成本,尤其适合应用于超薄平板灶。

55.本发明的上进风燃烧器包括炉头底座、分气盘组件4和火盖组件5。炉头底座的底座主体1上设置外环引射管上部11和内环引射管上部12,通过外环引射管上部11与底盘2连接形成外环引射管,内环引射管上部12与底盘2连接形成内环引射管,大大减小了炉头底座的厚度,进而减小了上进风燃烧器整体的厚度。用炉头底座匹配不同类型的分气盘主体41形成不同型号的上进风燃烧器,互换性好,节约成本提高生产效率,分气盘主体41上设置匀流板42和匀流盘43,燃气与空气的混合气体沿匀流板42向分气盘主体41的外周扩散以及沿匀流盘43的通孔431向上扩散,使得混合气体的进气预混更加均匀。

56.在本发明实施例中,术语“多个”则指两个或两个以上,除非另有明确的限定。术语“安装”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可折卸连接,或一体地连接。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明实施例中的具体含义。

57.本发明实施例的描述中,需要理解的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对本发明实施例的限制。

58.在本说明书的描述中,术语“一个实施例”、“一个优选实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明实施例的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

59.以上仅为本发明实施例的优选实施例而已,并不用于限制本发明实施例,对于本领域的技术人员来说,本发明实施例可以有各种更改和变化。凡在本发明实施例的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明实施例的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。