1.本实用新型涉及碳化硅晶体制备技术领域,具体涉及一种低应力碳化硅单晶的生长装置。

背景技术:

2.碳化硅单晶是最重要的第三代半导体材料之一,因其具有禁带宽度大、饱和电子迁移率高、击穿场强大、热导率高等优异性质,而被广泛应用于电力电子、射频器件、光电子器件等领域,pvt法生长碳化硅单晶的生长过程在密闭的石墨坩埚中进行,选择碳化硅单晶衬底作为籽晶固定于坩埚顶部,籽晶一般采用粘接方式进行固定,石墨坩埚放入晶体生长炉中,抽真空,通入惰性气体,在2000℃以上的高温下,碳化硅粉料升华为各种气态分子,这些气态分子在温度梯度作用下,传输到位于低温区的籽晶面上重新结晶成碳化硅晶体,由于籽晶与石墨坩埚材料热导率的差异,这样生长出来的碳化硅晶体中存在较大的内应力,同时,籽晶在生长过程中会缩短与原料区之间的间距,导致籽晶所在的温区出现变化,导致晶体生长速度变慢以及内部应力变化,在晶体生成完成后,在冷却的过程中通常采用自然冷却的方式,由于外界的温度变化较大,导致在降温过程中不能按照固定预设的速率进行冷却,从而导致碳化硅晶体内部产生较大的内应力。

技术实现要素:

3.本实用新型实施例提供了一种低应力碳化硅单晶的生长装置,通过增加生长组件、反应组件、温度调节组件和降温组件,籽晶不需要固定到籽晶托上,将原料升华后通过温度梯度向下方运行与籽晶接触,减小了碳化硅晶体生成过程中产生的应力,在碳化硅晶体生长的过程中,根据碳化硅晶体生长的速度调整籽晶托的位置,保持碳化硅晶体生长部分的温区不发生变化,避免了因温区变化导致的长速度变慢以及内部应力变化,同时温度调节组件和降温组件以预设的降温速率对反应炉和第一隔热层内部进行降温,降低了碳化硅晶体内部的内应力,解决了目前碳化硅晶体生长存在的内应力过大的问题。

4.鉴于上述问题,本实用新型提出的技术方案是:

5.一种低应力碳化硅单晶的生长装置,包括:

6.生长组件,所述生长组件包括第一保温层、第一隔热板和升降装置;

7.其中,第一隔热板设置于所述第一保温层的内部,所述第一隔热板的顶部开设有第一通孔,所述升降装置设置于所述第一隔热板的底部;

8.反应组件,所述反应组件包括反应炉、隔板、第一感应线圈、第二感应线圈、第三感应线圈、坩埚、导热装置、第一透光块、第二透光块和籽晶托;

9.其中,所述反应炉设置于所述第一隔热板的顶部,所述反应炉的底部开设有第二通孔,所述反应炉的顶部设置有第一感应线圈,所述反应炉的一侧自上而下依次设置有第二感应线圈和第三感应线圈,所述隔板和所述导热装置自上而下依次设置于所述反应炉的内部,所述隔板的顶部一侧开设有第三通孔,所述坩埚设置于所述隔板的顶部另一侧,所述

坩埚的内部填充有原料,所述第一透光块设置于所述反应炉的内壁内部一侧,所述第二透光块设置于所述反应炉的内壁内部另一侧,所述籽晶托设置于所述反应炉的内部位于所述第二通孔的正上方,所述籽晶托与所述升降装置连接;

10.温度调节组件,所述温度调节组件包括第二保温层、第一导热块和电热丝:

11.其中,所述第二保温层设置于所述第一保温层的外部,所述第一导热块设置于所述第一保温层和所述第二保温层之间,所述电热丝设置于所述第一导热块的表面;

12.降温组件,所述降温组件包括上壳体、第二导热块和进风装置;

13.其中,所述上壳体设置于所述第二保温层的外部,所述第二导热块设置于所述上壳体和所述第二保温层之间,所述进风装置设置于所述上壳体的底部,所述第二导热块上设置有通气孔,所述上壳体的顶部开设有出气孔;

14.控制组件,所述控制组件包括控制器、激光发射器、激光接收传感器、第一导光柱、第二导光柱和温度传感器;

15.其中,所述控制器设置于所述第一保温层的内部,所述第一导光柱依次从左至右依次贯通所述上壳体、所述第二保温层和所述第一保温层,所述激光发射器设置于所述上壳体靠近所述第一导光柱的一侧,所述第二导光柱从右至左依次贯通所述上壳体、所述第二保温层和所述第一保温层,所述激光接收传感器设置于所述上壳体靠近所述第二导光柱的一侧,所述温度传感器设置于所述第一保温层和所述第二保温层之间。

16.为了更好的实现本实用新型技术方案,还采用了如下技术措施。

17.进一步的,所述升降装置包括连接杆、第一限位块、蜗杆、转轴、驱动电机、齿轮、第二限位块、第二隔热板、第三隔热板、第四隔热板和第五隔热板,所述第二隔热板和所述第三隔热板分别竖向设置于所述第一保温层与所述第一隔热板之间,所述第三隔热板横向设置于所述第二隔热板和所述第三隔热板之间,所述第五隔热板设置于所述第三隔热板和所述第一保温层之间,所述控制器位于所述第五隔热板的下方,所述第一限位块、所述齿轮和所述第二限位块自上而下依次设置于所述第一保温层上,位于所述第二隔热板和所述第三隔热板之间,所述连接杆的一端自下而上贯通所述第一限位块、所述第一通孔和所述第二通孔与所述籽晶托的底部连接,所述连接杆与所述第一限位块滑动连接,所述连接杆的另一端表面开设有齿槽,所述齿轮分别与所述齿槽和所述蜗杆啮合,所述齿轮与所述第一保温层转动连接,所述驱动电机设置于所述第三隔热板的底部,所述转轴的一端与所述驱动电机的输出轴连接,所述转轴的另一端自下而上依次贯通所述第四隔热板和所述第二限位块与所述蜗杆的一端连接,所述转轴与所述第二限位块转动连接。

18.进一步的,所述蜗杆、所述转轴、所述驱动电机、所述齿轮和所述第二限位块的数量为两个,且以所述连接杆的中线为对称轴呈镜像设置。

19.进一步的,所述第一透光块与所述第二透光块呈镜像设置,所述激光发射器、所述第一导光柱、所述第一透光块、所述第二透光块、所述第二导光柱和所述激光接收传感器位于同一水平面上,所述激光发射器的输出端正对于所述激光接收传感器的输入端。

20.进一步的,所述导热装置包括导热片和导热环,所述导热片的一侧与所述反应炉的内壁连接,所述导热片的另一侧与所述导热环连接,所述导热片的数量至少大于一个,且以所述导热环的轴心为阵列中心等距分布于所述导热环的表面。

21.进一步的,所述导热环、所述籽晶托、所述连接杆、所述第一通孔和所述第二通孔

的轴心位于同一直线上,所述籽晶托的外壁分别与所述第二通孔和所述第一通孔的内壁之间间隙配合。

22.进一步的,所述第三感应线圈的数量至少大于一个,自上而下依次均匀分布于所述反应炉的表面,且加热温度依次递减,所述导热装置与所述第三感应线圈的数量一致,且所述导热装置与所述第三感应线圈位于同一水平面上,所述第三感应线圈的加热温度低于所述第一感应线圈和第二感应线圈的加热温度。

23.进一步的,所述进风装置包括下壳体、滤网、鼓风机和气管,所述下壳体的一侧开设有进气孔,所述滤网设置于所述下壳体的内部靠近所述进气孔的一侧,所述鼓风机设置于所述下壳体的内部另一侧,所述气管的一端与所述鼓风机的出气口连通,所述气管的另一端自上而下依次贯通所述下壳体和所述上壳体并延伸至所述上壳体的内部。

24.一种低应力碳化硅单晶的生长工艺,包括以下步骤:

25.s1,原料装填,将碳粉和硅粉混合均匀后置入坩埚的内部,将碳化硅籽晶放置到籽晶拖的顶部;

26.s2,第一次抽真空,对反应炉和第一保温层内部进行抽真空处理;

27.s3,第一次填充保护气体,将惰性气体填充至反应炉和第一保温层内部;

28.s4,第二次抽真空,在步骤s3中惰性气体填充完成后,继续通入惰性气体,并同步的进行抽真空操作,持续5min后停止通入惰性气体继续进行抽真空操作;

29.s5,第二次填充保护气体,将惰性气体填充至反应炉和第一保温层内部;

30.s6,加热,打开第一感应线圈、第二感应线圈和第三感应线圈对反应炉进行升温;

31.s7,原料运输,坩埚内部的碳粉和硅粉加热后升华后在反应炉内部扩散,通过第二通孔进入到反应炉的内部中部,并在温度梯度的作用下向下扩散至籽晶托的顶部;

32.s8,晶体生长控制,控制器开启激光发射器,激光发射器发射的光线进入激光接收传感器,在籽晶托顶部碳化硅晶体生成的过程中,生成的碳化硅晶体遮挡住激光发射器发射的光线后,控制器控制驱动电机启动,驱动电机通过转轴带动蜗杆转动,蜗杆通过齿轮与齿槽啮合带动连接杆向下运动,连接杆带动籽晶托向下运动,激光发射器发射的光线进入激光接收传感器,控制器控制驱动电机停止运行;

33.s9,冷却,控制器控制鼓风机运行,鼓风机将外界的空气通过进气孔吸入并经过滤网过滤后通过气管输入到上壳体和第二保温层之间降低第一保温层内部的温度,控制器根据温度传感器输入的信号对鼓风机进行控制,在温度下降速度大于预设值时,控制器控制电热丝进行加热,并降低鼓风机的转速,使第一保温层降温速率保持匀速,在温度下降速度等于预设值时,控制器不进行控制,在温度下降速度小于预设值时,控制器增大鼓风机的转速,使第一保温层降温速率保持匀速。

34.相对于现有技术而言,本实用新型的有益效果是:

35.1、通过反应组件,籽晶不需要固定到籽晶托上,将原料升华后通过温度梯度向下方运行与籽晶接触,减小了碳化硅晶体生成过程中产生的应力,解决了目前碳化硅晶体生长存在的内应力过大的问题。

36.2、通过生长组件,在碳化硅晶体生长的过程中,根据碳化硅晶体生长的速度调整籽晶托的位置,保持碳化硅晶体生长部分的温区不发生变化,避免了因温区变化导致的长速度变慢以及内部应力变化。

37.3、通过温度调节组件和降温组件以预设的降温速率对反应炉和第一隔热层内部进行降温,降低了碳化硅晶体内部的内应力,解决了目前碳化硅晶体生长存在的内应力过大的问题。

38.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其它目的、特征和优点能够更明显易懂,以下特举本实用新型的具体实施方式。

附图说明

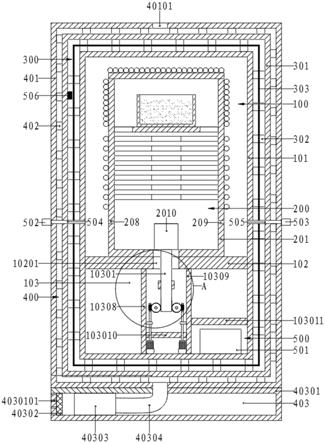

39.图1为本实用新型实施例公开的一种低应力碳化硅单晶的生长装置的剖视结构示意图;

40.图2为本实用新型实施例公开的反应组件的剖视结构示意图;

41.图3图1中a处放大结构示意图;

42.图4为本实用新型实施例公开的导热装置的俯视结构示意图;

43.图5为本实用新型实施例公开的一种低应力碳化硅单晶的生长装置的通信框图;

44.图6为本实用新型实施例公开的一种低应力碳化硅单晶的生长工艺流程示意图。

45.附图标记:100、生长组件;101、第一保温层;102、第一隔热板;10201、第一通孔;103、升降装置;10301、连接杆;1030101、齿槽;10302、第一限位块;10303、蜗杆;10304、转轴;10305、驱动电机;10306、齿轮;10307、第二限位块;10308、第二隔热板;10309、第三隔热板;103010、第四隔热板;103011、第五隔热板;200、反应组件;201、反应炉;20101、第二通孔; 202、隔板;20201、第三通孔;203、第一感应线圈;204、第二感应线圈; 205、第三感应线圈;206、坩埚;207、导热装置;20701、导热片;20702、导热环;208、第一透光块;209、第二透光块;2010、籽晶托;300、温度调节组件;301、第二保温层;302、第一导热块;303、电热丝;400、降温组件;401、上壳体;40101、出气孔;402、第二导热块;403、进风装置;40301、下壳体;4030101、进气孔;40302、滤网;40303、鼓风机;40304、气管; 500、控制组件;501、控制器;502、激光发射器;503、激光接收传感器; 504、第一导光柱;505、第二导光柱;506、温度传感器。

具体实施例

46.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

47.参照附图1-5所示,一种低应力碳化硅单晶的生长装置,其包括生长组件100、反应组件200、温度调节组件300、降温组件400和控制组件500。

48.参照附图1-4所示,生长组件100包括第一保温层101、第一隔热板102 和升降装置103,第一隔热板102设置于第一保温层101的内部,第一隔热板 102的顶部开设有第一通孔10201,升降装置103设置于第一隔热板102的底部,升降装置103包括连接杆10301、第一限位块10302、蜗杆10303、转轴 10304、驱动电机10305、齿轮10306、第二限位块10307、第二隔热板10308、第三隔热板10309、第四隔热板103010和第五隔热板103011;

49.具体的,第二隔热板10308和第三隔热板10309分别竖向设置于第一保温层101与

第一隔热板102之间,第三隔热板10309横向设置于第二隔热板 10308和第三隔热板10309之间,第五隔热板103011设置于第三隔热板10309 和第一保温层101之间,控制器501位于第五隔热板103011的下方,第一限位块10302、齿轮10306和第二限位块10307自上而下依次设置于第一保温层 101上,位于第二隔热板10308和第三隔热板10309之间,连接杆10301的一端自下而上贯通第一限位块10302、第一通孔10201和第二通孔20101与籽晶托2010的底部连接,连接杆10301与第一限位块10302滑动连接,连接杆10301 的另一端表面开设有齿槽1030101,齿轮10306分别与齿槽1030101和蜗杆 10303啮合,齿轮10306与第一保温层101转动连接,驱动电机10305设置于第三隔热板10309的底部,转轴10304的一端与驱动电机10305的输出轴连接,转轴10304的另一端自下而上依次贯通第四隔热板103010和第二限位块 10307与蜗杆10303的一端连接,转轴10304与第二限位块10307转动连接,蜗杆10303、转轴10304、驱动电机10305、齿轮10306和第二限位块10307 的数量为两个,且以连接杆10301的中线为对称轴呈镜像设置,在碳化硅晶体生长过程中,驱动电机10305通过转轴10304带动蜗杆10303转动,蜗杆 10303通过齿轮10306与齿槽1030101啮合带动连接杆10301向下运动,连接杆10301带动籽晶托2010向下运动保持碳化硅晶体生长部分的温区不发生变化,避免了因温区变化导致的长速度变慢以及内部应力变化。

50.参照附图1-2和4所示,反应组件200包括反应炉201、隔板202、第一感应线圈203、第二感应线圈204、第三感应线圈205、坩埚206、导热装置 207、第一透光块208、第二透光块209和籽晶托2010,反应炉201设置于第一隔热板102的顶部,反应炉201的底部开设有第二通孔20101,反应炉201 的顶部设置有第一感应线圈203,反应炉201的一侧自上而下依次设置有第二感应线圈204和第三感应线圈205,隔板202和导热装置207自上而下依次设置于反应炉201的内部,隔板202的顶部一侧开设有第三通孔20201,坩埚 206设置于隔板202的顶部另一侧,坩埚206的内部填充有原料,坩埚206中的原料升华后通过第三通孔20201进入到反应炉201的下方,生成碳化硅单晶的原料为碳粉和硅粉的混合物,第一透光块208设置于反应炉201的内壁内部一侧,第二透光块209设置于反应炉201的内壁内部另一侧,籽晶托2010 设置于反应炉201的内部位于第二通孔20101的正上方,籽晶托2010与升降装置103连接,第一透光块208与第二透光块209呈镜像设置,激光发射器 502、第一导光柱504、第一透光块208、第二透光块209、第二导光柱505和激光接收传感器503位于同一水平面上,在本实施例中限定第一导光柱504、第一透光块208、第二透光块209、第二导光柱505的材料均为透明陶瓷,具有耐高温和透光的特性,激光发射器502发射的激光依次透过第一导光柱504、第一透光块208、第二透光块209和第二导光柱505进入激光接收传感器503,激光发射器502的输出端正对于激光接收传感器503的输入端,导热装置207 包括导热片20701和导热环20702,导热片20701的一侧与反应炉201的内壁连接,导热片20701的另一侧与导热环20702连接,导热片20701的数量至少大于一个,且以导热环20702的轴心为阵列中心等距分布于导热环20702 的表面,导热环20702、籽晶托2010、连接杆10301、第一通孔10201和第二通孔20101的轴心位于同一直线上,籽晶托2010的外壁分别与第二通孔20101 和第一通孔10201的内壁之间间隙配合,第三感应线圈205的数量至少大于一个,自上而下依次均匀分布于反应炉201的表面,且加热温度依次递减,用于形成温度梯度,导热装置207与第三感应线圈205的数量一致,且导热装置207与第三感应线圈205位于同一水平面上,导热装置207用于将不同高度的第三感应线圈205加热的温度传递到反应炉201的内部,减小反应炉 201内部

的径向温度梯度,减小碳化硅晶体生成过程中的内应力,第三感应线圈205的加热温度低于第一感应线圈203和第二感应线圈204的加热温度,第一感应线圈203和第二感应线圈204的加热温度一致,在生成晶体的过程中,第一感应线圈203、第二感应线圈204和第三感应线圈205对反应炉201 进行加热,使坩埚206内部的原料升华,在反应炉201内部扩散,通过第二通孔20101进入到反应炉201的内部中部,第三感应线圈205加热反应炉201 后通过导热片20701将热量传递到导热环20702,并对反应炉201内部传递热量使反应炉201内部同一水平面上的温度保持均匀,从而减小反应炉201内部的径向温度梯度,进入到反应炉201的内部中部的原料在温度梯度的运输下运动到籽晶托2010上的籽晶处形成碳化硅单晶,籽晶不需要固定到籽晶托 2010上,减小了碳化硅晶体生成过程中产生的应力,解决了目前碳化硅晶体生长存在的内应力过大的问题。

51.参照附图1所示,温度调节组件300包括第二保温层301、第一导热块 302和电热丝303,第二保温层301设置于第一保温层101的外部,第一导热块302设置于第一保温层101和第二保温层301之间,电热丝303设置于第一导热块的表面,降温组件400包括上壳体401、第二导热块402和进风装置 403,上壳体401设置于第二保温层301的外部,第二导热块402设置于上壳体401和第二保温层301之间,进风装置403设置于上壳体401的底部,第二导热块402上设置有通气孔,上壳体401的顶部开设有出气孔40101,进风装置403包括下壳体40301、滤网40302、鼓风机40303和气管40304,下壳体40301的一侧开设有进气孔4030101,滤网40302设置于下壳体40301的内部靠近进气孔4030101的一侧,鼓风机40303设置于下壳体40301的内部另一侧,气管40304的一端与鼓风机40303的出气口连通,气管40304的另一端自上而下依次贯通下壳体40301和上壳体401并延伸至上壳体401的内部,在降温过程中,鼓风机40303将外界的空气通过进气孔4030101吸入并经过滤网40302过滤后通过气管40304输入到上壳体401和第二保温层301之间降低第一保温层101内部的温度,在温度下降速度大于预设值时,电热丝303 进行加热使第一保温层101和第二保温层301内部的温度上升,同时降低鼓风机40303的转速,减小进入上壳体401和第二保温层301内部的空气的流量,使第一保温层101降温速率保持匀速,在温度下降速度等于预设值时,鼓风机40303正常速度运行,在温度下降速度小于预设值时,控制器501增大鼓风机40303的转速,增大进入上壳体401和第二保温层301内部的空气的流量,使第一保温层101降温速率保持匀速,从而降低了碳化硅晶体内部的内应力,解决了目前碳化硅晶体生长存在的内应力过大的问题。

52.参照附图1所示,控制组件500包括控制器501、激光发射器502、激光接收传感器503、第一导光柱504、第二导光柱505和温度传感器506,控制器501设置于第一保温层101的内部,第一导光柱504依次从左至右依次贯通上壳体401、第二保温层301和第一保温层101,激光发射器502设置于上壳体401靠近第一导光柱504的一侧,第二导光柱505从右至左依次贯通上壳体401、第二保温层301和第一保温层101,激光接收传感器503设置于上壳体401靠近第二导光柱505的一侧,温度传感器506设置于第一保温层101 和第二保温层301之间,温度传感器506的数量至少大于一个,且均匀分布于第一保温层101和第二保温层301之间用于检测第一保温层101和第二保温层301之间的温度,控制的信号输入端分别与温度传感器506和激光接收传感器503的信号输出端通信连接,控制器501的信号输出端分别与驱动电机10305、电热丝303和鼓风机40303的信号输入端通信连接,在碳化硅晶体生长的过程中,生成的碳化硅晶体遮挡住激光发射器502发射的光线后,控制器501控制驱动电机10305启

动,驱动电机10305通过转轴10304带动蜗杆10303转动,蜗杆10303通过齿轮10306与齿槽1030101啮合带动连接杆 10301向下运动,连接杆10301带动籽晶托2010向下运动,激光发射器502 发射的光线进入激光接收传感器503,控制器501控制驱动电机10305停止运行,根据碳化硅晶体生长的速度调整籽晶托2010的位置,保持碳化硅晶体生长部分的温区不发生变化,避免了因温区变化导致的长速度变慢以及内部应力变化,在碳化硅晶体生成完成降温过程中,控制器501控制鼓风机40303 运行,鼓风机40303将外界的空气通过进气孔4030101吸入并经过滤网40302 过滤后通过气管40304输入到上壳体401和第二保温层301之间降低第一保温层101内部的温度,控制器501根据温度传感器506输入的信号对鼓风机 40303进行控制,在温度下降速度大于预设值时,控制器501控制电热丝303 进行加热,并降低鼓风机40303的转速,使第一保温层101降温速率保持匀速,在温度下降速度等于预设值时,控制器501不进行控制,在温度下降速度小于预设值时,控制器501增大鼓风机40303的转速,使第一保温层101 降温速率保持匀速,降低了碳化硅晶体内部的内应力,解决了目前碳化硅晶体生长存在的内应力过大的问题。

53.参照附图1-6所示,本实用新型还提出一种低应力碳化硅单晶的生长工艺,包括以下步骤:

54.s1,原料装填,将碳粉和硅粉混合均匀后置入坩埚206的内部,将碳化硅籽晶放置到籽晶拖的顶部;

55.s2,第一次抽真空,对反应炉201和第一保温层101内部进行抽真空处理:

56.s3,第一次填充保护气体,将惰性气体填充至反应炉201和第一保温层 101内部;

57.s4,第二次抽真空,在步骤s3中惰性气体填充完成后,继续通入惰性气体,并同步的进行抽真空操作,持续5min后停止通入惰性气体继续进行抽真空操作;

58.s5,第二次填充保护气体,将惰性气体填充至反应炉201和第一保温层 101内部;

59.s6,加热,打开第一感应线圈203、第二感应线圈204和第三感应线圈 205对反应炉201进行升温;

60.s7,原料运输,坩埚206内部的碳粉和硅粉加热后升华后在反应炉201 内部扩散,通过第二通孔20101进入到反应炉201的内部中部,并在温度梯度的作用下向下扩散至籽晶托2010的顶部;

61.s8,晶体生长控制,控制器501开启激光发射器502,激光发射器502发射的光线进入激光接收传感器503,在籽晶托2010顶部碳化硅晶体生成的过程中,生成的碳化硅晶体遮挡住激光发射器502发射的光线后,控制器501 控制驱动电机10305启动,驱动电机10305通过转轴10304带动蜗杆10303 转动,蜗杆10303通过齿轮10306与齿槽1030101啮合带动连接杆10301向下运动,连接杆10301带动籽晶托2010向下运动,激光发射器502发射的光线进入激光接收传感器503,控制器501控制驱动电机10305停止运行;

62.s9,冷却,控制器501控制鼓风机40303运行,鼓风机40303将外界的空气通过进气孔4030101吸入并经过滤网40302过滤后通过气管40304输入到上壳体401和第二保温层301之间降低第一保温层101内部的温度,控制器501根据温度传感器506输入的信号对鼓风机40303进行控制,在温度下降速度大于预设值时,控制器501控制电热丝303进行加热,并降低鼓风机 40303的转速,使第一保温层101降温速率保持匀速,在温度下降速度等于预设值时,控制器501不进行控制,在温度下降速度小于预设值时,控制器501 增大鼓风机40303的

转速,使第一保温层101降温速率保持匀速。

63.具体的,将原料和籽晶分别置入到坩埚206和籽晶托2010中,第一感应线圈203、第二感应线圈204和第三感应线圈205对反应炉201进行加热,使坩埚206内部的原料升华,在反应炉201内部扩散,通过第二通孔20101进入到反应炉201的内部中部,第三感应线圈205加热反应炉201后通过导热片20701将热量传递到导热环20702,并对反应炉201内部传递热量使反应炉 201内部同一水平面上的温度保持均匀,从而减小反应炉201内部的径向温度梯度,进入到反应炉201的内部中部的原料在温度梯度的运输下运动到籽晶托2010上的籽晶处形成碳化硅单晶,生成的碳化硅晶体遮挡住激光发射器502 发射的光线后,控制器501控制驱动电机10305启动,驱动电机10305通过转轴10304带动蜗杆10303转动,蜗杆10303通过齿轮10306与齿槽1030101 啮合带动连接杆10301向下运动,连接杆10301带动籽晶托2010向下运动,激光发射器502发射的光线进入激光接收传感器503,控制器501控制驱动电机10305停止运行,根据碳化硅晶体生长的速度调整籽晶托2010的位置,保持碳化硅晶体生长部分的温区不发生变化,避免了因温区变化导致的长速度变慢以及内部应力变化,碳化硅晶体生成完成降温过程中,控制器501控制鼓风机40303运行,鼓风机40303将外界的空气通过进气孔4030101吸入并经过滤网40302过滤后通过气管40304输入到上壳体401和第二保温层301 之间降低第一保温层101内部的温度,控制器501根据温度传感器506输入的信号对鼓风机40303进行控制,在温度下降速度大于预设值时,控制器501 控制电热丝303进行加热,并降低鼓风机40303的转速,使第一保温层101 降温速率保持匀速,在温度下降速度等于预设值时,控制器501不进行控制,在温度下降速度小于预设值时,控制器501增大鼓风机40303的转速,使第一保温层101降温速率保持匀速,降低了碳化硅晶体内部的内应力,解决了目前碳化硅晶体生长存在的内应力过大的问题。

64.需要说明的是,控制器501、驱动电机10305、第一感应线圈203、第二感应线圈204、第三感应线圈205、电热丝303、鼓风机40303、激光发射器 502、激光接收传感器503和温度传感器506具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

65.控制器501、驱动电机10305、第一感应线圈203、第二感应线圈204、第三感应线圈205、电热丝303、鼓风机40303、激光发射器502、激光接收传感器503和温度传感器506的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

66.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。