1.本发明属于制氢技术领域,具体涉及一种生物质制氢系统与制氢方法。

背景技术:

2.生物质能源与其他清洁能源相比不仅能够提供稳定的能量输出,而且其作为燃料使用是一种碳平衡过程,释放出来的二氧化碳量等于植物生长过程中通过光合作用所吸收的二氧化碳量,二氧化碳的净排放量近似为零,可以有效缓解温室效应。目前生物质资源利用的主要途径是“生物质炭化”和“生物质气化”,生物质炭化制备生物质炭可以广泛应用于吸附,供热等领域;生物质气化主要生成h2、co、co2和ch4等不可冷凝气体。

3.氢气作为一种无污染的能源,在未来的能源结构中将会发挥重要的作用,但目前氢气大部分氢气的生产都是基于化石燃料重整,其中天然气重整占比48%,石油重整占比30%,煤气化占比18%,而通过电解水制氢仅占4%。化石燃料重整会释放出大量的co2、no

x

和so

x

等污染性气体到大气环境中,生物质重整气化也能制备氢气,同时生物质能源利用相比化石能源碳排放更少,所以生物质气化重整制氢是一个非常具有潜力的研究方向。但生物质气化制氢主要存在的问题有:

4.⑴

:气化产生的h2和co产量较低;

5.⑵

:气体中伴有的大量焦油会在低温下冷凝,长时间累积会堵塞工艺下游的管道,从而增加工艺成本。

6.⑶

:对焦油的重整过程中会造成氢气产量减少。

7.⑷

:使用的催化剂资源有限,价格昂贵;容易失活、再生困难。

8.目前相关的生物质制氢技术有一种废弃生物质碳制氢的方法(cn 112624041 a),其提出将废弃生物质进行热解后将得到的固体产物作为制氢原料与水蒸气进行气化重整反应制氢,其存在的问题主要有在无催化剂的条件下进行气化反应,反应效率较低;同时由于先进行热解,热解产生的气相液相产物没有有效被利用到制氢过程中。另外该发明利用的吸附装置的吸附剂使用的外部资源,存在不可再生资源依赖性。

9.华中科技大学提出了一种生物质气化联产氢气和多孔碳材料的系统(cn 107338075 a),其主要通过生物质气化生成气相产物和固相产物,气相产物进行重整反应制氢、固相产物进行活化反应制备多孔碳,但其存在的问题主要有重整反应依靠外界催化剂参与,其转化效率较低同时对不可再生资源需求较高,同时不同组分的气体分离也存在对其他资源的需求,总之来说还不能算是一种环境友好型制氢系统。

10.为了解决以上问题,需要提出一种新型生物质制氢系统和制氢方法。

技术实现要素:

11.为了解决现有技术中存在的问题,本发明提供一种新型生物质制氢系统及方法,将生物质原料在碳化模式下制备生物质炭催化剂和生物质炭吸附剂,将所制备的生物质炭催化剂用于催化重整焦油,将生物质炭吸附剂作为变压吸附系统的大分子气体吸附剂;主

要针对解决生物质气化制氢过程中的氢气产量太小、焦油的生成降低气化效率等问题,同时整个过程只利用生物质原料来完成整个生产过程,减少对其他不可再生资源的利用。

12.为了实现上述目的,本发明采用的技术方案是:一种生物质制氢方法,将生物质原料在碳化模式下制备蒸汽活化处理的生物质炭催化剂和碱金属溶液活化处理的生物质炭吸附剂,将所制备的生物质炭催化剂用于催化重整焦油,将生物质炭吸附剂作为变压吸附系统的大分子气体吸附剂;

13.将生物质原料混合氮气在450-550℃的温度下进行炭化制备出生物质炭;在850℃条件下,加入碱性溶液蒸汽和氮气对所述生物质炭进行活化,制备出生物质炭催化剂;

14.将生物质原料混合氮气在450-550℃的温度下进行炭化制备出生物质炭;通入水蒸汽和co2气体的条件下,在700-800℃对所述生物质炭进行活化,生成用于吸附的生物质炭吸附剂;

15.将生物质原料、蒸汽、氮气和氧气在800℃进行气化,生成气体和气态焦油,在1000℃下,用所述生物质炭催化剂对所述气体和气态焦油进行重整,所述气体包括氢气、甲烷、一氧化碳、乙烯以及二氧化碳;对重整后生成的气体采用所述生物质炭吸附剂进行变压吸附后得到高纯度氢气,重整后生成的气体包括氢气、一氧化碳以及二氧化碳。

16.生物质原料的含水率不超过50%,生物质原料包括稻壳、玉米秸秆以及果木中的一种或多种。

17.气化过程中,氮气和氧气的流量比为78:21,碱性溶液蒸汽所用碱溶液为氢氧化钾或氢氧化钠。

18.本发明同时提供一种生物质制氢系统,包括气体混合装置、加热炉、换热器、psa变压吸附系统以及储气罐,加热炉上设置加热炉进口,气体混合装置的入口连接有氧气气源、二氧化碳气源、氮气气源以及蒸汽气源;气体混合装置的出口连接加热炉进口,加热炉的出口依次连接换热器、psa变压吸附系统和储气罐。

19.蒸汽发生器的入口连接有储水塔,蒸汽发生器的蒸汽出口连通气体混合装置的入口;o2气瓶、co2气瓶以及n2气瓶均通过管道连通气体混合装置的入口,o2气瓶、co2气瓶以及n2气瓶的出口均设置流量控制阀,气体混合装置的出口通过分流阀连通前段炭/气化室和中段活化室;螺旋给料机的出口连接回转式加热炉的进口,螺旋给料机还连接生物质干燥器。

20.所述加热炉采用回转式加热炉,回转式加热炉内部分为前段炭/气化室、中段活化室和后段重整室,前段炭/气化室和中段活化室之间设置第一旋塞式控制门,中段活化室和后段重整室之间设置第二旋塞式控制门;前段炭/气化室开设生物质料进口;气体混合装置的出口连通前段炭/气化室和中段活化室;后段重整室的下部设置固定床,前段炭/气化室、中段活化室和后段重整室均设置独立加热器。

21.加热炉进口处进行密封,中段活化室与后段重整室的衔接处采用圆角衔接;炭/气化室和重整室的炉壁材料采用0cr18ni10ti,并且在内壁涂覆耐腐蚀材料。

22.回转式加热炉的炭/气化室的炭化温度为450-550℃、气化温度为800℃;活化室的的生物质炭吸附剂活化温度为700-800℃,生物质炭催化剂活化温度为850℃,气化温度为800℃;重整室的重整温度为1000℃。

23.加热炉的工作压力为0.1mpa-0.5mpa。

24.换热器采用水冷换热装置,水冷换热装置的冷侧进出口连接储水罐,水冷换热装置的热侧进出口分别连接psa变压吸附系统和分段式加热炉。

25.与现有技术相比,本发明至少具有以下有益效果:

26.本发明提出的制氢方法可以有效提高生物质气化的h2和co产量;生物质炭催化剂对焦油进行重整相比其他催化剂可以提高氢气产量,相比碱金属催化剂催化重整可以提高16%-20%的催化效率,气化气体中氢气含量可以达到80%-90%;

27.本发明提出的制氢装置制备的生物质炭催化剂可以有效对气化过程中产生的焦油进行催化重整,避免焦油引起的堵塞问题,降低设备维修风险;

28.生物质炭催化剂相比金属催化剂有可再生,不产生二次污染,价格低廉,催化活性高的优势,本发明的制氢装置制氢效率更高,成本更低;

29.本发明提出的制氢装置和制氢方法在整个制氢过程中全部依靠生物质资源完成制氢,不依靠金属催化剂等不可再生资源,对环境更友好,更符合未来发展趋势。

附图说明

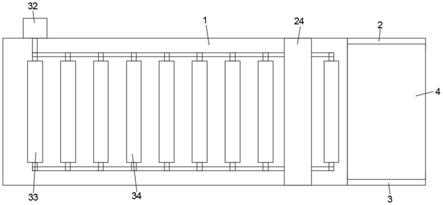

30.图1为本发明所述装置示意图。

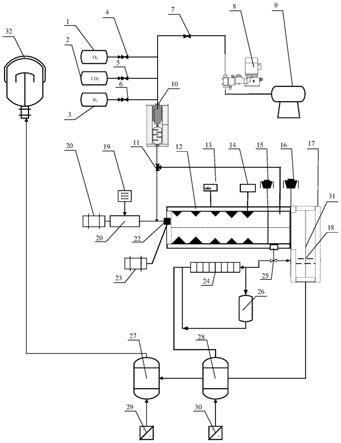

31.附图中,1-o2气瓶,2-co2气瓶,3-n2气瓶,4-o2气瓶控制阀门,5-co2气瓶控制阀门,6-n2气瓶控制阀门,7-蒸汽发生器控制阀门,8-蒸汽发生器,9-储水罐,10-气体混合装置,11-分流阀,12-前段电加热壁、13-温度监控装置、14-压力监控装置、15-第一旋塞式控制门,16-第二旋塞式控制门,17-后段电加热壁,18-固定床,19生物质干燥器,20-第一电动机,21-螺旋给料机,22-加热炉进口,23-第二电动机,24-水冷换热装置,25-挡板阀,26-储水罐,27-psa变压吸附系统后段,28-psa变压吸附系统前段,29-第二控制元件,30-第一控制元件,31-回转式加热炉炉体,32-储氢罐。

具体实施方式

32.下面结合附图对本发明进行详细阐述。

33.本发明提供一种生物质制氢方法,将生物质原料在碳化模式下制备生物质炭催化剂和生物质炭吸附剂,将所制备的生物质炭催化剂用于催化重整焦油,将生物质炭吸附剂作为变压吸附系统的大分子气体吸附剂;

34.将生物质原料混合氮气在450-550℃的温度下进行炭化制备出生物质炭;在850℃条件下,加入碱性溶液蒸汽和氮气对所述生物质炭进行活化,制备出生物质炭催化剂;

35.将生物质原料混合氮气在450-550℃的温度下进行炭化制备出生物质炭;通入水蒸汽和co2气体的条件下,在700-800℃对所述生物质炭进行活化,生成用于吸附的生物质炭吸附剂;

36.将生物质原料、蒸汽、氮气和氧气在800℃进行气化,生成气体和气态焦油,在1000℃下,用所述生物质炭催化剂对所述气体和气态焦油进行重整,所述气体包括氢气、甲烷、一氧化碳、乙烯以及二氧化碳;对重整后生成的气体采用所述生物质炭吸附剂进行变压吸附后得到高纯度氢气,重整后生成的气体包括氢气、一氧化碳以及二氧化碳。

37.本发明提供的制氢方法和系统,首先切换回转式加热炉到炭化炉模式制备催化重整焦油的生物质炭催化剂和生物质活性炭吸附剂。生物质炭催化剂进入加热炉的重整室,

生物质活性炭送至psa变压吸附系统,然后将回转式加热炉有切换到气化炉,将气化产生的气体和气态焦油通过重整室重整后进入psa变压吸附系统吸附大分子气体后将生成的氢气储存在氢气储集罐子中。本发明主要利用给气系统,给料系统,回转式加热炉,psa变压吸附系统来形成生物质制氢系统,主要针对解决生物质气化制氢过程中的氢气产量太小、焦油的生成降低气化效率等问题。同时整个过程只利用生物质原料来完成整个生产过程,减少对其他不可再生资源的利用,是一种新型绿色的制氢系统。

38.psa变压吸附系统中的生物质活性炭吸附剂以及重整室中的生物质炭催化剂定时进行更换。

39.本发明提供的生物质制氢系统包括给气系统、给料系统、加热炉、psa变压吸附系统、氢气储集罐,给气系统包括n2气瓶、co2气瓶、o2气瓶以及对应的控制阀门,储水罐、蒸汽发生器以及气体混合装置10;气瓶的出口与对其应的控制阀门连接,控制阀门与气体混合装置10的入口连接,储水罐与蒸汽发生器8通过管道连接,蒸汽蒸发器8与气体混合装置10通过管道连接,气体混合装置10与回转式加热炉的进口连接。给料系统包括电动机带动的螺旋给料机21和生物质干燥器19,生物质干燥器19与螺旋给料机21通过管道连接,螺旋给料机21与加热炉通过管道连接。加热炉包括炉体、进口装置、电动机、电加热炉壁、分流阀以及固定床,炉体上设置压力监控装置和温度监控装置。电动机控制回转加热炉炉内的推料运动。压力监控装置14监控加热炉在工作过程中的压力,温度监控装置13监控回转式加热炉的温度安全,保证整个系统安全运行。

40.作为一个优选的实施方式,所述加热炉采用回转式加热炉,回转式加热炉内部分为前段炭/气化室、中段活化室和后段重整室,前段炭/气化室和中段活化室之间设置第一旋塞式控制门15,中段活化室和后段重整室之间设置第二旋塞式控制门17;前段炭/气化室开设生物质料进口;气体混合装置10的出口连通前段炭/气化室和中段活化室;后段重整室的下部设置固定床18,考虑到回转式加热炉不同加热室的功能需要的工作温度不同,整个回转式加热炉采用三段式加热方式,前段炭/气化室、中段活化室和后段重整室均设置独立加热器。

41.作为另一种可选的实施例,当然本技术也可以设置多个加热炉,加热炉之间建立连接通道,加热炉上均设置压力和温度监控装置、温度控制装置,具体设置炭化炉、气化炉、第一活化炉、第二活化炉以及重整炉,炭化炉连接氮气管路,第一活化炉连接碱性溶液蒸汽和氮气管道,第二活化炉连接水蒸汽和co2气体;气化炉连接蒸汽、氮气和氧气管道,气化炉连通重整炉,重整炉还与第一活化炉建立催化剂通道,重整炉连接变压吸附系统的出口,变压吸附系统与第二活化炉建立吸附剂通道,重整炉的气体出口连通变压吸附系统。

42.作为进一步的改进,变压吸附系统采用psa变压吸附系统,包括psa变压吸附系统前段和psa变压吸附系统后段,psa变压吸附系统前段同时连接psa变压吸附系统后段、气化炉和重整炉,psa变压吸附系统前段还连接水冷换热装置的热侧入口,水冷换热装置的热侧出口接重整炉,psa变压吸附系统后段连接储氢罐32;水冷换热装置的热侧与重整炉之间还可以设置分流阀,所述分流阀可以用于改变水冷换热装置的热侧与重整炉之间气体通路。

43.考虑到回转式加热炉工作过程中的密封问题,回转式加热炉进口和出口进行密封保护。

44.考虑到回转式加热炉气化过程中可能存在的磨损问题,中段活化室与后段重整室

的衔接处采用圆角衔接,中段活化室与后段重整室连接处的炉壁采用圆角处理,以应对存在的磨损问题。

45.考虑到前段炭/气化室和后段重整室的耐高温和耐腐蚀的特性,这里锅炉材料采用0cr18ni10ti,并在加热区涂一层耐腐蚀材料。

46.本发明所述大分子气体是指气体分子大于氢气的气体。

47.具体的,一种生物质制氢系统,包括o2气瓶1、co2气瓶2、n2气瓶3、o2气瓶控制阀门4、co2气瓶控制阀门5、n2气瓶控制阀门6、蒸汽发生器控制阀门7、蒸汽发生器8、储水塔9和气体混合装置10,o2气瓶控制阀门4、co2气瓶控制阀门5、n2气瓶控制阀门6、7蒸汽发生器控制阀门通过管道与气体混合装置10连接。气体混合装置10通过分流阀11与回转式加热炉连接。给料系统包括生物质干燥器19与第一电动机20控制的螺旋给料机21,螺旋给料机21与加热炉进口22连接。回转式加热炉包括加热炉进口22、前段电加热壁12、温度监控装置13、压力监控装置14、第一旋塞式控制门15以及第二旋塞式控制门16,后段电加热壁17,固定床18,回转式加热炉炉体31,第二电动机23,挡板阀25。挡板阀25与水冷换热装置24、固定床18连通。由储水罐26向水冷换热装置24提供冷源。水冷换热装置24与psa变压吸附系统前段连接28,psa变压吸附系统前段28与psa变压吸附系统后段27连接。第一控制元件30与psa变压吸附系统前段28连接,第二控制元件29与psa变压吸附系统后段27连接,psa变压吸附系统后段27与储氢罐32连接。

48.分流阀将炭化制备的生物质炭催化剂送至回转式加热炉气化室、生物质炭吸附剂送至psa变压吸附系统。psa变压吸附系统中设置有控制元件;水冷换热装置24与挡板阀25连接,将生物质炭吸附剂冷却后送至psa变压吸附系统。psa变压吸附系统与储氢罐32连接。

49.所述的制氢装置的回转式加热炉采用三段加热、回转加热炉采用第一旋塞控制门15,第二旋塞控制门16辅助分成前段炭/气化室、中段活化室和后段重整室。回转加热炉采用第二电动机23带动,整个加热炉由温度监控装置13、压力监控装置14监控,温度和压力控制装置在炭化/气化条件下都可以正常工作。加热炉进口处防止泄露需要采用密封。

50.为了提高系统的安全性,本技术所述的回转式加热炉的工作压力在0.1mpa-0.5mpa。

51.将回转式加热炉制备的生物质炭作为psa变压吸附系统的吸附剂。

52.回转式加热炉重整室采用的催化剂是回转式加热炉制备的生物质炭催化剂。

53.基于本发明优选的系统,回转式加热炉切换到炭化模式制备生物质炭催化剂和生物质炭吸附剂送往固定床18和psa变压吸附系统后段28,回转式加热炉切换到气化模式制备气化气体和气化焦油,通过回转式加热炉末段重整室催化重整,进入变压吸附系统吸附大分子气体,将高纯度氢气送入储氢罐32。

54.生物质炭催化剂的制备过程为:首先n2气瓶3开启,co2气瓶2、o2气瓶1关闭,蒸汽产生器关闭8,生物质干燥器19和螺旋给料机21开始工作,回转式加热炉控制第二旋塞控制门16关闭重整室,整个加热炉处于炭化模式,在450-550℃的温度下进行炭化制备,回转式加热炉将生物质炭送入活化室,第一旋塞控制门15和第二旋塞控制门16关闭炭/气化室和重整室,蒸汽产生器8开始工作,co2气瓶2和o2气瓶1关闭,n2气瓶3开启,储水塔9中切换为koh溶液,在850℃下对生物质炭进行活化处理,产生用于催化重整焦油的生物质炭催化剂。

55.生物质炭吸附剂的制备过程为:首先n2气瓶3开启,co2气瓶2和o2气瓶1关闭,蒸汽

产生器8关闭,生物质干燥器19和螺旋给料机21开始工作,回转式加热炉控制第二旋塞控制门16关闭重整室,整个加热炉处于炭化模式,在450-550℃的温度下进行炭化制备,回转式加热炉将其送入中段活化室,第一旋塞控制门15和第二旋塞控制门16关闭炭/气化室和重整室,蒸汽产生器8开始工作,co2气瓶2开启,n2气瓶3和o2气瓶1关闭,在700-800℃下对生物质炭进行活化处理,产生用于吸附的生物质炭吸附剂通过加热炉出口送往水冷换热装置24进行冷却后,进入psa变压吸附系统中用作大分子气体吸附剂。

56.制氢时,n2气瓶3和o2气瓶1开启,n2气瓶控制阀门4、o2气瓶控制阀门6控制n2气瓶3和o2气瓶1给气比例为78:21,同时打开蒸汽产生器8;生物质干燥器19和螺旋给料机21开始工作,控制第二旋塞控制门15和第一旋塞控制门16打开前段炭/气化室、中段活化室和后段重整室,回转式加热炉处于气化模式,前段炭/气化室则转变为气化室,气化室和中段活化室在800℃工作,产生的气化气体和气态焦油进入重整室,生物质炭催化剂在1000℃下对其进行催化重整处理。产生的气体送往psa变压吸附系统进行大分子气体脱除,得到的纯度达到88%的氢气送往储氢罐32中进行储存,完成整个制氢流程。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。