1.本发明涉及锻件制造技术领域,特别涉及一种高强高韧性低合金钢环锻件及其制造方法。

背景技术:

2.低合金高强度结构钢q460e为gb/t 1591-2018标准中的材料,其力学性根据产品公称厚度需满足标准中表7或表9、表8和表11中的要求。q460e由于是低碳低合金钢,具有良好的加工性能和焊接性能,主要运用在工程机械,造船和钢结构等领域。然而,很多造船厂生产的船上用品都需要经过船级社认证,如ccs、bv、abs、rina、lr,为保证产品高质量,其力学性能不是按公称厚度进行验收,而是按照船级社检验规范进行认证或需方指定的力学性能验收,一般都远高于国家或行业标准,生产难度巨大,其力学性能满足:抗拉强度550-720mpa,屈服强度≥460mpa,延伸率≥17%,断面收缩率≥25%,akv冲击功(-40℃)≥34j。由于国内钢厂是按照需方提供的标准进行炼钢,只负责成分满足订货要求,并不保证产品的机械性能,而gb/t1591-2018中,对q460e的要求只规定了主元素的上限要求,无下限规定,因此,对于高强高韧性低合金钢不能按照标准进行采购,考虑到市场竞争和经济性,如何解决采用低合金高强度结构钢q460e生产的环锻件易出现抗拉强度、屈服强度、低温冲击不合格,不稳定的问题,是本领域研究的重点。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种高强高韧性低合金钢环锻件及其制造方法。本发明通过微合金设计,采用细晶元素使产品晶粒细化,沉淀强化。通过锻造制坯和辗环,使产品位错强化,最后经性能热处理,满足高强高韧性等性能要求,合格交付。

4.本发明的技术方案如下:

5.一种高强高韧性低合金钢环锻件,所述高强高韧性低合金钢环锻件是以钢水冶炼得到的钢锭为原料,所述钢水以重量百分比计,包括如下组分:c:0.15~0.18%,mn:1.25~1.50%,p:≤0.012%,s:≤0.008%,si:≤0.15~0.35%,cr:0.1~0.3%,mo:≤0.10%,ni:0.20~0.40%,cu:≤0.20%,v:0.05~0.10%,nb:≤0.050%,ti:≤0.030%,alt:0.02~0.04%,als:≥0.015%,sn:≤0.008%,as:≤0.008%,sb:≤0.003%,bi:≤0.010%,pb:≤0.010%,余量为fe和杂质;

6.所述低合金钢环锻件中气体成分满足:h:≤1.5ppm,o:≤20ppm,n:≤150ppm;

7.所述低合金钢环锻件的碳当量cev≤0.48%;

8.所述钢水的成分满足nb v ti≤0.18%;mo cr≤0.30%。

9.进一步地,所述高强高韧性低合金钢环锻件是以钢水冶炼得到的钢锭为原料,以重量百分比计,所述钢水包括如下成分:c:0.15%,mn:1.35%,p:0.009%,s:0.004%,si:0.25%,cr:0.16%,mo:0.02%,ni:0.31%,cu:0.08%,v:0.058%,nb:0.004%,ti:0.002%,alt:0.024%,als:0.020%,sn:0.005%,as:0.005%,sb:0.001%,bi:0.0010%,

pb:0.001%,余量为fe和杂质;

10.所述高强高韧性低合金钢环锻件中气体成分满足:h:1.1ppm,o:15ppm,n:56ppm。所述低合金环锻件的cev=0.45%,所述钢水的成分满足nb v ti=0.064%,mo cr=0.18%。

11.进一步地,所述高强高韧性低合金钢环锻件是以钢水冶炼得到的钢锭为原料,以重量百分比计,所述钢水包括如下成分:c:0.16%,mn:1.36%,p:0.010%,s:0.004%,si:0.27%,cr:0.16%,mo:0.02%,ni:0.25%,cu:0.06%,v:0.059%,nb:0.005%,ti:0.002%,alt:0.029%,als:0.029%,sn:0.004%,as:0.006%,sb:0.001%,bi:0.0010%,pb:0.001%,余量为fe和杂质;

12.所述高强高韧性低合金钢环锻件中气体成分满足:h:1.2ppm,o:14ppm,n:58ppm。所述低合金环锻件的cev=0.46%,所述钢水的成分满足nb v ti=0.066%,mo cr=0.18%。

13.进一步地,所述高强高韧性低合金钢环锻件是以钢水冶炼得到的钢锭为原料,以重量百分比计,所述钢水包括如下成分:c:0.17%,mn:1.39%,p:0.008%,s:0.003%,si:0.27%,cr:0.16%,mo:0.01%,ni:0.25%,cu:0.09%,v:0.062%,nb:0.004%,ti:0.001%,alt:0.026%,als:0.020%,sn:0.006%,as:0.005%,sb:0.001%,bi:0.0010%,pb:0.001%,余量为fe和杂质;

14.所述高强高韧性低合金钢环锻件中气体成分满足:h:1.1ppm,o:14ppm,n:55ppm。所述低合金环锻件的cev=0.47%,所述钢水的成分满足nb v ti=0.067%,mo cr=0.17%。

15.一种所述高强高韧性低合金钢环锻件的制造方法,包括如下步骤:

16.(1)将钢锭冷锯水口,水口去除率≥5%;

17.(2)置于燃气炉进行分段式加热处理后,收冒口,去掉冒口;

18.(3)采用三镦两拔方式开坯,冲孔,得到冲孔的钢锭;

19.(4)将步骤(3)冲孔的钢锭通过马架扩孔,碾环得到环锻件粗品;

20.(5)将步骤(4)得到的环锻件粗品进行热处理,冷却得到高强高韧性低合金钢环锻件。

21.进一步地,步骤(2)中,所述分段式加热处理为两段或三段式加热处理;两段式加热处理的过程为:先以≤100℃/h升温至800-900℃,保温3-5h后,再以≤150℃/h升温至1240-1280℃,保温4-5h;所述三段式加热处理的过程为:先以≤150℃/h升温至600-650℃,保温2-4h后,再以≤100℃/h的速度升温至800-900℃,保温4-6h,最后以≤150℃/h升温至1240-1280℃,保温5-8h。

22.进一步地,步骤(3)中,所述三镦两拔的具体过程为:先将钢锭竖立镦粗,镦粗比为1.8-2.2,然后将钢锭旋转90

°

放平进行拔长,拔长比为1.5-1.8;再将钢锭旋转90

°

竖立并进行镦粗,镦粗比为2-2.3,之后将钢锭旋转90

°

放平再次拔长,拔长比为1.6-2.0,最后将钢锭旋转90

°

竖立并进行镦粗,镦粗至钢锭的高度为辗环前钢锭的高度 20mm。

23.进一步地,步骤(4)中,所述马架扩孔是将钢锭的内孔直径扩至800-1500mm。

24.进一步地,步骤(5)中,所述热处理包括正火、冷却、回火。

25.进一步地,所述正火为:先以≤120℃/h升温至890-930℃保温,保温时间为环锻件

粗品的有效公称厚度mm*(1.8-2.0)min/mm;所述冷却为先水冷后空气冷却,空气冷却时的返温温度≤150℃;所述回火是以≤120℃/h升温至560-600℃保温,保温时间为环锻件粗品的有效公称厚度mm*(2.25-2.5)min/mm。

26.进一步地,步骤(2)中,去掉冒口是采用热割垛冒口或冷锯冒口。

27.本发明采用三镦两拔进行开坯锻造,每工步锻比≥1.7,总锻比≥6。

28.进一步地,步骤(3)中,所述冲孔时料损按钢锭重量的1.5-2.0%计算。

29.本发明通过c元素和钢中的合金元素形成的碳化物,是钢中最主要的强化项,能显著提高强度,而且价格低廉,因此将c元素含量控制在本领域所用含量的中上限。mn元素对奥氏体和铁素体都有较强的固溶强化作用,降低钢的下临界点,增加奥氏体冷却时的过冷度,提高钢的淬透性、强度。si是钢在冶炼中常用的脱氧剂,将si控制太低,会增加冶炼成本;同时,si具有提高钢的淬透性和抗回火性;si含量较高时会影响钢的焊接性能,甚至导致冷脆。cr元素增加钢的淬透性并有二次硬化作用,所以在残余元素含量的要求范围内添加一些,且cr元素价格便宜,对总体成本影响较少。ni能提高钢的淬透性,同时能组织晶粒长大而细化铁素体晶粒,在强度相同的条件下,提高了钢的塑性和韧性,尤其是低温韧性。但由于ni元素价格贵,所以少许添加。nb元素能显著提高钢的淬透性,微量nb可以在不影响钢的塑性和韧性的情况下提高钢的强度,由于nb元素细化晶粒的作用,可以提高钢的冲击韧性和降低其脆性转变温度。v元素固溶于奥氏体中能提高钢的淬透性,提高钢的耐回火性并有强烈的二次硬化作用;有细化晶粒的作用,对低温冲击韧性有利。al元素作为脱氧剂加入钢水中,由于钢水中含有残余的氮,会生产aln,生成的aln有阻碍晶粒长大的作用;al元素对淬透性影响不显著。p元素具有较强的冷作硬化强度,能提高耐大气腐蚀能力,改善钢的切削性能。但在钢中会导致偏析严重,增加钢的回火脆性和冷脆敏感性,同时p元素可以促进晶粒的长大,所以p元素含量尽量控制低。s元素可以改善钢的切削性能,但在钢中偏析严重,恶化钢的性能,如以低熔点的fes形式存在时,导致钢的热脆现象发生,因此,为了防止因s元素导致的热脆,需要较高的mn,而mn在钢中与s元素生成的mns夹杂物,通常被认为是有害的。因此,s元素含量尽量控制低。五大危害元素为pb(铅)、sn(锡)、as(砷)、sb(锑)、bi(铋)。首先,它们的熔点与钢的熔点相比较低,是低熔元素,当钢水凝固了,其还是液态,几乎都不溶于基体,而分布在晶界上;其次,当它们含量超过一定限度,都会明显降低高温机械性能,增加钢的高温脆性,降低钢的强度和韧性,使钢变脆;再次,五大危害元素往往共生于一体,造成严重的偏析,使钢变脆,因此,五大危害元素的含量尽量低。本发明中控制的五大危害元素范围由于现在钢厂设备先进,能够满足。

30.本发明有益的技术效果在于:

31.(1)本发明根据原料中成分的作用不同,通过微合金成分的控制设计,降低了生产成本,具有非常强的市场竞争优势;本发明所用原料是低合金高强度结构钢,主要成分是c、si、mn和冶炼时带来的残余元素,如p、s等,即通过控制各元素的合金成分,既保证了材料的强度,又保证了材料的低温韧性。

32.(2)本发明通过设计锻造开坯工艺,匹配合适的热处理工艺,保障了所制备的环锻件的质量,使产品一次校验率达到100%,避免了返工返修带来的能源浪费,缩短了生产周期和制造成本。

33.(3)本发明通过三镦两拔进行开坯锻造,材料在高温下变形,变形中产生的位错能

够在热加工过程中通过滑移和攀移等方式运动,使部分位错消失,部分重新排列,奥氏体出现回复。变形量超过临界变形量时发生动态再结晶。因此,圆环状毛坯锻件锻后需冷至350℃以下再装炉做热处理。晶粒粗大对力学性能的影响表现在降低塑性,尤其是降低冲击韧性,对低温冲击韧性的不良影响尤为显著。

34.(4)本发明结合低合金高强度钢主要的强化机制中的固溶强化、珠光体相对量的增加,晶粒细化、位错强化来实现高强高韧性低合金钢环锻件。将钢加热至完全奥氏体化后,p、si、mn、ni、mo、v、cr能固溶于铁素体,能提高强度。nb、v对晶粒细化,al与n结合既细化晶粒又将大部分n去除形成aln,这些细小弥散分布的碳化物、氮化物能够有效的阻碍位错运动,起到弥散强化的作用。回火可以降低和消除正火入水快冷引起的残余内应力,回火温度过高,所添加的合金元素强化作用不足以满足强度要求,因此,本发明结合实际生产中数据的积累,确定了适宜的回火温度范围。

附图说明

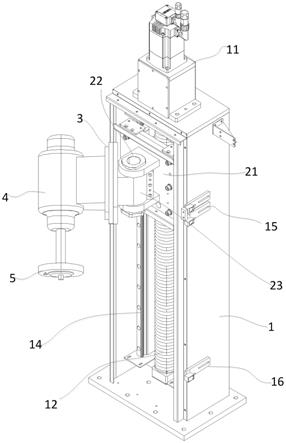

35.图1为本发明高强高韧性低合金钢环锻件制造流程图。

36.图2为本发明高强高韧性低合金钢环锻件热处理工艺图。

具体实施方式

37.下面结合附图和实施例,对本发明进行具体描述。

38.实施例1

39.一种高强高韧性低合金钢环锻件,所述环锻件是以钢水冶炼得到的钢锭为原料,以重量百分比计,所述钢水包括如下组分:c:0.15%,mn:1.35%,p:0.009%,s:0.004%,si:0.25%,cr:0.16%,mo:0.02%,ni:0.31%,cu:0.08%,v:0.058%,nb:0.004%,ti:0.002%,alt:0.024%,als:0.020%,sn:0.005%,as:0.005%,sb:0.001%,bi:0.0010%,pb:0.001%,余量为fe和杂质;

40.所述低合金钢环锻件中气体成分满足:h:1.1ppm,o:15ppm,n:56ppm;

41.所述低合金环锻件的cev=0.45%,所述钢水中各成分满足:nb v ti=0.064%,mo cr=0.18%。

42.所述低合金钢环锻件的制备方法包括如下步骤:

43.(1)用锯床,将钢锭冷锯水口,水口去除率5%;

44.(2)将钢锭置于燃气炉进行分段式加热处理,所述分段式加热处理为三段式加热处理:先以100℃/h升温至650℃,保温3h后,再以80℃/h的速度升温至850℃,保温4h,最后以150℃/h升温至1250℃,保温6h。

45.收冒口后,用剁刀去掉冒口;

46.(3)采用三镦两拔方式开坯,所述三镦两拔的具体过程为:先将钢锭竖立镦粗,镦粗比为2.0,然后将钢锭旋转90

°

放平进行拔长,拔长比为1.8;再将钢锭旋转90

°

竖立并进行镦粗,镦粗比为2.2,之后将钢锭旋转90

°

放平再次拔长,拔长比为1.7,最后将钢锭旋转90

°

竖立并进行镦粗,镦粗至钢锭的高度为辗环前钢锭的高度 20mm。冲孔,得到冲孔的钢锭;

47.(4)将冲孔的钢锭进行马架扩孔将钢锭的内孔直径扩至1000mm然后将钢锭放平,平整端面至辗环前钢锭的设计尺寸;1250℃下回炉保温,保温的时间按照有效公称厚度进

行计算,以0.2min/mm进行保温,然后碾环,轧制至所需尺寸;

48.(5)然后按表1的条件进行热处理,冷却得到高强高韧性低合金钢环锻件。

49.实施例2

50.实施例2与实施例1相同,不同仅在于环锻件制备方法的步骤(5)中所用热处理条件,实施例2的热处理条件如表1所示。

51.实施例3

52.一种高强高韧性低合金钢环锻件,所述环锻件是以钢水冶炼得到的钢锭为原料,以重量百分比计,所述钢水包括如下组分:c:0.16%,mn:1.36%,p:0.010%,s:0.004%,si:0.27%,cr:0.16%,mo:0.02%,ni:0.25%,cu:0.06%,v:0.059%,nb:0.005%,ti:0.002%,alt:0.029%,als:0.029%,sn:0.004%,as:0.006%,sb:0.001%,bi:0.0010%,pb:0.001%,余量为fe和杂质;

53.所述低合金钢环锻件中气体成分满足:h:1.2ppm,o:14ppm,n:58ppm;

54.所述低合金环锻件的cev=0.46%,所述钢水中各成分满足:

55.nb v ti=0.066%,mo cr=0.18%。

56.所述低合金钢环锻件的制备方法包括如下步骤:

57.(1)用锯床,将钢锭冷锯水口,水口去除率5.5%;

58.(2)将钢锭置于燃气炉进行分段式加热处理,所述分段式加热处理为两段式加热处理:先以90℃/h升温至850℃,保温3h后,再以120℃/h升温至1250℃,保温4h;收冒口后,用剁刀去掉冒口;

59.(3)采用三镦两拔方式开坯,所述三镦两拔的具体过程为:先将钢锭竖立镦粗,镦粗比为1.8,然后将钢锭旋转90

°

放平进行拔长,拔长比为1.5;再将钢锭旋转90

°

竖立并进行镦粗,镦粗比为2,之后将钢锭旋转90

°

放平再次拔长,拔长比为1.6,最后将钢锭旋转90

°

竖立并进行镦粗,镦粗至钢锭的高度为辗环前钢锭的高度 20mm。冲孔,得到冲孔的钢锭;

60.(4)将冲孔的钢锭进行马架扩孔将钢锭的内孔直径扩至800mm然后将钢锭放平,平整端面至辗环前钢锭的设计尺寸;回炉保温,保温的时间按照有效公称厚度进行计算,以0.15min/mm进行保温,然后碾环,轧制至所需尺寸;

61.(5)然后按表1的条件进行热处理,冷却得到高强高韧性低合金钢环锻件。

62.实施例4

63.实施例4与实施例3相同,不同仅在于环锻件制备方法的步骤(5)中所用热处理条件,实施例4的热处理条件如表1所示。

64.实施例5

65.一种高强高韧性低合金钢环锻件,所述环锻件是以钢水冶炼得到的钢锭为原料,以重量百分比计,所述钢水包括如下组分:c:0.17%,mn:1.39%,p:0.008%,s:0.003%,si:0.27%,cr:0.16%,mo:0.01%,ni:0.25%,cu:0.09%,v:0.062%,nb:0.004%,ti:0.001%,alt:0.026%,als:0.020%,sn:0.006%,as:0.005%,sb:0.001%,bi:0.0010%,pb:0.001%,余量为fe和杂质;

66.所述低合金钢环锻件中气体成分满足:h:1.1ppm,o:14ppm,n:55ppm;

67.所述低合金环锻件的cev=0.47%,所述钢水中各成分满足:nb v ti=0.067%,mo cr=0.17%。

68.所述低合金钢环锻件的制备方法包括如下步骤:

69.(1)用锯床,将钢锭冷锯水口,水口去除率5%;

70.(2)将钢锭置于燃气炉进行分段式加热处理,所述分段式加热处理为三段式加热处理;所述三段式加热处理是先以90℃/h升温至600℃,保温4h后,再以100℃/h的速度升温至850℃,保温5h,最后以130℃/h升温至1250℃,保温8h。

71.收冒口后,用剁刀掉冒口;

72.(3)采用三镦两拔方式开坯,所述三镦两拔的具体过程为:先将钢锭竖立镦粗,镦粗比为2.2,然后将钢锭旋转90

°

放平进行拔长,拔长比为1.5;再将钢锭旋转90

°

竖立并进行镦粗,镦粗比为2.3,之后将钢锭旋转90

°

放平再次拔长,拔长比为2.0,最后将钢锭旋转90

°

竖立并进行镦粗,镦粗至钢锭的高度为辗环前钢锭的高度 20mm。冲孔,得到冲孔的钢锭;

73.(4)将冲孔的钢锭进行马架扩孔将钢锭的内孔直径扩至1500mm然后将钢锭放平,平整端面至辗环前钢锭的设计尺寸;回炉保温,保温的时间按照有效公称厚度进行计算,以0.2min/mm进行保温,然后碾环,轧制至所需尺寸;

74.(5)然后按表1的条件进行热处理,冷却得到高强高韧性低合金钢环锻件。

75.实施例6

76.实施例6与实施例5相同,不同仅在于环锻件制备方法的步骤(5)中所用热处理条件,实施例6的热处理条件如表1所示。

77.表1

78.[0079][0080]

测试例:

[0081]

按照各大船级社船检要求或相关国家标准对实施例1-6制备的低合金环锻件取样后,进行理化性能测试。按照gb/t228用万能试验机测定拉伸强度、测定屈服强度、测定伸长率、测定收缩率;按照gb/t229用冲击试验机测定冲击功;用布氏硬度机测定硬度,测试结果如表2所示,测试合格方可按图施工。

[0082]

表2

[0083][0084]

由表2可知,正火快冷加回火热处理能够满足产品最终的技术要求,其中最适合的正火温度为930℃,回火温度为570℃,即淬火温度高一点,回火温度低一点,稳定性更佳。

[0085]

本发明所述的钢的成分组成,经过匹配的热处理工艺,能够满足产品高强度、高屈服、高冲击韧性的要求。本发明内控成分不会对原材料价格涨幅较大,但后期实际生产产品的一次合格率将大大提升,节约了成本和缩短了产品交付周期,提高了市场竞争力。

[0086]

本发明具体实施例仅仅是对本发明的解释,并不是对本发明的限制,本领域技术人员在阅读完本说明书后,可以根据需要对本实施例做出没有创造性贡献的修改,凡是利用本发明说明书内容所作出的等效结构或等效流程变化,或直接或间接的运用在其他相关

的技术领域,均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。