1.本发明涉及聚丙烯技术领域,具体涉及一种制备双峰聚丙烯的方法及系统。

背景技术:

2.聚丙烯由于其密度低、易降解、物理性能好和易加工等特点而广泛应用。但是随着聚丙烯产能的快速扩张,目前市场上通用聚丙烯的产能过剩,而具有特殊性能的聚丙烯产品供不应求。双峰聚丙烯(bmpp)产品的典型特征是产品中包括相对分子质量较低的部分和相对分子质量较高的部分,且两部分的相对分子质量分布都比较窄,但产品总的相对分子质量分布呈现较宽的双峰分布形态。其中,高分子量部分提供给产品良好的机械性能,低分子量部分则可提供良好的加工性能。这样宽分子量分布聚烯烃产品既可保留高分子量部分优异的综合性能,同时又赋予材料更好的加工性能。

3.目前现有的双峰聚丙烯的生产方法有(1)分步聚合法:在两个或多个串联的反应器中,控制不同聚合条件,如氢气的分压不同、聚合温度和时间不同、改变共聚单体比例等,制得宽分子量分布聚丙烯(bmwdpp)。目前,工业生产中主要采用两段聚合工艺制备bmwdpp产品,第一段不加氢气制备高分子量部分,第二段在加氢的条件下制备低分子量部分,这样聚合得到的聚丙烯由高、低分子量两部分组成,有较宽的分子量分布特征,表现出优异的性能。(2)混合催化剂法:使用混合催化剂(不同茂金属催化剂混合或茂金属催化剂与z-n催化剂混合)或双金属载体催化剂(载体负载两种不同的茂金属或载体负载茂金属与z-n催化剂)在一个反应器中,原位直接生成宽分布/双峰的聚合物。(3)采用新型催化剂体系:北欧化工公司根据双峰工艺对催化剂的要求研制的z-n催化剂具有高产率、高立构规整性、耐高温、适合多峰聚合反应动力学形态、在高温下分子量分布窄、接近单中心催化剂等特点。2001年巴塞尔公司开发成功用琥珀酸酯作为内给电子体的新型z-n负载催化剂制备了bmwdpp,已成功商业化。

4.但是,上述的分步聚合法的生产效率低,操作弹性小,混合催化剂和新型催化剂的技术难度大,生产成本高。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的上述问题,提供一种制备双峰聚丙烯的方法及系统。

6.为了实现上述目的,本发明第一方面提供了一种制备双峰聚丙烯的方法,该方法包括以下步骤:

7.s1、将丙烯进行第一气相聚合制备重均分子量为2

×

10

5-15

×

105g/mol,分子量分布指数为4-8的第一聚丙烯;同时,将丙烯进行第二气相聚合制备重均分子量为1

×

10

5-5

×

105g/mol,分子量分布指数为5-10的第二聚丙烯;

8.s2、将第一聚丙烯和第二聚丙烯按照1:0.1-10的质量比进行第一混合;

9.s3、将s2得到第一混合产物与主抗氧剂、辅助抗氧剂、吸酸剂、可选的爽滑剂和可

选的成核剂进行第二混合,得到的第二混合物进行挤出造粒得到双峰聚丙烯;

10.其中,相对于100重量份的所述第一混合产物,所述主抗氧剂的用量为0.03-1重量份,所述辅助抗氧剂的用量为0.03-1重量份,所述吸酸剂的用量为0.03-0.3重量份。

11.优选地,相对于100重量份的所述第一混合产物,所述爽滑剂的用量为0-1重量份,所述成核剂的用量为0-1重量份。

12.本发明第二方面提供了一种生产上述所述双峰聚丙烯的系统,该系统包括通过第一反应器、第二反应器、脱气仓、失活干燥仓和挤出造粒机,所述第一反应器和第二反应器并联;

13.所述第一反应器用于制备第一聚丙烯;

14.所述第二反应器用于制备第二聚丙烯;

15.所述脱气仓用于脱除所述第一聚丙烯和第二聚丙烯中含有的未反应的丙烯和任选的共聚单体,并将第一聚丙烯和第二聚丙烯进行第一混合;

16.所述失活干燥仓用于将来自所述脱气仓的物料进行灭活催化剂和活化剂;

17.所述挤出造粒机用于将来自所述失活干燥仓含有第一聚丙烯和第二聚丙烯的物料,与主抗氧剂、辅助抗氧剂、吸酸剂、可选的爽滑剂和可选的成核剂进行第二混合后再挤出造粒。

18.通过上述技术方案,本发明取得了以下有益效果:

19.(1)采用本发明的系统不仅可以生产均聚双峰聚丙烯产品,也可生产共聚双峰聚丙烯产品。

20.(2)采用本发明的方法可以开发分子量分布宽度和性能各异的多种聚丙烯产品,丰富生产装置产品种类,提升产品附加值。

21.(3)采用本发明的方法可以开发出既具有良好的加工性能,又具有优异的使用性能的高性能双峰聚丙烯新产品,扩展产品应用领域,占领高端应用市场。

22.(4)本发明将现有的生产装置进行组合,结合本发明的工艺条件即可生产双峰聚丙烯,减少了设备投资,且不需要开发新型催化剂,具有可观的经济效益和重要的社会价值。

23.(5)采用本发明的方法生产的双峰聚丙烯,具有熔体流动速率高、分子量分布宽度、热变形温度高、综合力学性能好的效果。

附图说明

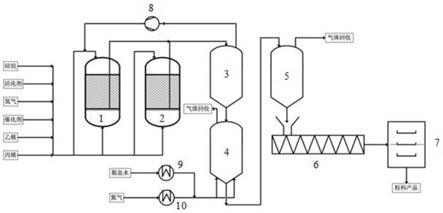

24.图1是本发明制备双峰聚丙烯的工艺流程图。

25.附图标记说明

26.1第一反应器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2第二反应器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3脱气仓

27.4失活干燥仓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5储存仓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6挤出造粒机

28.7离心干燥器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8压缩机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9汽化器

29.10加热器

具体实施方式

30.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或

值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

31.本发明第一方面提供了一种制备双峰聚丙烯的方法,该方法包括以下步骤:

32.s1、将丙烯进行第一气相聚合制备重均分子量为2

×

10

5-15

×

105g/mol,分子量分布指数为4-8的第一聚丙烯;同时,将丙烯进行第二气相聚合制备重均分子量为1

×

10

5-5

×

105g/mol,分子量分布指数为5-10的第二聚丙烯;

33.s2、将第一聚丙烯和第二聚丙烯按照1:0.1-10的质量比进行第一混合;

34.s3、将s2得到第一混合产物与主抗氧剂、辅助抗氧剂、吸酸剂、可选的爽滑剂和可选的成核剂进行第二混合,得到的第二混合物进行挤出造粒得到双峰聚丙烯;

35.其中,相对于100重量份的所述第一混合产物,所述主抗氧剂的用量为0.03-1重量份,所述辅助抗氧剂的用量为0.03-1重量份,所述吸酸剂的用量为0.03-0.3重量份。

36.根据本发明,优选地,相对于100重量份的所述第一混合产物,所述爽滑剂的用量为0-1重量份,所述成核剂的用量为0-1重量份。

37.根据本发明,优选地,所述第一气相聚合的过程包括:在第一催化剂、第一外给电子体、第一活化剂和氢气存在下,将丙烯和任选的第一共聚单体进行第一气相聚合。

38.根据本发明,优选地,所述第一气相聚合的条件包括:第一气相聚合的温度为70-90℃,第一气相聚合的压力为2-3.5mpa,第一气相聚合的时间为30-60min,丙烯与第一催化剂、第一活化剂、第一外给电子体和氢气的质量比为10000:0.2-0.5:1.6-2.5:0.16-0.5:0.06-1。

39.根据本发明,所述第一催化剂的种类并没有特别的限定,可以为本领域常用的催化剂,只要能够使制备出的第一聚丙烯的重均分子量和分子量分布指数在限定范围内即可。优选地,所述第一催化剂包括载体氯化镁和负载于载体上的活性组分四氯化钛。例如第一催化剂可以为cs-g。

40.根据本发明,所述第一外给电子体的种类并没有特别的限定,可以为本领域常用的物质,优选地,所述第一外给电子体选自环己基甲基二甲氧基硅烷(donor c)、双环戊基二甲氧基硅烷(donor d)、正丙基三乙氧基硅烷(donor n)和四乙氧基硅烷(donor t)中的至少一种。

41.根据本发明,优选地,所述第一活化剂选自烷基铝,更优选为三乙基铝。

42.本领域公知的,在聚丙烯制备过程中外给电子体和烷基铝通常以溶液的形式使用,在本发明中不再做过多的解释。

43.根据本发明,优选地,所述第一共聚单体选自乙烯和/或丁烯。

44.根据本发明,在所述第一气相聚合的过程中,所述丙烯和第一共聚单体的用量可以在较宽的范围选择,优选地,所述丙烯和第一共聚单体的质量比为1:0-0.5。

45.根据本发明,优选地,所述第二气相聚合的过程包括:在第二催化剂、第二外给电子体、第二活化剂和氢气存在下,将丙烯和任选的第二共聚单体进行第二气相聚合。

46.根据本发明,优选地,所述第二气相聚合的条件包括:第二气相聚合的温度为70-90℃,第二气相聚合的压力为2-3.5mpa,第二气相聚合的时间为30-60min,丙烯与第二催化剂、第二活化剂、第二外给电子体和氢气的质量比为10000:0.2-0.5:1.6-2.5:0.1-0.2:

0.5-5。

47.本发明中,给出的聚合温度、聚合压力均为设定的参数值,在实际反应过程中可能存在较小的波动,聚合温度的波动幅度不超过1℃,聚合压力的波动幅度不超过0.1mpa。

48.根据本发明,所述第二催化剂的种类并没有特别的限定,可以为本领域常用的催化剂,只要能够使制备出的第二聚丙烯的重均分子量和分子量分布指数在限定范围内即可。优选地,所述第二催化剂包括载体氯化镁和负载于载体上的活性组分四氯化钛。例如第二催化剂可以为cs-g。

49.根据本发明,所述第二外给电子体的种类并没有特别的限定,可以为本领域常用的物质,优选地,所述第二外给电子体选自环己基甲基二甲氧基硅烷(donor c)、双环戊基二甲氧基硅烷(donor d)、正丙基三乙氧基硅烷(donor n)和四乙氧基硅烷(donor t)中的至少一种。

50.根据本发明,优选地,所述活化剂选自烷基铝,更优选为三乙基铝。

51.根据本发明,优选地,所述第二共聚单体选自乙烯和/或丁烯。

52.根据本发明,在所述第二气相聚合的过程中,所述丙烯和第二共聚单体的用量可以在较宽的范围选择,优选地,所述丙烯和第二共聚单体的质量比为1:0-0.5。

53.根据本发明,优选地,所述主抗氧剂为抗氧剂1010、抗氧剂1076、抗氧剂3114和抗氧剂330中的至少一种。

54.根据本发明,优选地,所述辅助抗氧剂为抗氧剂168、抗氧剂618、抗氧剂624、抗氧剂626、抗氧剂dltp和抗氧剂dstp中的至少一种。

55.根据本发明,优选地,所述主抗氧剂与所述辅助抗氧剂的质量比为1:1-2。

56.根据本发明,优选地,所述吸酸剂为硬脂酸钙和/或水滑石。

57.根据本发明,优选地,所述爽滑剂为硬脂酸甘油酯、油酸酰胺、芥酸酰胺和二氧化硅中的至少一种。

58.根据本发明,优选地,所述成核剂为有机成核剂和/或无机成核剂;更优选地,有机成核剂为苯甲酸盐类(例如苯甲酸铝)、磷酸酯盐类和山梨醇类中的至少一种,所述无机成核剂为碳酸钙、滑石粉和云母中的至少一种。

59.根据本发明,优选地,所述第二混合过程中还可以添加抗静电剂或其他助剂,其中,所述抗静电剂为抗静电剂sn、抗静电剂ls、抗静电剂sp、抗静电剂477和抗静电剂atmer163中的至少一种,所述其他助剂为光稳定剂、金属钝化剂、分子量调节剂和抑菌剂中的至少一种。

60.根据本发明,优选地,所述挤出造粒的温度为180-250℃。

61.本发明中,所述挤出造粒在挤出造粒机中进行,优选地,挤出造粒机的螺杆的长径比大于30,螺杆转速为100-600rpm。

62.采用本发明的方法制备的双峰聚丙烯也可以称为宽分子量分布聚丙烯。

63.本发明第二方面提供了一种生产上述所述双峰聚丙烯的系统,如图1所示,该系统包括通过第一反应器1、第二反应器2、脱气仓3、失活干燥仓4和挤出造粒机6,所述第一反应器1和第二反应器2并联;

64.所述第一反应器1用于制备第一聚丙烯;

65.所述第二反应器2用于制备第二聚丙烯;

66.所述脱气仓3用于脱除所述第一聚丙烯和第二聚丙烯中含有的未反应的丙烯和任选的共聚单体,并将第一聚丙烯和第二聚丙烯进行第一混合;

67.所述失活干燥仓4用于将来自所述脱气仓3的物料进行灭活催化剂和活化剂;

68.所述挤出造粒机6用于将来自所述失活干燥仓4含有第一聚丙烯和第二聚丙烯的物料,与主抗氧剂、辅助抗氧剂、吸酸剂、可选的爽滑剂和可选的成核剂进行第二混合后再挤出造粒。

69.根据本发明,优选地,如图1所示,所述系统还包括储存仓5、压缩机8、汽化器9和加热器10,其中储存仓5用于存储来自存储失活干燥仓4的物料,所述压缩机8用于将脱气仓3排出的未反应的单体返回聚合反应器,所述汽化器9用于将脱盐水加热汽化为蒸汽,所述加热器10用于将氮气加热。

70.以下将通过实施例对本发明进行详细描述。以下实施例中,

71.重均分子量及分子量分布采用安捷伦pl-gpc220凝胶渗透色谱仪测试,测试温度为150℃,使用三氯苯作为溶剂,以聚苯乙烯为标准样;

72.熔体流动速率采用gb/t 3682-2000测试标准测定,所用仪器为承德金建的mfi-2322熔体流动速率仪,测试温度为230℃,砝码重2.16kg。

73.等规指数依据gb/t 2412-2008,采用沸腾庚烷抽提的方法测定;

74.共聚单体含量采用红外光谱发测定,采用德国布鲁克vertex 70型傅里叶变换红外光谱仪,将样品颗粒置于载玻片上,在150℃下熔融1min,压制成薄膜,采用红外光谱仪测试,扫描范围400-4000cm-1

,累计扫描60次;

75.拉伸性能依据gb/t 1040.2-2006标准,采用instron 5966万能材料试验机测定;

76.弯曲性能依据gb/t 9341-2008标准,采用instron 5966万能材料试验机测定;

77.冲击性能采用instron公司的ceast 9050型冲击试验机,依据gb/t1043.1-2008标准测定简支梁冲击强度。

78.第一催化剂为cs-g,

79.第一外给电子体为环己基甲基二甲氧基硅烷(donor c),

80.第一活化剂为三乙基铝,

81.第二催化剂为cs-g,

82.第二外给电子体为环己基甲基二甲氧基硅烷(donor c),

83.第二活化剂为三乙基铝。

84.其他原料均为市售产品。

85.实施例1

86.s1、制备第一聚丙烯和第二聚丙烯

87.a、制备第一聚丙烯:将第一催化剂、第一外给电子体、第一活化剂、氢气和丙烯送入第一反应器(反应釜操作料位控制在55-60%)中进行第一气相聚合,其中,所述第一气相聚合的条件包括:第一气相聚合的温度为80℃,第一气相聚合的压力为2.9mpa,第一气相聚合的时间为55min,丙烯与第一催化剂、第一活化剂、第一外给电子体和氢气的质量比为10000:0.3:1.8:0.25:0.4。其中,催化剂首先采用液态丙烯配制成质量浓度为5%浆液后,再送入第一反应器中。

88.b、制备第二聚丙烯:将第二催化剂、第二外给电子体、第二活化剂、氢气和丙烯送

入第二反应器(反应釜操作料位控制在50-55%)中进行第二气相聚合,其中,所述第二气相聚合的条件包括:第二气相聚合的温度为81℃,第二气相聚合的压力为3mpa,第二气相聚合的时间为40min,丙烯与第二催化剂、第二活化剂、第二外给电子体和氢气的质量比为10000:0.28:2:0.15:0.75。其中,催化剂首先采用液态丙烯配制成质量浓度为5%浆液后,再送入第二反应器中。

89.s2、第一聚丙烯和第二聚丙烯预混

90.将步骤a得到的第一聚丙烯和步骤b得到的第二聚丙烯按照1:1的质量比排放到脱气仓进行第一混合,同时脱除未反应的丙烯,然后进入失活干燥仓对催化剂和活化剂进行灭活,最后将第一聚丙烯和第二聚丙烯的混合粉料通过氮气输送至储存仓。

91.s3、制备双峰聚丙烯粒料产品

92.将100重量份第一聚丙烯和第二聚丙烯的混合粉料与0.045重量份主抗氧剂(抗氧剂1010)、0.09重量份辅助抗氧剂(抗氧剂168)、0.08重量份吸酸剂(水滑石)加入双螺杆挤出机中充分混合,然后在螺杆长径比为40,温度为210℃,螺杆转速为300rpm的条件下挤出造粒,再在80℃下干燥4h,得到双峰聚丙烯粒料产品。

93.实施例2

94.s1、制备第一聚丙烯和第二聚丙烯

95.步骤a与实施例1相同。

96.b、制备第二聚丙烯:将第二催化剂、第二外给电子体、第二活化剂、氢气、丙烯和乙烯送入第二反应器(反应釜操作料位为45-50%)中进行第二气相聚合,其中,所述第二气相聚合的条件包括:第二气相聚合的温度为78℃,第二气相聚合的压力为2.8mpa,第二气相聚合的时间为30min,丙烯与第二催化剂、第二活化剂、第二外给电子体和氢气的质量比为10000:0.2:1.6:0.1:0.5;丙烯和乙烯的质量比为1:0.01。其中,催化剂首先采用液态丙烯配制成质量浓度为5%浆液后,再送入第二反应器中。

97.s2、第一聚丙烯和第二聚丙烯预混

98.将步骤a得到的第一聚丙烯和步骤b得到的第二聚丙烯按照1:5的质量比排放到脱气仓进行第一混合,同时脱除未反应的丙烯和乙烯,然后进入失活干燥仓对催化剂和活化剂进行灭活,最后将第一聚丙烯和第二聚丙烯的混合粉料通过氮气输送至储存仓。

99.s3、制备双峰聚丙烯粒料产品

100.将100重量份第一聚丙烯和第二聚丙烯的混合粉料与0.045重量份主抗氧剂(抗氧剂1010)、0.045重量份辅助抗氧剂(抗氧剂168)、0.08重量份吸酸剂(水滑石)、0.05重量份爽滑剂(油酸酰胺)、0.1重量份成核剂(苯甲酸铝与滑石粉的复配成核剂,其中苯甲酸铝与滑石粉的重量比为1:5)加入双螺杆挤出机中充分混合,然后在螺杆长径比为40,温度为190℃,螺杆转速为200rpm的条件下挤出造粒,再在80℃下干燥4h,得到双峰聚丙烯粒料产品。

101.实施例3

102.s1、制备第一聚丙烯和第二聚丙烯

103.a、制备第一聚丙烯:将第一催化剂、第一外给电子体、第一活化剂、氢气、丙烯和乙烯送入第一反应器(反应釜操作料位控制在50-55%)中进行第一气相聚合,其中,所述第一气相聚合的条件包括:第一气相聚合的温度为83℃,第一气相聚合的压力为3.2mpa,第一气相聚合的时间为60min,丙烯与第一催化剂、第一活化剂、第一外给电子体和氢气的质量比

为10000:0.5:2.5:0.5:1;丙烯和乙烯的质量比为1:0.03。其中,催化剂首先采用液态丙烯配制成质量浓度为5%浆液后,再送入第一反应器中。

104.步骤b与实施例1相同。

105.s2、第一聚丙烯和第二聚丙烯预混

106.将步骤a得到的第一聚丙烯和步骤b得到的第二聚丙烯按照1:0.1的质量比排放到脱气仓进行第一混合,同时脱除未反应的丙烯和乙烯,然后进入失活干燥仓对催化剂和活化剂进行灭活,最后将第一聚丙烯和第二聚丙烯的混合粉料通过氮气输送至储存仓。

107.s3、制备双峰聚丙烯粒料产品

108.将100重量份第一聚丙烯和第二聚丙烯的混合粉料与0.5重量份主抗氧剂(抗氧剂1010)、0.9重量份辅助抗氧剂(抗氧剂168)、0.045重量份吸酸剂(水滑石)、0.1重量份爽滑剂(二氧化硅)加入双螺杆挤出机中充分混合,然后在螺杆长径比为40,温度为250℃,螺杆转速为400rpm的条件下挤出造粒,再在80℃下干燥4h,得到双峰聚丙烯粒料产品。

109.实施例4

110.按照实施例1的方法制备双峰聚丙烯粒料产品,不同的是,主抗氧剂(抗氧剂1010)的用量为0.03重量份,辅助抗氧剂(抗氧剂168)的用量为0.105重量份。

111.测试例

112.(1)将上述实施例中第一聚丙烯按照各自对应实施例中步骤s3的方法进行造粒,得到单峰聚丙烯料粒,然后进行表征,表征结果如表1所示。

113.(2)将上述实施例中第二聚丙烯按照各自对应实施例中步骤s3的方法进行造粒,得到单峰聚丙烯料粒,然后进行表征,表征结果如表1所示。

114.(3)将上述实施例制得的双峰聚丙烯粒料产品进行表征,表征结果如表2所示。

115.表1

[0116][0117][0118]

表2

[0119][0120]

由实施例1-4可知,采用本发明的方法可以利用已经商业化的催化剂合成出具有双峰的聚丙烯,制备出的双峰聚丙烯具有较宽的分子量分布,以及较高的熔体流动速率、冲击强度和拉伸强度,且负荷变形温度高。

[0121]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。