1.本发明属于刻蚀液制备技术领域,具体地,涉及一种集成电路用的硅蚀刻液及其制备方法。

背景技术:

2.随着信息社会的发展,微机械加工技术越来越广泛地应用于微电子机械系统(mems)中。体硅加工技术一般是指利用蚀刻工艺对块状硅进行准三维结构的微加工,其中体硅的各项异性腐蚀技术是微机械加工技术工艺主要技术之一,它被广泛地应用于加工各种各样的微结构如凹槽结构(带膜或者无膜的孔腔)、凸出结构(金字塔的针尖、台面结构)、到金字塔的孔腔结构以及悬臂结构等,近年来也被用于各种纳米结构的制作。

3.一般各向异性硅蚀刻液采用碱性物质,其中tmah硅蚀刻液具有性能较好、不引入金属离子、无毒等优势,但存在蚀刻速率过慢的问题,并且对硅蚀刻过程中会产生氢气气泡,这些气泡吸附在硅基体表面后隔绝了刻蚀液与硅基体的接触,影响蚀刻经常,减慢蚀刻速率,并且现有的集成电路、半导体设备、mems部件的制造工序中,作为在以布线为首的各组部件使用的材料大部分含有cu,cu无论是与硅存在同一基板上,还是存在于同时浸渍的另一基板上,均为引起蚀刻速率的降低,因此,提供一种蚀刻速率较高的集成电路用的硅蚀刻液是目前需要解决的技术问题。

技术实现要素:

4.本发明的目的在于提供一种集成电路用的硅蚀刻液,以解决背景技术中的技术问题。

5.本发明的目的可以通过以下技术方案实现:

6.一种集成电路用的硅蚀刻液,包括以下质量百分比的原料:18-25%份四甲基氢氧化铵、2-3%氢氧化钾、0.3-0.5%催化剂、0.1%助剂、0.1%金属捕集剂、0.05-0.1%表面活性剂,余量为去离子水;

7.该集成电路用的硅蚀刻液由以下步骤制成:

8.按比例向混配釜中加入四甲基氢氧化铵,转速100-200r/min搅拌条件下,按比例加入氢氧化钾、催化剂、助剂、金属捕集剂、表面活性剂和去离子水,搅拌混合25-35min后,得到集成电路用的硅蚀刻液。

9.进一步地,助剂由以下步骤制成:

10.步骤a1、向三口烧瓶中加入含氢硅油、甲基丙烯酸缩水甘油醚和无水乙醇,通入氮气搅拌10-15min,转速60-100r/min条件下,搅拌反应10-15min后,边搅拌边将体系温度升高至70-80℃,加入氯铂酸作为催化剂,保温反应4-5h,反应结束后,减压蒸馏去除乙醇,得到中间产物1;

11.其中,步骤a1中含氢硅油中的si-h含量为0.27-0.4%,含氢硅油中的si-h、甲基丙烯酸缩水甘油醚c=c的摩尔比为1:1-1.05;无水乙醇的用量为含氢硅油和甲基丙烯酸缩水

甘油醚总质量的20-30%,氯铂酸的用量为含氢硅油和甲基丙烯酸缩水甘油醚总质量的0.05-0.1%,利用硅氢加成反应得到含有环氧基的中间产物1;

12.步骤a2、氮气保护下,向三口烧瓶中加入中间产物1、全氟三丁胺和无水乙醇,转速60-80r/min的搅拌状态下,升温至60-70℃,搅拌反应3-4h,然后加入冰醋酸调节体系ph值6-7,反应4-8h后,减压蒸馏去除无水乙醇和冰醋酸,得到助剂;

13.其中,步骤a2中中间产物1和全氟三丁胺的质量比为16.9-17.5:7.1-7.5,无水乙醇的用量为中间产物1和全氟三丁胺总质量的20-30%,利用全氟三丁胺的叔胺结构与中间产物1的环氧基发生开环反应,得到含有季铵盐结构的阳离子型氟硅表面活性剂,即助剂。

14.进一步地,金属捕集剂由以下步骤制成:

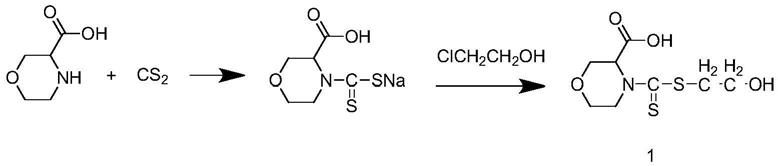

15.步骤b1、向三口烧瓶中加入thf和3-羧基吗啉,然后加入质量分数10%的氢氧化钠溶液,冰水浴条件下,向三口烧瓶中滴加二硫化碳的thf溶液,转速100-200r/min搅拌反应,滴加结束后,升温至室温,搅拌反应2h,然后向三口烧瓶中滴加氯乙醇的thf溶液,升温至45℃,搅拌反应2h,反应结束后,冷却至室温,加入冰醋酸调节ph值为6-7,减压蒸馏去除溶剂,得到中间体1;

16.其中,thf、3-羧基吗啉、氢氧化钠溶液、二硫化碳的thf溶液和氯乙醇的thf溶液的用量比为30ml:0.1mol:18.9-19.5ml:14.7-15.2ml,二硫化碳的thf溶液由二硫化碳和thf按照0.1mol:19ml混合而成,氯乙醇的thf溶液由氯乙醇和thf按照0.1mol:15ml混合而成,利用二硫化碳与3-羧基吗啉的仲胺发生化学反应得到中间体1,进而使中间体1与氯乙醇发生化学反应,得到中间体1;

17.具体反应过程如下:

[0018][0019]

步骤b2、将乙二胺四乙酸二酐、中间体1、4-二甲氨基吡啶和无水吡啶加入反应罐中,将反应罐置于微波反应器中,设置功率为300w,将温度升高至110℃,保温反应30min,反应完毕后,自然冷却至室温,蒸馏去除无水吡啶,将蒸馏产物加入乙醚中研磨得到粗产物,将粗产物转移至去离子水中,再加入浓度0.5mol/l柠檬酸溶液调节ph值至5.0,于4℃冰箱中放置48h,过滤,滤饼用无水乙醚洗涤3-5次,再于90-93℃下干燥至恒重,得到金属捕集剂;

[0020]

其中,乙二胺四乙酸二酐、中间体1、4-二甲氨基吡啶和无水吡啶的用量比为6mmol:12mmol:0.3-0.5g:15-20ml,以4-二甲氨基吡啶为催化剂,使乙二胺四乙酸二酐和中间体1发生酯化反应,得到金属捕集剂;

[0021]

具体反应过程如下:

[0022][0023]

进一步地,表面活性剂为脂肪醇聚氧乙烯醚非离子表面活性剂,其分子式为c

m-o-(ch2ch2o)nh,其中m=12-18,n=15-16。

[0024]

本发明的有益效果:

[0025]

本发明提供一种集成电路用的硅蚀刻液,以四甲基氢氧化铵、氢氧化钾、助剂和金属捕集剂为主料原料;采用有机碱和无机碱结合,提高硅蚀刻速率,较为突出的是,本发明制备了一种助剂,利用硅氢加成反应得到含有环氧基的中间产物1,利用全氟三丁胺的叔胺结构与中间产物1的环氧基发生开环反应,得到含有季铵盐结构的阳离子型氟硅表面活性剂,即助剂,独特的多氟侧基赋予助剂比甲基硅油更低的表面能,该助剂结合了氟碳表面活性剂与有机硅表面活性剂的优点,在保持有机硅耐热性、耐寒性的同时,兼具有机氟的耐候性、耐溶剂性、耐油性、耐腐蚀性和更低的表面能,将其加入硅刻蚀液中,助剂很容易地吸附在硅表面,提高其润湿性,并且具有极强的消泡、抑泡能力,能够减少硅蚀刻过程中氢气气泡的大量存在,提供蚀刻速率并保持蚀刻液的稳定;本发明还制备了一种金属捕集剂,首先利用二硫化碳与3-羧基吗啉的仲胺发生化学反应得到中间体1,进而使中间体1与氯乙醇发生化学反应,得到中间体1,再以4-二甲氨基吡啶为催化剂,使乙二胺四乙酸二酐和中间体1发生酯化反应,得到金属捕集剂,该金属捕集剂含有羧基、二硫代氨基甲酸结构、叔胺结构;铜离子与羧基、叔胺基发生配位,二硫代氨基甲酸结构含有s、n元素,具有多个吸附中性,s元素能与cu

2

形成难溶性硫化物的硫原子,故金属捕集剂能够有效螯合去除水中溶解态的cu

2

等金属离子,保持蚀刻速率不受影响。

具体实施方式

[0026]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0027]

实施例1

[0028]

本实施例提供一种助剂,由以下步骤制成:

[0029]

步骤a1、向三口烧瓶中加入含氢硅油、甲基丙烯酸缩水甘油醚和无水乙醇,通入氮气搅拌10min,转速60r/min条件下,搅拌反应10min后,边搅拌边将体系温度升高至70℃,加

入氯铂酸作为催化剂,保温反应4h,反应结束后,减压蒸馏去除乙醇,得到中间产物1,含氢硅油中的si-h含量为0.27%,含氢硅油中的si-h、甲基丙烯酸缩水甘油醚c=c的摩尔比为1:1;无水乙醇的用量为含氢硅油和甲基丙烯酸缩水甘油醚总质量的20%,氯铂酸的用量为含氢硅油和甲基丙烯酸缩水甘油醚总质量的0.05%;

[0030]

步骤a2、氮气保护下,向三口烧瓶中加入16.9g中间产物1、7.1g全氟三丁胺和无水乙醇,转速60r/min的搅拌状态下,升温至60℃,搅拌反应3-4h,然后加入冰醋酸调节体系ph值6,反应4h后,减压蒸馏去除无水乙醇和冰醋酸,得到助剂,无水乙醇的用量为中间产物1和全氟三丁胺总质量的20%。

[0031]

实施例2

[0032]

本实施例提供一种助剂,由以下步骤制成:

[0033]

步骤a1、向三口烧瓶中加入含氢硅油、甲基丙烯酸缩水甘油醚和无水乙醇,通入氮气搅拌12min,转速80r/min条件下,搅拌反应12min后,边搅拌边将体系温度升高至75℃,加入氯铂酸作为催化剂,保温反应4.5h,反应结束后,减压蒸馏去除乙醇,得到中间产物1,含氢硅油中的si-h含量为0.3%,含氢硅油中的si-h、甲基丙烯酸缩水甘油醚c=c的摩尔比为1:1.02;无水乙醇的用量为含氢硅油和甲基丙烯酸缩水甘油醚总质量的25%,氯铂酸的用量为含氢硅油和甲基丙烯酸缩水甘油醚总质量的0.08%;

[0034]

步骤a2、氮气保护下,向三口烧瓶中加入17.2g中间产物1、7.2g全氟三丁胺和无水乙醇,转速70r/min的搅拌状态下,升温至65℃,搅拌反应3.5h,然后加入冰醋酸调节体系ph值6.5,反应6h后,减压蒸馏去除无水乙醇和冰醋酸,得到助剂,无水乙醇的用量为中间产物1和全氟三丁胺总质量的25%。

[0035]

实施例3

[0036]

本实施例提供一种助剂,由以下步骤制成:

[0037]

步骤a1、向三口烧瓶中加入含氢硅油、甲基丙烯酸缩水甘油醚和无水乙醇,通入氮气搅拌15min,转速100r/min条件下,搅拌反应15min后,边搅拌边将体系温度升高至80℃,加入氯铂酸作为催化剂,保温反应4-5h,反应结束后,减压蒸馏去除乙醇,得到中间产物1,含氢硅油中的si-h含量为0.4%,含氢硅油中的si-h、甲基丙烯酸缩水甘油醚c=c的摩尔比为1:1.05;无水乙醇的用量为含氢硅油和甲基丙烯酸缩水甘油醚总质量的30%,氯铂酸的用量为含氢硅油和甲基丙烯酸缩水甘油醚总质量的0.1%;

[0038]

步骤a2、氮气保护下,向三口烧瓶中加入17.5g中间产物1、7.5g全氟三丁胺和无水乙醇,转速80r/min的搅拌状态下,升温至70℃,搅拌反应4h,然后加入冰醋酸调节体系ph值7,反应8h后,减压蒸馏去除无水乙醇和冰醋酸,得到助剂,无水乙醇的用量为中间产物1和全氟三丁胺总质量的30%。

[0039]

对比例1

[0040]

本对比例为上海瀛正科技有限公司出售的季铵盐型阳离子氟碳表面活性剂(简称fc-4)。

[0041]

将实施例1-3和对比例1的试剂进行性能测试,测试过程如下:

[0042]

表面张力测定:配制质量分数2%的各组试剂水溶液,于25℃条件下采用吊环法测定配制溶液的表面张力(γcmc)的大小;

[0043]

消泡性能测试:将立白洗衣粉、十二烷基苯磺酸钠和水按照0.5:0.5:99的比例混

合均匀,得到气泡液备用。将200ml起泡液加入到1000ml的量筒中,通氮气鼓泡至800ml的刻度处,然后加入质量分数为0.2%的各组试剂,记录泡沫从800ml的刻度降至300ml的刻度所用的时间,重复3次,取平均值,即为该消泡剂的消泡时间,时间越短消泡效果越好;

[0044]

抑泡性能测试:向1000ml量筒内加入200ml的起泡液,再加入0.2%的消泡剂,通入氮气连续鼓泡,保持氮气流量稳定,继续通气记录泡沫由300ml的刻度上升至800ml的刻度所用的时间,重复3次,取平均值即为抑泡时间,时间愈长,抑泡效果愈好。

[0045]

测试结果如表1所示:

[0046]

表1

[0047]

样品γcmc(mn

·

m-1

)消泡时间(s)抑泡时间(s)实施例115.238275实施例215.135274实施例315.237271对比例116.557233

[0048]

由表1可以看出,实施例1-3的助剂在含量很低的水溶液中表面张力更低,且消泡、抑泡性能更好,因此,将助剂加入硅蚀刻液中,能够有效提高硅表面的润湿度,并且消除和抑制氢气气泡的大量存在,保持蚀刻液的稳定。

[0049]

实施例4

[0050]

本实施例提供一种金属捕集剂,由以下步骤制成:

[0051]

步骤b1、向三口烧瓶中加入30ml thf和0.1mol 3-羧基吗啉,然后加入18.9ml质量分数10%的氢氧化钠溶液,冰水浴条件下,向三口烧瓶中滴加14.7ml二硫化碳的thf溶液,转速100r/min搅拌反应,滴加结束后,升温至室温,搅拌反应2h,然后向三口烧瓶中滴加氯乙醇的thf溶液,升温至45℃,搅拌反应2h,反应结束后,冷却至室温,加入冰醋酸调节ph值为6,减压蒸馏去除溶剂,得到中间体1,二硫化碳的thf溶液由二硫化碳和thf按照0.1mol:19ml混合而成,氯乙醇的thf溶液由氯乙醇和thf按照0.1mol:15ml混合而成;

[0052]

步骤b2、将6mmol乙二胺四乙酸二酐、12mmol中间体1、0.3g 4-二甲氨基吡啶和15ml无水吡啶加入反应罐中,将反应罐置于微波反应器中,设置功率为300w,将温度升高至110℃,保温反应30min,反应完毕后,自然冷却至室温,蒸馏去除无水吡啶,将蒸馏产物加入乙醚中研磨得到粗产物,将粗产物转移至去离子水中,再加入浓度0.5mol/l柠檬酸溶液调节ph值至5.0,于4℃冰箱中放置48h,过滤,滤饼用无水乙醚洗涤3次,再于90℃下干燥至恒重,得到金属捕集剂。

[0053]

实施例5

[0054]

本实施例提供一种金属捕集剂,由以下步骤制成:

[0055]

步骤b1、向三口烧瓶中加入30ml thf和0.1mol 3-羧基吗啉,然后加入19.2ml质量分数10%的氢氧化钠溶液,冰水浴条件下,向三口烧瓶中滴加14.9ml二硫化碳的thf溶液,转速150r/min搅拌反应,滴加结束后,升温至室温,搅拌反应2h,然后向三口烧瓶中滴加氯乙醇的thf溶液,升温至45℃,搅拌反应2h,反应结束后,冷却至室温,加入冰醋酸调节ph值为6,减压蒸馏去除溶剂,得到中间体1,二硫化碳的thf溶液由二硫化碳和thf按照0.1mol:19ml混合而成,氯乙醇的thf溶液由氯乙醇和thf按照0.1mol:15ml混合而成;

[0056]

步骤b2、将6mmol乙二胺四乙酸二酐、12mmol中间体1、0.4g 4-二甲氨基吡啶和

18ml无水吡啶加入反应罐中,将反应罐置于微波反应器中,设置功率为300w,将温度升高至110℃,保温反应30min,反应完毕后,自然冷却至室温,蒸馏去除无水吡啶,将蒸馏产物加入乙醚中研磨得到粗产物,将粗产物转移至去离子水中,再加入浓度0.5mol/l柠檬酸溶液调节ph值至5.0,于4℃冰箱中放置48h,过滤,滤饼用无水乙醚洗涤4次,再于92℃下干燥至恒重,得到金属捕集剂。

[0057]

实施例6

[0058]

本实施例提供一种金属捕集剂,由以下步骤制成:

[0059]

步骤b1、向三口烧瓶中加入30ml thf和0.1mol 3-羧基吗啉,然后加入19.5ml质量分数10%的氢氧化钠溶液,冰水浴条件下,向三口烧瓶中滴加15.2ml二硫化碳的thf溶液,转速200r/min搅拌反应,滴加结束后,升温至室温,搅拌反应2h,然后向三口烧瓶中滴加氯乙醇的thf溶液,升温至45℃,搅拌反应2h,反应结束后,冷却至室温,加入冰醋酸调节ph值为7,减压蒸馏去除溶剂,得到中间体1,二硫化碳的thf溶液由二硫化碳和thf按照0.1mol:19ml混合而成,氯乙醇的thf溶液由氯乙醇和thf按照0.1mol:15ml混合而成;

[0060]

步骤b2、将6mmol乙二胺四乙酸二酐、12mmol中间体1、0.5g 4-二甲氨基吡啶和20ml无水吡啶加入反应罐中,将反应罐置于微波反应器中,设置功率为300w,将温度升高至110℃,保温反应30min,反应完毕后,自然冷却至室温,蒸馏去除无水吡啶,将蒸馏产物加入乙醚中研磨得到粗产物,将粗产物转移至去离子水中,再加入浓度0.5mol/l柠檬酸溶液调节ph值至5.0,于4℃冰箱中放置48h,过滤,滤饼用无水乙醚洗涤5次,再于93℃下干燥至恒重,得到金属捕集剂。

[0061]

对比例2

[0062]

本对比例为北京索莱宝科技有限公司出售的乙二胺四乙酸。

[0063]

将实施例4-6的金属捕集剂和对比例2的乙二胺四乙酸进行金属离子吸附试验,测试铜离子去除率:

[0064]

取4组浓度100mg/l硫酸铜溶液100ml于锥形瓶中,用浓度0.1mo/l的naoh溶液调节ph=9后,加入0.5g实施例4-6和对比例2的试剂,在zhwy-2112b恒温振荡箱25℃下120r/min振荡3min后,倒入100ml量筒,静置沉淀30min,读取沉淀物体积,取上清液在aa6000型火焰原子吸收分光光度计上测定cu

2

浓度,并计算cu

2

去除率;

[0065]

测试结果如表2所示:

[0066]

表2

[0067][0068]

[0069]

由表2可以看出,实施例4-6的金属捕集剂对铜离子的去除效果更优,因此,本技术的金属捕集剂对金属离子的捕集效果更好,将其加入硅蚀刻液中,更好有效防止金属离子的沉积,减少金属离子对硅蚀刻进程的影响。

[0070]

实施例7

[0071]

一种集成电路用的硅蚀刻液,包括以下质量百分比的原料:18%份四甲基氢氧化铵、2%氢氧化钾、0.3%催化剂、0.1%实施例1的助剂、0.1%实施例4的金属捕集剂、0.05%表面活性剂,余量为去离子水;

[0072]

该集成电路用的硅蚀刻液由以下步骤制成:

[0073]

按比例向混配釜中加入四甲基氢氧化铵,转速100r/min搅拌条件下,按比例加入氢氧化钾、催化剂、助剂、金属捕集剂、表面活性剂和去离子水,搅拌混合25min后,得到集成电路用的硅蚀刻液。

[0074]

其中,表面活性剂为脂肪醇聚氧乙烯醚非离子表面活性剂,其分子式为c

m-o-(ch2ch2o)nh,其中m=12,n=15。

[0075]

实施例8

[0076]

一种集成电路用的硅蚀刻液,包括以下质量百分比的原料:20%份四甲基氢氧化铵、2.5%氢氧化钾、0.4%催化剂、0.1%实施例2的助剂、0.1%实施例5的金属捕集剂、0.08%表面活性剂,余量为去离子水;

[0077]

该集成电路用的硅蚀刻液由以下步骤制成:

[0078]

按比例向混配釜中加入四甲基氢氧化铵,转速150r/min搅拌条件下,按比例加入氢氧化钾、催化剂、助剂、金属捕集剂、表面活性剂和去离子水,搅拌混合30min后,得到集成电路用的硅蚀刻液。

[0079]

其中,表面活性剂为脂肪醇聚氧乙烯醚非离子表面活性剂,其分子式为c

m-o-(ch2ch2o)nh,其中m=16,n=15。

[0080]

实施例9

[0081]

一种集成电路用的硅蚀刻液,包括以下质量百分比的原料:25%份四甲基氢氧化铵、3%氢氧化钾、0.5%催化剂、0.1%实施例3的助剂、0.1%实施例6的金属捕集剂、0.1%表面活性剂,余量为去离子水;

[0082]

该集成电路用的硅蚀刻液由以下步骤制成:

[0083]

按比例向混配釜中加入四甲基氢氧化铵,转速200r/min搅拌条件下,按比例加入氢氧化钾、催化剂、助剂、金属捕集剂、表面活性剂和去离子水,搅拌混合35min后,得到集成电路用的硅蚀刻液。

[0084]

其中,表面活性剂为脂肪醇聚氧乙烯醚非离子表面活性剂,其分子式为c

m-o-(ch2ch2o)nh,其中m=18,n=16。

[0085]

对比例3

[0086]

将实施例7中的助剂去除,其余原料及制备过程不变。

[0087]

对比例4

[0088]

将实施例8中的金属捕集剂去除,其余原料及制备不变。

[0089]

对比例5

[0090]

本对比例为公开号为cn101884095a的发明专利中实施例1制得的产品。

[0091]

将实施例7-9和对比例3-5的硅蚀刻液进行性能测试,具体内容如下:

[0092]

将硅片在80℃下用实施例7-9和对比例3-5的硅蚀刻液进行蚀刻,浸泡60s,蚀刻结束后将硅片用高纯水进行冲洗并用高纯氮气吹干,测试蚀刻速率、蚀刻液接触角及蚀刻结果如表3所示:

[0093]

表3

[0094]

项目蚀刻速率(μm/min)接触角(

°

)蚀刻表面平整度实施例71.7832刻蚀均匀,表面光洁实施例81.7733刻蚀均匀,表面光洁实施例91.7832刻蚀均匀,表面光洁对比例31.6545刻蚀不均匀,表面粗糙对比例41.6843刻蚀少量不均匀,表面粗糙对比例51.6268刻蚀不均匀,表面粗糙

[0095]

由表3可以看出,实施例7-9的硅蚀刻液的蚀刻速率、蚀刻液接触角及蚀刻结果表现均优于对比例3-5,说明本发明制备的刻蚀液具有较高的应用价值。

[0096]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0097]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。