1.本发明属于石油开采技术领域,涉及一种含生物基表面活性剂和生物聚合物的二元驱油体系及其应用。

背景技术:

2.随着石油需求量的不断增加,聚合物驱油技术因具有工艺简单、石油采收率高、对环境友好等优点,而引起广大石油工作者的关注。与聚合物驱油技术相比,碱/ 表面活性剂/聚合物asp复合驱油体系表现出更高的采收率,但是碱的加入会在一定程度上影响聚合物性能,并且易产生结垢,对油藏和生产设备造成严重损害,不利于其应用规模的进一步扩展。基于上述原因,无碱的表面活性剂/聚合物sp二元复合驱油体系在近年来受到越来越多研究者的重视,二元复合驱油体系可充分发挥聚合物增粘特性和表面活性剂良好的界面活性,从而协同提高采收率。目前,大多数研究通过提高表面活性剂的用量来实现超低界面张力,但由此导致的高昂表面活性剂成本也在一定程度上限制了二元复合驱油体系的推广。另外,对于高温、高矿化度等油藏,由于二元复合驱油体系中的常用聚合物——聚丙烯酰胺对温度、无机盐离子(如ca

2

、mg

2

、na

)高度敏感,从而导致体系粘度大幅下降,严重影响工业应用效果。

3.中国专利cn201610765724.4公开了一种驱油用生物聚合物的制备方法及应用。所述的制备方法具体步骤如下:固体培养基单菌落的制备;茄瓶种子液的制备;血清瓶种子液的制备;一级种子液的制备;二级种子液的制备以及工业级发酵液的制备。所述的驱油用生物聚合物的现场应用包括油井堵水和水井调剖两个方面。本发明的生物聚合物为生物发酵产品,属于纯天然物质,不存在对环境的污染及危害;生物聚合物的制备过程中采用了廉价的豆粕作为蛋白营养,大大价低了发酵成本,有利于工业化推广生产;本发明的生物聚合物自身具有明显的增稠作用,粘度达到 5000mpa.s以上,具有良好的抗剪切性能和耐温、抗盐特性,油藏的适用范围广。

4.中国专利cn201610765724.4通过制备生物聚合物,仅提供了生物聚合物在油井堵水和水井调剖两个方面的现场应用,这两种应用仅仅处理油井或水井的近井地带,其作用不能涉及到油藏深部的原油,无法根本上改变油藏开发效果。本发明构建了二元驱油体系,处理对象为整个试验区油藏。中国专利cn201610765724.4为单一的聚合物驱油体系,仅具有改善驱替介质流动比的功能,本发明构建的体系即能改善驱替液流度比,又能提高洗油效率,由此大大提高了原油采收率。与中国专利cn201610765724.4相比,本发明通过制备生物聚合物,利用生物聚合物优良的热稳定性及耐盐性,结合生物基表面活性剂,构建了一种新型的无碱二元驱油体系,该体系充分发挥聚合物的粘弹特性及表面活性剂的表面活性,显著提高了油藏开发效果。

2)。

26.对于反应产物的分离提纯方法,在烷基化反应后,由于fecl3作为催化剂加入且为不溶于反应体系的固体,因此在反应后可通过过滤等方式回收,以重复使用,降低原料成本。对于季铵化反应产物,脱除反应溶剂乙醇/水溶液后,可采用甲醇提取,分离后再出蒸除提取溶剂甲醇,即可得到苯甲氧基-油酰基季铵型表面活性剂。

27.进一步地,所述水包括地层产出水、油田注入污水或清水。

28.一种含生物基表面活性剂和生物聚合物的二元驱油体系的应用,包括将所述的二元驱油体系用于三次采油。

29.在本发明的二元驱油体系中,由于生物聚合物链间分子斥力及范德华力等作用力的影响,在高温及高盐度条件下仍能保持较高的粘度,通过与表面活性剂构建二元驱油体系,使表面活性剂充分发挥其界面活性,生物聚合物充分发挥粘弹性,二者相互作用,在高温高矿化度条件下仍能达到超低界面张力。

30.与现有技术相比,本发明具有以下特点:

31.1)本发明中的二元复配驱油体系在无碱条件下能起到增粘和降低水油界面张力的作用,可以避免碱造成的结垢,管道腐蚀等问题;

32.2)本发明以耐盐性能优异的氨醇单胞菌生物聚合物代替传统驱油聚合物聚丙烯酰胺,所得二元复配驱油体系可表现出超低界面张力,并具有较好的抗温性能、抗nacl性能、抗ca

2

性能、抗稀释性能、抗吸附性能、界面张力与粘度维持性能,可应用于高矿化度油藏中,从而有效拓宽了苯甲氧基-油酰基季胺型表面活性剂的应用范围,并且基于超低界面张力的特点也有利于进一步提高采收率。

附图说明

33.图1为实施例1中生物聚合物hs-eps的离子色谱图;

34.图2为标准单糖的离子色谱图;

35.图3为实施例2中苯甲氧基-油酰基季铵型表面活性剂的核磁共振氢谱图。

具体实施方式

36.下面结合附图和具体实施例对本发明进行详细说明。

37.一种二元驱油体系,包括0.5-3.0g/l生物基表面活性剂,以及1-3.0g/l生物聚合物,余量为水;其中生物基表面活性剂为苯甲氧基-油酰基季胺型表面活性剂,生物聚合物为氨醇单胞菌sphingomonas sp.hs(菌株保藏编号cgmcc no.22954) 经发酵后所提取的生物聚合物hs-eps,所述水包括地层产出水、油田注入污水或清水。

38.进一步地,生物聚合物hs-eps的制备方法包括以下步骤:

39.1)将氨醇单胞菌菌株接种到种子培养基中,在30

±

5℃下经振荡培养18

±

2h 后,得到种子液;

40.其中,种子培养基包括以下组分及质量浓度:蔗糖30

±

2g/l,蛋白胨3

±

1g/l,k2hpo

4 1

±

0.5g/l,mgso

4 0.2

±

0.1g/l,kcl 0.5

±

0.2g/l,cacl

2 0.2

±

0.1g/l;

41.2)将种子液以5

±

1%的接种量接种到发酵培养基中,在30

±

5℃下经振荡培养 72

±

6h后,得到发酵液;

42.其中,发酵培养基包括以下组分及质量浓度:麦芽糖40

±

2g/l,酵母粉5

±

1g/l, k2hpo

4 5

±

1g/l,mgso

4 0.5

±

0.2g/l,kcl 2

±

1g/l,cacl

2 0.2

±

0.1g/l;

43.3)将发酵液与(2-6)倍体积的95%的乙醇水溶液混合,并在4

±

1℃下静置12

±

2 h,经离心分离后,去除上清液,取沉淀并在64

±

5℃下,干燥6

±

2h,即得到生物聚合物hs-eps。

44.其中,苯甲氧基-油酰基季胺型表面活性剂的制备方法包括以下步骤:

45.1)将脂肪酸、苯甲醚、fecl3混合并在50-85℃下进行2-8h的烷基化反应,得到第一中间产物;

46.2)将第一中间产物与3-二甲氨基丙胺混合并在135-165℃下进行5-12h的酰胺化反应,得到第二中间产物;

47.3)将第二中间产物、3-氯-2-羟基丙磺酸钠、碳酸钠于乙醇/水溶液中混合,并在85-105℃进行6-12h的季铵化反应,即得到苯甲氧基-油酰基季铵型表面活性剂。

48.其中,脂肪酸为油酸或油酸甲酯;脂肪酸、苯甲醚、fecl3、3-二甲氨基丙胺、 3-氯-2-羟基丙磺酸钠、碳酸钠的摩尔比为1:(3-8):(0.5-1.2):(1-3):(1-2):(1-2)。

49.对于反应产物的分离提纯方法,在烷基化反应后,由于fecl3作为催化剂加入且为不溶于反应体系的固体,因此在反应后可通过过滤等方式回收,以重复使用,降低原料成本。对于季铵化反应产物,脱除反应溶剂乙醇/水溶液后,可采用甲醇提取,分离后再出蒸除提取溶剂甲醇,即可得到苯甲氧基-油酰基季铵型表面活性剂。

50.一种二元驱油体系的应用,包括将所述的二元驱油体系用于三次采油。

51.以下是更加详细的实施案例,通过以下实施案例进一步说明本发明的技术方案以及所能够获得的技术效果。

52.实施例1:

53.一种生物聚合物hs-eps,其制备方法包括以下步骤:

54.1)在超净台里,将斜面上保存的sphingomonas sp.hs菌株用接种环接种到种子培养基中,之后在30℃、150rpm下振荡培养18h,得到种子液;

55.其中,种子培养基包括以下组分及质量浓度:蔗糖30g/l,蛋白胨3g/l,k2hpo

4 1g/l,mgso

4 0.2g/l,kcl 0.5g/l,cacl

2 0.2g/l,ph≈7.5;种子培养基装液量: 50ml(250ml容器);

56.2)在超净台里,将种子液以5%的接种量接种到发酵培养基中,之后在30℃、180rpm下振荡培养72h,得到发酵液;

57.其中,发酵培养基包括以下组分及质量浓度:麦芽糖40g/l,酵母粉5g/l, k2hpo

4 5g/l,mgso

4 0.5g/l,kcl 2g/l,cacl

2 0.2g/l;发酵培养基装液量:50ml (250ml容器);

58.3)将发酵液与4倍体积的95%乙醇混合,并在4℃下静置12h,离心收集沉淀后,再在64℃鼓风干燥箱中干燥6h,即得生物聚合物hs-eps。

59.如图1所示为所得生物聚合物hs-eps的离子色谱图,测试条件:采用thermoics-5000 离子色谱系统(thermo fisher scientific,usa),dionex

tm carbopac

tm pa10型液相色谱柱(250

×

4.0mm,10μm);进样量为5μl;流速0.5ml/min;流动相a(h2o),流动相b(100mm naoh),柱温:30℃,利用电化学检测器对单糖组分进行分析检测。与图2的标准单糖的离子色谱图可知,该生物聚合物应由半乳糖(gal)、葡萄糖(glu)、甘露糖(man)和半乳糖醛酸

(gal-ua)组成。

60.以上所有溶液均采用超纯水配制。

61.实施例2:

62.一种二元驱油体系,制备方法包括:

63.以大庆模拟地层水为基液,配制6.0g/l表面活性剂母液,以及9.0g/l生物聚合物母液,之后将表面活性剂母液、生物聚合物母液混合、大庆模拟地层水混合,得到生物聚合物浓度为3.0g/l、表面活性剂浓度为0.5g/l的二元驱油体系,以及生物聚合物浓度为3.0g/l、表面活性剂浓度为3.0g/l的二元驱油体系。

64.其中,大庆模拟地层水包括以下组分及质量分数:nacl 1588.3mg/l,cacl

2 112.2mg/l,mgcl

2 42.9mg/l,na2so

4 17.1mg/l,nahco

3 3176.0mg/l,na2co

3 381.6mg/l。

65.其中,生物聚合物母液中,所用生物聚合物为实施例1所制备的生物聚合物 hs-eps;表面活性剂母液中,所用表面活性剂为苯甲氧基-油酰基季胺型表面活性剂,其制备方法如下:

66.1)在0.01mol油酸中加入0.08mol苯甲醚和0.005mol催化剂fecl3,并在65℃下搅拌反应6h,得到第一中间产物;

67.2)将0.03mol 3-二甲氨基丙胺加入至10ml乙苯中混合均匀,之后再加入第一中间产物,并在160℃下搅拌反应5h,之后蒸除未反应的3-二甲氨基丙胺、乙苯和苯甲醚,得到第二中间产物;

68.3)将30ml乙醇和15ml水混合配制得到乙醇/水溶液,再向该溶液中加入第二中间产物、0.01mol na2co3和0.012mol 3-氯-2-羟基丙磺酸钠,并在95℃下搅拌反应10h,之后蒸除乙醇和水,并采用甲醇溶解剩余固体,分离甲醇相后,再蒸干甲醇,即得到上述苯甲氧基-油酰基季铵型表面活性剂(产率为91.9%),其核磁共振氢谱图如图3所示。

69.实施例3:

70.本实施例用于对实施例2所制备的两种二元驱油体系的油水界面张力进行测试表征,测试条件如下:

71.测试温度:45℃;

72.水样:实施例2所制备的二元驱油体系;以实施例2中的表面活性剂母液与大庆模拟地层水配制得到的0.5g/l、3.0g/l表面活性剂驱油体系;以实施例2中的生物聚合物母液与大庆模拟地层水配制得到的3.0g/l生物聚合物驱油体系;

73.油样:大庆炼化原油;

74.测试仪器:tx500c型旋转滴界面张力仪,45℃、4500rpm下测定2h;dv-iiiultra流变仪,45℃、0号转子、7.34s-1

下测定。

75.测试结果如下:

76.不添加生物聚合物时,0.5g/l表面活性剂的初始粘度为1.2mpa

·

s,平衡界面张力为5.2

×

10-4

mn/m,3.0g/l表面活性剂的初始粘度为1.2mpa

·

s,平衡界面张力为2.0

×

10-3

mn/m。

77.不添加表面活性剂时,3.0g/l生物聚合物粘度为54.69mpa

·

s,平衡界面张力为0.35mn/m。

78.在二元体系中,当表面活性剂浓度为0.5g/l时,该二元驱油体系即可达到超低界

面张力,为(6.5

±

0.3)

×

10-4

mn/m,粘度为53.67mpa

·

s,表明在低浓度表面活性剂的存在下可实现较低界面张力且有一定的粘度,从而降低了使用成本,表面活性剂在3.0g/l浓度时,也可以达到超低界面张力,为(2.0

±

0.3)

×

10-3

mn/m,粘度为 57.79mpa

·

s。

79.实施例4:

80.本实施例用于对实施例2所制备的两种二元驱油体系进行抗温性能测试,测试条件如下:

81.测试温度:45-80℃;其余测试条件同实施例3。

82.测试结果如下:

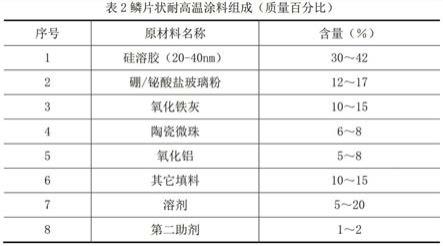

83.对于生物聚合物浓度为3.0g/l,表面活性剂浓度为0.5g/l、3.0g/l的二元驱油体系,在45-80℃的测试条件下,均达到超低平衡界面张力,具体结果如表1所示,表明该体系具有一定的抗温性能。

84.表1温度对二元体系与原油间ift的影响

[0085][0086]

实施例5:

[0087]

本实施例用于对实施例2所制备的两种二元驱油体系进行抗nacl性能测试,测试条件如下:

[0088]

水样:实施例2所制备的二元驱油体系,分别加入nacl,使得水样中nacl 添加浓度为0~100g/l;其余测试条件同实施例3。

[0089]

测试结果如下:

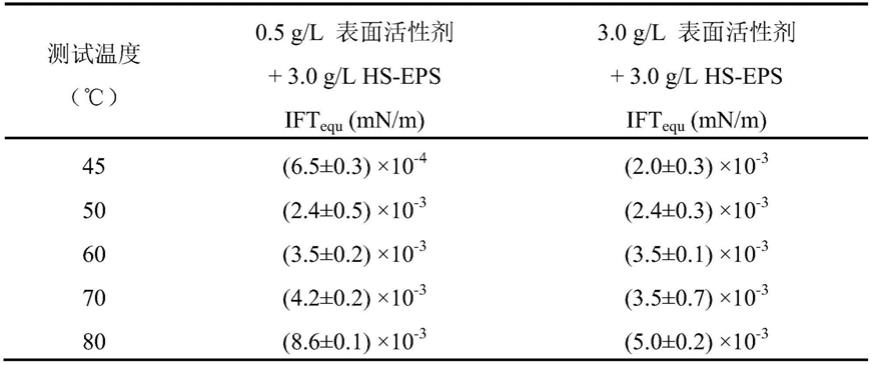

[0090]

对于生物聚合物浓度3.0g/l、表面活性剂浓度为0.5g/l的二元复配体系,在 nacl浓度为0-50g/l时,可以达到超低的平衡界面张力;对于生物聚合物浓度3.0 g/l、表面活性剂浓度为3.0g/l的二元复配体系,在nacl浓度为0-100g/l时,可以达到超低的平衡界面张力,具体结果如表2所示,随着nacl浓度的下降,nacl 的加入对二元体系在油水界面的界面性能有协同作用,界面张力呈现先降低,但当 nacl浓度超过一定值时,表面活性剂头部亲水基团上的离子结合破坏了表面活性剂亲水头部周围的水化膜,使油水界面上的表面活性剂向油相转移,界面张力升高。

[0091]

表2 nacl对二元体系与原油间ift的影响

[0092][0093]

实施例6:

[0094]

本实施例用于对实施例2所制备的两种二元驱油体系进行抗ca

2

性能测试,测试条件如下:

[0095]

水样:实施例2所制备的二元驱油体系,分别加入cacl2使得水样中ca

2

添加浓度为0~400mg/l;其余测试条件同实施例3。

[0096]

测试结果如下:

[0097]

如表3所示,ca

2

浓度增加并未使界面张力呈现规律性变化趋势,原因可能在于ca

2

与二元体系中多糖分子局部交联,导致其行为异常;但总体来看,对于生物聚合物浓度3.0g/l、表面活性剂浓度为0.5g/l的二元复配体系,在ca

2

添加浓度为0-400mg/l时,可以达到超低的平衡界面张力;对于生物聚合物浓度3.0g/l、表面活性剂浓度为3.0g/l的二元复配体系在ca

2

添加浓度为0-400mg/l时,可以达到超低的平衡界面张力。

[0098]

表3 ca

2

对二元体系与原油间ift的影响

[0099][0100][0101]

实施例7:

[0102]

本实施例用于对实施例2所制备的两种二元驱油体系进行抗稀释性能测试,测试方法如下:

[0103]

对实施例2所制备的二元驱油体系分别采用大庆模拟地层水稀释不同倍数,直至其界面张力达不到超低为止;测试条件同实施例3。

[0104]

本实施例中的稀释倍数是指用于稀释的大庆模拟地层水与原二元驱油体系的体积比,例如稀释倍数为1,是指采用体积用量为原二元驱油体系1倍体积的大庆模拟地层水来稀释该二元驱油体系;稀释倍数为2,是指采用体积用量为原二元驱油体系2倍体积的大庆模拟地层水来稀释该二元驱油体系。

[0105]

测试结果如下:

[0106]

对于含0.5g/l表面活性剂的二元驱油体系,用大庆模拟地层水稀释10倍时,仍可以实现超低平衡界面张力(8.9

×

10-3

mn/m);而对于含3.0g/l表面活性剂的二元驱油体系,稀释100倍时仍可以实现超低平衡界面张力(7.7

×

10-3

mn/m),具体结果如表4所示,在0.5g/l的体系稀释4倍、3.0g/l体系稀释30倍即体系最适浓度为0.1-0.13g/l时界面张力最低。结果表明实施例2所制备的二元驱油体系具有良好的抗稀释性,完全满足油田对sp驱抗稀释性的要求。

[0107]

表4 45℃下被稀释后二元体系的界面张力

[0108][0109][0110]

实施例8:

[0111]

本实施例用于对实施例2所制备的两种二元驱油体系进行抗吸附性能测试,测试方法如下:

[0112]

将实施例2所制备的二元驱油体系与油砂按照质量比9:1的比例混合,在45℃下、120rpm的摇床中恒温振荡旋转24h,离心取上清液测试其界面张力。如能达到超低界面张力,取上清液再次与油砂按照质量比9:1的比例混合,重复以上实验直至上层清液界面张力达不到超低界面张力为止;

[0113]

其中,油砂取自大庆油田有限责任公司第六采油厂采集的油层砂,实验前置于足量石油醚、氯仿中萃取三次,烘干后粉碎成80-120目的油砂颗粒;界面张力测试方法同实施例3。

[0114]

测试结果如下:

[0115]

对于含0.5g/l表面活性剂的二元驱油体系,用油砂吸附1次后可达到超低平衡界面张力(4.2

×

10-3

mn/m)。对于含3.0g/l表面活性剂的二元驱油体系,用油砂吸附6次后仍可

维持超低平衡界面张力水平(6.7

×

10-3

mn/m),具体结果如表5 所示。结果表明实施例2所制备的两种二元驱油体系其抗吸附性能较好。

[0116]

表5 45℃下被油砂吸附后二元体系的界面张力

[0117][0118]

实施例9:

[0119]

本实施例用于对实施例2所制备的两种二元驱油体系进行界面张力与粘度维持性能测试,测试方法如下:

[0120]

将实施例2所制备的两种二元驱油体系在45℃恒温条件下静置90天,期间取样测试其界面张力与粘度的变化情况,测试条件同实施例3。

[0121]

测试结果如下:

[0122]

两种二元驱油体系在45℃下老化60天后,仍可以实现超低平衡界面张力 (5.7~6.5

×

10-3

mn/m)。对于含0.5g/l表面活性剂的二元驱油体系,在老化90天后粘度保持率为72%,对于含3.0g/l表面活性剂的二元驱油体系,在老化90天后粘度保持率为74%,具体结果如表6所示。结果表明,实施例2所制备的两种二元驱油体系具有较好的耐老化性。

[0123]

表6 45℃下二元体系与原油间界面张力和粘度变化

[0124][0125]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。