1.本发明涉及非充气轮胎轮辐技术领域,具体涉及一种非充气轮胎用轮辐模具及其应用。

背景技术:

2.近年来,随着车辆速度的提高,行驶环境的扩展以及人们对安全性要求的提高,传统充气轮胎的局限性逐步显现出来,如需要维持合适的内部空气压力,进行定期维护;制造工艺复杂;易爆胎,且爆胎后可能引发一系列致命事故。因此,非充气轮胎应运而生,米其林、普利司通以及固特异等公司对非充气轮胎的研究已经进入试验测试阶段,并逐步从弹性填充材料压缩变形的底部承载向依靠支撑体弹性结构伸张变形的顶部承载方式转变,而国内则产生了机械弹性环(中国专利文献cn 206589557 u),负泊松比结构的v形支撑体结构(中国专利文献cn 106739828 b)、正六边形3d打印的热塑性聚氨酯材料以及弹性金属网面等来代替充气轮胎中的空气,产生了一系列非充气轮胎。

3.传统的充气轮胎的承载主要是依靠轮胎内部空气和胎体本身,整体表现为一种拉伸结构。非充气轮胎为结构承载轮胎,除了对与地面接触的胎面由刚度和强度的要求之外,连接胎面和轮毂的轮辐(支撑结构)一方面将载荷传递给胎面和轮毂,同时自身也需要承载一部分载荷,另一方面还需要和充气轮胎的内部气压类似保证操作性和乘坐的舒适性,具有合适的径向刚度。

4.轮辐的结构和性能以及制备工艺是非充气轮胎中重要的一环,目前存在橡胶(中国专利文献cn 104302488 b)、聚氨酯弹性体(中国专利文献cn 108081872 a、cn 110770038 a,cn 111051079 a、cn 111989226 a)以及工程塑料(cn 102582365 a)等轮辐材料,上述轮辐材料采用橡胶为基体材料,在轮辐的不同部位可以使用不同性能的橡胶,不同性能配方的橡胶先半硫化为各种部件后,之后将不同部件组装统一活化,这种材料可以灵活改变轮辐不同部位的性能,根据不同部位的受力特点采用不同性能的橡胶,增强材料可以根据受力特点放置在需要的部位,增强材料的状态不受限制,可以是增强填料,也可以是增强的帘布材料等。但是,整体制备工艺为分布成型,组装硫化,比较繁琐。采用聚氨酯弹性体和工程塑料材料为轮辐基体材料的轮辐,可以一体成型,制备工艺简单易行,轮辐的增强材料绝大部分为短切纤维或者粉状,粒状填料,将其均匀分散在基体材料中,再一体成型。然而,轮辐各个部位的性能是相同的,添加的增强材料无法满足整体轮辐的性能,无法对轮辐中需要特定需要增强的部分进行单独增强。如轮辐的承担载荷的部位需要的强度较高,承担荷载的同时需要将荷载传递给胎面和轮毂,非承担载荷的部位对基体材料的要求则是较高的回弹性和耐疲劳性能,抗撕裂性能,这些性能都会随着加入的增强材料的增加而降低。

技术实现要素:

5.本发明的目的在于克服现有技术的不足之处而提供一种非充气轮胎用轮辐模具

及其应用,以克服现有技术中的轮辐材料浇筑成型繁琐、无法综合均衡协调各方面的性能的技术问题。

6.为实现上述目的,本发明采取的技术方案如下:

7.第一方面,本发明提供了一种非充气轮胎用轮辐模具,包括压板、底座;

8.所述底座端部可拆卸设置有侧边条;所述侧边条由上至下依次包括凸卡条、垫片和凹卡条;

9.所述底座上部可拆卸设置有限位条,限位条端部可拆卸设置有固定块;

10.所述压板可拆卸设置于所述限位条上。

11.作为本发明非充气轮胎用聚氨酯轮辐模具的优选实施方式,所述压板、限位条和底座间衔接面的形状相匹配。

12.作为本发明非充气轮胎用聚氨酯轮辐模具的优选实施方式,所述凸卡条、垫片和凹卡条间衔接面的形状相匹配。

13.作为本发明非充气轮胎用聚氨酯轮辐模具的优选实施方式,所述底座两端可拆卸设置有左侧边条和右侧边条;所述限位条两可拆卸设置有左固定块和右固定块。

14.作为本发明非充气轮胎用聚氨酯轮辐模具的优选实施方式,所述凹卡条的高度高于所述底座;所述凹卡条可拆卸设置于所述底座上。

15.作为本发明非充气轮胎用聚氨酯轮辐模具的优选实施方式,还包括侧板;所述侧板可拆卸设置于所述侧边条上。

16.作为本发明非充气轮胎用聚氨酯轮辐模具的优选实施方式,所述压板、侧板、限位条上均固定设置有把手。

17.第二方面,本发明将所述的非充气轮胎用聚氨酯轮辐模具在模压或浇注非充气轮胎轮辐中应用。

18.作为本发明应用的优选实施方式,具体为:

19.(1)将所述底座、凹卡条组装;将所述垫片放置于凹卡条对应处;

20.(2)将增强材料放置于所述垫片上,将凸卡条放置于所述增强材料上,将限位条和压板组装合上并用固定;

21.(3)组装侧板,置于100~110℃预热;

22.(4)打开压板,将聚氨酯弹性体倒入,待所述聚氨酯弹性体初固化后,合上压板,加压;

23.(5)卸压,拆出聚氨酯轮辐,即成。

24.进一步的,在所述步骤(1)中,将所述底座、凹卡条组装后,先将加强材料放置于所述凹卡条上;再将所述垫片放置于凹卡条对应处的加强材上。

25.与现有技术相比,本发明的有益效果为:

26.在浇注或压制轮辐时,轮辐的整体成型可以通过本发明的轮辐模具进行模压或者浇注一体成型,成型方法简单易行,制备过程快速,适合规模化生产;可实现将树脂纤维片材置于聚氨酯轮辐的特定部位而不影响聚氨酯弹性体本身的性能,通过定位增强材料的方法,实现了树脂纤维复合片材或者其他增强材料悬空放置在聚氨酯轮辐中特定的部位,在模压成型或者浇注成型过程中位置不会发生变化。

附图说明

27.图1为实施例2的非充气轮胎用轮辐模具的主视结构示意图;

28.图2为实施例2的非充气轮胎用轮辐模具的左视结构示意图;

29.图3为实施例2的非充气轮胎用轮辐模具的俯视结构示意图;

30.图4为实施例2的非充气轮胎用轮辐模具的立体结构示意图之一;

31.图5为实施例2的非充气轮胎用轮辐模具的立体结构示意图之二;

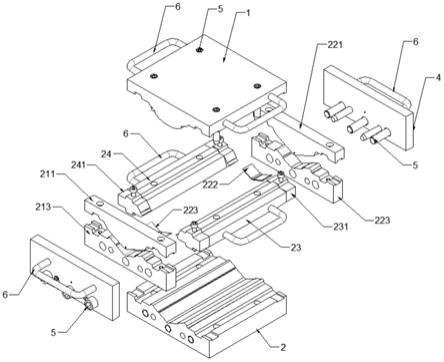

32.图6为实施例2的非充气轮胎用轮辐模具的结构爆炸示意图;

33.图7为实施例2的非充气轮胎用轮辐模具拆除压板、左凸卡条、右凸卡条后的结构示意图;

34.图8为实施例2的非充气轮胎用轮辐模具拆除压板、左凸卡条、右凸卡条、右侧板后的结构示意图;

35.图1~8中,1、压板;2、底座,21、左边条,211、左凸卡条,212、左垫片,213、左凹卡条,22、右边条,221、右凸卡条,222、右垫片,223、右凹卡条,23、前限位条,231、前固定块,24、后限位条,241、后固定块;3、左侧板;4、右侧板;5、螺栓;6、把手。

36.图9为实施例3的聚氨酯轮辐的辐条结构示意图;

37.图10为实施例3的聚氨酯轮辐结构示意图;

38.图11为实施例3聚氨酯轮辐的压缩循环曲线;

39.图11中,#1~#5分别为测试时的五个压缩循环。

40.图12为实施例4的聚氨酯轮辐的辐条结构示意图;

41.图13为实施例4聚氨酯轮辐的压缩循环曲线;

42.图14为实施例5的聚氨酯轮辐的辐条结构示意图之一;

43.图15为实施例5的聚氨酯轮辐的辐条结构示意图之二;

44.图9、10、12、14、15中,7、树脂纤维片材;8、聚氨酯弹性体;9、涤纶布;10、帘布层。

具体实施方式

45.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

46.实施例中所用的试验方法如无特殊说明,均为常规方法;所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

47.实施例1:一种非充气轮胎用聚氨酯轮辐

48.该非充气轮胎用聚氨酯轮辐由聚氨酯弹性体和树脂纤维复合片材制成。

49.所述聚氨酯弹性体为热固性聚氨酯弹性体材料,聚氨酯弹性体的软段可选择聚醚多元醇、聚酯多元醇,聚烯烃多元醇,植物油多元醇,端氨基聚醚等,其中,软段多元醇的分子量为650~4000;聚氨酯轮辐的邵氏d硬度为20~50、压缩模量为12~55(应变在1%~5%的范围内取值计算得到的压缩模量),玻璃化转变温度低于50℃,优选的低于25℃。

50.所述树脂纤维复合片材为聚氨酯轮辐中的增强材料,承载载荷,同时将载荷传递给轮辐和胎面,分布在聚氨酯轮辐的特定部位。其中,纤维的种类可选择碳纤维,玻璃纤维,芳纶纤维,聚酯纤维,优选碳纤维和玻璃纤维;纤维在板材中的方向可以是单向分布也可以

是双向分布,纤维层与层之间可以简单层叠,也可以交织。

51.根据聚氨酯轮辐在轮胎中的受力状态来分析,轮辐在在轮胎行进过程中主要受到拉伸或者压缩的力,在转弯过程中整体会受到一个扭转的力,这就需要聚氨酯轮辐中的树脂纤维复合片材在两个方向上均具有一定的强度,但是两个方向上的力的大小不一样,行进过程中的拉伸或者压缩的力决定了轮辐的径向刚度的大小,进一步决定轮胎的承载,扭转的力决定了侧向刚度,合适的侧向刚度提供轮胎比较好的操纵性,且聚氨酯弹性体本身也具有一定的强度,所以该聚氨酯轮辐中的树脂纤维片材沿着径向方向上的纤维密度大于垂直于径向方向的纤维密度,可用于适应轮辐的运动受力状态。

52.树脂为热固性树脂,热固性树脂可选环氧树脂,聚酯,聚氨酯等,优选环氧树脂;优选交联后玻璃化转变温度大于110℃的环氧树脂,这是因为之后聚氨酯通过浇注成型或者模压成型中用到的温度为100~110℃,此玻璃化转变温度保证了复合片材在后续与聚氨酯复合时不会变软而造成宏观的破坏。

53.所述树脂纤维复合片材的热固性树脂和纤维通过层压或者拉挤的方式结合到一起。

54.实施例2:一种非充气轮胎用轮辐模具

55.(1)该非充气轮胎用轮辐模具如图1~8所示,包括压板1、底座2、左侧板3和右侧板4;

56.所述底座2左端可拆卸设置有左边条21,所述左边条21由上至下依次包括左凸卡条211、左垫片212和左凹卡条213;所述左凸卡条211、左垫片212和左凹卡条213间衔接面的形状相匹配;所述左凹卡条213通过螺栓5固定于所述底座2上;

57.所述底座2右端可拆卸设置有右边条22,所述右边条22由上至下依次包括右凸卡条221、右垫片222和右凹卡条223;所述右凸卡条221、右垫片222和右凹卡条223间衔接面的形状相匹配;所述右凹卡条223通过螺栓5固定于所述底座2上;

58.所述底座2上前部可拆卸设置有前限位条23,所述前限位条23左端和右端分别可拆卸设置有前固定块231;所述前固定块231通过螺栓5固定于所述底座2上;

59.所述底座2上后部可拆卸设置有后限位条24,所述后限位条24左端和右端分别可拆卸设置有后固定块241;所述后固定块241通过螺栓5固定于所述底座2上;

60.所述压板1通过螺栓5固定于所述前限位条23和后限位条24上;所述压板1、前限位条23、后限位条24和所述底座2间衔接面的形状相匹配;

61.所述左侧板3和右侧板4分别通过螺栓5固定于所述左边条21和右边条22上;

62.所述压板1、左侧板3、右侧板4、前限位条23和后限位条24上均固定设置有把手6。

63.(2)该非充气轮胎用轮辐模具使用方法为:

64.1)将底座2、左凹卡条213、右凹卡条223组装;

65.2)将左垫片212、右垫片222分别放置于左凹卡条213、右凹卡条223对应处;

66.将树脂纤维片材放置于左垫片212、右垫片222上,将左凸卡条211、右凸卡条221分别放置于树脂纤维片材上,将前限位条23、后限位条24组装;使树脂纤维片材卡在前固定块231、后固定块241、左垫片212、右垫片222中,将压板1组装合上并用螺栓5固定;完成树脂纤维片材的固定;

67.其中,左凹卡条213、右凹卡条223的高度高于底座2,高的程度可依据树脂纤维片

材在聚氨酯弹性体中的位置调整;

68.4)组装左侧板3和右侧板4,将模具放置在硫化机100~110℃预热30分钟左右;

69.5)打开压板1,将聚氨酯弹性体倒入模具中,待聚氨酯弹性体初固化后,合上压板1,加压(10mpa)1小时;

70.6)卸压,将模具取下来后,将左侧板3和右侧板4的螺丝拧开取下,用撬棍撬开,随后将压板1撬开,将固化的聚氨酯轮辐拆出取下;此时的聚氨酯轮辐的树脂纤维片材的长度长于聚氨酯轮辐,对其进行裁切到需要的长度。

71.其中,该非充气轮胎用轮辐模具的所述压板1、前限位条23、后限位条24、左边条21、右边条22和所述底座2形成的空间为聚氨酯轮辐的主体部分。

72.左边条21和右边条22用于限定或固定增强材料(树脂纤维片材)在主体部分的位置,可使树脂纤维片材由聚氨酯弹性体浇筑后处于特定部分的聚氨酯弹性体的中间,保证树脂纤维片材在聚氨酯轮辐中完全被聚氨酯弹性体覆盖包裹。

73.树脂纤维片材卡在前固定块231、后固定块241、左垫片212、右垫片222中,放置好后,树脂纤维片材、左垫片212、右垫片222、左凹卡条213、右凹卡条223和底座2形成的空间可作为聚氨酯轮辐的中间部位加强材料的放置处,比如尼龙布或者涤纶布等加强的编织材料,还可以将二维编织材料悬空定位在聚氨酯轮辐中。

74.当轮辐中的两块树脂纤维片材的宽度不一致时,左垫片212、右垫片222不对称。树脂纤维片材在聚氨酯弹性体中的位置依靠前固定块231、后固定块241、左垫片212、右垫片222的限定并且固定,如果需要对树脂纤维片材的位置进行改变,只需要改变前固定块231、后固定块241、左垫片212、右垫片222尺寸或厚度即可轻松实现。

75.该非充气轮胎用轮辐模具可实现将树脂纤维片材置于聚氨酯轮辐的特定部位而不影响聚氨酯弹性体本身的性能,通过定位增强材料的方法,实现了树脂纤维复合片材或者其他增强材料悬空放置在聚氨酯轮辐中特定的部位,在模压成型或者浇注成型过程中位置不会发生变化。

76.实施例3:一种非充气轮胎用聚氨酯轮辐

77.该非充气轮胎用聚氨酯轮辐的制备方法为:

78.(1)增强材料:玻璃纤维-环氧树脂复合板材

79.该板材是将网状的玻璃纤维布(经密110,纬密为60)和环氧树脂经过层压制备而成,其中,玻璃纤维的含量为70wt%,环氧树脂的玻璃化转变温度为123℃,两块板材的尺寸为200

×

42mm、200

×

46mm,树脂纤维片材经过打磨,清洗后,刷上胶粘剂后,80℃除去溶剂,烘干备用。

80.该树脂纤维片材的厚度为1.0mm,设计的聚氨酯轮辐此处的总的厚度为2.26mm,如图9所示,树脂纤维片材处于轮辐中间,上下均被聚氨酯弹性体包裹,模具的左凹卡条213、右凹卡条223的高度比底座2高0.5mm。

81.将该增强材料置于实施例2非充气轮胎用轮辐模具中的左垫片212和右垫片222上,由左边条21和右边条22限位后组合模具,置于110℃的硫化机上预热保温。

82.(2)聚氨酯弹性体

83.采用分子量为2000的ptmeg(聚四氢呋喃二醇)作为软段,使用mdi(二苯基甲烷二异氰酸酯)作为硬段,ptmeg/mdi的摩尔比为1/3;bdo(1,4-丁二醇)作为扩链剂,甘油作为交

联剂,bdo/甘油的摩尔比为98/2,整个体系的r值为1.01。

84.将ptmeg在120℃抽真空干燥除水2小时,随后降温至60℃,加入mdi和ptmeg在85℃下反应3小时得到聚氨酯预聚物,随后加入bdo和甘油混合1分钟,混合均匀后将其倒入到组合好的预热模具中,大约6分钟后,使用硫化机进行模压成型,保压60分钟左右取出,得到聚氨酯轮辐。

85.检测所得聚氨酯轮辐的性能如下:

86.玻璃化转变温度的测量是通过dma测试得到,测量温度范围为-70℃-100℃,温度变化速率为5℃/min,频率为1hz,玻璃化转变温度为损耗因子tanδ的峰值对应的温度;硬度是依据《gb 2411-1980(1989)塑料邵氏硬度试验方法》通过邵氏硬度计测试得到;压缩模量是根据gb/t 1041-2008标准测试得到。

87.该聚氨酯轮辐的玻璃化转变温度为-42℃,邵氏d硬度为33,压缩模量为19mpa。

88.(2)基于规格215/45n17的轮胎,制备64片该聚氨酯轮辐,如图10所示。聚氨酯轮辐制备出来的角度为130

°

,轮胎中的轮辐的角度为112

°

,充气轮胎在运行过程中的下沉位移20mm为一个标准,所以轮辐的压缩总路程定为20mm,压缩和拉伸的速度为25mm/min,起始的位置为轮辐的角度为120

°

,每个样品做五个压缩循环,测其压缩力与位移的关系,可知其下沉20mm,支撑力在530n左右,从图11中的压缩循环曲线可以看出,整体聚氨酯轮辐在压缩和回复过程中能量损耗的比较少,多次循环的曲线基本一致,滞后性能优异,在聚氨酯轮辐中除了树脂纤维片材的部分,其余位置没有填料,低滞后的轮辐有利于传到载荷,延长轮胎的使用寿命。

89.实施例4:一种非充气轮胎用聚氨酯轮辐

90.(1)增强材料:碳纤维-环氧树脂复合板材

91.该板材是将网状的碳纤维布(经密90,纬密为30)和环氧树脂经过层压制备而成。其中,碳纤维的含量为50wt%,环氧树脂的玻璃化转变温度为150℃,两块板材的尺寸为200*32mm、200*36mm,树脂纤维片材经过打磨,清洗后,刷上胶粘剂后,80℃除去溶剂,烘干备用。

92.该树脂纤维片材的厚度为1.0mm,设计的聚氨酯轮辐此处的总的厚度为2.26mm。如图12所示,增强材料树脂纤维片材处于轮辐中间,上下均被聚氨酯弹性体包裹,将该增强材料置于实施例2非充气轮胎用轮辐模具中的左垫片212和右垫片222上,由左边条21和右边条22限位。

93.(2)加强材料:二维编织的涤纶布

94.该二维编织的涤纶布的尺寸为200

×

45mm,其中涤纶布中经线密度为25

±

1根/英寸,纬线的密度为14

±

1根/英寸,厚度为0.5mm,涤纶布用于聚氨酯轮辐的中间部分增强,裁剪,清洗干净后备用。

95.如图12所示,涤纶布在聚氨酯轮辐的中间部分外侧,将该加强材料置于左凹卡条213、右凹卡条223上,将左垫片212、右垫片222压上,固定涤纶布使其悬空绷紧,树脂纤维片材置于左垫片212和右垫片222上,使该加强材料置于树脂纤维片材、左垫片212、右垫片222、左凹卡条213、右凹卡条223和底座2形成的空间处,组合模具,置于110℃的硫化机上预热保温。

96.其中,组合模具后,由上至下的右凸卡条221或左凸卡条211、树脂纤维片材、左垫

片212或右垫片222、涤纶布、左凹卡条213或右凹卡条223无缝契合。

97.(3)聚氨酯弹性体

98.采用分子量为1000的ptmeg(聚四氢呋喃二醇)作为软段,使用mdi(二苯基甲烷二异氰酸酯)作为硬段,ptmeg/mdi的摩尔比为1/2.7,bdo(1,4-丁二醇)作为扩链剂,甘油作为交联剂,bdo/甘油的摩尔比为95/5,整个体系的r值为1.05。

99.ptmeg在120℃抽真空干燥除水2小时,随后降温至60℃,mdi和ptmeg在80℃下反应2小时得到聚氨酯预聚物,随后加入bdo和甘油混合1分钟,混合均匀后将其倒入组合好的预热模具中,大约6分钟后,使用硫化机进行模压成型,保压60分钟左右取出,得到聚氨酯轮辐。

100.检测所得聚氨酯轮辐的性能如下:

101.玻璃化转变温度的测量是通过dma测试得到,测量温度范围为-70℃-100℃,温度变化速率为5℃/min,频率为1hz,玻璃化转变温度为损耗因子tanδ的峰值对应的温度;硬度是依据《gb 2411-1980(1989)塑料邵氏硬度试验方法》通过邵氏硬度计测试得到;压缩模量是根据gb/t 1041-2008标准测试得到。

102.该聚氨酯轮辐的玻璃化转变温度为35℃,邵氏d硬度为43,压缩模量为39mpa。

103.(4)基于规格215/45n17的轮胎,制备64片该聚氨酯轮辐,轮胎中轮辐的角度为100℃,轮胎中的轮辐的角度为112℃,测其压缩力与位移的关系,可知其下沉20mm,从图13中的压缩循环曲线可以看出,支撑力为1589n。同样条件下,制备无加强材料的聚氨酯轮辐,支撑力为1375n。

104.整体聚氨酯轮辐在压缩和回复过程中能量损耗的比较少,多次循环的曲线基本一致,滞后性能优异,在聚氨酯轮辐中除了树脂纤维片材的部分,其余位置没有填料,低滞后的轮辐有利于传到载荷,延长轮胎的使用寿命。

105.实施例5:一种非充气轮胎用聚氨酯轮辐

106.与实施例3不同之处在于:

107.如图14所示,当聚氨酯轮辐为复杂形状时,将模具设计成浇注的模具,将增强材料固定后,直接采用浇注机进行浇注成型。

108.如图15所示,当聚氨酯轮辐为不规则形状时,将模具设计成浇注的模具,将增强材料和帘布层固定后,直接采用浇注机进行浇注成型。

109.其中,浇注时采用聚氨酯预聚物,将扩链剂和交联剂作为b料,预聚物作为a料,通过浇注机将a料和b料混合(持续2分钟)加入到模具中,浇注完成后,在80℃的成型模具中保持2小时后取出,即成。

110.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。