1.本发明属于材料科技领域,具体涉及一种高固含量低粘度聚酰胺酸溶液及其制备方法与应用。

技术背景

2.聚酰亚胺是一类分子主链中含有酰亚胺环的高性能聚合物,因其优异的热机械性能、耐辐照性能、低热膨胀系数以及电气绝缘性,而被广泛应用于航空、航天、微电子、轨道交通及核工业等领域。聚酰亚胺常见的产品形式为薄膜和纤维等,这些产品的制备方式多采用“两步法”,即先合成聚酰胺酸溶液,然后经化学亚胺化或热亚胺化得到最终聚酰亚胺制品。因此,高质量的聚酰胺酸溶液是制备高性能聚酰亚胺产品的关键。

3.研究发现聚酰胺酸溶液的固含量适量地增加,例如从10%增加到19%,对应聚酰亚胺纤维的拉伸强度和模量都有不同程度的提高,分别从0.72gpa和42.2gpa增加到1.21gpa和99.9gpa(rsc adv.,2015,5,69555),可见高固含量聚酰胺酸溶液制备得到的聚酰亚胺具有更好的力学性能。但当溶液固含量过高时,由于强氢键相互作用溶液粘度迅速上升甚至凝胶化失去进一步加工性能。

4.专利cn 103788651 b公开了一种低表观粘度的聚酰胺酸溶液及其制备方法,三甲基氯硅烷的加入可以使聚酰胺酸溶液的表观粘度降幅达到90%以上,但三甲基氯硅烷的添加会影响最终聚酰亚胺制品的力学性能和热分解温度。

5.专利cn 104292459 b公开了一种高固含量低粘度聚酰亚胺材料的制备方法,通过加入助粘剂和封端剂得到粘度范围为500-10000cp的聚酰胺酸溶液,但该研究未对比助粘剂和封端剂的加入对最终聚酰亚胺制品性能的影响。

6.专利cn 112409612 a公开了一种高固含量低粘度聚酰胺酸溶液的制备方法,通过加入羧酸铵盐双子表面活性剂制备得到的聚酰胺酸溶液具有优良的流延加工性能。

7.虽然现有技术中存在一些对高固含量低粘度聚酰亚胺材料的研发,但以上发明方法存在一些问题,现有技术中的高固含量低粘度聚酰亚胺材料制备过程,加入其他(氯硅烷、表面活性剂等)试剂后虽然能够提高其固含量降低粘度提高其后续的加工成型性能,但是现有技术中降低高固含量聚酰胺酸溶液粘度的同时会影响最终聚酰亚胺制品力学性能和热性能。因此亟需开发出一种获得高固含量低粘度的聚酰胺酸溶液,提高其加工性能的同时能够保证其制成的聚酰亚胺制品的力学和热性能不受影响的制备工艺。

技术实现要素:

8.本发明的目的是克服现有技术中高固含量聚酰胺酸溶液粘度大、易凝胶失去流动性、难加工的难题,提供一种高固含量低粘度聚酰胺酸溶液的制备方法,由该方法制备的溶液加工得到的聚酰亚胺薄膜具有更加优异的力学性能和更低的热膨胀系数、聚酰亚胺纤维具有更高的牵伸比和更好的力学性能。

9.为实现上述目的,本发明公开的一种高固含量低粘度聚酰胺酸溶液及其制备方

法,包括以下步骤:

10.(1)将二胺单体和二酐单体加入到反应溶剂中充分搅拌,使其发生缩合聚合反应得到固含量30%以上、失去流动性、难以加工的聚酰胺酸凝胶,粘度范围为1000000-2000000cp,所述聚酰胺酸凝胶固含量为30-35wt%;

11.(2)将一定量的脱水剂、催化剂按一定配比加入到上述聚酰胺酸凝胶中充分搅拌,聚酰胺酸凝胶逐渐解缠结得到具备良好流动性、低粘度的聚酰胺酸溶液,粘度范围为1000-10000cp。

12.优选地,步骤(1)中聚酰胺酸凝胶的固含量为10%-50%,粘度为1000000-2000000cp,失去流动性、难以进行涂膜或纺丝。二酐单体和二胺单体的摩尔比为0.98:1-1.02:1。步骤(2)中低粘度聚酰胺酸溶液溶液具备涂膜和纺丝的良好流动性,粘度范围为1000-10000cp。

13.优选地,步骤(1)中所述二酐单体为3,3’,4,4

’‑

二苯甲酮四甲酸二酐(btda)、3,3’,4,4

’‑

联苯四甲酸二酐(bpda)、均苯四甲酸二酐(pmda)、2,3’,3,4

’‑

联苯四甲酸二酐(α-bpda)、双酚a型二酐(bpada)、4,4

’‑

氧双邻苯二甲酸酐(odpa)、六氟异丙烯邻苯二甲酸(6fda)、二苯硫醚四酸二酐(tdpa)和3,3’,4,4

’‑

二苯基砜四羧酸二酐中的一种或多种的任意比例混合;

14.优选地,步骤(1)中所述二胺单体为对苯二胺(pda)、间苯二胺、4,4

’‑

二氨基二苯醚(oda)、2-(4-氨基苯基)-5-氨基苯并咪唑(bia)、4,4

’‑

二氨基二苯砜、4,4

’‑

二氨基-2,2

’‑

双三氟甲基联苯(tfmb)中的一种或多种的任意比例混合;所述反应溶剂为n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、n-乙烯基吡咯烷酮(nmp)和二甲基亚砜(dmso)中的一种。

15.优选地,步骤(2)中所述脱水剂与催化剂体积比为5:1-1:5,脱水剂与二酐单体摩尔比为0.2:1-0.8:1.

16.优选地,步骤(2)中所述脱水剂为乙酸酐、丙酸酐、丁酸酐中的一种或多种的混合物;所述催化剂为吡啶、三乙胺、咪唑、异喹啉、2-甲基吡啶和3-甲基吡啶中的一种或多种的混合物。

17.本发明的另一目的在于提供一种采用上述方法制备得到的高固含量低粘度的聚酰胺酸溶液以及由该溶液加工得到的聚酰亚胺薄膜或纤维的方法。

18.优选的,进一步的,将制备的聚酰胺酸溶液在玻璃板上涂膜,厚度约为30μm,在60℃,135℃,300℃条件下依次各加热1h,即得到对应聚酰亚胺薄膜;或进一步的,将制备的聚酰胺酸溶液过滤消泡,采用湿法纺丝工艺进行纺丝,将得到的初生纤维依次通过270℃,350℃和430℃的热炉进行环化即得到对应的聚酰亚胺纤维。

19.优选的,所述得到的薄膜拉伸强度150-350mpa,拉伸模量2-10gpa;纤维拉伸强度为1.2-4.4gp,拉伸模量18-150gpa。

20.与现有技术相比,本发明的有益效果为:

21.(1)本发明通过在高固含量的聚酰胺酸凝胶中加入脱水剂和催化剂,破坏了聚酰胺酸凝胶中强的氢键相互作用,可以大幅降低聚酰胺酸凝胶的粘度,同时改善了其加工性能,使其可以直接作为制备聚酰亚胺薄膜或纤维的原料;

22.(2)由该方法制备得到的高固含量低粘度聚酰胺酸溶液,亚胺化之后的聚酸亚胺

溶液进一步加工得到的聚酰亚胺薄膜,具有更高的面内取向,其性能更加趋于稳定和优化,具有更加优异的力学性能和更低的热膨胀系数、聚酰亚胺纤维具有更高的牵伸比和更好的力学性能。

23.(3)本发明方法工艺操作简单,无需改变现有合成和加工设备,易于工业化生产。

附图说明

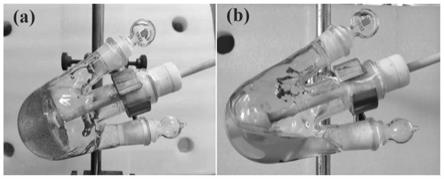

24.图1-5分别为本发明实施例1-5中(a)加入亚胺化试剂前聚酰胺酸凝胶状态和(b)加入亚胺化试剂后聚酰胺酸溶液状态。

25.图6-10分别为本发明对比例1-5中动态流变测试过程中不同角频率下聚酰胺酸溶液损耗角正切值(tan)随固含量的变化。

具体实施方式

26.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的模块或具有相同或类似功能的模块。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

27.在本说明书的描述中,参考术语“一个实施例”、“另一个实施例”等的描述意指结合该实施例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

28.以下结合具体实施例,对本发明作进一步的说明,但本发明并不限于以下实施例。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

29.相比于现有技术中的高固含量低粘度聚酰亚胺材料制备工艺中,加入其他试剂(氯硅烷、表面活性剂等试剂)够降低其粘度以期提高其加工性能,但是现有技术中降低高固含量聚酰胺酸溶液粘度的同时会影响最终聚酰亚胺制品力学性能和热性能。本发明的高固含量低粘度聚酰胺酸溶液,通过调控合适的亚胺化试剂的选择以及成分比例,进而调控得到合适的亚胺化程度、固含量以及精确的粘度范围的低粘度聚酰胺酸溶液,保证后期加工性能的同时,其最终得到聚酰亚胺制品的机械性能例如力学性能以及化学性能例如热性能避免受到不利影响。

30.本发明提供以下具体的实施例和对比例,对本发明的方案进行一步阐述。

31.实施例1

32.(1)将10.594g(0.05297mol)oda溶解于50ml的dmac溶剂中,待二胺完全溶解后,将11.547g(0.05297mol)pmda分批加入上述体系中,冰水浴(0℃)条件下持续反应24h即得到固含量为32wt%的聚酰胺酸凝胶,粘度为1918000cp,失去流动性难以进行涂膜或纺丝;

33.(2)将2.0ml(0.0212mol)乙酸酐和1.0ml吡啶加入到上述凝胶中,室温(30℃)条件下搅拌12h使其混合均匀,即得到亚胺化程度为20%,具备良好流动性的高固含量低粘度聚酰胺酸溶液,粘度为8130cp。

34.图1(a)、(b)图分别为实施例1中(a)加入亚胺化试剂前聚酰胺酸凝胶状态和(b)加入亚胺化试剂后聚酰胺酸溶液状态。对比可以明显地看出,加入本技术特定的亚胺化试剂后,虽然其固含量提高,但其粘度降低,由之前的凝胶状转化成清澈、均匀、流动性更好的低粘度聚酰胺酸溶液。

35.对比例1

36.将4.942g(0.02471mol)oda溶解于50ml的dmac溶剂中,待二胺完全溶解后,将5.386g(0.02471mol)pmda分批加入上述体系中,冰水浴(0℃)条件下持续反应24h即得到固含量为18wt%的聚酰胺酸溶液,粘度为8500cp。

37.图6为对比例1中动态流变测试过程中不同角频率下聚酰胺酸溶液损耗角正切值(tan)随固含量的变化,根据winter和chambon理论,溶液-凝胶转变时损耗角正切值(tan)与角频率无关,可知对比例1中聚酰胺酸溶液常规合成过程中固含量超过18%就会发生溶液-凝胶转变失去流动性、难以进行下一步涂膜或纺丝。因此,为保证其加工流动性,常规合成过程中对比例1所述聚酰胺酸溶液固含量最高为18%。

38.为考察由本发明方法制备的聚酰胺酸溶液加工得到的聚酰亚胺薄膜或纤维的性能。(1)将制备的聚酰胺酸溶液在玻璃板上涂膜,厚度约为30μm,在60℃,135℃,300℃条件下依次各加热1h,即得到对应聚酰亚胺薄膜;(2)将制备的聚酰胺酸溶液过滤消泡,采用湿法纺丝工艺进行纺丝,将得到的初生纤维依次通过270℃,350℃和430℃的热炉进行环化即得到对应的聚酰亚胺纤维。聚酰亚胺薄膜和纤维的性能对比如下表:

39.表1聚酰亚胺薄膜和纤维性能对比

[0040] 拉伸强度拉伸模量断裂伸长率热膨胀系数最大牵伸比实施例1(薄膜)165.6mpa2.81gpa49%28.3ppm/℃/对比例1(薄膜)130.1mpa1.89gpa46%32.8ppm/℃/实施例1(纤维)1.21gpa18.9gpa13%/5.5对比例1(纤维)0.82gpa11.9gpa15%/4.0

[0041]

实施例2

[0042]

(1)将5.417g(0.05016mol)pda溶解于50ml的dmac溶剂中,待二胺完全溶解后,将14.747g(0.05016mol)bpda分批加入上述体系中,冰水浴(0℃)条件下持续反应24h即得到固含量为30wt%的聚酰胺酸凝胶,粘度为1826000cp,失去流动性难以进行涂膜或纺丝;

[0043]

(2)将1.0ml(0.01mol)乙酸酐和0.5ml吡啶加入到上述凝胶中,室温(30℃)条件下搅拌12h使其混合均匀,即得到亚胺化程度为10%,具备良好流动性的高固含量低粘度聚酰胺酸溶液,粘度为7850cp。

[0044]

图2(a)、(b)图分别为实施例2中(a)加入亚胺化试剂前聚酰胺酸凝胶状态和(b)加入亚胺化试剂后聚酰胺酸溶液状态。对比可以明显地看出,加入本技术特定的亚胺化试剂后,虽然其固含量提高,但其粘度降低,由之前的凝胶状转化成清澈、均匀、流动性更好的低粘度聚酰胺酸溶液。

[0045]

对比例2

[0046]

将2.775g(0.02569mol)pda溶解于50ml的dmac溶剂中,待二胺完全溶解后,将7.553g(0.02569mol)bpda分批加入上述体系中,冰水浴(0℃)条件下持续反应24h即得到固含量为18wt%的聚酰胺酸溶液,粘度为8380cp。

[0047]

图7为对比例2中动态流变测试过程中不同角频率下聚酰胺酸溶液损耗角正切值(tan)随固含量的变化,根据winter和chambon理论,溶液-凝胶转变时损耗角正切值(tan)与角频率无关,可知对比例2中聚酰胺酸溶液常规合成过程中固含量超过20%就会发生溶液-凝胶转变失去流动性、难以进行下一步涂膜或纺丝。因此,为保证其加工流动性,常规合成过程中对比例2所述聚酰胺酸溶液固含量最高为20%。

[0048]

为考察由本发明方法制备的聚酰胺酸溶液加工得到的聚酰亚胺薄膜或纤维的性能。(1)将制备的聚酰胺酸溶液在玻璃板上涂膜,厚度约为30μm,在60℃,135℃,300℃条件下依次各加热1h,即得到对应聚酰亚胺薄膜;(2)将制备的聚酰胺酸溶液过滤消泡,采用湿法纺丝工艺进行纺丝,将得到的初生纤维依次通过270℃,350℃和430℃的热炉进行环化即得到对应的聚酰亚胺纤维。聚酰亚胺薄膜和纤维的性能对比如下表:

[0049]

表2聚酰亚胺薄膜和纤维性能对比

[0050][0051][0052]

实施例3

[0053]

(1)将8.964g(0.04482mol)oda溶解于50ml的dmac溶剂中,待二胺完全溶解后,将7.898(0.04482mol)bpda分批加入上述体系中,冰水浴(0℃)条件下持续反应24h即得到固含量为32wt%的聚酰胺酸凝胶,粘度为1768000cp,失去流动性难以进行涂膜或纺丝;

[0054]

(2)将2.5ml(0.02689mol)乙酸酐和1.25ml吡啶加入到上述凝胶中,室温(30℃)条件下搅拌5h使其混合均匀,即得到亚胺化程度为30%,具备良好流动性的高固含量低粘度聚酰胺酸溶液,粘度为5650cp。

[0055]

图3(a)、(b)图分别为实施例3中(a)加入亚胺化试剂前聚酰胺酸凝胶状态和(b)加入亚胺化试剂后聚酰胺酸溶液状态。对比可以明显地看出,加入本技术特定的亚胺化试剂后,虽然其固含量提高,但其粘度降低,由之前的凝胶状转化成清澈、均匀、流动性更好的低粘度聚酰胺酸溶液。

[0056]

对比例3

[0057]

将4.181g(0.02091mol)oda溶解于50ml的dmac溶剂中,待二胺完全溶解后,将6.147g(0.02091mol)bpda分批加入上述体系中,冰水浴(0℃)条件下持续反应24h即得到固含量为18wt%的聚酰胺酸溶液,粘度为8570cp。

[0058]

图8为对比例3中动态流变测试过程中不同角频率下聚酰胺酸溶液损耗角正切值(tan)随固含量的变化,根据winter和chambon理论,溶液-凝胶转变时损耗角正切值(tan)与角频率无关,可知对比例3中聚酰胺酸溶液常规合成过程中固含量超过18%就会发生溶

液-凝胶转变失去流动性、难以进行下一步涂膜或纺丝。因此,为保证其加工流动性,常规合成过程中对比例3所述聚酰胺酸溶液固含量最高为18%。

[0059]

为考察由本发明方法制备的聚酰胺酸溶液加工得到的聚酰亚胺薄膜或纤维的性能。(1)将制备的聚酰胺酸溶液在玻璃板上涂膜,厚度约为30μm,在60℃,135℃,300℃条件下各加热1h,即得到对应聚酰亚胺薄膜;(2)将制备的聚酰胺酸溶液过滤消泡,采用湿法纺丝工艺进行纺丝,将得到的初生纤维依次通过270℃,350℃和430℃的热炉进行环化即得到对应的聚酰亚胺纤维。聚酰亚胺薄膜和纤维的性能对比如下表:

[0060]

表3聚酰亚胺薄膜和纤维性能对比

[0061] 拉伸强度拉伸模量断裂伸长率热膨胀系数最大牵伸比实施例3(薄膜)181.9mpa3.05gpa71%41.2ppm/℃/对比例3(薄膜)143.6mpa2.46gpa66%46.9ppm/℃/实施例3(纤维)1.81gpa46.3gpa6.5%/6.9对比例3(纤维)1.2gpa30.6gpa9.8%/5.0

[0062]

实施例4

[0063]

(1)将3.792g(0.03511mol)pda和3.010g(0.01505mol)oda溶解于50ml的dmac溶剂中,待二胺完全溶解后,将14.747(0.05016mol)bpda分批加入上述体系中,冰水浴(0℃)条件下持续反应24h即得到固含量为30wt%的聚酰胺酸凝胶,粘度为1958000cp,失去流动性难以进行涂膜或纺丝;

[0064]

(2)将2.4ml(0.02508mol)乙酸酐和1.7ml吡啶加入到上述凝胶中,室温(30℃)条件下搅拌12h使其混合均匀,即得到亚胺化程度为25%,具备良好流动性的高固含量低粘度聚酰胺酸溶液,粘度为6250cp。

[0065]

图4(a)、(b)图分别为实施例4中(a)加入亚胺化试剂前聚酰胺酸凝胶状态和(b)加入亚胺化试剂后聚酰胺酸溶液状态。对比可以明显地看出,加入本技术特定的亚胺化试剂后,虽然其固含量提高,但其粘度降低,由之前的凝胶状转化成清澈、均匀、流动性更好的低粘度聚酰胺酸溶液。

[0066]

对比例4

[0067]

将1.942g(0.01798mol)pda和1.541g(0.00771mol)oda溶解于50ml的dmac溶剂中,待二胺完全溶解后,将7.553g(0.02569mol)bpda分批加入上述体系中,冰水浴(0℃)条件下持续反应24h即得到固含量为18wt%的聚酰胺酸溶液,粘度为8730cp。

[0068]

图9为对比例4中动态流变测试过程中不同角频率下聚酰胺酸溶液损耗角正切值(tan)随固含量的变化,根据winter和chambon理论,溶液-凝胶转变时损耗角正切值(tan)与角频率无关,可知对比例4中聚酰胺酸溶液常规合成过程中固含量超过20%就会发生溶液-凝胶转变失去流动性、难以进行下一步涂膜或纺丝。因此,为保证其加工流动性,常规合成过程中对比例4所述聚酰胺酸溶液固含量最高为20%。

[0069]

为考察由本发明方法制备的聚酰胺酸溶液加工得到的聚酰亚胺薄膜或纤维的性能。(1)将制备的聚酰胺酸溶液在玻璃板上涂膜,厚度约为30μm,在60℃,135℃,300℃条件下各加热1h,即得到对应聚酰亚胺薄膜;(2)将制备的聚酰胺酸溶液过滤消泡,采用湿法纺丝工艺进行纺丝,将得到的初生纤维依次通过270℃,350℃和430℃的热炉进行环化即得到对应的聚酰亚胺纤维。聚酰亚胺薄膜和纤维的性能对比如下表:

[0070]

表4聚酰亚胺薄膜和纤维性能对比

[0071][0072][0073]

实施例5

[0074]

(1)将4.334g(0.04012mol)pda和2.247g(0.01003mol)bia溶解于50ml的dmac溶剂中,待二胺完全溶解后,将14.747(0.05016mol)bpda分批加入上述体系中,冰水浴(0℃)条件下持续反应24h即得到固含量为30wt%的聚酰胺酸凝胶,粘度为1806000cp,失去流动性难以进行涂膜或纺丝;

[0075]

(2)将0.9(0.01003mol)乙酸酐和0.45ml吡啶加入到上述凝胶中,室温(30℃)条件下搅拌24h使其混合均匀,即得到亚胺化程度为10%,具备良好流动性的高固含量低粘度聚酰胺酸溶液,粘度为5080cp。

[0076]

图5(a)、(b)图分别为实施例5中(a)加入亚胺化试剂前聚酰胺酸凝胶状态和(b)加入亚胺化试剂后聚酰胺酸溶液状态。对比可以明显地看出,加入本技术特定的亚胺化试剂后,虽然其固含量提高,但其粘度降低,由之前的凝胶状转化成清澈、均匀、流动性更好地低粘度聚酰胺酸溶液。

[0077]

对比例5

[0078]

将2.220g(0.02055mol)pda和1.151g(0.00514mol)bia溶解于50ml的dmac溶剂中,待二胺完全溶解后,将7.553g(0.02569mol)bpda分批加入上述体系中,冰水浴(0℃)条件下持续反应24h即得到固含量为18wt%的聚酰胺酸溶液,粘度为9210cp。

[0079]

图10为对比例5中动态流变测试过程中不同角频率下聚酰胺酸溶液损耗角正切值(tan)随固含量的变化,根据winter和chambon理论,溶液-凝胶转变时损耗角正切值(tan)与角频率无关,可知对比例5中聚酰胺酸溶液常规合成过程中固含量超过18%就会发生溶液-凝胶转变失去流动性、难以进行下一步涂膜或纺丝。因此,为保证其加工流动性,常规合成过程中对比例5所述聚酰胺酸溶液固含量最高为18%。

[0080]

为考察由本发明方法制备的聚酰胺酸溶液加工得到的聚酰亚胺薄膜或纤维的性能。(1)将制备的聚酰胺酸溶液在玻璃板上涂膜,厚度约为30μm,在60℃,135℃,300℃条件下各加热1h,即得到对应聚酰亚胺薄膜;(2)将制备的聚酰胺酸溶液过滤消泡,采用湿法纺丝工艺进行纺丝,将得到的初生纤维依次通过270℃,350℃和430℃的热炉进行环化即得到对应的聚酰亚胺纤维。聚酰亚胺薄膜和纤维的性能对比如下表:

[0081]

表5聚酰亚胺薄膜和纤维性能对比

[0082] 拉伸强度拉伸模量断裂伸长率热膨胀系数最大牵伸比

实施例5(薄膜)350.3mpa7.73gpa25%8.8ppm/℃/对比例5(薄膜)246.9mpa5.87gpa22%9.6ppm/℃/实施例5(纤维)3.98gpa141.2gpa2.9%/4.3对比例5(纤维)3.21gpa124.4gpa3.4%/3.0

[0083]

从表1-5可以看出,采用本发明所述的制备方法可以解决高固含量聚酰胺酸溶液粘度大、难加工的难题,且由该方法制备的溶液加工得到的聚酰亚胺薄膜具有更加优异的力学性能和更低的热膨胀系数、聚酰亚胺纤维具有更高的牵伸比和更好的力学性能。

[0084]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。