1.本发明涉及一种高导热高分子复合材料技术领域,特别是涉及一种电绝缘的高导热高分子复合材料及其加工技术。

背景技术:

2.近年来,以物联网、大数据、人工智能为代表的智能科技深刻的改变了人们的生活,使人们对手机、平板电脑等电子设备的依赖越来越高,随之而来的是对电子设备的外观和使用性能的要求也越来越高。所以开发出使用性能较好的电子封装材料显的尤为必要。

3.目前市场上存在许多种基材的电子设备封装外壳,包括金属壳、塑料壳等,比如很大一部分塑料外壳是以聚丙烯为基材。虽然塑料基材的外壳易于机械加工和形状设计,但是塑料本身的导热性能差,电子设备在运行过程中会产生大量的热量,如果封装材料导热性能差,设备热量不能及时散发出去,这会导致电子设备热量集中从而降低设备的性能和寿命。

4.目前关于高导热电绝缘高分子复合材料的专利有诸多报道,但仍存在导热性能提高不明显、力学性能欠佳、电击穿强度低、电绝缘性能不好等缺点,导致应用于电子封装的材料使用性能不佳等缺陷。

5.中国专利cn111004426a公开了一种导热绝缘聚乙烯复合材料及制备方法,其使用硅烷偶联剂kh-550对硅微粉进行干法改性,然后与低密度聚乙烯树脂混合制备导热复合材料,其机械性能、导热性能都有所提高,但是较低的导热性能提升仍然达不到要求。

技术实现要素:

6.为了解决上述技术问题,本发明针对高分子材料易加工、电绝缘、热导率低的特点,通过使用电绝缘的导热填料构建三维的导热通路,发明了一种高导热电绝缘的高分子复合材料的制备方法。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种改性氮化硼纳米片填料的制备方法,包括以下步骤:

9.配制tris缓冲液的水溶液,使用盐酸将水溶液ph调至8.5,然后加入氮化硼,超声处理使氮化硼充分分散,然后将多巴胺加入氮化硼混合液中,在60℃充分搅拌,得到改性氮化硼混合液,然后经过过滤、洗涤、干燥得到干燥的改性氮化硼。

10.优选技术方案中,加入氮化硼在混合液中的含量为0.5%-2%。

11.优选技术方案中,所述氮化硼尺寸为1-10μm。

12.优选技术方案中,加热搅拌时间为5-60min。

13.本发明还提供了一种三维氮化硼网络填料的制备方法,包括以下步骤:

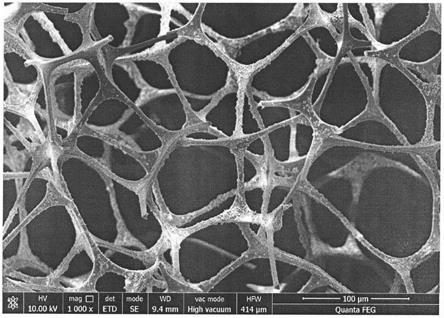

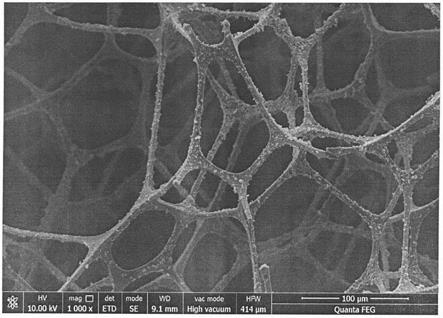

14.将氮化硼加入到异丙醇和水的混合液中,然后超声处理一段时间,然后将超声处理后的混合液离心并收集上清液,得到氮化硼纳米片混合液。然后配制一定浓度的聚乙烯亚胺水溶液,将海绵在聚乙烯亚胺水溶液和氮化硼纳米片混合液中依次浸渍,并循环多次,

使氮化硼纳米片附着在海绵表面,然后将浸渍后的海绵干燥,得到三维的氮化硼海绵网络,如图1所示。

15.优选技术方案中,水浴超声时间为4-12h。

16.优选技术方案中,离心速度为500-3000rpm下离心10-30min。

17.优选技术方案中,异丙醇和水的混合体积比为0.5-2。

18.优选技术方案中,聚乙烯亚胺的浓度为0.5-2mg/ml。

19.优选技术方案中,海绵浸渍循环次数为5-30次。

20.本发明还提供了一种环氧树脂导热复合材料,包括以下步骤:

21.将上述技术方案中的改性氮化硼加入到环氧树脂中,并加入一定量固化剂,充分搅拌一定时间使氮化硼在环氧树脂中充分分散,得到环氧树脂与氮化硼混合的基质材料,然后将上述技术方案中的三维氮化硼海绵网络放入上述基质材料中浸渍,使基质材料填充三维氮化硼海绵网络,然后将填充好的网络以一定的比例进行压缩并固化,即制得所述的高导热电绝缘环氧树脂复合材料。

22.优选技术方案中,22-36份上述技术方案所述的改性氮化硼填料,60-73份环氧树脂,4-5份固化剂。

23.优选技术方案中,三维网络压缩的比例为30%-95%。

24.本发明的有益技术效果体现在以下方面:

25.本发明的高导热电绝缘的环氧树脂复合材料通过优选改性氮化硼作为填料,保证了复合材料在应用于电子封装材料的良好的电绝缘性能。同时使用三维的氮化硼海绵网络将导热的氮化硼填料有效连接在一起,形成良好的三维导热通路,有利于热量在复合材料中的高效传递,并且通过使用多巴胺改性氮化硼填料,有效改善了填料与环氧树脂基质之间的界面连接,使填料与基质之间的界面热阻降低,有效的提高了环氧树脂复合材料的导热性能。三维导热通路的形成在提高复合材料热导率的同时降低了导热填料的添加量,保证了复合材料的机械加工性能。

具体实施方式

26.下面给出本发明的实施例,是对本发明的进一步说明,而不是限制本发明的范围。

27.实施例1

28.配制tris缓冲液的水溶液,使用盐酸将水溶液ph调至8.5,然后加入3g氮化硼,超声处理使氮化硼充分分散,然后将多巴胺加入氮化硼混合液中,在60℃下充分搅拌,得到改性氮化硼混合液,将得到的混合液过滤、清洗到ph为中性,然后将得到的氮化硼放入冻干机干燥12h,得到干燥的改性氮化硼。

29.200ml异丙醇与200ml水混合,然后加入2g氮化硼,水浴超声处理12h后,在1500r转速下使用离心机离心15min。然后收集上清液过滤得到氮化硼纳米片混合液。然后配制聚乙烯亚胺溶液1mg/ml。然后将海绵浸渍在聚乙烯亚胺溶液中,两分钟后用去离子水清洗,然后再放入氮化硼纳米片混合液中浸渍,两分钟后用去离子水清洗,如此循环多次。然后将制备好的三维氮化硼放入干燥箱60℃烘干3h.

30.称取3g多巴胺氮化硼加入到10g无水乙醇中,然后加入10g环氧树脂,将混合物放入水浴锅中90℃搅拌6h,使乙醇充分挥发。然后将0.7g二乙基四甲基咪唑固化剂加入到

1.5g丙酮中超声处理30min充分混合。然后将固化剂混合物加入到环氧树脂中,常温搅拌30min得到环氧树脂基质材料。将三维氮化硼网络浸渍在制备好的环氧树脂基质中,放入真空干燥箱中真空处理1h,然后将浸渍好的三维氮化硼网络取出放入四氟乙烯模具中,并使用压片机压缩海绵95%,然后将压缩后的材料在70℃和150℃分别固化1h,最终得到环氧树脂复合材料。

31.实施例2

32.配制tris缓冲液的水溶液,使用盐酸将水溶液ph调至8.5,然后加入2.5g氮化硼,超声处理使氮化硼充分分散,然后将多巴胺加入氮化硼混合液中,在60℃下充分搅拌,得到改性氮化硼混合液,将得到的混合液过滤、清洗到ph为中性,然后将得到的氮化硼放入冻干机干燥12h,得到干燥的改性氮化硼。

33.100ml异丙醇与200ml水混合,然后加入2g氮化硼,水浴超声处理12h后,在1500r转速下使用离心机离心15min。然后收集上清液过滤得到氮化硼纳米片混合液。然后配制聚乙烯亚胺溶液1mg/ml。然后将海绵浸渍在聚乙烯亚胺溶液中,两分钟后用去离子水清洗,然后再放入氮化硼纳米片混合液中浸渍,两分钟后用去离子水清洗,如此循环多次。然后将制备好的三维氮化硼放入干燥箱60℃烘干3h.

34.称取6g多巴胺氮化硼加入到10g无水乙醇中,然后加入10g环氧树脂,将混合物放入水浴锅中90℃搅拌6h,使乙醇充分挥发。然后将0.7g二乙基四甲基咪唑固化剂加入到1.5g丙酮中超声处理30min充分混合。然后将固化剂混合物加入到环氧树脂中,常温搅拌30min得到基质材料。将三维氮化硼网络浸渍在制备好的环氧树脂基质中,放入真空干燥箱中真空处理1h,然后将浸渍好的三维氮化硼网络取出放入四氟乙烯模具中,并使用压片机压缩海绵30%,然后将压缩后的材料在70℃和150℃分别固化1h,最终得到环氧树脂复合材料。

35.实施例3

36.配制tris缓冲液的水溶液,使用盐酸将水溶液ph调至8.5,然后加入2g氮化硼,超声处理使氮化硼充分分散,然后将多巴胺加入氮化硼混合液中,在60℃下充分搅拌,得到改性氮化硼混合液,将得到的混合液过滤、清洗到ph为中性,然后将得到的氮化硼放入冻干机干燥12h,得到干燥的改性氮化硼。

37.200ml异丙醇与200ml水混合,然后加入2g氮化硼,水浴超声处理12h后,在3000r转速下使用离心机离心15min。然后收集上清液过滤得到氮化硼纳米片混合液。然后配制聚乙烯亚胺溶液0.8mg/ml。然后将海绵浸渍在聚乙烯亚胺溶液中,两分钟后用去离子水清洗,然后再放入氮化硼纳米片混合液中浸渍,两分钟后用去离子水清洗,如此循环多次。然后将制备好的三维氮化硼放入干燥箱60℃烘干3h.

38.称取3g多巴胺氮化硼加入到10g无水乙醇中,然后加入10g环氧树脂,将混合物放入水浴锅中90℃搅拌6h,使乙醇充分挥发。然后将0.7g二乙基四甲基咪唑固化剂加入到1.5g丙酮中超声处理30min充分混合。然后将固化剂混合物加入到环氧树脂中,常温搅拌30min得到基质材料。将三维氮化硼网络浸渍在制备好的环氧树脂基质中,放入真空干燥箱中真空处理1h,然后将浸渍好的三维氮化硼网络取出放入四氟乙烯模具中,并使用压片机压缩海绵80%,然后将压缩后的材料在70℃和150℃分别固化1h,最终得到环氧树脂复合材料。

39.实施例4

40.配制tris缓冲液的水溶液,使用盐酸将水溶液ph调至8.5,然后加入3g氮化硼,超声处理使氮化硼充分分散,然后将多巴胺加入氮化硼混合液中,在60℃下充分搅拌,得到改性氮化硼混合液,将得到的混合液过滤、清洗到ph为中性,然后将得到的氮化硼放入冻干机干燥12h,得到干燥的改性氮化硼。

41.200ml异丙醇与100ml水混合,然后加入2g氮化硼,水浴超声处理12h后,在3000r转速下使用离心机离心15min。然后收集上清液过滤得到氮化硼纳米片混合液。然后配制聚乙烯亚胺溶液1mg/ml。然后将海绵浸渍在聚乙烯亚胺溶液中,两分钟后用去离子水清洗,然后再放入氮化硼纳米片混合液中浸渍,两分钟后用去离子水清洗,如此循环多次。然后将制备好的三维氮化硼放入干燥箱60℃烘干3h.

42.称取6g多巴胺氮化硼加入到10g无水乙醇中,然后加入10g环氧树脂,将混合物放入水浴锅中90℃搅拌6h,使乙醇充分挥发。然后将0.7g二乙基四甲基咪唑固化剂加入到1.5g丙酮中超声处理30min充分混合。然后将固化剂混合物加入到环氧树脂中,常温搅拌30min得到基质材料。将三维氮化硼网络浸渍在制备好的环氧树脂基质中,放入真空干燥箱中真空处理1h,然后将浸渍好的三维氮化硼网络取出放入四氟乙烯模具中,并使用压片机压缩海绵90%,然后将压缩后的材料在70℃和150℃分别固化1h,最终得到环氧树脂复合材料。

43.实施例5

44.配制tris缓冲液的水溶液,使用盐酸将水溶液ph调至8.5,然后加入3g氮化硼,超声处理使氮化硼充分分散,然后将多巴胺加入氮化硼混合液中,在60℃下充分搅拌,得到改性氮化硼混合液,将得到的混合液过滤、清洗到ph为中性,然后将得到的氮化硼放入冻干机干燥12h,得到干燥的改性氮化硼。

45.200ml异丙醇与100ml水混合,然后加入2g氮化硼,水浴超声处理12h后,在1500r转速下使用离心机离心15min。然后收集上清液过滤得到氮化硼纳米片混合液。然后配制聚乙烯亚胺溶液1.5mg/ml。然后将海绵浸渍在聚乙烯亚胺溶液中,两分钟后用去离子水清洗,然后再放入氮化硼纳米片混合液中浸渍,两分钟后用去离子水清洗,如此循环多次。然后将制备好的三维氮化硼放入干燥箱60℃烘干3h.

46.称取5g多巴胺氮化硼加入到10g无水乙醇中,然后加入10g环氧树脂,将混合物放入水浴锅中90℃搅拌6h,使乙醇充分挥发。然后将0.7g二乙基四甲基咪唑固化剂加入到1.5g丙酮中超声处理30min充分混合。然后将固化剂混合物加入到环氧树脂中,常温搅拌30min得到基质材料。将三维氮化硼网络浸渍在制备好的环氧树脂基质中,放入真空干燥箱中真空处理1h,然后将浸渍好的三维氮化硼网络取出放入四氟乙烯模具中,并使用压片机压缩海绵50%,然后将压缩后的材料在70℃和150℃分别固化1h,最终得到环氧树脂复合材料。

47.实施例6

48.配制tris缓冲液的水溶液,使用盐酸将水溶液ph调至8.5,然后加入2g氮化硼,超声处理使氮化硼充分分散,然后将多巴胺加入氮化硼混合液中,在60℃下充分搅拌,得到改性氮化硼混合液,将得到的混合液过滤、清洗到ph为中性,然后将得到的氮化硼放入冻干机干燥12h,得到干燥的改性氮化硼。

49.150ml异丙醇与200ml水混合,然后加入2g氮化硼,水浴超声处理12h后,在1500r转速下使用离心机离心30min。然后收集上清液过滤得到氮化硼纳米片混合液。然后配制聚乙烯亚胺溶液1mg/ml。然后将海绵浸渍在聚乙烯亚胺溶液中,两分钟后用去离子水清洗,然后再放入氮化硼纳米片混合液中浸渍,两分钟后用去离子水清洗,如此循环多次。然后将制备好的三维氮化硼放入干燥箱60℃烘干3h.

50.称取5g多巴胺氮化硼加入到10g无水乙醇中,然后加入10g环氧树脂,将混合物放入水浴锅中90℃搅拌6h,使乙醇充分挥发。然后将0.7g二乙基四甲基咪唑固化剂加入到1.5g丙酮中超声处理30min充分混合。然后将固化剂混合物加入到环氧树脂中,常温搅拌30min得到基质材料。将三维氮化硼网络浸渍在制备好的环氧树脂基质中,放入真空干燥箱中真空处理1h,然后将浸渍好的三维氮化硼网络取出放入四氟乙烯模具中,并使用压片机压缩海绵95%,然后将压缩后的材料在70℃和150℃分别固化1h,最终得到环氧树脂复合材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。