1.本发明涉及高炉技术领域,特别是涉及一种确定炉身喷吹最佳位置的方法。

背景技术:

2.当前,钢铁工业发展的主题是高效、低碳和绿色,而炼铁工序是钢铁工业能源消耗和碳排放最多的工序。为有效应对温室效应,实现社会的可持续发展,减少高炉炼铁过程的co2排放成为人们研究的热点。

3.高炉冶炼是冶金行业碳排放的主要工序,低碳不仅可以减少碳排放,减弱温室效应,减少环境污染,还可以降低高炉冶炼成本。炉身喷吹介质是一条高炉低碳冶炼的途径,通过在炉身喷吹还原介质,提高铁矿石间接还原比例,从而降低高炉冶炼固体碳消耗,实现高炉低碳冶炼;但是由于炉身喷吹介质,改变了高炉内部换热、化学反应的条件,对炉料的顺行和铁矿石的还原效率都会产生影响,因此,确定合适的喷吹位置对于高炉冶炼顺行和有效利用喷吹介质实现高炉低碳冶炼具有重要的作用和意义。

技术实现要素:

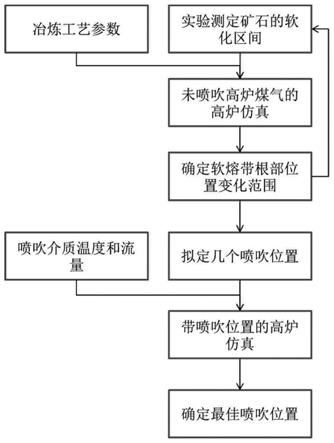

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种确定炉身喷吹最佳位置的方法,以保证高炉冶炼的顺行和喷吹介质的有效利用,从而实现高炉低碳冶炼的目标。

5.为实现上述目的及其他相关目的,本发明第一方面提供一种确定炉身喷吹最佳位置的方法,包括实验测定常用矿石的软化温度区间,炉身未喷吹介质的高炉仿真计算,根据仿真结果结合炉料软化温度区间确定软熔带根部位置变化范围,确定喷吹介质的温度和流量,在软熔带区域以上块状带区域拟定若干个喷吹位置,拟定炉身喷吹位置的高炉仿真计算,确定对高炉顺行因素影响最小的位置为最佳位置。

6.进一步,所述确定炉身喷吹最佳位置的方法包括如下步骤:

7.步骤一,实验测定常用矿石的软化温度区间:将高炉常用矿石的软化温度测出来,确定软化温度区间;

8.步骤二,炉身未喷吹介质的高炉仿真计算:根据原料条件和冶炼条件进行高炉动量、热量、化学反应的仿真,得到高炉流场、温度场、压力场、化学组分分布,为确定喷吹位置提供条件;

9.步骤三,确定软熔带根部位置变化范围:根据仿真结果结合炉料软化温度区间确定软熔带根部位置的变化区域;

10.步骤四,确定喷吹介质的温度和流量:根据物料平衡和热平衡确定喷吹量和温度,为确定喷吹位置提供条件;

11.步骤五,拟定若干个喷吹位置:在软熔带区域以上块状带区域标高上初步确定若干个拟喷吹位置;

12.步骤六,拟定炉身喷吹位置的高炉仿真计算:需分别计算前述若干个拟定喷吹位置的高炉流场、温度场、压力场、化学组分分布,与前述炉身未喷吹介质的高炉仿真计算结

果比较;

13.步骤七,确定最佳位置:确定喷吹后对高炉流场、温度场、压力场、化学组分影响最小的位置为最佳的喷吹位置。

14.进一步,所述步骤四中,根据原料条件和冶炼工艺参数,进行物料平衡和热平衡计算,确定喷吹介质的温度和流量,为确定喷吹位置提供条件。

15.本发明第二方面提供如第一方面所述的确定炉身喷吹最佳位置的方法在高炉冶炼中的应用。

16.如上所述,本发明的确定炉身喷吹最佳位置的方法,具有以下有益效果:

17.本发明提供的确定炉身喷吹最佳位置的方法,炉身喷吹最佳位置的选择是以炉料条件和冶炼条件为基础,综合考虑了高炉顺行的影响因素,选择对高炉流场、温度场、压力场、化学组分影响最小的位置为最佳喷吹位置,保证高炉冶炼的顺行以及喷吹介质的有效利用,实现提高燃料、还原剂利用率的低碳目标。

附图说明

18.图1显示为本发明确定炉身喷吹最佳位置的方法的流程示意图。

19.图2显示为高炉仿真温度分布图。

20.图3显示为5个拟定喷吹位置的高炉仿真温度分布图。

具体实施方式

21.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

22.本发明提供一种确定炉身喷吹最佳位置的方法,包括如下步骤:

23.步骤一,实验测定常用矿石的软化温度区间:将高炉常用矿石的软化温度测出来,确定软化温度区间;

24.步骤二,炉身未喷吹介质的高炉仿真计算:根据原料条件和冶炼条件进行高炉动量、热量、化学反应的仿真,得到高炉流场、温度场、压力场、化学组分分布,为确定喷吹位置提供条件;

25.步骤三,确定软熔带根部位置变化范围:根据仿真结果结合炉料软化温度区间确定软熔带根部位置的变化区域;

26.步骤四,确定喷吹介质的温度和流量:根据物料平衡和热平衡确定喷吹量和温度,为确定喷吹位置提供条件;

27.步骤五,拟定若干个喷吹位置:在软熔带区域以上块状带区域标高上初步确定若干个拟喷吹位置;

28.步骤六,拟定炉身喷吹位置的高炉仿真计算:需分别计算前述若干个拟定喷吹位置的高炉流场、温度场、压力场、化学组分分布,与前述炉身未喷吹介质的高炉仿真计算结果比较;

29.步骤七,确定最佳位置:确定喷吹后对高炉流场、温度场、压力场、化学组分影响最

小的位置为最佳的喷吹位置。

30.下面通过具体的实施例来对本发明的技术方案进行进一步详细地说明。

31.实施例1

32.某高炉原料条件和喷吹高炉煤气(脱除n2和co2)见下表1。

33.表1、某高炉原料条件和喷吹高炉煤气

[0034][0035]

表2、冶炼工艺参数

[0036][0037]

本实施例中,确定炉身喷吹最佳位置的方法分析步骤如下:

[0038]

步骤一:实验测定常用矿石的软化温度区间

[0039]

根据国标《gb/t34211-2017》实验测定混合矿的软化温度区间在1200-1320℃之间。

[0040]

步骤二:炉身未喷吹介质的高炉仿真计算

[0041]

根据原料条件和冶炼条件进行高炉动量、热量、化学反应的仿真,得到高炉流场、温度场、压力场、化学组分分布,图2为高炉仿真温度分布图。进行高炉仿真计算时,可在fluent流场软件基础上进行二次开发计算。

[0042]

步骤三:确定软熔带根部位置变化范围

[0043]

根据仿真结果可知软熔带在浅紫色1225-1425℃以下区域。

[0044]

步骤四:确定喷吹介质的温度和流量

[0045]

根据表1所示的原料条件和表2所示的冶炼工艺参数,进行物料平衡和热平衡计算,确定喷吹高炉煤气的温度低于炉料软熔温度,定为1100℃,可以喷吹的流量100nm3/tfe。

[0046]

步骤五:拟定若干个喷吹位置

[0047]

在软熔带区域以上块状带区域标高上初步确定5个拟喷吹位置。

[0048]

步骤六:拟定炉身喷吹位置的高炉仿真计算

[0049]

分别计算前述5个拟定喷吹位置的高炉流场、温度场、压力场、化学组分分布,如图3所示,与前述炉身未喷吹的计算结果比较。

[0050]

需要注意的是,这几个场不是孤立的,而是相互影响和作用的,因此,几个场同时计算出来,但主要以温度来确定位置,因为炉料软化位置是跟温度密切相关的。

[0051]

步骤七,确定最佳位置

[0052]

确定喷吹后对高炉流场、温度场、压力场、化学组分影响最小的位置为合理的喷吹位置,比较步骤二和步骤六的计算结果,可以看出在风口上方5m的位置喷吹高炉煤气,对温度场影响较小,因此确定风口上方5m的位置为喷吹高炉煤气的最佳位置。

[0053]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。