1.本发明涉及硬质合金磨削料环保回收技术领域,具体是一种硬质合金磨削料中有价金属的综合回收利用方法。

背景技术:

2.硬质合金刀具材料是由高硬度、难熔金属化合物碳化钨粉末和金属粘结剂(如co、ni、cu等)通过粉末冶金工艺制成的一种合金材料。硬质合金具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是它的高硬度和耐磨性,即使在500℃的温度下也基本保持不变,在1000℃时仍有很高的硬度。硬质合金广泛用作刀具材料,如车刀、铣刀、刨刀、钻头、镗刀等,用于切削铸铁、有色金属、塑料、化纤、石墨、玻璃、石材和普通钢材,也可以用来切削耐热钢、不锈钢、高锰钢、工具钢等难加工的材料。

3.硬质合金磨削料是刀具加工过程中产生的废料,主要含有的有价金属元素为:钨(以碳化钨形式存在)、钴、及少量的镍和铜。

4.目前,在硬质合金磨削料进行回收时,将其加入硫酸溶液中、并加入氯酸钠等氧化剂进行氧化酸浸,将碳化钨以外的金属溶解,并生成硫酸盐,从而将钨和其他金属分离,进一步回收各种有价金属元素。但是经过实际生产发现,采用此方法进行回收时,由于强氧化剂的作用,使少量碳化钨氧化形成钨溶胶存在于溶液中,难以回收,导致钨的回收率只能达到95%,而行业内的专业人士对于钨回收率只能达到95%的原因却并不清楚,目前行业内还没有专业人士意识到,是由于部分碳化钨被氧化形成钨溶胶导致的钨回收率降低。而且由于钨溶胶的存在,导致后续进行铜、钴、镍元素回收时,回收率也不高。

技术实现要素:

5.本发明方法就是针对目前采用硫酸、氯酸钠氧化酸浸回收硬质合金磨削料中的有价元素时,经常发生钨元素回收率不高,并且其他金属回收率也不高的问题,提供一种硬质合金磨削料中有价金属的综合回收利用方法,本发明方法采用稀释调整溶液比重的方法,使料液中的钨溶胶水解,析出钨酸沉淀而易于过滤,进而有效保证钨的高回收率(99%以上);采用本发明方法,硬质合金磨削料中的有价金属得到最大回收效率,且回收工艺简单高效,经济效益高。

6.本发明的一种硬质合金磨削料中有价金属的综合回收利用方法,包括下述步骤:(1)先向反应罐内加水,再加质量分数为98%的浓硫酸,配成质量分数为15-25%的稀硫酸,再向反应罐内加入硬质合金磨削料,浓硫酸和硬质合金磨削料的质量比为0.9-1.0:1,在搅拌状态下加入少量氯酸钠溶液,在放热反应的作用下料液温度很快升至80℃以上,此时向料液中分散通入空气进行氧化反应,至磨削料中除碳化钨以外的金属全部溶解,ph达到0.5-1时停止反应,过滤洗涤后得滤液a、滤渣a,滤渣a为碳化钨,经烘干后可直接外售,滤液a继续进行下步反应;(2)滤液a加水调节滤液波美度至10-12

°bé

并沉淀8-10小时,溶液中析出钨酸沉

淀,溶液清亮透明后,过滤,得滤液b和滤渣b,滤渣即为钨酸,可直接外售;滤液b继续进行下步处理;(3)检测滤液b中的铜含量,按铜含量加入等当量的硫化钠,搅拌反应15-30分钟,铜在酸性条件下转化为不溶于稀酸的硫化铜沉淀,过滤,得滤液c和滤渣c,滤渣c即为硫化铜外售处理;滤液c继续进行下步处理;(4)将滤液c加碱调ph至4-5,铁转化为氢氧化铁沉淀,过滤,得滤液d和滤渣d,滤渣d作为固废处理;滤液d继续进行下步处理;(5)在滤液d中加入碳酸钠中和至ph为7.5-8,钴、镍以碳酸钴、碳酸镍的形式沉淀,过滤洗涤,得碳酸钴、碳酸镍的混合物,售卖给钴、镍产品生产企业进行萃取分离生产钴、镍产品;滤液为含有少量氯化钠、硫酸钠的废水,送污水处理。

7.所述硬质合金磨削料是采用质量分数为38.6%的硝酸可溶性粉末,其中含碳化钨58-62%(wt),含铜0.5-0.7%(wt),含钴8-12%(wt),含镍0.5-0.7%(wt)。

8.本发明方法是在硬质合金磨削料中加入硫酸,再加入氯酸钠、通入空气等氧化条件下氧化酸浸,将除碳化钨以外的金属溶解,并生成易溶于水的硫酸盐,过滤回收碳化钨,而在上述氧化酸浸过程中,溶液中尚有少部分的钨酸产生(由于少量碳化钨被氧化而生成),产生的钨酸以胶体的形式进入溶液,很难通过过滤的方法进行回收,而这个问题,在以往的回收技术中并没有被发现,导致行业内长期存在钨回收率低的问题。本发明的发明人正是在对硬质合金磨削料的回收工艺进行反复研究后,才发现这个关键问题,因此,本发明在过滤回收碳化钨后,还设计了钨酸胶体的回收步骤,解决了上述问题。除去钨酸后的滤液,再依次回收铜、铁、钴、镍,即完美的完成了硬质合金磨削料中有价金属的回收。在回收钴、镍、铜前,必须先回收胶体钨酸,这也是本发明重点要解决的问题。

9.上述过程中所涉及的主要化学反应式如下:磨削料在硫酸介质中,借氧化作用使碳化钨以外的金属溶解而生成硫酸盐,主要化学反应式如下:2co 2h2so4 o2=2coso4 2h2o;2ni 2h2so4 o2=2niso4 2h2o;2cu 2h2so4 o2=2cuso4 2h2o;2co 2h2so4 o2=2coso4 2h2o;3co 3h2so4 naclo3=3coso4 nacl 3h2o;3ni 3h2so4 naclo3=3niso4 nacl 3h2o;3cu 3h2so4 naclo3=3cuso4 nacl 3h2o;fe h

o2→

2fe

3

;fe

3

co h

→

co

2

fe

2

;fe

2

h

o2→

fe

3

;fe

3

ni h

→

ni

2

fe

2

;cu

2

s

2-→

cus

↓

;fe

3

oh

‑ꢀ

=fe(oh)3↓

;coso4 na2co3=coco3↓

na2so4;niso4 na2co3=nico3↓

na2so4。

10.本发明中,氧化酸浸时,可不通入氧气,只采用加入氯酸钠的形式进行氧化酸浸;钨酸胶体的分离可以放在和碳化钨沉淀一起分离,具体操作时,待硬质合金中其余金属粉末均氧化酸浸完成后,直接加水调溶液的波美度至10-12

°bé

,静置8-10小时,再进行过滤,即可一次性将钨酸和碳化钨均分离出来,再进行后续的铜、铁、钴、镍的提取。

11.本发明方法的发明点主要有以下两个:1.解决了硬质合金磨削料在氧化酸浸过程中产生少量钨酸胶体难以回收,影响钨回收率及其他有价金属元素回收率的问题;2.在酸浸时通入空气,节省了氯酸钠的用量,降低了生产成本。

12.本发明方法科学环保,生产工艺简洁,生产成本低,并解决了困扰行业内长久存在的钨回收率低的问题,为硬质合金磨削料中有价金属元素的回收利用打破了新的技术壁垒,提高了企业经济效益,适合广泛推广使用。采用本发明的方法进行有价元素提取回收后,硬质合金磨削料中钨铜钴镍的回收率均可达到99%以上,说明本发明方法相比传统方法,有价元素的回收率得到提高。

附图说明

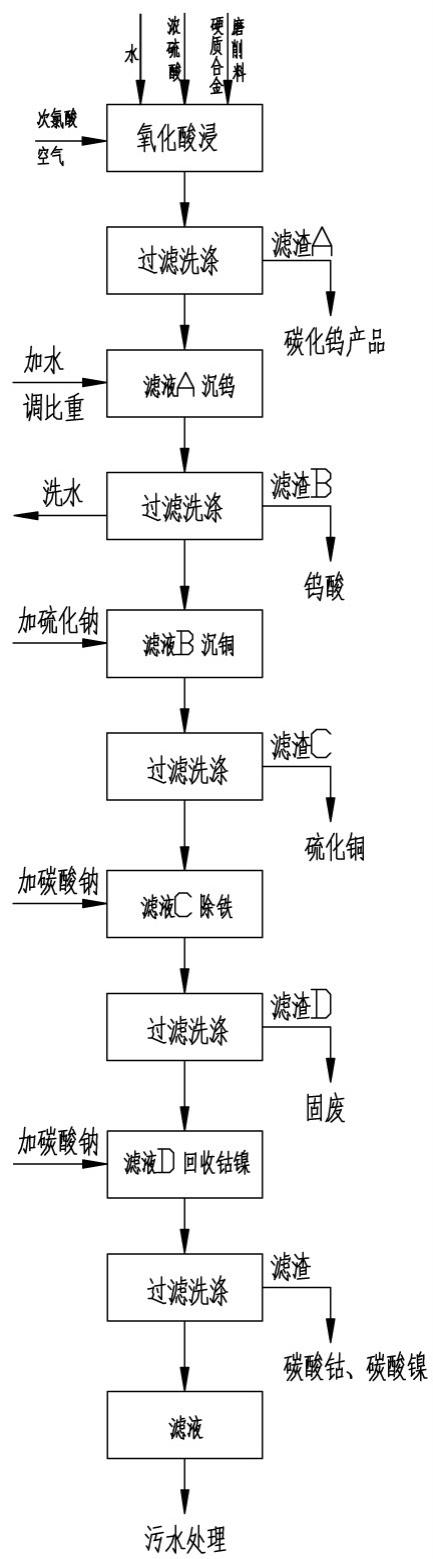

13.图1是本发明的工艺流程图。

具体实施方式

14.下面通过具体实施例来对本发明的工艺方法进一步解释进行说明,下述实施例仅仅是示意性举例,并不以任何形式限制本发明。

15.实施例1一种硬质合金磨削料中有价金属的综合回收利用方法,包括下述步骤:(1)加水1000ml于2000ml三口瓶内,加入质量分数为98%浓硫酸125g,在搅拌下加入硬质合金磨削料132g(38.6%硝酸溶解物,其中碳化钨含量为61%,铜含量为0.61%,钴含量为10.01%,镍含量为0.59%),缓慢加入质量分数为50%的氯酸钠63ml,搅拌反应1h,ph达到0.5时,加水稀释至料液波美度为11

°bé

,静置8小时,过滤洗涤,得滤渣a和滤液a,滤渣烘干得碳化钨粉末79.86g(含有少量钨酸);(2)检测滤液a中铜的含量为0.78g,加入质量分数为60%的硫化钠1.6g搅拌反应15分钟,过滤洗涤,得滤渣b和滤液b,滤渣b60℃烘干得硫化铜1.21g,铜含量为65.87%,滤液b进行下一步操作;(3)滤液b加碳酸钠调溶液ph至4.0,过滤洗涤,得滤渣c为氢氧化铁,弃去;滤液c继续进行下一步操作;(4)滤液c中继续加碳酸钠调溶液ph至7.5,继续搅拌30min,过滤洗涤,烘干得碳酸钴碳酸镍的混合物34.23g,其中钴含量为38.26g,镍含量为2.25%,滤液弃去。

16.采用本实施例的方法进行有价元素提取回收后,本实施例中,w回收率为99.2%,铜回收率为99%,钴回收率为99.15%,镍回收率为98.8%,说明本发明方法相比传统方法,有价元素的回收率得到提高。

17.实施例2参见图1,一种硬质合金磨削料中有价金属的综合回收利用方法,包括下述步骤:(1)先向3000l反应罐内加水1500kg,再加入质量分数为98%的浓硫酸520kg,再加

入硬质合金磨削料550kg(38.6%硝酸溶解物,其中wc含量为61%,铜含量为0.61%,钴含量为10.01%,镍含量为0.59%),在搅拌状态下加入质量分数为50%的氯酸钠溶液至反应液温度达80℃以上,此时停止加入氯酸钠,分散通入压缩空气氧化酸浸,直至碳化钨粉沉淀符合要求后(取少量碳化钨粉沉淀加入稀硫酸,滴加双氧水时溶液仍然澄清透明,下同),进行过滤,得滤液a和滤渣a,滤渣a烘干后得碳化钨322.2kg,可直接销售;滤液a继续进行下一步处理;(2)滤液a加水调节滤液波美度至10

°bé

并沉淀10小时,溶液中析出钨酸沉淀,溶液清亮透明后,过滤,得滤液b和滤渣b,滤渣烘干得钨酸20.4kg,w含量为65.1%,可直接销售;滤液b继续进行下步处理;(3)经检测、计算滤液b中的铜含量为3.34kg,向其中加入质量分数为60%的硫化钠6.9kg,搅拌反应30分钟,铜在酸性条件下转化为硫化铜沉淀,过滤,得滤液c和滤渣c,滤渣c烘干得硫化铜5.1kg,其中铜含量为65.47%,直接外售处理;滤液c继续进行下步处理;(4)将滤液c加碳酸钠调ph至4.5,铁转化为氢氧化铁沉淀,过滤,得滤液d和滤渣d,滤渣d为氢氧化铁直接作为固废处理;滤液d继续进行下步处理;(5)在滤液d中加入碳酸钠中和滤液ph至8,继续搅拌30分钟,钴、镍以碳酸钴、碳酸镍的形式沉淀,过滤洗涤,滤渣烘干得碳酸钴、碳酸镍的混合物139.8kg,其中钴含量为39.1%,镍含量为2.3%,售卖给钴、镍产品生产企业进行萃取分离生产钴、镍产品;滤液为含有少量氯化钠、硫酸钠的废水,送污水处理。

18.采用本实施例的方法进行有价元素提取回收后,本实施例中,w回收率为99.9%,铜回收率为99.5%,钴回收率为99.3%,镍回收率为99.5%,说明本发明方法相比传统方法,有价元素的回收率得到提高。

19.实施例3一种硬质合金磨削料中有价金属的综合回收利用方法,包括下述步骤:(1)先向3000l反应罐内加水1500kg,再加入质量分数为98%的浓硫酸650kg,再加入硬质合金磨削料688kg(38.6%硝酸溶解物,其中wc含量为61%,铜含量为0.61%,钴含量为10.01%,镍含量为0.59%),在搅拌状态下加入质量分数为50%的氯酸钠溶液至反应液温度达80℃以上,此时停止加入氯酸钠,分散通入压缩空气氧化酸浸,直至碳化钨粉沉淀符合要求后,进行过滤,得滤液a和滤渣a,滤渣a烘干后得碳化钨402.5kg,可直接销售;滤液a继续进行下一步处理;(2)滤液a加水调节滤液波美度至12

°bé

并沉淀9小时,溶液中析出钨酸沉淀,溶液清亮透明后,过滤,得滤液b和滤渣b,滤渣烘干得钨酸26.3kg,其中w含量为64.8%,可直接销售;滤液b继续进行下步处理;(3)经检测、计算滤液b中的铜含量为4.2kg,向其中加入质量分数为60%的硫化钠8.6kg,搅拌反应20分钟,铜在酸性条件下转化为硫化铜沉淀,过滤,得滤液c和滤渣c,滤渣c烘干得硫化铜6.36kg,其中铜含量为65.68%,直接外售处理;滤液c继续进行下步处理;(4)将滤液c加碳酸钠调ph至5.0,铁转化为氢氧化铁沉淀,过滤,得滤液d和滤渣d,滤渣d为氢氧化铁直接作为固废处理;滤液d继续进行下步处理;(5)在滤液d中加入碳酸钠中和滤液ph至7.8,继续搅拌30分钟,钴、镍以碳酸钴、碳酸镍的形式沉淀,过滤洗涤,滤渣烘干得碳酸钴、碳酸镍的混合物175.2kg,其中钴含量为38.95%,镍含量为2.29%,售卖给钴、镍产品生产企业进行萃取分离生产钴、镍产品;滤液为

含有少量氯化钠、硫酸钠的废水,送污水处理。

20.采用本实施例的方法进行有价元素提取回收后,本实施例中,w回收率为99.8%,铜回收率为99.6%,钴回收率为99.1%,镍回收率为98.82%,说明本发明方法相比传统方法,有价元素的回收率得到提高。

21.上述实施例并不以任何形式限制本发明,任何人在依据本发明权利要求的原理下实施的与本发明工艺原理相同或相似的工艺方案,均因视为落入本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。