1.本发明属于航空航天技术领域,涉及一种航空航天发动机喷管涂层,特别是涉及一种航天发动机喷管表面高温防护涂层及其制备方法和应用,具体涉及一种双组元液体火箭发动机喷管表面宽温裕超高温长寿命的高温防护涂层与制备方法,可应用于空天飞行器的发动机。

背景技术:

2.空天飞机是航空技术与航天技术高度结合的飞行器,将把空间开发推向一个新的阶段,是当今世界各国争夺制空权和制天权的关键国防装备。空天飞机的飞行范围为从大气层内到大气层外,飞行速度从零到十几马赫的高超音速,如此大的跨度和工作环境变化,使得其发动机必须在极广的范围内能有效地工作,导致发动机实际服役工况环境更加极端恶劣。因此,除了发展新一代耐高温合金基体材料外,超高温长寿命的宽温域(从室温到1700℃)环境自适应防护涂层至关重要,其作用已经不可替代。

3.长期以来,抗高温氧化涂层材料主要为铬化物、铝化物和硅化物。目前,1150℃以下使用的抗高温氧化涂层基本上是以形成连续致密的铝化物或铬化物为主,1200℃-1400℃通常采用硅化物涂层,有关高温氧化热力学与动力学等热防护机理是基于表面形成连续致密氧化物涂层建立的。

4.但是,随着发动机使用温度向超高温发展,要求防护涂层必须具有宽温域(从25℃到1700℃)抗超高温氧化能力。而在此宽温域超高温条件下,传统的铝化物、铬化物和硅化物难以满足热防护要求。在宽温域(25-1700℃)高速气流冲刷环境下长时间耐冲刷、抗高低温交变热震和服役稳定性的苛刻要求,现有涂层服役性能距离实际应用还存在较大差距。

5.鉴于现有技术的上述技术缺陷,迫切需要研制一种新型的适于宽温域超高温条件的高温防护涂层及其制备方法。

技术实现要素:

6.为了克服现有技术的缺陷,本发明提出一种空天飞行器发动机喷管高温防护涂层及其制备方法,其使发动机喷管在25-1700℃条件下能长时稳定工作,提升了发动机的工作寿命和工作可靠性。

7.为了实现上述目的,本发明提供如下技术方案:

8.一种空天飞行器发动机喷管高温防护涂层,其包括多相复合过渡缓冲层、位于所述多相复合过渡缓冲层上的中间支撑层和位于所述中间支撑层上的强化主体层,其特征在于,所述多相复合过渡缓冲层的材料为(nb,w,mo,zr,ti)5si3,所述中间支撑层的材料为硼元素改性(nb,ti,cr)si2,所述强化主体层的材料为铪、锆和硼元素改性(nb,ti,cr)si2。

9.优选地,其中,所述多相复合过渡缓冲层的厚度为10-40μm,所述中间支撑层的厚度为50-80μm,所述强化主体层的厚度为30-50μm。

10.此外,本发明还提供一种上述空天飞行器发动机喷管高温防护涂层的制备方法,

其特征在于,包括如下步骤:

11.1)、分别称取tisi2粉、crsi2粉、硼粉和硅粉,放入球磨机进行干混5-10小时,得到混合均匀的混合粉末;该混合粉末中各元素质量百分比含量为:tisi2粉的质量百分含量为3.5%-4.5%,crsi2粉的质量百分含量为12%-19%,硼粉的质量百分含量为0.3%-0.6%,余量为硅粉;

12.2)、往步骤1)得到的混合粉末中加入粘结剂和稀释剂制成硅铬钛硼的料浆材料;其中,所述料浆材料中各组分的含量比例关系为:混合粉末:粘结剂:稀释剂=(110-140g):(20-25g):(130-155ml);

13.3)、将步骤2)得到的硅铬钛硼的料浆材料喷涂至由铌钨合金制成的发动机喷管的内外表面上,喷涂涂层厚度为120-300μm;

14.4)、在步骤3)喷涂结束后将所述发动机喷管放入高温真空炉中进行烧结,其中,在烧结过程中,高温真空炉从室温线性升温至1490

±

10℃,升温时间为2-3小时,在1490

±

10℃下保温10-25min,高温真空炉的真空度≤1-5

×

10-2

pa,保温结束后随炉冷却,从而在所述发动机喷管的内外表面制成复合涂层,所述复合涂层包括厚度为10-30μm的(nb,w,mo,zr,ti)5si3的多相复合过渡缓冲层和厚度为50-80μm的硼元素改性(nb,ti,cr)si2的中间支撑层;

15.5)、分别称取钛粉、铬粉、铪粉、锆粉、硼粉和硅粉,放入球磨机中进行干混5-10小时,得到混合均匀的混合粉末;该混合粉末中各元素质量百分比含量为:钛粉的质量百分含量为2.5%-4%,铬粉的质量百分含量为8%-10%,铪粉的质量百分含量为12%-15%,锆粉的质量百分含量为1%-2%,硼粉的质量百分含量为0.3%-0.6%,余量为硅粉;

16.6)、往步骤5)得到的混合粉末中加入粘结剂和稀释剂制成硅铬钛铪锆硼的料浆材料;所述料浆材料中各组分的含量比例关系为:混合粉末:粘结剂:稀释剂=(120-150g):(20-25g):(130-160ml);

17.7)、将步骤6)得到的料浆材料喷涂至步骤4)得到的所述发动机碰的复合涂层表面上,喷涂涂层厚度为60-80μm;

18.8)、在步骤7)喷涂结束后将其放入高温真空炉中进行烧结,其中,在烧结过程中,高温真空炉从室温线性升温至1490

±

10℃,升温时间为2-3小时,在1490

±

10℃下保温10-30min,真空度≤1-5

×

10-2

pa,保温结束后随炉冷却,在所述发动机喷管的内外表面制成厚度为10-40μm的(nb,w,mo,zr,ti)5si3的多相复合过渡缓冲层、厚度为50-80μm的硼元素改性(nb,ti,cr)si2的中间支撑层以及厚度为30-50μm的铪、锆和硼元素改性(nb,ti,cr)si2强化主体层。

19.优选地,其中,所述步骤1)中,所述tisi2粉的纯度≥99.9%,粒度小于300目;crsi2粉的纯度≥99.9%,粒度小于300目;硼粉的纯度≥99.9%,粒度小于300目;硅粉的纯度≥99.9%,粒度小于300目;并且,所述球磨机采用刚玉球磨筒。

20.优选地,其中,所述步骤2)中,所述粘结剂选用清漆,所述稀释剂选用乙酸乙酯或丙酮;并且,采用球磨机对硅铬钛硼的料浆材料进行湿混2-3小时,获得混合均匀的硅铬钛硼的料浆材料。

21.优选地,其中,所述步骤5)中,所述钛粉的纯度≥99.9%,粒度小于300目;铬粉的纯度≥99.9%,粒度小于300目;铪粉的纯度≥99.9%,粒度小于300目;锆粉的纯度≥

99.9%,粒度小于300目;硼粉的纯度≥99.9%,粒度小于300目;硅粉的纯度≥99.9%,粒度小于300目;所述球磨机采用刚玉球磨筒。

22.优选地,其中,所述粘结剂选用清漆,所述稀释剂选用乙酸乙酯或丙酮;并且,采用球磨机对硅铬钛铪锆硼的料浆材料进行湿混2-3小时,获得混合均匀的硅铬钛铪锆硼的料浆材料。

23.而且,本发明还提供一种空天飞行器发动机,其特征在于,其喷管由铌钨合金制成且其喷管的内外表面上都具有上述高温防护涂层。

24.最后,本发明还提供一种空天飞行器发动机,其特征在于,其喷管由铌钨合金制成且其喷管的内外表面上都具有上述制备方法所制备的高温防护涂层。

25.与现有技术相比,本发明的空天飞行器喷管高温防护涂层及其制备方法和应用具有如下有益技术效果中的一者或多者:

26.1、其高温防护涂层为宽温域(25-1700℃)、耐高温、抗热震、自愈合的涂层。

27.2、其高温防护涂层使发动机喷管在25-1700℃宽温域条件下能够长时稳定工作,提升了发动机的工作寿命和工作可靠性。

附图说明

28.图1是本发明的空天飞行器发动机喷管的结构示意图。

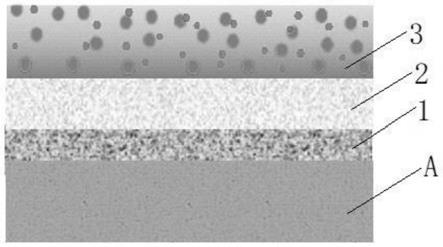

29.图2是本发明的空天飞行器发动机喷管高温防护涂层的构成示意图。

30.图3是本发明的具体实施例制备得到的空天飞行器发动机喷管高温防护涂层的显微结构照片。

具体实施方式:

31.下面结合附图和实施例对本发明进一步说明,实施例的内容不作为对本发明的保护范围的限制。

32.针对空天飞行器热防护部件对宽温域超高温长寿命防护涂层提出的迫切需求,以及新一代铌合金基材表面环境自适应防护涂层的制备和应用所涉及的关键问题,本发明设计并构建一种具有宽温域(室温-1700℃)自愈合性能的抗氧化耐冲刷涂层材料,提出了获得该涂层的最佳工艺条件,为将其应用于航空航天领域的宽温域环境自适应防护涂层奠定了基础。

33.下面以一个具体实施例详细描述本发明的空天飞行器发动机喷管高温防护涂层及其制备方法。

34.如图1所示为本发明的空天飞行器发动机喷管的结构示意图。本发明中,所述发动机喷管为难熔合金喷管,优选为,由铌钨合金制成的喷管,简称铌合金喷管。

35.在本发明中,如图2所示,所述发送机喷管a的内表面和外表面涂覆形成高温防护复合涂层。该复合涂层包括(nb,w,mo,zr,ti)5si3的多相复合过渡缓冲层1;硼元素改性(nb,ti,cr)si2的中间支撑层2以及铪、锆和硼元素改性(nb,ti,cr)si2强化主体层3。

36.其中,各层的厚度和成分配比分别为:(nb,w,mo,zr,ti)5si3的多相复合过渡缓冲层1的厚度为10-40μm;硼元素改性(nb,ti,cr)si2的中间支撑层2的厚度为50-80μm;铪、锆和硼元素改性(nb,ti,cr)si2的强化主体层3的厚度为30-50μm。

37.所述空天飞行器发动机喷管高温防护涂层的制备方法包括以下步骤:

38.第一步,制备硅铬钛硼的料浆材料。

39.该料浆材料包括6.2g tisi2粉、16.8g crsi2粉、0.42g硼粉、116.58g硅粉、25g硝基外用清漆和155ml乙酸乙酯。其中,钛粉的纯度≥99.9%,粒度小于300目;铬粉的纯度≥99.9%,粒度小于300目;硼粉的纯度≥99.9%,粒度小于300目;硅粉的纯度≥99.9%,粒度小于300目。

40.该料浆材料的制备步骤为:

41.(1)、采用电子秤分别称取tisi2粉、crsi2粉、硼粉和硅粉。其中tisi2粉为6.2g,crsi2粉为16.8g,硼粉为0.42g,硅粉为116.58g。

42.(2)、用采用刚玉球磨筒的球磨机对步骤(1)称取的各种粉末进行干混8小时,得到混合均匀的混合粉末。

43.(3)、将步骤(2)得到的混合粉末加入粘结剂和稀释剂制成硅铬钛硼的料浆材料。其中,粘结剂选用清漆,稀释剂选用乙酸乙酯或丙酮。料浆材料的各组分的含量比例关系为:硅铬钛硼的混合粉末:粘结剂:乙酸乙酯=140g:25g:155ml。其中,优选地,采用球磨机对硅铬钛硼的料浆材料进行湿混3小时,以获得混合均匀的硅铬钛硼的料浆材料。

44.第二步,将第一步制备得到的硅铬钛硼的料浆材料喷涂烧结制备在空天飞行器发动机喷管的表面。

45.其具体步骤为:

46.(1)、对空天飞行器发动机喷管的内外表面进行除油。优选地,主要采用酸洗和酒精清洗的方式进行除油。

47.(2)、将第一步得到的硅铬钛硼的料浆材料倒入喷枪的器皿杯中,并进行间隙搅拌,防止料浆材料沉淀。

48.(3)、将所述硅铬钛硼的料浆材料喷涂至步骤(1)清洗好的发动机喷管的内外表面。其中,先喷涂产品内表面,然后喷涂产品外表面,喷涂涂层厚度为200μm。

49.其中,在本发明中,在喷涂时,可以利用高速气流让喷枪局部达到真空,通过产生的压力把料浆材料从喷枪的器皿杯吸到喷咀,经过雾化而喷出沉积至发动机喷管的表面。

50.(4)、将步骤(3)得到的产品放入高温真空炉中进行烧结。其中,烧结过程中,所述高温真空炉从室温线性升温至1495℃,升温时间为3小时,在1495℃下保温15min,且所述高温真空炉的真空度≤5

×

10-2

pa,保温结束后随炉冷却,从而在铌钨合金发动机喷管的内外表面制成复合涂层。所述复合涂层包括(nb,w,mo,zr,ti)5si3的多相复合过渡缓冲层,厚度约为20μm;硼元素改性(nb,ti,cr)si2的中间支撑层,厚度约为80μm。

51.由于所述发动机喷管由铌钨合金制成,铌钨合金材料含有nb、w、mo、zr等元素。在高温烧结过程中,nb、w、mo、zr等元素能够发生扩散,从而能够在铌钨合金的发动机喷管的内外表面形成(nb,w,mo,zr,ti)5si3的多相复合过渡缓冲层,并在所述(nb,w,mo,zr,ti)5si3的多相复合过渡缓冲层上形成硼元素改性(nb,ti,cr)si2的中间支撑层。

52.第三步,制备硅铬钛铪锆硼的料浆材料。

53.其中,该料浆材料包括3g钛粉、9.6g铬粉、14.4g铪粉、1.2g锆粉、0.36g硼粉、91.44g硅粉、硝基外用清漆22g和140ml乙酸乙酯。其中,钛粉的纯度≥99.9%,粒度小于300目;铬粉的纯度≥99.9%,粒度小于300目;铪粉的纯度≥99.9%,粒度小于300目;锆粉的纯

度≥99.9%,粒度小于300目;硼粉的纯度≥99.9%,粒度小于300目。

54.该硅铬钛铪锆硼的料浆材料的制备步骤为:

55.(1)、采用电子秤分别称取钛粉、铬粉、铪粉、锆粉、硼粉和硅粉,其中3g钛粉、9.6g铬粉、14.4g铪粉、1.2g锆粉、0.36g硼粉、91.44g硅粉。

56.(2)、用采用刚玉球磨筒的球磨机对步骤(1)称取的各种粉末进行干混8小时,得到混合均匀的混合粉末。

57.(3)、将步骤(2)得到的混合粉末加入粘结剂和稀释剂制成硅铬钛铪锆硼的料浆材料。其中,粘结剂选用清漆,稀释剂选用乙酸乙酯或丙酮。所述料浆材料的各组分的含量比例关系为:硅铬钛铪锆硼的混合粉末:粘结剂:乙酸乙酯=120g:22g:140ml。优选地,混合后采用球磨机对硅铬钛铪锆硼的料浆材料进行湿混3小时,获得混合均匀的硅铬钛铪锆硼的料浆材料。

58.第四步,将第三步得到的硅铬钛铪锆硼的料浆材料喷涂至第二步制备得到的发动机喷管的复合涂层的表面。

59.其具体步骤为:

60.(1)、将第三步制备得到硅铬钛铪锆硼的料浆材料倒入喷枪的器皿杯中,并进行间隙搅拌,防止料浆沉淀。

61.(2)、将所述硅铬钛铪锆硼的料浆材料喷涂至第二步制备的硼元素改性(nb,ti,cr)si2的中间支撑层上。其中,先喷涂发动机喷管的内表面,然后喷涂发动机喷管的外表面,内外表面喷涂涂层厚度为60μm。

62.同理,在喷涂时,可以利用高速气流让喷枪局部达到真空,通过产生的压力把料浆材料从喷枪的器皿杯吸到喷咀,经过雾化而喷出沉积至发动机喷管的表面。

63.(3)、将步骤(2)得到的产品放入高温真空炉中进行烧结。其中,在烧结过程中,所述高温真空炉从室温线性升温至1495℃,升温时间为2小时,在1495℃下保温20min,并且所述高温真空炉的真空度≤5

×

10-2

pa,保温结束后随炉冷却,在铌钨合金发动机喷管的内外表面制成(nb,w,mo,zr,ti)5si3的多相复合过渡缓冲层,厚度约为30μm;硼元素改性(nb,ti,cr)si2的中间支撑层,厚度约为80μm;铪、锆和硼元素改性(nb,ti,cr)si2强化主体层,厚度约为50μm。

64.在高温烧结过程中,nb、w、mo、zr等元素能够发生扩散转移,从而能够在铌钨合金的发动机喷管的内外表面形成(nb,w,mo,zr,ti)5si3的多相复合过渡缓冲层,并在所述(nb,w,mo,zr,ti)5si3的多相复合过渡缓冲层上形成硼元素改性(nb,ti,cr)si2的中间支撑层,并在硼元素改性(nb,ti,cr)si2的中间支撑层上形成铪、锆和硼元素改性(nb,ti,cr)si2强化主体层。其中,所述铪、锆和硼元素改性(nb,ti,cr)si2强化主体层中的nb主要来自于铌钨合金中nb元素的扩展。并且,在这次高温烧结过程中,由于各种元素的转移和扩散,(nb,w,mo,zr,ti)5si3的多相复合过渡缓冲层会进一步扩散增厚。

65.图3示出了本发明的具体实施例制备得到的空天飞行器发动机喷管高温防护涂层的显微结构照片。

66.本发明获得的具有高温防护涂层的发动机喷管,使发动机的工作温度能够在25-1700℃的宽温域下工作,实现了发动机在宽温域超高温条件下长时稳定可靠工作。

67.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保

护范围的限制。本领域的技术人员,依据本发明的思想,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。