1.本发明涉及放射性废渣处理技术领域,尤其涉及一种含铀难浸碱渣的浸出方法。

背景技术:

2.在压水堆核燃料元件的生产过程中,会产生大量的含铀废水。含铀废水必须经过处理,使其中的铀含量小于0.05mg/l才能排放。在处理过程中,这些含铀废水先通过调节ph值、加入氨水等工艺使其中的铀及部分金属杂质以碱性渣的形式沉降下来,碱性渣经过滤和高温煅烧后以干碱渣的形式存放起来,该干碱渣中含有一定量的铀(即含铀碱渣),需要进行进一步处理,降低其中的铀含量,以满足处理要求。

3.目前,含铀碱渣的处理方法一般为两种,即酸法浸出和碱法浸出,碱法浸取的浸取剂一般采用碳酸钠和碳酸氢钠的混合溶液。碱法浸取的主要缺点是浸取能力较弱,对硅酸盐型铀矿物的分解困难,对复杂氧化物类的矿物则根本无效。酸法浸出多采用硝酸或硫酸,酸法浸出的铀浸出率较高,但是浸出后的残渣中铀的含量仍然为1wt%以上,并且这部分残渣来自含铀废水中沉淀后煅烧的产物,由于煅烧过程的化学反应复杂、煅烧受热不均等原因,造成这部分残渣成分非常复杂,其中的铀难以浸出(即为难浸碱渣)。

4.目前,针对难浸碱渣的处理,国内外鲜有相关研究。从上世纪70年代开始,某核燃料元件公司就关于其所废置的大量碱渣做过初步的相关研究,但始终无法解决残渣中铀含量偏高的问题。

技术实现要素:

5.有鉴于此,本发明提供了一种含铀难浸碱渣的浸出方法。本发明采用加温加压的方法对含铀难浸碱渣中的铀进行强化浸出,具有铀浸出率高、渣易过滤的特点,对现场处理难浸碱渣具有指导意义。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.一种含铀难浸碱渣的浸出方法,包括以下步骤:

8.将含铀难浸碱渣、硝酸和水混合进行浸出,得到铀浸出液;所述浸出的温度为130℃以上,压力为0.3mpa以上;

9.所述含铀难浸碱渣为含铀碱渣溶浸处理后剩余的残渣。

10.优选的,所述浸出的温度为130~160℃,压力为0.3~0.47mpa。

11.优选的,所述含铀难浸碱渣中铀的质量分数≥1%。

12.优选的,所述硝酸的浓度为65~68wt%。

13.优选的,所述含铀难浸碱渣、硝酸和水的用量比为1g:3~5ml:4~6ml。

14.优选的,所述浸出的时间为2~3h。

15.优选的,所述浸出在搅拌条件下进行,所述搅拌的转速为150~300r/min。

16.优选的,所述含铀难浸碱渣的粒度为0.074mm以下。

17.优选的,所述浸出后,还包括将所得浸出料液进行离心。

18.本发明提供了一种含铀难浸碱渣的浸出方法,包括以下步骤:将含铀难浸碱渣、硝酸和水混合进行浸出,得到铀浸出液;所述浸出的温度为130℃以上,压力为0.3mpa以上;所述含铀难浸碱渣为含铀碱渣溶浸处理后剩余的残渣。本发明采用加温加压的方法对含铀难浸碱渣中的铀进行强化浸出,具有铀浸出率高、渣易过滤的特点。

19.加温加压浸出的方法通常被用于矿石(如难选金矿、高含泥氧化铜矿以及红土镍矿等)的浸出过程中,本发明首次将加温加压浸出的方法应用于含铀难浸碱渣的浸出过程中,实现了难浸碱渣中残存铀的充分回收与利用,不仅对铀资源的提取和利用具有现实意义,还避免了铀资源的浪费、释放了搁置场地空间,避免了环境污染,对难浸碱渣的现场处理具有指导意义。

附图说明

20.图1为实施例1中铀浸出率和渣铀品位与难浸碱渣粒度的关系图;

21.图2为实施例1中渣剩余量与难浸碱渣粒度的关系图;

22.图3为实施例1中铀浸出率和渣铀品位与用水量的关系图;

23.图4为实施例1中渣剩余量与用水量的关系图;

24.图5为实施例1中铀浸出率和渣铀品位与浸出温度的关系图;

25.图6为实施例1中渣剩余量与浸出温度的关系图;

26.图7为实施例1中铀浸出率和渣铀品位与浸出时间的关系图;

27.图8为实施例1中渣剩余量与浸出时间的关系图;

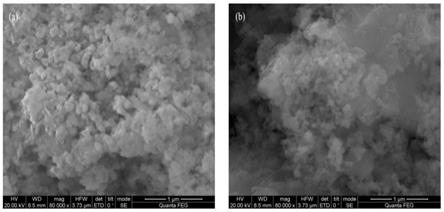

28.图9为实施例2中难浸碱渣原样和浸出样的sem图,其中,(a)为难浸碱渣原样,(b)为浸出渣;

29.图10为实施例3中扩散反应控制方程的拟合结果;

30.图11为实施例3中化学反应控制方程的拟合结果。

具体实施方式

31.本发明提供了一种含铀难浸碱渣的浸出方法,包括以下步骤:

32.将含铀难浸碱渣、硝酸和水混合进行浸出,得到铀浸出液;所述浸出的温度为130℃以上,压力为0.3mpa以上。

33.本发明将含铀难浸碱渣、硝酸和水混合进行浸出,得到铀浸出液。在本发明中,所述含铀难浸碱渣为含铀碱渣溶浸处理后剩余的残渣,具体为含铀碱渣经硝酸溶浸处理后剩余的残渣,溶浸过程中,铀以酰铀离子的形式浸出,剩余的难以浸出的铀残留在难浸碱渣中;所述硝酸溶浸处理的次数优选为2次,溶浸处理所用硝酸的浓度优选为65~68wt%;本发明对所述溶浸处理的具体条件没有特殊要求,采用本领域技术人员熟知的方法即可。

34.在本发明中,所述含铀难浸碱渣中铀的质量分数≥1%,优选为1~2%,更优选为1.47%;所述含铀难浸碱渣中,铀以氧化物的形式存在。在本发明的具体实施例中,所述含铀碱渣是核燃料元件公司系统废水中和沉淀的湿碱渣煅烧后的产物,含铀难浸碱渣是含铀碱渣进行溶浸处理后,得到的铀含量还未达到其处理预期要求的残余湿固体碱渣。

35.在本发明中,所述含铀难浸碱渣的粒径优选为0.074mm以下(即-0.074mm),更优选为0.038~0.074mm;本发明优选在浸出前,对所述含铀难浸碱渣进行研磨和过筛,得到粒度

符合上述要求的含铀难浸碱渣;本发明将含铀难浸碱渣的粒度控制在上述方案内,能够提高铀的浸出率,且浸出后的滤渣容易过滤。

36.在本发明中,所述含铀难浸碱渣、硝酸和水的用量比优选为1g:3~5ml:4~6ml,更优选为1g:4~5ml:5~6ml;所述硝酸的浓度优选为65~68wt%;在本发明的具体实施例中,直接使用市售的浓硝酸即可;本发明对所述水没有特殊要求,采用普通水即可。本发明通过加入水使碱渣与酸更好的混合,并且使硝酸更好的电离,从而促使硝酸和铀的氧化物更好的发生化学反应,此外,硝酸在温度较高的情况更易挥发,会影响化学反应的进行,本发明通过加入水减少硝酸的挥发,保证化学反应的进行。

37.在本发明中,所述浸出的温度优选为130~160℃,更优选为140~155℃,最优选为150℃;所述浸出的压力优选为0.3~0.47mpa,更优选为0.32~0.4mpa,最优选为0.32~0.35mpa;在本发明中,所述浸出优选在反应釜中进行,反应釜内的温度越高时,压力也越高,具体的,当反应釜内温度为130℃时,压力对应为0.3~0.35mpa,当反应釜内温度为140℃时,压力对应为0.36~0.40mpa,当反应釜内温度为150℃时,压力对应为0.40~0.44mpa,当反应釜内温度为160℃时,压力对应为0.44~0.47mpa,;所述浸出的时间优选为2~3h,优选为2~2.5h;所述浸出优选在搅拌条件下进行,所述搅拌的转速优选为150~300r/min,更优选为200~250r/min。本发明在加温加压条件下浸出,可以使硝酸与渣样更好地混合,少量液体在渣样表面加湿浸润,使硝酸在渣样表面形成一层薄膜液,这层薄膜液包裹着渣样颗粒,并通过渣样表面的空隙渗入渣样的内部,与渣样接触发生化学反应。在加温加压条件下,硝酸在水溶液里电离出硝酸根和氢离子,与溶解成铀酰阳离子的六价铀反应,生成铀酰化合物,从而实现铀的浸出。本发明优选将浸出的条件控制在上述范围内,能够提高铀的浸出率。

38.在本发明的具体实施例中,所述反应釜的型号优选为gsh-5;本发明优选先将反应釜预热,然后再加入含铀难浸碱渣、硝酸和水的混合料液,之后对反应釜加热,将反应釜的温度、压力和搅拌转速控制在上述范围内,进行浸出。在本发明中,所述预热的温度优选为25~30℃。浸出结束后,本发明优选关闭加热,开启冷却水对反应釜降温,待温度降至70℃以下,打开排空阀泄压至压力表示数为0,然后打开排料阀排出浸出料液,将排出的浸出料液在室温下冷却1~2min。

39.所述浸出后,还包括将所得浸出料液进行离心。在本发明中,所述离心优选包括依次进行的第一次离心和第二次离心;所述第一次离心的时间优选为5~8min,转速优选为3000转/分钟,第一次离心所用离心机优选为mini-200型离心机,第一次离心后得到料液采用3000目的滤袋过滤,所得滤液进行第二次离心;所述第二次离心的时间优选为5min,转速优选为3000转/分钟,第二次离心所用的离心机优选为td5m型离心机,第二次离心后,取上清液,所得上清液为铀浸出液。

40.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.实施例1

42.1、试验材料

43.碱渣为某核燃料元件公司系统废水中和沉淀的湿碱渣煅烧后的产物,难浸碱渣是碱渣进行溶浸处理后,残余的湿固体碱渣,难浸碱渣主要化学成分如表1所示。

44.表1难浸碱渣的主要化学成分/%

[0045][0046]

试验用到的主要试剂为分析纯浓硝酸(质量分数为65%~68%)。

[0047]

2、实验方法:

[0048]

(1)本实施例的通用浸出过程为:取100g难浸渣于烧杯中,加入浓硝酸和水搅拌均匀,转移至gsh-5型反应釜中,设定油循环温度为25℃对反应釜进行预热,预热完毕后打开进料阀与排空阀并把矿浆转入反应釜,关闭加料阀与排空阀,打开油循环阀与水循环阀进行主釜加热,打开搅拌电机,转速300r/min,在设定的温度和压力条件下进行浸出。浸出结束后关闭加热,开启冷却水进行主釜降温,待温度降至70℃以下,打开排空阀泄压至压力表示数为0,打开排料阀排出料液于烧杯中冷却1~2min。

[0049]

(2)过滤与洗涤:将浸出料液用mini-200型离心机离心(转速为3000转/分钟),滤袋3000目,离心8min,再将离心后的液体继续用td5m型离心机离心(转速为3000转/分钟)5min,取出清液倒入2000ml量筒中读取体积v1,再量取500ml去离子水清洗并离心滤渣3次,离心后的液体继续用td5m型离心机离心(转速为3000转/分钟)5min,取出的清液倒于1000ml量筒中读取体积v2,分别分析v1和v2的铀浓度,记为c1和c2,根据体积和浓度计算得到液体中铀的总量,并根据液体中铀的总量计算铀的液计浸出,液计浸出率的计算公式见式i:

[0050][0051]

式i中:η——是铀的液计浸出率,%;

[0052]v1

、v2——是浸出液的体积,l;

[0053]

c1、c2——是浸出液中的铀浓度,g/l;

[0054]

m——是浸出前难浸碱渣的质量,g;

[0055]

α——是浸出前难浸碱渣中的铀品位,%。

[0056]

(3)渣样分析:将滤渣置于钢盘前,称量钢盘的质量为m1,滤渣置于钢盘后放入恒温干燥箱内烘5h,烘干后取出并称量钢盘和干渣的总质量为m2。干渣用gm/f2000-a粉碎机粉碎至都过200目标准筛后混匀,称取10g分析样,分析干渣中的铀浓度(即渣的铀品位),根据检测结果,按照式ii计算渣剩余量,按照式iii计算铀的渣计浸出率。

[0057][0058]

式ii中:ψ——是碱渣的剩余率,%;

[0059]

m——是浸出后碱渣的质量(m2与m1的差值),g;

[0060]

m——是浸出前碱渣的质量,g。

[0061]

[0062]

式iii中:ω——是铀的渣计浸出率,

[0063]

m——是浸出前碱渣的质量,g;

[0064]

m——是浸出后碱渣的质量(m2与m1的差值),g;

[0065]

α——是浸出前碱渣中的铀品位,%;

[0066]

β——是浸出后碱渣中的铀品位,%。

[0067]

3、实验结果

[0068]

(1)难浸碱渣粒度对铀浸出率的影响

[0069]

取粒度分别为-1mm、-0.5mm、-0.3mm以及-0.074mm的四个难浸碱渣样品各100g,依次加入600ml水和500ml浓硝酸搅拌均匀,转移至反应釜中,设置油循环温度为130℃,压力在0.30mpa~0.35mpa内,转速300r/min,反应2h,按照试验方法的步骤进行操作,测试铀浸出率、渣的铀品位以及渣剩余量。

[0070]

所得结果如图1~2所示,其中图1为铀浸出率和渣铀品位与难浸碱渣粒度的关系图,图2为渣剩余量与难浸碱渣粒度的关系图。由图1~2可知:难浸碱渣的液计浸出率与渣计浸出率曲线都呈下降趋势,说明随着粒度的增大,铀的浸出效果下降;粒度从-0.074mm增大至-1mm,液计浸出率从74.45%下降到57.14%,渣计浸出率从84.15%下降到57.17%。

[0071]

当碱渣粒度为-0.074mm时,液计浸出率与渣计浸出率相较其他粒度条件下的试验结果来说,铀的浸出率有很明显的上升,且渣残余率与渣u品位均为最低,液计浸出率与渣计浸出率分别为75.45%、81.72%,渣u品位为0.526%,渣剩余量为51.1%。综合考虑,最合适的难浸碱渣粒度为-0.074mm。

[0072]

(2)用水量对铀浸出率的影响

[0073]

取4个粒度为-0.5mm难浸碱渣样品各100g,依次加入浓硝酸500ml和一定体积的水拌匀,水用量分别为600ml、700ml、800ml及900ml,设置油循环温度为130℃,压力在0.30mpa~0.35mpa内,转速300r/min,反应2h,按照试验方法的步骤进行操作,测试铀浸出率、渣的铀品位以及渣剩余量。

[0074]

试验结果如图3~4所示,其中图3为铀浸出率和渣铀品位与用水量的关系图,图4为渣剩余量与用水量的关系图。由图3~4可知,难浸碱渣的液计浸出率与渣计浸出率曲线都是呈下降趋势,说明随着用水量的增大,铀的浸出效果下降;用水量从600ml增至900ml,液计浸出率从75.47%下降到70.34%,渣计浸出率从75.71%下降到73.96%。

[0075]

当碱渣质量:浓硝酸体积:水体积为1g:5ml:6ml时,液计浸出率与渣计浸出率较其他粒度条件为最大值,分别为75.47%、75.71%,铀的浸出效果最好,渣u品位与渣剩余量均为最低,渣u品位为0.550%,渣剩余量55.2%。综合考虑加温加压浸出时,难浸碱渣、硝酸和水的用量比为1g:3~5ml:4~6ml时,浸出效果较好,其中最适宜的碱渣质量:浓硝酸体积:水体积为1g:5ml:6ml。

[0076]

(3)浸出温度对铀浸出率的影响

[0077]

取五个粒度为-0.5mm的难浸碱渣样品各100g,依次加入浓硝酸500ml和水600ml拌匀,设置反应釜温度分别为120℃、130℃、140℃、150℃以及160℃进行浸出。按照条件设置油循环温度,反应釜温度为120℃、130℃、140℃、150℃及160℃时,对应的压力范围分别为0.19~0.29mpa、0.30~0.35mpa、0.36~0.40mpa、0.40~0.44mpa、0.44~0.47mpa,转速均为300r/min,反应2h,按照试验方法的步骤进行操作。

[0078]

试验结果如图5~6所示,其中图5为铀浸出率和渣铀品位与浸出温度的关系图,图6为渣剩余量与浸出温度的关系图。由图5~6可知:难浸碱渣的液计浸出率与渣计浸出率曲线都是呈先升后降趋势,说明随着温度的升高,铀的浸出效果增大,温度继续升高,浸出效果无明显的增大;温度从120℃至150℃,液计浸出率从74.38%升到80.42%,渣计浸出率从73.35%升到79.44%。

[0079]

当浸出温度为150℃时,液计浸出率与渣计浸出率较其他粒度的为最大值,分别为80.42%、79.44%,铀的浸出效果最好,渣u品位与渣剩余量均为最低,渣u品位为0.510%,渣剩余量50.00%。综合考虑,加温加压的浸出温度为130~150℃时效果较好,且150℃最适宜。

[0080]

(4)浸出时间对铀浸出率的影响

[0081]

取六个粒度为-0.5mm难浸碱渣样品各100g,依次加入浓硝酸500ml和水600ml拌匀,拌匀后加入反应釜中,设置油循环温度为130℃,压力在0.30mpa~0.35mpa内,转速300r/min,浸出时间分别为3h、2.5h、2h、1.5h、1h及0.5h,按照试验方法的步骤进行操作。

[0082]

试验结果如图7~8所示,其中图7为铀浸出率和渣铀品位与浸出时间的关系图,图8为渣剩余量与浸出时间的关系图。由图7~8可知:难浸碱渣的液计浸出率与渣计浸出率曲线都是呈上升趋势,说明随着时间的增加,铀的浸出效果增大;时间从0.5h至3h,液计浸出率从69.58%升到77.96%,渣计浸出率从68.08%升到76.58%。

[0083]

当浸出时间为2h时,液计浸出率与渣计浸出率较其他粒度的为较大值,分别为75.47%、74.27%;渣u品位与渣剩余量均为较低,渣u品位为0.582%,渣剩余量为55.26%。随着时间增加,铀浸出效果的增加幅度不是很大,综合考虑加温加压的浸出温度为2~3h时浸出效果较好,且2h最适宜。

[0084]

实施例2

[0085]

采用的难浸碱渣和实施例1中一致。各取难浸碱渣100g,在难浸碱渣的粒度为-0.074mm、浓硝酸用量为500ml、水用量为600ml、浸出时间为2h的条件下,平行进行了两组试验,分为记为1组和2组。把渣样拌匀后转移至反应釜中,设置油循环温度为150℃,压力在0.40mpa~0.44mpa内,转速300r/min,反应2h,按照实施例1中试验方法的步骤进行操作,并按照实施例1中的方法对浸出液和渣中的铀含量进行检测。其中,1组实验测试得到的v1和v2分别记为v

1-1

和v

1-2

,2组实验中测试得到的v1和v2分别记为v

2-1

和v

2-2

。

[0086]

所得结果见表2。

[0087]

表2加温加压浸出实验结果

[0088]

[0089]

根据表2中的结果可以看出,两组试验的液计浸出率及渣计浸出率相差不大,且都在80%以上,说明所选择的加温加压浸出的各个参数是合理且适宜的。从渣剩余量上看,和实施例1中的试验相比,渣剩余量有所降低,并且残渣中的铀品位皆在0.5%左右。以上结果表明,在本实施例的工艺参数下,难浸碱渣铀含量由1.47%降到0.52%以下,渣计浸出率可达到85%以上,铀的浸出效果良好。

[0090]

对难浸碱渣的原样和1组实验浸出后的浸出渣进行sem观察,所得结果如图9所示,图9中(a)为难浸碱渣原样,(b)为浸出渣。根据图9可以看出,难浸碱渣原样形貌疏松排列且空隙较大,浸出渣样的形貌则是紧密排列且空隙较小,推测可能是浓酸在渣样表面形成一层薄膜液,而这层薄膜液包裹着渣样颗粒,故而呈现出紧密抱团、空隙较小的样貌。

[0091]

实施例3

[0092]

未反应收缩核模型是描述矿石浸出等液-固相非均质反应最常用的数学模型。根据未反应收缩核模型的相关理论可知,碱渣中铀的浸出过程由液膜扩散、固体/产物层扩散和反应物之间的表面化学反应3个步骤组成,这3个步骤是连续进行的,浸出过程的总反应速率取决于最慢的环节,即控制步骤。在浸出过程中,有效搅拌消除或减小了液膜扩散阻力,只剩下表面化学反应和固体/产物层扩散两个控制步骤。经验方程式如下:

[0093]

表面化学反应控制:

[0094]

1-(1-x)

1/3

=k1t

ꢀꢀꢀ

(1)

[0095]

通过灰分/产物层的扩散控制:

[0096]

1-2/3(1-x)

2/3

=k2t

ꢀꢀꢀ

(2)

[0097]

式中:x是u的渣计浸出率,%;t是浸出时间,h;在式(1)和(2)中,k1,k2分别为浸出过程中不同控制步骤的反应速率常数。

[0098]

将图7中浸出过程所得渣浸出率的数据分别代入扩散反应控制方程1-2/3(1-x)

2/3

=k2t和化学反应控制方程1-(1-x)

1/3

=k1t中进行线性相关拟合,确定动力学常数k。线性拟合结果见图10~图11,其中图10为扩散反应控制方程的拟合结果,图11为化学反应控制方程的拟合结果,其中动力学常数k值为拟合后直线的斜率。

[0099]

从图10~图11知,铀在403.15k(开氏温度)下浸出过程的数据与扩散反应控制方程1-2/3(1-x)

2/3

=k2t拟合获得的相关系数r2较好,表明1-2/3(1-x)

2/3

=k2t与铀浸出时间(t)呈良好的线性关系,且显著优于与方程1-(1-x)

1/3

=k1t拟合所获得的相关系数,由此可知,铀的浸出过程受固体/产物层扩散控制。

[0100]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。