1.本发明涉及一种烯基膦酸化合物及其合成方法和应用。

背景技术:

2.新型的含双键反应型阻燃剂如乙烯基膦酸(vpa)、乙烯基膦酸二甲酯(vpadme),磷含量高(29%,23%),阻燃性能优异,逐渐引起人们的关注。basf已有相应的成套生产工艺,vpadme可由亚磷酸二甲酯与乙炔反应制备,关键是催化剂的研发。同时vpa和vpadme还可作为油田化学品、金属处理剂、阻蚀剂、水处理、燃料电池膜等。

3.烯基膦酸酯、烯基次膦酸酯、烯基氧化膦化合物等烯基磷化合物是通过炔烃和磷化合物的磷氢化反应制得,在现有的文献或专利报道中通常为均相反应体系,以钯系催化剂为主,其中包括pd(oac)2、pd(pph3)4、pdcl(pph3)2等化合物。事实证明,钯可以在各种偶联反应中有效地促进碳-碳键的形成。巴斯夫在cn1255138a中采用pd(c6h5cn)2cl2,pd(ch3cn)4(bf4)2或pd((c6h5)3p)2cl2等pd(ii)配合物或pd(0)配合物或相应的pt配合物作为催化剂催化乙炔和磷酸酯类化合物反应制备乙烯基磷酸化合物,当以亚磷酸二甲酯为反应底物时,反应获得乙烯基磷酸二甲酯95%的分离收率。us3673285公开了在130~200℃下,镍-膦配合物催化亚磷酸二乙基酯和炔烃的加成反应。在加成乙炔的情况下,获得乙烯基膦酸二乙基酯30%的收率。虽然均相催化具有催化效率高、选择性好、适用温度范围广、催化均匀等优点,但是均相催化剂存在反应体系和催化剂分离困难、难以实现连续化生产的问题。

技术实现要素:

4.针对现有技术存在的烯基膦酸化合物制备过程中催化剂和反应体系难以分离、难以实现连续化生产的问题。本发明提供一种新的烯基膦酸化合物的合成方法,该方法具有催化剂和反应体系容易分离、能够实现连续化生产的优点。

5.本发明第一方面提供了一种烯基膦酸化合物的合成方法,包括在非均相催化剂和任选的添加剂存在下,将式i所示的炔烃和式ii所示的[p(o)]-h化合物进行反应,得到式iii所示的烯基膦酸化合物,反应式如下:

[0006][0007]

其中,r1,r2,r4各自独立选自h、c

1-c6的烷基、c

6-c

12

的芳基和c

7-c

12

的芳烷基中的一种或多种,r3选自h、-oh、c

1-c6的烷基、c

6-c

12

的芳基、c

7-c

12

的芳烷基和c

1-c6的烷氧基中的一种或多种;

[0008]

其中,所述非均相催化剂包括载体和过渡金属;所述载体选自活性炭、掺氮活性炭、石墨烯、氧化石墨、石墨、碳纳米管、碳化硅和二氧化硅-碳复合材料中的一种或多种。

[0009]

在本发明中,掺氮活性炭载体的制备过程可以但不限于参考文献“吴登鹏,姚路,林烨,等.氮掺杂活性炭的制备及其性能研究[j].电源技术,2019.”完成。

[0010]

在本发明中,石墨烯载体的制备过程可以但不限于参考文献“吴鹏.钯基/n-掺杂石墨烯复合材料对有机小分子协同电催化氧化性能研究[d]”完成。

[0011]

根据本发明所述的合成方法的一些实施方式,所述过渡金属选自铁系金属、钌系金属和铂系金属中的一种或多种,优选选自ni、rh、pd和pt中的一种或多种。

[0012]

根据本发明所述的合成方法的一些实施方式,以载体的重量为基准,过渡金属的含量大于0且不大于10重量%,优选为0.1-2重量%。例如但不限于0.1重量%、0.3重量%、0.5重量%、0.7重量%、1重量%、1.3重量%、1.5重量%、1.7重量%、2重量%,以及它们之间的任意值。

[0013]

根据本发明所述的合成方法的一些实施方式,所述非均相催化剂的制备方法包括将含有过渡金属的化合物的酸液与载体混合,并依次进行陈化、干燥和还原。

[0014]

根据本发明所述的合成方法的一些实施方式,过渡金属的化合物选自ni(no3)2、ni(ch3coo)2、nicl2、rh(ch3coo)3、rhcl3、pd(no3)2、pd(ch3coo)2、pdcl2和ptcl2的一种或多种。

[0015]

根据本发明所述的合成方法的一些实施方式,酸液可以为盐酸、硝酸等,优选地,酸液的浓度为1-3mol/l。

[0016]

根据本发明所述的合成方法的一些实施方式,含有过渡金属的化合物的酸液中,过渡金属化合物的浓度为3-10重量%。

[0017]

根据本发明所述的合成方法的一些实施方式,含有过渡金属的化合物的酸液和载体的用量满足在非均相催化剂中,以载体的重量为基准,过渡金属的含量为0-10重量%,优选为0.1-2重量%。

[0018]

根据本发明所述的合成方法的一些实施方式,所述陈化的条件包括:温度为20-40℃,时间为18-26h。

[0019]

根据本发明所述的合成方法的一些实施方式,所述干燥的条件包括:温度为80-120℃,时间为2-8h。

[0020]

根据本发明所述的合成方法的一些实施方式,所述还原的方法包括在氢气气氛下,200-400℃下还原2-5h,优选地,再在氮气气氛下冷却至室温。

[0021]

根据本发明所述的合成方法的一些具体实施方式,非均相催化剂的制备方法包括但不限于:将含有过渡金属的化合物溶于2mol/l的稀盐酸中,配置对应过渡金属含量为5重量%的溶液。将焙烧得到的碳基材料研磨成粉末,按所需负载量,将配置好的含过渡金属的盐酸溶液滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,取出催化剂密封保存备用。

[0022]

根据本发明所述的合成方法的一些实施方式,所述非均相催化剂与式ii所示的[p(o)]-h化合物的重量比为1:1-35,优选为1:10-15。

[0023]

根据本发明所述的合成方法的一些实施方式,所述添加剂为质子性溶剂;优选选自水、盐酸、硫酸、磷酸、二苯基磷酸、氨基三甲叉膦酸和羟基乙叉二膦酸中的一种或多种。

[0024]

根据本发明所述的合成方法的一些实施方式,以非均相催化剂的重量为基准,所述添加剂的用量为0-30重量%,优选为0.1-15重量%。例如但不限于0.1重量%、1重量%、3

重量%、5重量%、7重量%、10重量%、13重量%、15重量%,以及它们之间的任意值。

[0025]

根据本发明所述的合成方法的一些实施方式,所述反应的条件包括:温度为20-200℃,优选为100-180℃;和/或,压力为0-6mpa,优选为1-3mpa;时间为0.5-10h,优选为1-5h。

[0026]

根据本发明所述的合成方法的一些实施方式,所述反应的反应器为固定床反应器或挂篮式反应釜。所述挂篮式反应釜的搅拌方式为机械搅拌,所述挂篮式反应釜的釜盖连有搅拌杆,所述搅拌杆的底端装有搅拌桨,所述搅拌桨上端装有篮筐。在反应釜中进行非均相催化剂的评价时,将催化剂装入反应釜的篮筐中可以大大地降低甚至避免搅拌造成的催化剂粉碎量,此外,该技术方案可以连续或间歇进行。本领域的技术人员知道,该技术方案也可以在固定床反应器中进行。

[0027]

根据本发明所述的合成方法的一些实施方式,式1所示的炔烃选自乙炔、甲基乙炔、苯乙炔、甲基乙炔、1-丁炔、1-己炔、1-辛炔、1癸烯、1-十二烯、3-丁炔-1-醇、5-己炔-1-醇、1-辛炔-3-醇、5-氯-1-戊炔和苯基乙炔中的一种或多种。

[0028]

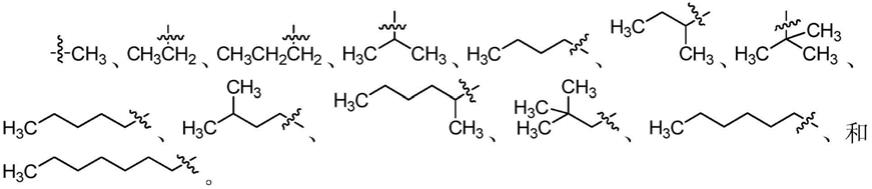

根据本发明所述的合成方法的一些实施方式,式ii所示的[p(o)]-h化合物选自亚磷酸二烷基酯和亚磷酸烷基单烷基酯中的一种或多种。其中所述烷基可以为直链状,也可以为支链状,作为非限制性举例,可以是甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基、正己基、2-甲基戊基、1,3-二甲基丁基、正庚基、正辛基、异辛基、2-乙基己基、正癸基、正十二烷基等。其中所述烷基可以具有取代基,取代基可以是烷氧基、卤素原子、羟基中的一种或多种,作为非限制性举例,烷氧基可以是甲氧基、乙氧基、丙氧基、异丙氧基、正丁氧基、叔丁氧基等,卤素原可以是氟原子、氯原子、溴原子、碘原子。根据本发明的一些具体实施方式,式ii所示的[p(o)]-h化合物优选选自亚磷酸二甲酯、亚磷酸二乙酯和亚磷酸二丙酯中的一种或多种。

[0029]

本发明第二方面提供了由上述的合成方法制备的烯基膦酸化合物。

[0030]

所述烯基膦酸化合物为式iii所示的烯基膦酸化合物。

[0031][0032][0033]

本发明第三方面提供了上述的合成方法或上述的烯基膦酸化合物在阻燃剂、油田化学、金属处理剂、阻蚀剂、水处理、燃料电池、助黏剂、牙科陶瓷和水泥中的应用。

[0034]

本发明的有益效果:

[0035]

(1)本发明的合成方法采用包括碳基载体和过渡金属的非均相催化剂,具有催化剂和反应体系容易分离、能够实现连续化生产的优点。

[0036]

(2)在本发明优选的合成方法中,在非均相催化剂与添加剂的存在下,效果更优。进一步地,尤其是以石墨烯为载体,以水为添加剂的情况下,式ii所示的[p(o)]-h化合物转化率更高,产品收率更高。

附图说明

[0037]

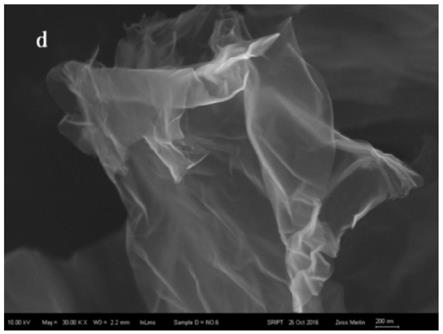

图1为本发明实施例5提供的钯/石墨烯催化剂的sem图;

[0038]

图2为本发明实施例5提供的钯/石墨烯催化剂的tem图。

具体实施方式

[0039]

为使本发明更加容易理解,下面将结合实施例来详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。

[0040]

在以下实施例和对比例中,

[0041]

炭购自国药集团化学试剂有限公司公司,规格:alfa-l16334。

[0042]

气相色谱购自安捷伦公司,型号为7890b。

[0043]

sem图采用购自美国fei公司的nova nano sem 450 xl30 esem型扫描电镜上得到。

[0044]

tem图采用购自美国fei公司的tecnai 20 s-twin型透射电镜上得到。

[0045][0046][0047]

【实施例1】

[0048]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的石墨烯载体研磨成粉末,将配置好的溶液a按照钯负载量为1.7重量%(以载体的重量为基准,钯的含量为1.7重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1.7重量%的钯/石墨烯非均相催化剂。

[0049]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1.7重量%的钯/石墨烯催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯、0.2g水,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率93.2%,乙烯基膦酸二甲酯的收率为19.6%。非均相催化剂与反应体系容易分离。

[0050]

【实施例2】

[0051]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的石墨烯载体研磨成粉末,将配置好的溶液a按照钯负载量为1.7重量%(以载体的重量为基准,钯的含量为1.7重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1.7重量%的钯/石墨烯非均相催化剂。

[0052]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1.7重量%的钯/石墨烯催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯、0.2g二苯基磷酸,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率91.6%,乙烯基膦酸二甲酯的收率为18%。非均相催化剂与反应体系容易分离。

[0053]

【实施例3】

[0054]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的石墨烯载体研磨成粉末,将配置好的溶液a按照钯负载量为1.7重量%(以载体的重量为基准,钯的含量为1.7重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1.7重量%的钯/石墨烯非均相催化剂。

[0055]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1.7重量%的钯/石墨烯催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯、0.02g二苯基磷酸,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率91.0%,乙烯基膦酸二甲酯的收率为17.3%。非均相催化剂与反应体系容易分离。

[0056]

【实施例4】

[0057]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的石墨烯载体研磨成粉末,将配置好的溶液a按照钯负载量为1.7重量%(以载体的重量为基准,钯的含量为1.7重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1.7重量%的钯/石墨烯非均相催化剂。

[0058]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1.7重量%的钯/石墨烯催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率90.3%,乙烯基膦酸二甲酯的收率为16.4%。非均相催化剂与反应体系容易分离。

[0059]

【实施例5】

[0060]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的石墨烯研磨成粉末,将配置好的溶液a按照钯负载量为1重量%(以载体的重量为基准,钯的含量为1重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1重量%的钯/石墨烯非均相催化剂。sem图如图1所示,tem图如图2所示。从图中能够看出在非均相催化剂中,过渡金属能够均匀分布。

[0061]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1重量%的钯/石墨烯催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率89.4%,乙烯基膦酸二甲酯的收率为15.6%。非均相催化剂与反应体系容易分离。

[0062]

【实施例6】

[0063]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的石墨烯载体研磨成粉末,将配置好的溶液a按照钯负载量为1重量%(以载体的重量为基准,钯的含量为1重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1重量%的钯/石墨烯非均相催化剂。

[0064]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1重量%的钯/石墨烯催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至120℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率81.1%,乙烯基膦酸二甲酯的收率为13.8%。非均相催化剂与反应体系容易分离。

[0065]

【实施例7】

[0066]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的石墨烯载体研磨成粉末,将配置好的溶液a按照钯负载量为1重量%(以载体的重量为基准,钯的含量为1重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1重量%的钯/石墨烯非均相催化剂。

[0067]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1重量%的钯/石墨烯催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至100℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打

开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率76.3%,乙烯基膦酸二甲酯的收率为12.4%。非均相催化剂与反应体系容易分离。

[0068]

【实施例8】

[0069]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的石墨烯载体研磨成粉末,将配置好的溶液a按照钯负载量为1重量%(以载体的重量为基准,钯的含量为1重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1重量%的钯/石墨烯非均相催化剂。

[0070]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1重量%的钯/石墨烯催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至180℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率92.1%,乙烯基膦酸二甲酯的收率为14.2%。非均相催化剂与反应体系容易分离。

[0071]

【实施例9】

[0072]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的石墨烯载体研磨成粉末,将配置好的溶液a按照钯负载量为1重量%(以载体的重量为基准,钯的含量为1重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1重量%的钯/石墨烯非均相催化剂。

[0073]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1重量%的钯/石墨烯催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力3mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率92.4%,乙烯基膦酸二甲酯的收率为15.9%。非均相催化剂与反应体系容易分离。

[0074]

【实施例10】

[0075]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的石墨烯载体研磨成粉末,将配置好的溶液a按照钯负载量为1重量%(以载体的重量为基准,钯的含量为1重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1重量%的钯/石墨烯非均相催化剂。

[0076]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1重量%的钯/石墨烯催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯,合上釜盖;检查高压釜

的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至0.5mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率85.7%,乙烯基膦酸二甲酯的收率为10.2%。非均相催化剂与反应体系容易分离。

[0077]

【实施例11】

[0078]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的石墨烯载体研磨成粉末,将配置好的溶液a按照钯负载量为1重量%(以载体的重量为基准,钯的含量为1重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1重量%的钯/石墨烯非均相催化剂。

[0079]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1重量%的钯/石墨烯催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二乙酯、0.2g水,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率78.1%,乙烯基膦酸二乙酯的收率为10.2%。非均相催化剂与反应体系容易分离。

[0080]

【实施例12】

[0081]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的石墨烯载体研磨成粉末,将配置好的溶液a按照钯负载量为1重量%(以载体的重量为基准,钯的含量为1重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1重量%的钯/石墨烯非均相催化剂。

[0082]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1重量%的钯/石墨烯催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二丙酯、0.2g水,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率67.5%,乙烯基膦酸二丙酯的收率为6.3%。非均相催化剂与反应体系容易分离。

[0083]

【实施例13】

[0084]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的炭研磨成粉末,将配置好的溶液a按照钯负载量为1重量%(以载体的重量为基准,钯的含量为1重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还

原3h,氮气气氛下冷却,得到负载量为1重量%的钯/炭非均相催化剂。

[0085]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1重量%的钯/炭催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率91.9%,乙烯基膦酸二甲酯的收率为4%。非均相催化剂与反应体系容易分离。

[0086]

【实施例14】

[0087]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的掺氮活性炭研磨成粉末,将配置好的溶液a按照钯负载量为1重量%(以载体的重量为基准,钯的含量为1重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1重量%的钯/掺氮活性炭非均相催化剂。

[0088]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1重量%的钯/掺氮活性炭催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率81.3%,乙烯基膦酸二甲酯的收率为7.8%。非均相催化剂与反应体系容易分离。

[0089]

【实施例15】

[0090]

将氯化铂溶于3mol/l的稀盐酸中,配置铂含量为8重量%的溶液a。将400℃下焙烧4h得到的炭研磨成粉末,将配置好的溶液a按照铂负载量为1重量%(以载体的重量为基准,铂的含量为1重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1重量%的铂/炭非均相催化剂。

[0091]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1重量%的铂/炭催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯、0.2g水,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率79.2%,乙烯基膦酸二甲酯的收率为6.9%。非均相催化剂与反应体系容易分离。

[0092]

【实施例16】

[0093]

将氯化铂溶于2mol/l的稀盐酸中,配置铂含量为5重量%的溶液a。将400℃下焙烧4h得到的炭研磨成粉末,将配置好的溶液a按照铂负载量为1重量%(以载体的重量为基准,

铂的含量为1重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1重量%的铂/炭非均相催化剂。

[0094]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1重量%的铂/炭催化剂装入篮筐中,反应釜内加入15ml甲醇、15g亚磷酸二甲酯、21g苯乙炔、0.2g水,合上釜盖;检查高压釜的气密性;用氮气置换高压釜内气体三次,将高压釜抽真空,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率68.7%,苯乙烯基膦酸二甲酯的收率为6.1%。非均相催化剂与反应体系容易分离。

[0095]

【实施例17】

[0096]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的二氧化硅-炭载体(其中二氧化硅质量分数63%)研磨成粉末,将配置好的溶液a按照钯负载量为1重量%(以载体的重量为基准,钯的含量为1重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1重量%的钯/二氧化硅-炭非均相催化剂。

[0097]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1重量%的钯/二氧化硅-炭催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率96.7%,乙烯基膦酸二甲酯的收率为11.9%。非均相催化剂与反应体系容易分离。

[0098]

【对比例1】

[0099]

将硝酸钯溶于2mol/l的稀盐酸中,配置钯含量为5重量%的溶液a。将400℃下焙烧4h得到的三氧化二铝载体(购自国药集团化学试剂有限公司公司,分析纯)研磨成粉末,将配置好的溶液a按照钯负载量为1重量%(以载体的重量为基准,钯的含量为1重量%)滴入载体粉末中,室温放置24h,然后100℃下干燥4h。然后将负载完成的催化剂放入管式炉中,氮气吹扫除去管式炉中的可燃性气体,然后氢气气氛下,300℃还原3h,氮气气氛下冷却,得到负载量为1重量%的钯/三氧化二铝催化剂。

[0100]

采用100ml的挂篮式高压反应釜作为容器,将2g得到的负载量为1重量%的钯/三氧化二铝催化剂装入篮筐中,反应釜内加入30ml甲醇、30g亚磷酸二甲酯,合上釜盖;检查高压釜的气密性,防止乙炔泄漏;用氮气置换高压釜内气体三次,将高压釜抽真空,再连接乙炔钢瓶,充入乙炔气体至1mpa,向高压釜内充入氮气至反应压力2mpa。机械搅拌转速500rpm,加热至150℃,反应2h,反应结束后冷却至室温,通过排空阀将反应釜内的压力排放至常压,打开高压釜,将装有催化剂的篮筐取出,过滤反应液,收集滤液,进行气相色谱分析。亚磷酸二甲酯转化率77.6%,气相色谱上没有检测到乙烯基膦酸二甲酯。

[0101]

以上所述的仅是本发明的优选实例。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,作为本领域的公知常识,还可以做出其它等同变型和改进,也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。