1.本发明涉及无指纹钢带加工涂油装置用技术领域,特别是涉及一种无指纹钢带加工生产线的涂油装置及涂油方法。

背景技术:

2.无指纹不锈钢带在生产后,为了避免无指纹不锈钢带在运输过程中的生锈,常需要在无指纹不锈钢待表面涂抹一层防锈油。

3.然而现有的无指纹钢带加工生产线的涂油装置在使用时多是直接将待涂抹的油液喷洒在涂油辊上,以便通过涂油辊对钢带进行涂油操作,由于油液在涂油辊上喷涂后容易发生堆积,使得油液涂油辊上分布不均匀,最终导致油液在无指纹钢带上涂抹不均,降低钢带涂油质量,同时由于装置在加工宽度小于涂油辊长度的无指纹钢带时,仍需要在整个涂油辊上完全涂抹油液,由于在涂抹过程中涂油辊上仅与钢带接触处的油液才能够实现有效的涂抹,导致的油液的利用率较为低下,其次,现有的无指纹钢带加工生产线的涂油装置主要是在装置进出口外侧,通过液压杆带动压紧轮来实现钢带的夹紧,由于压紧部件完全安装在装置外侧,占用空间较大,同时压紧部件在工作时需要人工进行操作驱动,不便于无指纹钢带在涂油前的快速固定,大大降低了无指纹钢带的涂油效率,此外,现有的无指纹钢带加工生产线的涂油装置上在涂油辊处主要采用裸露式的结构,导致无指纹不锈钢带在涂油过程中的油液容易扩散到外部环境,导致外部环境的污染,同时装置上扩散出的油液多是直接落在地面或粘附在装置上,导致油液浪费较为严重。

技术实现要素:

4.本发明的目的就在于为了解决上述问题而提供一种无指纹钢带加工生产线的涂油装置及涂油方法。

5.本发明通过以下技术方案来实现上述目的:

6.一种无指纹钢带加工生产线的涂油装置,包括涂油柜、电推杆、喷头和匀油筒,所述涂油柜内一侧壁上通过上下对称的方式安装有两个所述电推杆,所述电推杆一端安装有所述喷头,所述喷头之间设置有上涂油辊,所述上涂油辊一端安装有电机一,所述上涂油辊下方设置有下涂油辊,所述下涂油辊一端安装有电机二,所述涂油柜内位于所述上涂油辊以及所述下涂油辊两侧均对称安装有两个所述匀油筒,所述涂油柜内上端安装有支撑板,所述支撑板上端一侧安装有油箱,所述油箱上端一侧安装有加油管,所述支撑板上端另一侧安装有油泵,所述油泵与所述喷头之间连接有柔性的连接管架,所述涂油柜两侧壁上端均安装有检修门,所述检修门一侧壁中部成型有内凹结构的拉槽,所述拉槽两侧设置有锁扣,所述涂油柜上位于所述检修门下方设置有过孔,所述过孔内上下两侧均安装有导向辊轴,所述导向辊轴两端均转动连接有弹簧杆,所述涂油柜上位于所述弹簧杆处设置有安装槽,所述涂油柜底端中部设置有锥形的集油罩,所述集油罩底端中部安装有排油管,所述排油管底端安装有管塞,所述涂油柜上位于所述电机一上方安装有操作面板,所述涂油柜底

端两侧安装有支板。

7.进一步的,所述电推杆与所述涂油柜通过螺栓连接,所述电推杆与所述喷头通过螺栓连接。

8.通过采用上述技术方案,所述电推杆能够在装置工作过程中,根据实际使用需要实现油液在所述上涂油辊以及所述下涂油辊上的均匀喷涂,同时使得所述上涂油辊以及所述下涂油辊上的涂油宽度与钢带的宽度相一致,确保油液的高效利用。

9.进一步的,所述电机一与所述涂油柜螺栓连接,所述电机一与所述上涂油辊电连接,所述上涂油辊与所述涂油柜转动连接。

10.通过采用上述技术方案,所述电机一能够带动所述上涂油辊转动,以便对钢带的上表面进行涂油操作。

11.进一步的,所述电机二与所述涂油柜螺栓连接,所述电机二与所述下涂油辊电连接,所述下涂油辊与所述涂油柜转动连接。

12.通过采用上述技术方案,所述电机二能够带动所述下涂油辊转动,以便对钢带的下表面进行涂油操作。

13.进一步的,所述连接管架采用伸缩式结构,所述连接管架的固定部与所述涂油柜通过卡箍连接,所述连接管架的伸缩部分别与上下两个喷头插接。

14.通过采用上述技术方案,伸缩式的所述连接管架能够确保所述喷头在来回移动过程中的正常输油。

15.进一步的,所述匀油筒与所述涂油柜转动连接,所述匀油筒与所述上涂油辊以及所述下涂油辊均接触。

16.通过采用上述技术方案,所述匀油筒能够在所述上涂油辊以及所述下涂油辊转动的同时,将所述喷头所喷射的油液进行均匀涂分散。

17.进一步的,所述检修门底端与所述涂油柜合页连接,所述检修门顶端与所述涂油柜通过所述锁扣相连。

18.通过采用上述技术方案,所述检修门打开后,便可使得装置内部空间充分暴露于外界,便于装置内部的高效检修维护。

19.进一步的,所述支撑板与所述涂油柜焊接,所述油泵以及所述油箱均与所述支撑板螺钉连接。

20.通过采用上述技术方案,所述油泵能够为油液的输送提供动力。

21.进一步的,所述集油罩以及所述支板均与所述涂油柜焊接,所述排油管与所述集油罩焊接,所述管塞与所述排油管插接。

22.通过采用上述技术方案,所述集油罩能够实现钢带涂油过程中飞溅以及滴落油液的有效收集,便于油液的回收利用,避免污染涂油环境。

23.本发明的有益效果在于:

24.1、为了解决现有的无指纹钢带加工生产线的涂油装置在使用时多是直接将待涂抹的油液喷洒在涂油辊上,以便通过涂油辊对钢带进行涂油操作,由于油液在涂油辊上喷涂后容易发生堆积,使得油液涂油辊上分布不均匀,最终导致油液在无指纹钢带上涂抹不均,降低钢带涂油质量,同时由于装置在加工宽度小于涂油辊长度的无指纹钢带时,仍需要在整个涂油辊上完全涂抹油液,由于在涂抹过程中涂油辊上仅与钢带接触处的油液才能够

实现有效的涂抹,导致的油液的利用率较为低下的问题,本发明通过上涂油辊、下涂油辊、喷头、电推杆、连接管架、匀油筒的设计,使得装置在涂油时上涂油辊以及下涂油辊上的油液,能够在喷头的来回移动以及匀油筒的均匀分散的作用实现均匀分布,从而确保了无指纹钢带上油液涂抹的均匀性,大大提高了无指纹钢带的涂油质量,同时使得上涂油辊以及下涂油辊上油液涂抹长度与无指纹钢带宽度相一致,实现了油液的高效利用;

25.2、为了解决现有的无指纹钢带加工生产线的涂油装置主要是在装置进出口外侧,通过液压杆带动压紧轮来实现钢带的夹紧,由于压紧部件完全安装在装置外侧,占用空间较大,同时压紧部件在工作时需要人工进行操作驱动,不便于无指纹钢带在涂油前的快速固定,大大降低了无指纹钢带的涂油效率的问题,本发明通过弹簧杆、导向辊轴以及安装槽的设计,使得导向部件隐藏于设备进出口处,有效减小了导向部件的占用空间,同时导向辊轴能够在弹簧杆的作用下实现无指纹钢带的自动夹紧导向,便于无指纹钢带在涂油时的快速固定,确保了涂油的效率;

26.3、为了解决现有的无指纹钢带加工生产线的涂油装置上在涂油辊处主要采用裸露式的结构,导致无指纹不锈钢带在涂油过程中的油液容易扩散到外部环境,导致外部环境的污染,同时装置上扩散出的油液多是直接落在地面或粘附在装置上,导致油液浪费较为严重的问题,本发明通过密封式的涂油柜、集油罩以及排油管的设计,能够在涂油过程中有效避免油液向外部环境中的扩散,避免了油液对外部环境的污染,同时实现油液的集中收集,便于涂油过程中飞溅以及滴落油液的回收利用,避免油液浪费。

附图说明

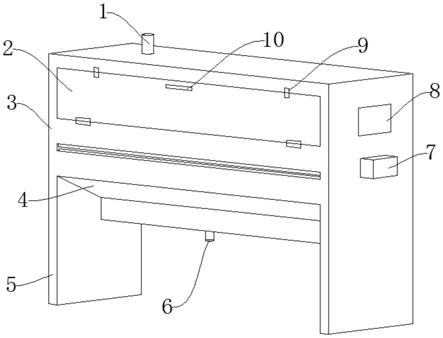

27.图1是本发明所述一种无指纹钢带加工生产线的涂油装置的主视图;

28.图2是本发明所述一种无指纹钢带加工生产线的涂油装置的主剖视图;

29.图3是本发明所述一种无指纹钢带加工生产线的涂油装置的右剖视图;

30.图4是本发明所述一种无指纹钢带加工生产线的涂油装置中a处的放大图。

31.附图标记说明如下:

32.1、加油管;2、检修门;3、涂油柜;4、集油罩;5、支板;6、排油管;7、电机一;8、操作面板;9、锁扣;10、拉槽;11、油箱;12、上涂油辊;13、电机二;14、下涂油辊;15、连接管架;16、匀油筒;17、电推杆;18、油泵;19、喷头;20、弹簧杆;21、导向辊轴;22、安装槽;23、管塞;24、支撑板;25、过孔。

具体实施方式

33.下面结合附图对本发明作进一步说明:

34.如图1-图4所示,一种无指纹钢带加工生产线的涂油装置,包括涂油柜3、电推杆17、喷头19和匀油筒16,所述涂油柜3内一侧壁上通过上下对称的方式安装有两个所述电推杆17,所述电推杆17一端安装有所述喷头19,所述喷头19之间设置有上涂油辊12,所述上涂油辊12一端安装有电机一7,所述上涂油辊12下方设置有下涂油辊14,所述下涂油辊14一端安装有电机二13,所述涂油柜3内位于所述上涂油辊12以及所述下涂油辊14两侧均对称安装有两个所述匀油筒16,所述涂油柜3内上端安装有支撑板24,所述支撑板24上端一侧安装有油箱11,所述油箱11上端一侧安装有加油管1,所述支撑板24上端另一侧安装有油泵18,

所述油泵18与所述喷头19之间连接有柔性的连接管架15,所述涂油柜3两侧壁上端均安装有检修门2,所述检修门2一侧壁中部成型有内凹结构的拉槽10,所述拉槽10两侧设置有锁扣9,所述涂油柜3上位于所述检修门2下方设置有过孔25,所述过孔25内上下两侧均安装有导向辊轴21,所述导向辊轴21两端均转动连接有弹簧杆20,所述涂油柜3上位于所述弹簧杆20处设置有安装槽22,所述涂油柜3底端中部设置有锥形的集油罩4,所述集油罩4底端中部安装有排油管6,所述排油管6底端安装有管塞23,所述涂油柜3上位于所述电机一7上方安装有操作面板8,所述操作面板8能够控制所述油泵18、所述电推杆17、所述电机一7以及所述电机二13的启闭,从而实现装置的涂油工作的有序进行,所述涂油柜3底端两侧安装有支板5。

35.本实施例中,所述电推杆17与所述涂油柜3通过螺栓连接,所述电推杆17与所述喷头19通过螺栓连接,所述电推杆17能够在装置工作过程中,根据实际使用需要实现油液在所述上涂油辊12以及所述下涂油辊14上的均匀喷涂,同时使得所述上涂油辊12以及所述下涂油辊14上的涂油宽度与钢带的宽度相一致,确保油液的高效利用。

36.本实施例中,所述电机一7与所述涂油柜3螺栓连接,所述电机一7与所述上涂油辊12电连接,所述上涂油辊12与所述涂油柜3转动连接,所述电机一7能够带动所述上涂油辊12转动,以便对钢带的上表面进行涂油操作。

37.本实施例中,所述电机二13与所述涂油柜3螺栓连接,所述电机二13与所述下涂油辊14电连接,所述下涂油辊14与所述涂油柜3转动连接,所述电机二13能够带动所述下涂油辊14转动,以便对钢带的下表面进行涂油操作。

38.本实施例中,所述连接管架15采用伸缩式结构,所述连接管架15的固定部与所述涂油柜3通过卡箍连接,所述连接管架15的伸缩部分别与上下两个喷头19插接,伸缩式的所述连接管架15能够确保所述喷头19在来回移动过程中的正常输油。

39.本实施例中,所述匀油筒16与所述涂油柜3转动连接,所述匀油筒16与所述上涂油辊12以及所述下涂油辊14均接触,所述匀油筒16能够在所述上涂油辊12以及所述下涂油辊14转动的同时,将所述喷头19所喷射的油液进行均匀涂分散。

40.本实施例中,所述检修门2底端与所述涂油柜3合页连接,所述检修门2顶端与所述涂油柜3通过所述锁扣9相连,所述检修门2打开后,便可使得装置内部空间充分暴露于外界,便于装置内部的高效检修维护。

41.本实施例中,所述支撑板24与所述涂油柜3焊接,所述油泵18以及所述油箱11均与所述支撑板24螺钉连接,所述油泵18能够为油液的输送提供动力。

42.本实施例中,所述集油罩4以及所述支板5均与所述涂油柜3焊接,所述排油管6与所述集油罩4焊接,所述管塞23与所述排油管6插接,所述集油罩4能够实现钢带涂油过程中飞溅以及滴落油液的有效收集,便于油液的回收利用,避免污染涂油环境。

43.一种无指纹钢带加工生产线的涂油装置的涂油方法:涂油时首先将装置放置在无指纹钢带加工生产线上相应的位置,并使得待涂油的钢带由所述过孔25穿过所述涂油柜3,然后将装置与外部电源接通,并通过所述操作面板8使所述电机一7、所述电机二13以及所述油泵18工作,所述电机一7工作后能够带动所述上涂油辊12转动,所述电机二13工作后能够带动所述下涂油辊14转动,所述油泵18工作后能够通过所述连接管架15将所述油箱11内的油液,通过所述喷头19均匀喷涂在所述上涂油辊12以及所述下涂油辊14上,以便在所述

匀油筒16的作用下使得喷洒后的油液被均匀布设在所述上涂油辊12以及所述下涂油辊14上,待油液均匀布设后,便可在所述上涂油辊12以及所述下涂油辊14的转动过程中,实现对无指纹钢带上下表面的涂油操作,其中在涂油过程中所述电推杆17能够带动所述喷头19来回移动,从而使得喷涂在所述上涂油辊12以及所述下涂油辊14上的油液更加的均匀,提高了油液最终在钢带上的涂抹质量,在涂油过程中飞溅出的油液会在所述集油罩4内累积,以便实现油液的回收利用,当装置使用一段时间后,只需将所述检修门2打开,便可对装置内部进行便捷的清理维护,便于装置的高效检修。

44.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。