一种用于vocs催化氧化的整体式催化剂制备方法

技术领域

1.本发明属于催化剂制备领域,尤其涉及一种vocs催化氧化整体式催化剂的制备方法。

背景技术:

2.现代工业的迅速发展导致所排放的大气污染物种类和数量逐年增加,其中挥发性有机物(vocs)问题越来越引起关注,加强对其的控制愈发重要。催化燃烧技术是有效治理vocs的实用技术,其原理是指在一定的反应温度下,在催化剂的作用下将有害vocs转化为无毒无害物质的过程,其主要优势在于较低的操作温度和较高的反应活性,生成co2和h2o,避免了二次污染。

3.催化燃烧技术的核心在于制备廉价高效的催化剂。对于vocs的催化降解,主流的催化剂多以pd、pt等贵金属为活性组分。为了减少贵金属的用量,有效降低催化剂制备成本,开发了贵金属

‑

过渡金属、贵金属

‑

稀土元素等多元粉体催化剂,而在实际工程应用中,粉体式催化剂往往存在催化床层压降较大、催化剂用量大和床层易堵塞等问题。因而,开发整体涂覆式催化剂在实际应用中可有效解决上述问题,并有效减少贵金属用量,因而具有很好的经济效益、环境效益和社会效益。

4.在整体式催化剂制备工艺中,浸渍涂覆法是将催化剂或涂层成品与载体相接触,将载体浸渍在按需配置的浆料中,依靠载体的吸附性能,将需要的组分负载到载体表面的工艺过程,具有工艺简单、易于操作的优点。该技术的一般步骤包括:(1)粉体催化剂的制备;(2)催化剂浆料的制备;(3)将载体浸渍于浆料中进行负载;(4)对负载后的整体式催化剂进行干燥、焙烧。然而,通过一般浸渍法获得的整体式催化剂,其催化剂涂层的上载率低、均匀性差、厚度小和牢固度差,从而导致其催化活性差。在以往的涂覆式催化剂制备过程中,常使用单一的粘结剂来提升涂层的牢固度,使用单一无机粘结剂(硅溶胶、铝溶胶、拟薄水铝石等)制备的催化剂涂层上载率高,但存在开裂严重的问题;而使用单一有机粘结剂(peg、cmc等)制备的催化剂涂层上载率较低,但涂层不会出现开裂问题。本发明将有机粘结剂和无机粘结剂按一定比例进行复配,充分发挥两种粘结剂各自的优势,即使用无机粘结剂得到高的上载率,同时硅溶胶在焙烧过程中,会逐渐失去水分而耐水耐热的凝胶,具有很强的粘性且不会变质,以硅氧烷键(

‑

si

‑

o

‑

si

‑

)附着在载体表面,由此形成的硅氧烷键的键能比较高(373.9j/mol),从而打断硅氧烷键所需的能量也更高,因此形成的结合力较强,此外,由于sio2与堇青石载体都具有较低的介电常数和较强的亲水性能,从而使得活性组分可以紧密的粘附在载体表面上,能够有效的提升整体式催化剂的涂层牢固度。使用有机粘结剂主要是由于分子链上存在大量的羟基,能够加强浆料中颗粒间的作用力,从而让颗粒之间的粘附力增强。经过焙烧后,浆料颗粒能够有效的粘合在一起,减少了裂纹的产生制备的涂层不开裂,将二者混合成复合粘结剂后,通过球磨方式使复合粘结剂和催化剂浆料充分混合,并降低催化剂浆料的粒径,由此浆料制备出高上载率、涂层不开裂的整体式催化剂。

5.同时,本发明中,在浆料制备方法上引入了超声球磨法。在涂覆式整体式催化剂制备的过程中,浆料中催化剂颗粒的粒径与上载率存在反比关系,降低浆料中颗粒的粒径,能够有效提升上载率,而球磨法通过高速转动,并通过超声工艺,使得磨球、罐体和浆料颗粒之间发生高强剪切力,在调节好球磨转速和时间两个参数后,能使得剪切力最大,从而制备的浆料中颗粒的粒径达到纳米级别,更有利于催化剂浆料的上载。

6.因此,本发明开发出了一种性能良好的浆料配比及涂覆方式,以提高整体式催化剂涂层的均匀度,降低因薄厚不均造成的脱落率,同时,解决了整体式催化剂涂层开裂的问题。

技术实现要素:

7.本发明主要目的是提供催化剂浆料中各类添加剂的复合配比方式和一种真空涂覆装置及方法,实现对于不同材质、不同形状及尺寸载体的全真空涂覆,以达到提高催化剂涂层上载率、均匀度,增强涂层牢固度的目的。

8.为实现上述目的,本发明采用技术方案如下:

9.一种用于vocs催化氧化的整体式催化剂制备方法,其特征在于,包括以下步骤:

10.(1)采用酸处理工艺对堇青石、蜂窝陶瓷等整体式催化剂基体进行预处理;

11.(2)制备催化剂浆料,催化剂浆料包括粉体催化剂、复配粘结剂、分散剂、去离子水;主要包括粉体催化剂固体含量、复配粘结剂、分散剂之间的配比关系调节以及浆料中催化剂颗粒粒径的调节;

12.(3)整体式催化剂的涂覆制备,将浆料置于真空涂覆装置内,将预处理后的基体直接浸渍在涂覆容器的浆料中,关闭真空涂覆室,开启真空泵,对真空涂覆室进行抽真空,当真空表指针到达

‑

0.05至

‑

0.1mpa时,开始计时,持续抽真空10

‑

20min,完成真空涂覆过程,缓慢打开放空阀门,待真空表复原时,打开真空涂覆室,将涂覆后的整体式催化剂基体取出,吹净孔道内的残留浆料后,先常温下自然风干6h,然后在烘箱内110℃烘干2h,最后在550℃下焙烧,焙烧的升温速率为4℃/min,焙烧升至550℃后保持3h,然后冷却至60℃时,取出,由此制成涂层均匀,牢固度高的整体式催化剂。

13.步骤(1)中基体预处理条件为:使用hcl、hno3、h2so4、柠檬酸、草酸中的一种作为预处理酸,酸溶液质量百分比浓度为10

‑

30%,在50

‑

80℃条件下,对基体进行加热预处理,处理时间为1.5

‑

3h,预处理结束后,将基体用去离子水洗涤至中性,110℃烘干3h。

14.步骤(2)中所用粉体催化剂主要为以tio2、al2o3等为载体的用于vocs催化降解的以贵金属、过渡金属和稀土金属中的一种或几种如pd、pt、ru、ce、mn等物质为活性组分的粉体催化剂,活性组分以一定比例通过浸渍的方法负载到载体上从而制备而成粉体催化剂,添加粉体催化剂的固体含量为10

‑

18wt%。

15.所用粘结剂为硅溶胶(酸性、中性或碱性)与cmc(peg)按质量比为2

‑

10:1进行混合制备的复配粘结剂;优选其中硅溶胶占浆料的质量分数为15

‑

30%,cmc、peg占浆料的质量分数为5

‑

15%。

16.所用分散剂为聚丙烯酸(paa)、聚乙烯吡咯烷酮(pvp)中的一种,添加质量为粉体催化剂质量的1

‑

5%。

17.浆料的制备方式为:将粉体催化剂与复配粘结剂、去离子水按添加比例混合超声

搅拌,将上述混合后的材料置于球磨罐中球磨,使得浆料中的颗粒平均粒径约为0.8μm;待球磨后的浆料温度冷却至室温后,加入分散剂,进行分散操作后,浆料制备完成,浆料黏度在60

‑

130mpa

·

s。

18.通过球磨的方式调节浆料颗粒的粒径,球料比为10

‑

5:1,超声球磨时间为90

‑

150min,球磨转速为400

‑

800rpm;

19.分散操作的方式为超声搅拌分散,分散时间为20

‑

60min。

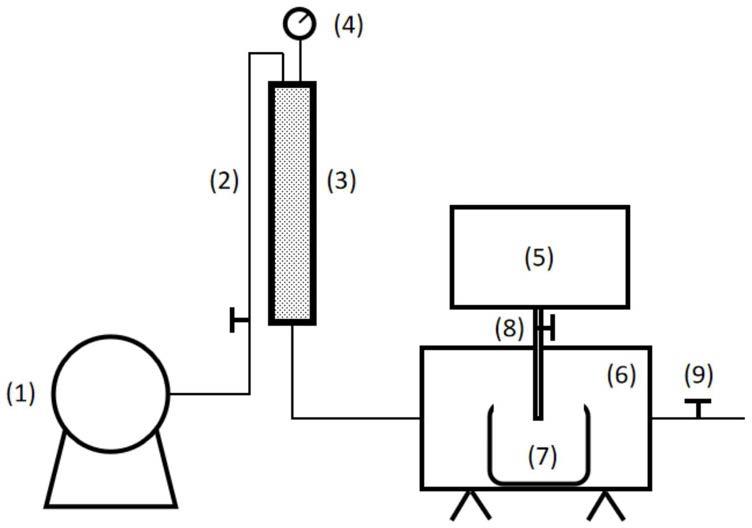

20.步骤(3)采用vocs催化氧化整体式催化剂真空涂覆装置,此装置包括真空泵(1)、导气管(2)、干燥管(3)、真空表(4)、储料罐(5)、真空涂覆室(6)、涂覆容器(7)、导流管(8)、放空阀门(9);将真空泵(1)通过导气管(2)与干燥管(3)相连,干燥管(3)上设有真空表(4),同时干燥管(3)与真空涂覆室(6)连接,干燥管(3)用于保护真空泵(1)和真空表(4),储料罐(5)位于真空涂覆室(6)的上方与真空涂覆室(6),涂覆容器(7)位于真空涂覆室(6)内,储料罐(5)的下端通过导流管(8)与真空涂覆室(6)连接,进一步导流管(8)的下端伸入到真空涂覆室(6)内涂覆容器(7)正上方开口处,导流管(8)上设有阀门用于调节浆料的流速;储料罐(5)中用于盛放催化剂浆料;真空涂覆室(6)设有放空阀门(9)。涂覆时,关闭真空涂覆室;真空涂覆过程中,在浆料表面能看到气泡持续溢出,待气泡完全溢出后,继续抽真空保持一段时间即可,若因整体式催化剂基体性质,使得气泡完全溢出时用时较长,为了获得较优的催化剂涂层,可适当延长真空涂覆时间。

21.整体式催化剂上载率和脱落率测试方法与计算方法如下:

22.整体式催化剂上载率是指涂覆前后,样品的增重即催化剂浆料上载量与样品初始质量的比值,计算公式如下:

[0023][0024]

其中:η

上

为整体式催化剂上载率,%;m1为涂覆样品焙烧后质量,g;m

p

为预处理后样品质量,g。

[0025]

超声前后质量的差值与上载量的比值记为脱落率,计算公式如下:

[0026][0027]

其中:超声条件为40khz下超声处理30min,η

脱

为整体式催化剂脱落率,%;m2为超声处理后质量,g;m1为涂覆样品焙烧后质量,g;m

p

为预处理后样品质量,g。

附图说明

[0028]

图1是真空浸渍涂覆装置示意图;

[0029]

图中:(1)真空泵、(2)导气管、(3)干燥管、(4)真空表、(5)储料罐、(6)真空涂覆室、(7)涂覆容器、(8)导流管、(9)放空阀门。

[0030]

图2为通过20%hcl在70℃下对堇青石进行处理后的sem图;

[0031]

图3为通过真空涂覆制备的整体式催化剂的涂层sem图;

[0032]

图4为实例1制备的整体式催化剂对甲苯的催化性能。

[0033]

图5为实例3制备的整体式催化剂对氯苯的催化性能。

具体实施方式

[0034]

下面结合具体实例对本发明做进一步的说明,但并不是限制本发明的使用范围。

[0035]

采用上述装置实现催化剂浆液高效、均匀涂覆的方法,包括以下步骤:

[0036]

(1)打开真空泵,通过真空表监测真空涂覆室内真空状况,适用于真空涂覆操作的真空表示数在

‑

0.05至

‑

0.1mpa之间;

[0037]

(2)关闭导流管阀门(8)将制备好的涂覆浆料存储在储料罐(5)中,同时将成型用载体放置于涂覆容器(7)中,打开导流管阀门(8),待储料罐(5)中的浆料流入涂覆容器(7),并完全浸渍载体时,关闭导流管阀门(8),最后关闭真空涂覆室(6);

[0038]

(3)待涂覆容器(7)中浆料完全润湿载体后(约5min),开启真空泵(1),抽真空至真空表(4)示数为

‑

0.05至

‑

0.1mpa,持续抽真空10

‑

20min;

[0039]

(4)抽真空结束后,缓慢打开放空阀门(9),待真空表(4)示数为0mpa时,打开真空涂覆室(6),从涂覆容器(7)取出涂覆后的整体式催化剂,吹净孔道内残留的浆料后,进行烘干、焙烧,制得由真空涂覆法制备的整体式催化剂。

[0040]

实例1

[0041]

(1)使用20%hcl在70℃下对堇青石处理3h后,制备出预处理后的基体,作为涂覆式整体式催化剂的载体,具体步骤为:先配置出20%hcl的溶液,将烧杯置于水浴锅中,设置温度为70℃,并对烧杯密封,待溶液温度升至70℃时,将堇青石浸渍在溶液中,再次将烧杯密封,处理3h后,将堇青石取出,洗净,烘干备用。

[0042]

(2)使用的复配粘结剂为5%peg200 25%碱性硅溶胶,粉体催化剂为0.2pd

‑

0.3ce/tio2,固含量为10%,加入60%(v/v)的去离子水,球磨转速为500rpm,浆料比为5:1,球磨后,制得浆料的粒径为0.81μm,黏度85.3mpa

·

s。

[0043]

(3)采用超声搅拌对浆料进行分散处理,分散剂为4%的paa,分散时间为30min,分散处理后,将浆料置于真空涂覆装置内,将预处理后的基体直接浸渍在浆料中,关闭真空涂覆室,开启真空泵,对真空涂覆室进行抽真空,当真空表指针到达

‑

0.1mpa时,开始计时,持续抽真空10min,完成真空涂覆过程,缓慢打开放空阀门,待真空表复原时,打开真空涂覆室,将涂覆后的整体式催化剂基体取出,吹净孔道内的残留浆料后,先常温下自然风干6h,然后在烘箱内110℃烘干2h,最后在550℃下焙烧,升温速率为4℃/min,升至550℃后保持3h,冷却至60℃时,取出,由此制成0.2pd

‑

0.3ce/tio2‑

堇青石整体式催化剂。其中,催化剂浆料的上载率为8.47%,涂层脱落率为0.66%,比表面积达到26.1m2/g。制备的整体式催化剂其催化降解甲苯(甲苯浓度为3000mg/m3,空速为10000h

‑1)的t

10

为165℃,t

90

为195℃。

[0044]

实例2

[0045]

(1)使用10%hcl在70℃下对堇青石处理3h后,制备出预处理后的基体,作为涂覆式整体式催化剂的载体,具体步骤与实施例1的一致。

[0046]

(2)使用的复配粘结剂为10%peg200 20%碱性硅溶胶,粉体催化剂为0.2pd

‑

0.3ce/tio2,固含量为12%,加入58%(v/v)的去离子水,球磨转速为500rpm,浆料比为5:1,球磨后,制得浆料的粒径为0.91μm,黏度105.3mpa

·

s。

[0047]

(3)采用超声搅拌对浆料进行分散处理,分散剂为3%的paa,分散时间为30min,分散处理后,将浆料置于真空涂覆装置内,将预处理后的基体直接浸渍在浆料中,关闭真空涂覆室,开启真空泵,对真空涂覆室进行抽真空,当真空表指针到达

‑

0.1mpa时,开始计时,持

续抽真空13min,完成真空涂覆过程,缓慢打开放空阀门,待真空表复原时,打开真空涂覆室,将涂覆后的整体式催化剂基体取出,吹净孔道内的残留浆料后,先常温下自然风干6h,然后在烘箱内110℃烘干2h,最后在550℃下焙烧,升温速率为4℃/min,升至550℃后保持3h,冷却至60℃时,取出,由此制成0.2pd

‑

0.3ce/tio2‑

堇青石整体式催化剂。涂覆后,催化剂浆料的上载率为9.44%,涂层脱落率为0.36%,比表面积达到25.1m2/g。制备的整体式催化剂其催化降解甲苯(甲苯浓度为3000mg/m3,空速为10000h

‑1)的t

10

为175℃,t

90

为215℃。

[0048]

实例3

[0049]

(1)使用20%hno3在70℃下对堇青石处理3h后,制备出预处理后的基体,作为涂覆式整体式催化剂的载体,具体步骤与实施例1的一致。

[0050]

(2)使用的复配粘结剂为10%peg200 25%碱性硅溶胶,粉体催化剂为0.4ru

‑

1.0ce/tio2,固含量为16%,加入49%(v/v)的去离子水,球磨转速为600rpm,浆料比为5:1,球磨后,制得浆料的粒径为0.81μm,黏度117.4mpa

·

s。

[0051]

(3)采用超声搅拌对浆料进行分散处理,分散剂为4%的paa,分散时间为30min,分散处理后,将浆料置于真空涂覆装置内,将预处理后的基体直接浸渍在浆料中,关闭真空涂覆室,开启真空泵,对真空涂覆室进行抽真空,当真空表指针到达

‑

0.1mpa时,开始计时,持续抽真空17min,完成真空涂覆过程,缓慢打开放空阀门,待真空表复原时,打开真空涂覆室,将涂覆后的整体式催化剂基体取出,吹净孔道内的残留浆料后,先常温下自然风干6h,然后在烘箱内110℃烘干2h,最后在550℃下焙烧,升温速率为4℃/min,升至550℃后保持3h,冷却至60℃时,取出,由此制成0.4ru

‑

1.0ce/tio2‑

堇青石整体式催化剂。涂覆后,催化剂浆料的上载率为10.13%,涂层脱落率为0.25%,比表面积达到27.3m2/g。制备的整体式催化剂其催化降解氯苯(氯苯浓度为3000mg/m3,空速为10000h

‑1)的t

10

为195℃,t

90

为255℃。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。