1.本发明涉及钢管除锈技术领域,具体涉及一种工程建设用钢管除锈刷漆装置。

背景技术:

2.建筑工程施工过程中常常需要用到钢管,钢管处于露天环境下,表面容易生锈,为了防止钢管生锈影响使用寿命,通常会在钢管的外表面涂抹防护油漆;而钢管在长时间的使用过程中局部的油漆会脱落使钢管与空气接触,导致钢管局部出现生锈的情况,影响施工质量。因此需要对钢管的表面进行除锈处理,市面上大部分除锈机器不能有效去除钢管凹陷处的铁锈,对于钢管上的顽固锈迹也难以彻底清除。

3.因此,有必要提供了一种工程建设用钢管除锈刷漆装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.为实现上述目的,本发明提供如下技术方案:一种工程建设用钢管除锈刷漆装置,包括依次设置在底座上的一级除锈箱、二级除锈箱和刷漆箱;

5.所述一级除锈箱中转动设置有输送辊,所述输送辊上放置有待处理的钢管,所述一级除锈箱中还设置有打磨除锈组件,用于初步去除钢管上的铁锈;

6.所述二级除锈箱至少包括凹凸锈迹清理组件,用于清除钢管凹陷和凸起处的锈迹;

7.所述刷漆箱顶部内壁固定有至少一组刷漆器,能够对钢管进行刷漆动作。

8.进一步,作为优选,所述凹凸锈迹清理组件包括承载平台、第一伸缩杆、第二伸缩杆、以及升降组件;

9.所述承载平台上表面一侧固定有所述第一伸缩杆,所述第一伸缩杆外部套设有第一压缩弹簧,所述第一压缩弹簧一端与第一伸缩杆的伸缩部相连,另一端与第一伸缩杆的固定端相连,所述承载平台中部固定有支杆,所述承载平台关于所述支杆对称设置有所述升降组件,所述升降组件顶部固定有所述第二伸缩杆,所述第二伸缩杆底端套设有第二压缩弹簧,所述第一压缩弹簧一端与第二伸缩杆的伸缩部相连,其另一端与第二伸缩杆的固定端相连,所述第一伸缩杆以及所述第二伸缩杆的中部分别设置有通槽。

10.进一步,作为优选,所述第一伸缩杆与所述第二伸缩杆分别套设于凹形方块的外部两侧,所述凹形方块底部设置有滑槽,所述滑槽上表面固定有滑块,所述滑块顶部固定有楔块,所述楔块的楔角为45度。

11.进一步,作为优选,所述第一伸缩杆顶部固定有凸起打磨头,所述第二伸缩杆顶部固定有缓冲组件,所述缓冲组件顶部固定有凹陷打磨头,第一压缩弹簧保持楔块与第一伸缩杆之间的接触。

12.进一步,作为优选,所述缓冲组件包括缓冲筒、抵块、第一推杆以及弧形板;

13.所述缓冲筒顶部设置有所述抵块,所述抵块底部固定有所述第一推杆,所述第一

推杆底部滑动连接有压缩室,所述压缩室内设至少一组弹簧,所述压缩室底部固定有第二推杆,所述第二推杆另一端固定有所述弧形板。

14.进一步,作为优选,所述升降组件包括滑杆、直筒以及凸轮;

15.所述滑杆滑动穿出所述直筒,所述直筒下部一侧镂空,所述滑杆底部套设有复位弹簧,所述直筒底部转动连接有凸轮。

16.进一步,作为优选,所述打磨除锈组件至少包括磨盘以及第一电机,所述磨盘设置有至少一组通孔,所述磨盘由第一电机所驱动,所述第一电机固定在所述一级除锈箱的内壁上。

17.进一步,作为优选,所述第一电机的输出轴同轴设置有风扇,所述风扇底部固定有沙砾储存仓,所述沙砾储存仓两侧固定有沙砾管道,所述沙砾管道的输出端与所述通孔的输入端相连,所述通孔底部固定有至少一组毛刷。

18.进一步,作为优选,所述刷漆箱顶部内壁固定有至少一组滴漆器,且,所述滴漆器位于所述刷漆器的前方。

19.进一步,作为优选,所述输送辊由第二电机所驱动,位于一级除锈箱的中部设置有滚轮,所述滚轮与钢管表面保持接触,所述滚轮由第三电机所驱动,所述二级除锈箱的内壁上嵌入设置有识别器,所述识别器识别到凹陷或凸起时,则减小输送辊送进间距并增加滚轮的转动圈数。

20.与现有技术相比,本发明的有益效果是:

21.优点一:本发明中设置的识别器识别出钢管凸起处,减小输送辊送进间距并增加滚轮的转动圈数,钢管表面的顽固锈迹接触到凸起打磨头,压缩第一压缩弹簧,使楔块右移,降低第一伸缩杆的高度,使凸起打磨头始终保持与锈迹接触,打磨直至顽固锈迹去除,提高钢管除锈的精准度。

22.优点二:本发明中设置的识别器识别出钢管凹陷处,减小输送辊送进间距并增加滚轮的转动圈数,驱动升降组件上升,第二伸缩杆上移,楔块向右移动,拉伸第二压缩弹簧,上移凹陷打磨头打磨钢管凹陷锈迹,有利于打磨钢管凹陷处锈迹。

23.优点三:本发明中设置的凹陷打磨头接触到平整钢管时,抵块向下运动,第一推杆推动压缩室向下滑动,此时压缩室内的弹簧被压缩,驱动第二推杆下移,进而弧形板驱动第二伸缩杆下移,钢管顺利通过,有利于保护钢管不被凹陷打磨头损坏。

24.优点四:本发明中设置的通孔内置沙砾,打磨时沙砾增大了摩擦,提高了打磨效率,初步打磨完成后,风扇吹走钢管表面的沙砾,保持钢管表面洁净以及保护后续机械设备不被损坏。

附图说明

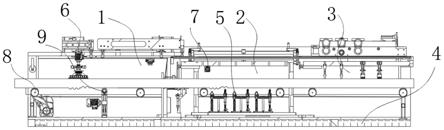

25.图1为本发明的结构示意图;

26.图2为本发明的凹凸锈迹清理组件结构示意图;

27.图3为本发明的缓冲组件结构示意图;

28.图4为本发明的升降组件结构示意图;

29.图5为本发明的磨盘结构示意图;

30.图6为本发明的刷漆器结构示意图。

31.图中:1、一级除锈箱;2、二级除锈箱;3、刷漆箱;4、底座;5、凹凸锈迹清理组件;6、打磨除锈组件;7、识别器;8、输送辊;9、滚轮;11、电机;12、风扇;13、沙砾储存仓;14、沙砾管道;15、磨盘;16、通孔;17、毛刷;31、滴漆器;32、刷漆器;51、承载平台;52、第一压缩弹簧;53、通槽;54、第一伸缩杆;55、凸起打磨头;56、楔块;57、凹陷打磨头;58、凹形方块;59、第二伸缩杆;510、第二压缩弹簧;511、支杆;512、升降组件;513、缓冲组件;514、滑块;515、滑槽;5121、滑杆;5122、直筒;5123、复位弹簧;5124、凸轮;5131、抵块;5132、第一推杆;5133、缓冲筒;5134、压缩室;5135、第二推杆;5136、弧形板。

具体实施方式

32.本发明实施例中,如图1,一种工程建设用钢管除锈刷漆装置,其包括一种工程建设用钢管除锈刷漆装置,包括依次设置在底座4上的一级除锈箱1、二级除锈箱2和刷漆箱3;

33.所述一级除锈箱1中转动设置有输送辊8,所述输送辊8上放置有待处理的钢管,所述一级除锈箱1中还设置有打磨除锈组件6,用于初步去除钢管上的铁锈;

34.所述二级除锈箱2至少包括凹凸锈迹清理组件5,用于清除钢管凹陷和凸起处的锈迹;

35.所述刷漆箱3顶部内壁固定有至少一组刷漆器32,能够对钢管进行刷漆动作。

36.本实施例中,如图2,所述凹凸锈迹清理组件5包括包括承载平台51、第一伸缩杆54、第二伸缩杆59、以及升降组件512;

37.所述承载平台51上表面一侧固定有所述第一伸缩杆54,所述第一伸缩杆54外部套设有第一压缩弹簧52,所述第一压缩弹簧52一端与第一伸缩杆54的伸缩部相连,其另一端与第一伸缩杆54的固定端相连,所述承载平台51中部固定有支杆511,所述承载平台51关于所述支杆511对称设置有所述升降组件512,所述升降组件512顶部固定有所述第二伸缩杆59,所述第二伸缩杆59底端套设有第二压缩弹簧510,所述第一压缩弹簧510一端与第二伸缩杆59的伸缩部相连,其另一端与第二伸缩杆59的固定端相连,所述第一伸缩杆54以及第二伸缩杆59的中部分别设置有通槽53。

38.作为较佳的实施例,如图2,所述第一伸缩杆54与所述第二伸缩杆59分别套设于凹形方块58的外部两侧,所述凹形方块58底部设置有滑槽515,所述滑槽515上表面固定有滑块514,所述滑块514顶部固定有楔块56,所述楔块56的楔角为45度,所述第一伸缩杆54与第二伸缩杆59以相同的速度向相反的方向移动,以便保持凸起打磨头55和凹陷打磨头57的分别做工。

39.作为较佳的实施例,如图2,所述第一伸缩杆54顶部固定有凸起打磨头55,所述第二伸缩杆59顶部固定有缓冲组件513,所述缓冲组件513顶部固定有凹陷打磨头57,第一压缩弹簧52保持楔块56与第一伸缩杆53之间的接触,识别器7识别出钢管凸起处,减小输送辊8送进间距并增加滚轮9的转动圈数,钢管表面的顽固锈迹接触到凸起打磨头55,压缩第一压缩弹簧52,使楔块56右移,降低第一伸缩杆54的高度,使凸起打磨头55始终保持与锈迹接触,打磨直至顽固锈迹去除,提高钢管除锈的精准度;识别器7识别出钢管凹陷处,减小输送辊8送进间距并增加滚轮9的转动圈数,升降组件512上升时,第二伸缩杆59上移,楔块56向右移动,拉伸第二压缩弹簧510,上移凹陷打磨头57处理钢管凹陷锈迹。

40.在正常状态下,凸起打磨头55和凹陷打磨头57均不会接触到钢管,

41.当钢管表面具有较为坚硬的凸起锈迹时,凸起打磨头55能够与其相接触,此时第一伸缩杆54被压缩,在钢管转动过程中凸起打磨头55能够逐步除去凸起锈迹,此时第一压缩弹簧52能够为第一伸缩杆54的复位提供动力,但是第一压缩弹簧52所提供的复位动力较为有限,因此本实施例中还设置有楔块56,

42.在凸起打磨头55与凸起锈迹相接触时,第一伸缩杆54在压缩过程中,能够驱动楔块56向右移动,从而驱动凹陷打磨头57向上移动,凹陷打磨头57在楔块56、第二压缩弹簧510以及缓冲组件513的共同作用下抵靠在钢管表面,并通过缓冲组件513和第二压缩弹簧510为楔块56的复位提供动力,进而使得第一压缩弹簧52和楔块56能够共同为第一伸缩杆54的复位提供动力,进一步讲,由于凹陷打磨头57是抵靠在钢管的表面,这种动力实质是由钢管所提供,较为稳定可靠,

43.并且,凹陷打磨头57还能够处理钢管的凹陷处锈迹,此时只需通过升降组件512改变第二伸缩杆59的整体高度,使得凹陷打磨头57接触到凹陷锈迹即可。

44.作为较佳的实施例,如图3,所述缓冲组件513包括缓冲筒5133、抵块5131、第一推杆5132以及弧形板5136;

45.所述缓冲筒5133顶部设置有所述抵块5131,所述抵块5131底部固定有所述第一推杆5132,所述第一推杆5132底部滑动连接有压缩室5134,所述压缩室5134在滑轨上移动,所述压缩室5134内设至少一组弹簧,所述压缩室5134底部固定有第二推杆5135,所述第二推杆5135另一端固定有所述弧形板5136,所述弧形板5136另一端与第二伸缩杆59相连;

46.当平整钢管接触到凹陷打磨头57时,抵块5134向下运动,第一推杆5132推动压缩室5134向下滑动,此时压缩室5134内的弹簧被压缩,驱动第二推杆下移,进而弧形板驱动第二伸缩杆59下移,钢管顺利通过,有利于保护钢管不被凹陷打磨头57损坏。

47.作为较佳的实施例,如图4,所述升降组件512包括滑杆5121、直筒5122以及凸轮5124;

48.所述滑杆5121滑动穿出所述直筒5122,所述直筒5122下部一侧镂空,所述滑杆5121底部套设有复位弹簧5123,所述直筒5122底部转动连接有凸轮5124

49.本实施例中,如图5,所述打磨除锈组件6至少包括磨盘15以及第一电机11,所述磨盘15设置有至少一组通孔16,所述磨盘15由第一电机11所驱动,所述第一电机11固定在所述一级除锈箱1的内壁上,所述通孔13内置沙砾,打磨时沙砾增大了摩擦,提高了打磨效率。

50.作为较佳的实施例,如图5,所述第一电机11的输出轴同轴设置有风扇12,风扇12可吹走钢管表面的沙砾,保持钢管表面的洁净和保护后续的机械设备,所述风扇12底部固定有沙砾储存仓13,所述沙砾储存仓13两侧固定有沙砾管道14,所述沙砾管道14的输出端与所述通孔16的输入端相连,所述通孔16底部固定有至少一组毛刷17。

51.本实施例中,如图6,所述刷漆箱3顶部内壁固定有至少一组滴漆器31,且,所述滴漆器31位于所述刷漆器32的前方。

52.本实施例中,如图1,所述输送辊8由第二电机所驱动,位于一级除锈箱1的中部设置有滚轮9,所述滚轮9与钢管表面保持接触,所述滚轮9由第三电机所驱动,所述二级除锈箱2的内壁上嵌入设置有识别器7,滚轮9与输送辊8的同时工作,输送辊为间歇式送进,每次送进后,由滚轮9驱动钢管转动至少5圈,并且可以根据实际锈蚀情况增加圈数,所述二级除锈箱2的内壁上嵌入设置有识别器7,识别器7可以选择工业相机,当识别器7识别到钢管凹

陷或凸起处时,则减小送进间距并增加转动圈数。为了防止在此情况下,仍存在缺陷处跳过凸起打磨头55或凹陷打磨头57,可以在二级除锈箱2中设置多个凹凸锈迹清理组件5,从而减小这一情况发生的可能性。

53.工作原理:

54.s1.开启电源,输送辊和滚轮开始工作,钢管进入一级除锈箱,磨盘对钢管上的锈迹进行打磨,打磨时通孔内的沙砾输送至毛刷处,沙砾存储仓给通孔持续供沙,增大摩擦,提高钢管除锈效率;

55.s2.钢管输送至第二除锈箱,当识别器识别到钢管锈迹凸起或凹陷时,则减小送进间距并增加转动圈数,此时利用凹凸锈迹清理组件进行相应的除锈;

56.s3.钢管输送至刷漆箱,滴漆器释放油漆,其后的刷漆器刷匀钢管上的油漆。

57.上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。