一种pcb板自动化装配及检测的流水线

技术领域

1.本实用新型涉及电子设备制造技术领域,尤其涉及一种pcb板自动化装配及检测的流水线。

背景技术:

2.流水线,又称装配线,工业上的一种生产方式,指每一个生产单位只专注处理某一个片段的工作,以提高工作效率及产量。

3.按照流水线的输送方式大体可以分为:皮带流水装配线、板链线、倍速链、插件线、网带线、悬挂线及滚筒流水线这七类流水线。一般包括牵引件、承载构件、驱动装置、涨紧装置、改向装置和支承件等组成。

4.流水线可扩展性高,可按需求设计输送量,输送速度,装配工位,辅助部件包括快速接头、风扇、电灯、插座、工艺看板、置物台、24v电源、风批等。流水线是人和机器的有效组合,最充分体现设备的灵活性,它将输送系统、随行夹具和在线专机、检测设备有机的组合,以满足多品种产品的输送要求。输送线的传输方式有同步传输的(强制式),也可以是非同步传输(柔性式),根据配置的选择,可以实现装配和输送的要求。输送线在企业的批量生产中不可或缺。

5.现有的pcb流水线无法将装配和检测结合为一体,只有单一的装配线或检测检测线,同时,现有的流水线均通过机械手将pcb零件抓取上料,但是却需要人工将零件运输到机械手抓取位置,进一步降低了流水线工作效率。

6.例如,中国专利cn201721640099.7公开了一种pcb板极性检查性能测试自动流水线。通过流水线对pcb进行性能测试,但是没有装配功能,使得pcb的生产效率较低。

技术实现要素:

7.本实用新型主要解决现有的技术中pcb板的生产效率较低的问题;提供一种pcb板自动化装配及检测的流水线,提高pcb板的生产效率。

8.本实用新型的上述技术问题主要是通过下述技术方案得以解决的:一种pcb板自动化装配及检测的流水线,包括上料部、装配部和检测部,所述上料部包括底壳上料装置、pcb板上料装置、料箱、装配机械手和定位模块,所述料箱设置有多层固定板,每层固定板上设置有底壳或pcb板,所述底壳上料装置用于将底壳运输到装配机械手的底壳抓取位置,所述pcb板上料装置用于将pcb板运输到装配机械手的pcb板抓取位置,所述装配机械手从底壳抓取位置抓取底壳以及从pcb板抓取位置抓取pcb板并进行pcb板与底壳装配,所述定位模块安装在装配机械手上,用于检测pcb板与底壳是否装配到位,所述装配部将pcb板、底壳和表盖进行装配形成电表产品并进行校表,所述检测部将装配好的电表产品进行耐压检测、功能检测、液晶检测以及铅封处理。将上料部、装配部和检测部集成到一条流水线上,实现pcb板自动加工生产,提高pcb板的生产效率。

9.作为优选,所述的底壳上料装置包括:

10.第一上板机,用于将第一传送带上的空料箱下移;

11.第二上板机,用于将第二传送带上的装载底壳的料箱上移;

12.第一传送带,从第二上板机传递空料箱到第一上板机,位于第一上板机和第二上板机之间;第二传送带,从第一上板机传递装载底壳的料箱到第二上板机,位于第一传送带的下方。采用第一上板机和第二上板机构成循环,使得底壳能快速的到达机械手的抓取位置,提高底壳和pcb的装配效率。

13.作为优选,所述的装配部包括:

14.底壳固定工位,用于将pcb板固定在底壳内;

15.贴标工位,用于给底壳贴上条码;

16.焊接工位,将固定好的配件进行零件焊接;

17.表盖固定工位,用于将表盖固定在配件上,形成电表产品;

18.校表工位,对于电表产品进行校表。装配部对pcb板、底壳和表盖进行固定安装装配,使得pcb板、底壳和表盖形成一个完整的电表产品。

19.作为优选,所述的检测部包括:

20.耐压检测工位,用于对电表产品进行耐压测试;

21.功能检测工位,用于对电表产品进行功能检测;

22.液晶检测工位,用于对电表产品进行液晶检测;

23.铅封工位,用于对电表产品打铅封处理。对电表产品进行全方位的检测,使得生产的电表产品质量更好。

24.作为优选,所述的定位模块包括:

25.固定件,起到固定连接作用,与装配机械手连接;

26.活动件,用于触发微动开关,与固定件活动连接;

27.吸盘,用于吸附pcb板,与活动件连接;

28.微动开关,用于检测pcb是否装配到位,设置在固定件内部,与活动件抵接。通过采用吸盘吸附pcb板,吸盘与pcb的接触部位具有一定的柔软性,不会对pcb上的元器件产品破坏,在保证pcb完整性的同时,检测pcb板是否正确装配,安全性更好。

29.作为优选,所述的装配机械手包括基座、转臂、机械臂、机械爪、视觉模块和控制模块,所述转臂通过转轴转动安装在基座上,所述机械臂与转臂连接,所述机械爪与机械臂固定连接,所述视觉模块设置在机械爪上,所述基座延伸设置有装配台,所述pcb板以及底壳均设置有mark点,所述视觉模块用于识别pcb板以及底壳上的mark点,所述视觉模块与控制模块连接,所述控制模块控制机械爪抓取底壳放置在装配台上后,根据pcb板上的mark点抓取pcb板,根据底壳上的mark点将pcb板定位放入底壳内。采用mark点进行点位定位,使得装配机械手能更好的抓取pcb板并将pcb板快速的放入底壳相应位置,将pcb板与底壳装配。

30.作为优选,还包括装箱部,所述装箱部包括装箱传送带和运输箱,所述运输箱设置在装箱传送带上或位于装箱传送带的一侧。通过运输箱对电表产品进行装箱运输。

31.作为优选,所述的视觉模块包括摄像头和图像处理模块,所述摄像头用于拍摄pcb板图像和底壳图像,并传递给图像处理模块,所述图像处理模块用于识别pcb板图像和底壳图像中的mark点,并将识别后的mark点图像传递给控制模块。通过摄像头和图像处理模块使得机械手能更好的进行自动化工作。

32.作为优选,所述的pcb板上料装置包括:

33.第三上板机,用于将装载pcb的料箱内的pcb板上移到第三传送带上;

34.第三传送带,用于运输pcb板,与第三上板机连接。实现pcb板的自动运输,提高生产效率。

35.本实用新型的有益效果是:通过将装配部和检测部结合到一条流水线上,使得pcb板的装配和检测的生产效率更高,设置第一上板机、第二上板机和第三上板机进行pcb板和底壳的物料自动运输,使得机械手能快速的从抓取位置进行pcb和底壳装配,提高生产效率,采用mark点进行定位识别,准确性更好。

附图说明

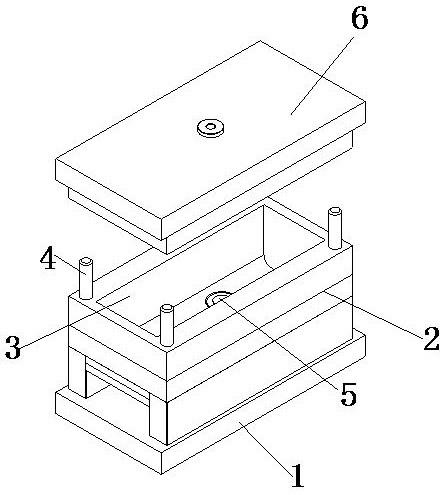

36.图1是本实用新型实施例的流水线的结构示意图。

37.图中1、上料部,2、装配部,3、检测部,4、装箱部。

具体实施方式

38.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

39.实施例:一种pcb板自动化装配及检测的流水线,如图1所示,包括上料部1,实现pcb板和底壳的自动上料并装配成配件;装配部2,将pcb板、底壳和表盖进行装配形成电表产品并进行校表,与上料部连接;检测部3,将装配好的电表产品进行耐压检测、功能检测、液晶检测以及铅封处理,与装配部连接;装箱部4,将检测后的电表产品进行装箱,与检测部连接。

40.上料部包括:第一上板机,用于将第一传送带上的空料箱下移;第二上板机,用于将第二传送带上的装载底壳的料箱上移;第三上板机,用于将装载pcb的料箱内的pcb板上移到第三传送带上;第一传送带,从第二上板机传递空料箱到第一上板机,位于第一上板机和第二上板机之间;第二传送带,从第一上板机传递装载底壳的料箱到第二上板机,位于第一传送带的下方;第三传送带,用于运输pcb板,与第三上板机连接;料箱,用于装载底壳或pcb板;装配机械手,用于将料箱内的底壳或pcb板取出,将pcb板装配在底壳上,并将装配好的配件传递到下一工位;定位模块,用于检测pcb板是否装配到位,安装在装配机械手上。

41.装配部包括:底壳固定工位,用于将pcb板固定在底壳内;贴标工位,用于给底壳贴上条码;焊接工位,将固定好的配件进行零件焊接;表盖固定工位,用于将表盖固定在配件上,形成电表产品;校表工位,对于电表产品进行校表。

42.检测部包括:耐压检测工位,用于对电表产品进行耐压测试;功能检测工位,用于对电表产品进行功能检测;液晶检测工位,用于对电表产品进行液晶检测;铅封工位,用于对电表产品打铅封处理。

43.定位模块包括:固定件,起到固定连接作用,与装配机械手连接;活动件,用于触发微动开关,与固定件活动连接;吸盘,用于吸附pcb板,与活动件连接;微动开关,用于检测pcb是否装配到位,设置在固定件内部,与活动件抵接。

44.装配机械手抓取pcb板放入底壳后,通过定位模块判断pcb板是否正确放入底壳,并判断是否产生倾斜,设置有4个定位模块,通过采用吸盘吸附pcb板,吸盘与pcb的接触部位具有一定的柔软性,不会对pcb上的元器件产品破坏,吸盘与pcb板抵触,若微动开关同时

产生动作,则pcb板平整的放入了底壳内,否则pcb板与底壳装配不合格,需要拿起重放,在保证pcb完整性的同时,检测pcb板是否正确装配,安全性更好。

45.装配机械手包括基座、转臂、机械臂、机械爪、视觉模块和控制模块,转臂通过转轴转动安装在基座上,机械臂与转臂连接,机械爪与机械臂固定连接,视觉模块设置在机械爪上,基座延伸设置有装配台,pcb板以及底壳均设置有mark点,视觉模块用于识别pcb板以及底壳上的mark点,视觉模块与控制模块连接,控制模块控制机械爪抓取底壳放置在装配台上后,根据pcb板上的mark点抓取pcb板,根据底壳上的mark点将pcb板定位放入底壳内。

46.装箱部包括装箱传送带和运输箱,运输箱设置在装箱传送带上或位于装箱传送带的一侧。

47.视觉模块包括摄像头和图像处理模块,摄像头用于拍摄pcb板图像和底壳图像,并传递给图像处理模块,图像处理模块用于识别pcb板图像和底壳图像中的mark点,并将识别后的mark点图像传递给控制模块。

48.本实用新型的pcb板为电表的pcb主板,自动化流水线设置有带动产品运输的全程传送带,在全程传送带的两侧设置有产品接驳台、人工操作工位以及装配工位和检测工位,接驳台上放置有用于供机械手抓取的螺钉、表盖等零件。

49.本实用新型的具体工作过程为:在上料部的第一上板机、第二上板机、第一传送带和第二传送带构成一个底壳上料循环,在第二传送带上设置有装满底壳的料箱,料箱设置有多层结构,每一层均可以放置多个底壳,第二传送带工作,靠近第二上板机的料箱进入第二上板机的工作位,第二上板机工作,使得料箱上移,到达装配机械手的底壳抓取位置,机械手通过摄像头和图像处理模块识别底壳图像进行定位抓取,将底壳抓取到装配台上,将底壳放好后,装配机械手转动,从第三传送带上抓取pcb板,根据底壳上的mark点将pcb板定位放入底壳内,实现pcb板与底壳的初步装配,将装配台上的初步装配体放置到全程传送带上,进行底壳固定工位的装配,将pcb板与底壳进行固定,在底壳固定工位设置有一台带视觉定位的在线螺丝机,给pcb板打螺丝固定(两颗螺丝);通过两mark点定位,自动纠正打螺丝位置,固定好后进行贴标,在贴标工位设置有一台贴标机,给表外壳贴上条码。通过气缸固定产品,在固定位置吸标贴标,贴标后进入焊接工位,在焊接工位设置有两台焊锡机,一台机械手。机械手从流水线上抓取产品到焊锡机工位进行焊接,完成后再把产品抓回到流水线上,焊接后pcb板与底壳固定更加牢固,下一步进行表盖固定,进入表盖固定工位,在表盖固定工位设有一台带视觉定位的在线螺丝机,给表盖打螺丝固定(四颗螺丝)。通过两mark点定位,自动纠正打螺丝位置,继而进入最后的装配工位校表工位,在校表工位设置有移载机和校表软件,移载机里面由三套运动模组加抓手组成上下表装置,再由校表软件完成校表。

50.装配完成后进入检测部,耐压检测工位由二台4工位的耐压台和一台机械手组成,机械手在流水线上抓取产品放到工位进行打耐压测试,完成后放回流水线;功能检测工位由二台4工位的检测台和一台机械手组成,通过机械手抓取产品进行检测后放回流水线,液晶检测工位由一台4工位的视觉检测台和一台机械手组成;铅封工位设置有一台铅封机,对一个产品打三个铅封。

51.以上所述的实施例只是本实用新型的一种较佳的方案,并非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。