1.本实用新型涉及新能源汽车技术领域,具体涉及一种电动汽车下部车架及底盘。

背景技术:

2.在环境和能源双重压力下,我国新能源汽车发展越来越迫切,电动化、智能化是新能源汽车产业重要发展方向。目前主要有两种方式研发电动车。一种是由传统燃油车型改造,对车架底部改造并加装电池包。一种是针对电动汽车需求和电池特点正向设计车架。此类车架通常采用铝材质钣金件、铝型材、小型铸铝件中的一种或几种焊接组合的结构型式。

3.直接由已有燃油车型改装电池车,制造生产面临的难度小,但由于传统轿车通常采用钢制钣金件的承载式车身,所研发的电动汽车往往有以下缺点:由于重量大导致续航能力不足,三电配置受已有车架限制导致布置不合理、难以实现智能化、网联化布置需求、底部加装电池包后导致离地间隙小等。

4.新研发的电动汽车车架直面电动车需求,具有独立于车身的安装电池包的下部车架结构,为提升续航,通常采用铝材实现轻量化。现阶段主要有采用铝型材拼焊和采用铝制型材、钣金件和小型铸件组合两类形式,但以上两类车架均有以下缺点:

5.1)由于存在大量的焊点、焊缝,结构安全性和可靠性大打折扣:钣金件、铝型材制成的单个零件形状简单,要构成能满足承载和功能要求的车架离不开大量的零件组合和焊接连接。对于车架大承载、有多功能要求的部位(如减震塔与纵梁的连接,横向梁与纵向梁的连接等关键位置)连接零件和环节多、焊接路径复杂。而相比于钢焊接,铝焊接难度大,焊接工艺还不十分成熟,焊接变形与焊缝强度是需解决的问题。

6.2)车架结构质量大:受钣金件、型材件等特有的工艺性要求制约,材料布局在局部甚至较大范围存在冗余,大量的连接环节材料堆叠,阻碍了车架的轻量化设计。

7.3)生产工艺复杂,前期投入大:车架因具有各种异型挤压型材、钣金件、铸件等多种工艺方法制成的零件,焊、铆环节多,生产工艺复杂,为了保证车架获得足够的制造精度,车架的生产离不开大量的焊接工装和焊接专用设备,生产线需要一次性的大规模投入,而电动汽车尚未被消费者广泛接受,销量有限,又面临着改型和提升性能的需求,小批量条件下车企很难实现盈利。

技术实现要素:

8.为此,本实用新型提供一种电动汽车下部车架及底盘,以达到避免焊接,提高车架关键受力位置结构强度,同时轻量化车身的目的。

9.为了实现上述目的,本实用新型实施例提供如下技术方案:

10.根据本实用新型的第一方面,一种电动汽车下部车架,其包括前端车架、电池箱固定框架、后端车架和电池箱下壳体,前端车架、电池箱固定框架、后端车架、电池箱下壳体均为薄壁铝合金件,所述前端车架位于电池箱固定框架的前方,前端车架与电池箱框架的前端和前部侧边通过四个螺栓组螺接,所述后端车架位于电池箱固定框架的后方,后端车架

与电池箱框架的后端和后部侧边通过四个螺栓组螺接,所述电池箱下壳体位于电池箱固定框架内部,电池箱下壳体与电池箱框架通过底部一周螺钉连接。

11.进一步地,所述前端车架包括关于车架纵平面对称的前纵梁、前减震塔、电池箱固定框架前安装架、前横梁、支撑架和水箱横梁,所述前纵梁和前减震塔一体成型,所述前纵梁的后端与电池箱固定框架前安装架的l形拐角固定连接,所述前横梁的两端分别与左右前纵梁固定连接,所述支撑架和水箱横梁与所述前端车架固定连接。

12.进一步地,所述前纵梁为具有曲线母线、变截面矩形的中空结构梁,从前至后截面由小变大,左右两侧的前纵梁的前后两端和侧面设有开口;所述前减震塔为薄壁加筋壳体和内部具有三角形纵筋的结构,且与前纵梁通过圆角过渡连接;所述电池箱固定框架前安装架有两个l形拐角,每个拐角两边分别有两组螺栓孔;所述前横梁上设有安装支架和安装孔,且具有镂空设计。

13.进一步地,所述电池箱固定框架为长方形框架结构,电池箱固定框架的纵梁与横梁在拐角处贯通且一体成型,拐角上部有大圆角。

14.进一步地,所述电池箱固定框架的纵梁与横梁均为矩形截面的中空梁,梁内部有多条加强筋条,梁外侧中部有若干开口。

15.进一步地,所述后端车架包括关于车架纵平面对称的后纵梁、后减震塔、后横梁和电池箱固定框架后安装架,所述后纵梁和后减震塔通过圆角过渡连接,所述后纵梁为具有矩形截面的中空梁,后纵梁的前端具有空间曲线母线,且与电池箱固定框架后安装架的拐角连接,所述后横梁的两端分别固定在左右后纵梁上。

16.进一步地,所述后减震塔内侧有两条三角形肋板并与后纵梁圆角过渡连接,所述后横梁的两端分别通过大圆角搭接在两个后纵梁上,所述电池箱固定框架后安装架有两个l形拐角,每个拐角的两边分别有一组螺栓连接孔。

17.进一步地,所述电池箱下壳体包括壳体主体和安装结构,所述安装结构围绕壳体主体一周,且与壳体主体的下表面连接,安装结构上均布有若干通孔,用于与电池箱固定框架连接。

18.进一步地,所述电池箱下壳体主体位于所述电池箱固定框架内部。

19.根据本实用新型的第二方面,一种电动汽车底盘,其本实用新型的第一方面所述的电动汽车下部车架。

20.本实用新型具有如下优点:

21.1、前端车架、电池箱固定框架、后端车架和电池箱下壳体均为薄壁铝合金件,实现了结构的轻量化、集成化,大幅减少车架的零件数量,大幅简化装配工艺,四大部件之间采用螺栓连接,实现模块化装配,从而使整个下部车架避免了大量的焊接环节,甚至无需任何焊接即可完成组装,避免焊接变形,提高了结构安全性和可靠性;

22.2、相比由传统燃油车改造的车架和焊接车架,能够实现轻量化;

23.3、车架的结构布局适应电动车特点,电池箱布置在中部车架内部,有效保护电池箱在汽车碰撞时的安全,且节约空间,增大车架底部离地间隙;

24.4、能够提高车架在关键受力部位的结构强度和刚度;在车架大承载、有多功能要求的部位(如减震塔与纵梁的连接,横向梁与纵向梁的连接等关键位置),采用有大圆角过渡的肋板加强一体成型连接,有效的增加了结构刚度、强度、可靠性;

25.5、通过合理的结构设计,可实现由现有的柔性化熔模精密铸造生产线制造,无需专用铸造设备投入,避免了焊接工装、焊接生产线投入,能适应小批量生产和定制化需求;有利于电动汽车小批量生产现状下实现盈利。

附图说明

26.为了更清楚地说明本实用新型的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其它的实施附图。

27.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容所能涵盖的范围内。

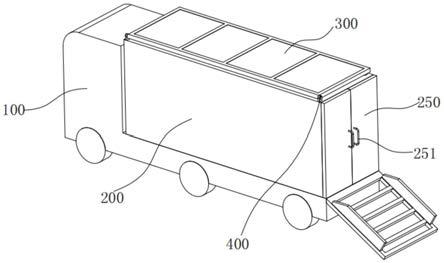

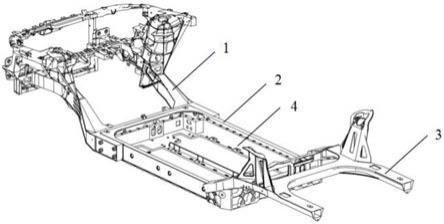

28.图1为电动汽车下部车架的结构示意图;

29.图2为前端车架的结构示意图(俯视图);

30.图3为前端车架的结构示意图(侧视图);

31.图4为前减震塔的结构示意图;

32.图5为电池箱固定框架前安装架的结构示意图;

33.图6为电池箱固定框架的结构示意图(轴测图);

34.图7为电池箱固定框架的结构示意图(仰视图);

35.图8为电池箱固定框架的结构示意图(侧视图);

36.图9为沿图7中a-a线的剖示图;

37.图10为沿图8中c-c线的剖示图;

38.图11为后端车架的结构示意图;

39.图12为电池箱下壳体的结构示意图。

40.图中:

41.1-前端车架,11-前纵梁,12-前减震塔,13-支撑架,14-水箱横梁,15-电池箱固定框架前安装架,16-前横梁,111-第一加强筋,121-薄壁壳体,122-横向肋板,123-纵向肋板,151-螺栓孔,152-第二加强筋;

42.2-电池箱固定框架,21-第三加强筋,22-开口,23-第一大圆角,24-螺栓连接孔,25-螺纹连接孔;

43.3-后端车架,31-后纵梁,32-后减震塔,33-后横梁,34-电池箱固定框架后安装架,35-第二大圆角,321-三角形肋板;

44.4-电池箱下壳体,41-壳体主体,42-安装结构。

具体实施方式

45.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效,显然,所描述的实施例是

本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

46.本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

47.实施例1

48.参考图1至图12,实施例1提供了一种电动汽车下部车架和应用了该车架的底盘。

49.参考图1,下部车架由四部分组成:前端车架1、电池箱固定框架2、后端车架3和电池箱下壳体4。前端车架1、电池箱固定框架2、后端车架3、电池箱下壳体4均为薄壁铝合金件。前端车架1与电池箱框架2的前端和前部侧边通过四个螺栓组螺接;后端车架3与电池箱框架2的后端和后部侧边通过四个螺栓组螺接;电池箱下壳体4与电池箱框架2通过底部一周螺钉连接。这样最小化零件数量,减少连接环节,大幅减少机加工和装配工作量。四大部件均有大型薄壁整体成型复杂结构特点,基本壁厚3mm,保证了车架具有足够的强度和刚度,同时实现了车架的轻量化。

50.参考图2,所述前端车架1可分为以下几部分:关于车架纵平面对称的前纵梁11、前减震塔12、电池箱固定框架前安装架15、前横梁16。其中,所述前端车架1可与支撑架13、水箱横梁14固定连接。如此,构成了前端车架1 的多个闭环框架结构,增加了车架的刚度,有利于车架抗弯、抗扭。前纵梁 11和前减震塔12一体成型、同种材料连续。前减震塔12的薄壁加筋壳体和三角形纵筋结构与前纵梁11通过圆角过渡连接。前减震塔12是车架受力的关键重要位置,一体成型和纵筋增加了结构强度,能够将前减震塔12的受力有效传递到前纵梁11上,提高了车架的安全性。

51.参考图2和3,其中,所述前纵梁11为具有曲线母线、变截面矩形的中空结构,截面沿车身纵向从前至后由小变大。受车架布置空间限制,b处截面变化较大,该位置处布置有第一加强筋111。中空结构实现结构轻量化,变截面、第一加强筋111的布置在有限的空间条件下有利于实现结构匹配载荷的轻量化设计,同时增加结构强度和稳定性。前纵梁11的前后两端和侧面设有开口,能够为熔模精密铸造工艺提供落砂清砂工艺通路。所述前纵梁11的后端与电池箱固定框架前安装架15的l形拐角固定连接,前纵梁11的矩形截面的三个边分别与电池箱固定框架前安装架15的l形拐角的上面、下面和外侧面过渡连接,使前纵梁上的力能够通过电池箱固定框架向后传递且结构稳定。

52.参考图4,所述前减震塔12具有半桶形薄壁壳体121,薄壁壳体121内侧和外侧布置了多条横向肋板122和纵向肋板123,使前减震塔具有网格状的盒形结构,纵横肋板之间、肋板与薄壁壳体121之间均为圆角过渡。前减震塔是车架的重要受力点,这样布置增加了减震塔承受垂直和冲击载荷的承载能力,有利于提高减震塔强度和刚度,同时满足减震塔下方减震器的运动空间。

53.参考图5,所述电池箱固定框架前安装架15有两个l形拐角,每个拐角两侧分别有两组螺栓孔151,用于与电池箱框架2的前端和前部侧边螺栓连接。电池箱固定框架前安装架15为c字形结构,开口一侧朝向电池箱固定框架2。螺栓孔151周围布置有第二加强筋152,增加了螺栓连接点的强度和整个电池箱固定框架前安装架15的结构刚度。所述前横梁16的

两端分别与左右的前纵梁11连接。前横梁16上具有多个安装支架和安装孔,用于安装电气设备、线缆固定孔等,提高了前横梁16的通用性。前横梁16做了多处镂空设计,有效减轻结构重量。

54.参考图6至图10,所述电池箱固定框架2为长方形框架结构。其前端与前端车架1连接,后端与后端车架3连接,框架内部安装电池箱下壳体4。电池箱固定框架2不仅为电池箱下壳体4的安装架,同时也承担了整个下部车架的中部大梁的作用,多种多功能集中的设计减少零件数量,并实现大幅减重。电池箱固定框架2的每个边均为矩形截面中空梁,梁内部有第三加强筋21,梁两侧中部有若干开口22,这些设计保证结构强度、刚度,同时实现了结构轻量化,为铸造提供了必要的工艺通路。所述电池箱固定框架2的纵梁与横梁在拐角处一体成型,拐角处的上部有第一大圆角23,提高了框架乃至整个车架的抗扭刚度。所述电池箱固定框架2,电池箱固定框架2的四个拐角处两侧分别有两组螺栓连接孔24,用于与前端车架1、后端车架3连接。电池箱固定框架2的底部有螺纹连接孔25,均布于底部一周,用于与电池箱下壳体4连接。能够实现电池包单独拆卸,利于电池包的更换、维修。且使电池箱布置在电池箱固定框架内部,汽车遭受碰撞时,能够保护电池箱。

55.参考图11,所述后端车架3可分为以下几部分:关于车架纵平面对称的后纵梁31、后减震塔32、后横梁33、电池箱固定框架后安装架34和第二大圆角35。后纵梁31和后减震塔32通过圆角过渡连接。后减震塔32内侧有两条三角形肋板321并与后纵梁31圆角过渡连接,增加了后减震塔32自身的强度和后减震塔32与后纵梁31的连接强度。所述后纵梁31为具有矩形截面的中空梁,后纵梁31的前端具有空间曲线母线,且与电池箱固定框架后安装架 34的l形拐角连接。所述后减震塔32可分为曲面塔顶、塔身和加强肋板321。塔顶有一组连接孔,用于与悬架系统减震器的连接。所述后横梁33的两端分别通过第二大圆角35搭接在两个后纵梁31上,能显著提升后端车架的扭转刚度。所述电池箱固定框架后安装架34有两个l形拐角,每个拐角的两边分别有一组螺栓连接孔,用于与电池箱固定框架2的连接。

56.参考图12,所述电池箱下壳体4分为壳体主体41和安装结构42,安装结构42围绕壳体主体41一周,且与壳体主体41下表面连接。安装结构42上有若干均布的通孔,用于与电池箱固定框架2连接。这样设计节省了车架下部空间,保证了最大化的离地间隙。

57.虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。