1.本发明涉及一种汽车座椅滑动杆组件的组装机。

背景技术:

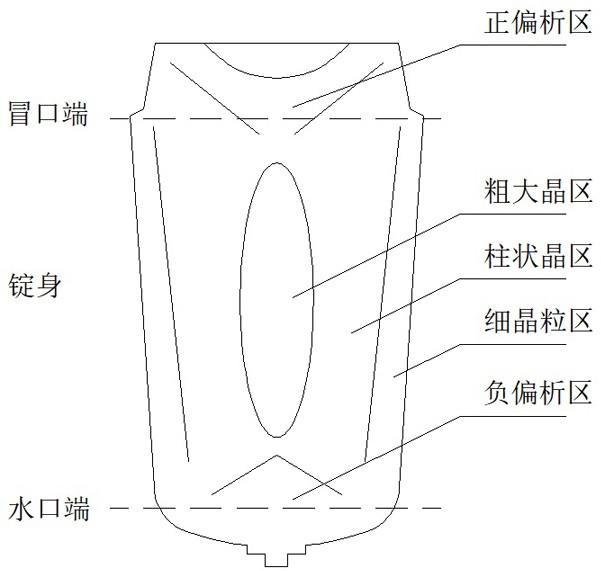

2.如图1至图3所示,汽车座椅滑动杆组件包括基体件101、棒料件102、活动件103和片料件104(即加强片);该基体件101设有一供棒料件102的前端插入的承插部105、一与活动件103铆接的活动承铆部106和一与片料件104铆接的固定承铆部107;该活动件103与活动承铆部106以第一铆钉108活动铆接以使活动件103相对活动承铆部106可转动;该片料件104与固定承铆部107以第二铆钉109固定铆接以使片料件104相对固定承铆部107固定。该汽车座椅滑动杆组件在组装时有三道工序,分别是第一铆钉108的铆合、第二铆钉109的铆合以及棒料件102的插装。现有技术中,均通过人手工来将三道工序独立地分开完成,生产效率较低,且耗费劳动力。

技术实现要素:

3.本发明的目的在于提出一种汽车座椅滑动杆组件的组装机,该汽车座椅滑动杆组件包括基体件、棒料件、活动件和片料件;该基体件设有一供棒料件的前端插入的承插部、一与活动件铆接的活动承铆部和一与片料件铆接的固定承铆部;该活动件与活动承铆部以第一铆钉活动铆接以使活动件相对活动承铆部可转动;该片料件与固定承铆部以第二铆钉固定铆接以使片料件相对固定承铆部固定;该组装机包括机台,其特征在于,该机台上设有:装基位,用于装载基体件;装棒位,用于装载待插入基体件的承插部的棒料件;推棒机构,用于将装载于装棒位上的棒料件推向装载于装基位上的基体件的承插部,以使装载于装棒位上的棒料件的前端插入装载于装基位上的基体件的承插部中;第一铆接机构,用于使第一铆钉膨胀变形以使活动件与活动承铆部活动铆接;第二铆接机构,用于使第二铆钉膨胀变形以使片料件与固定承铆部固定铆接。

4.本发明通过将推棒机构、第一铆接机构和第二铆接机构整合在同一机台上,以便于往装基位装载基体件后,利用机械自动完成第一铆钉的铆合、第二铆钉的铆合以及棒料件的插装,可提高生产效率,而且节省劳动力。

附图说明

5.图1示出了本发明的汽车座椅滑动杆组件的立体图;

6.图2示出了本发明的汽车座椅滑动杆组件的俯视图;

7.图3示出了本发明的汽车座椅滑动杆组件的立体分解图;

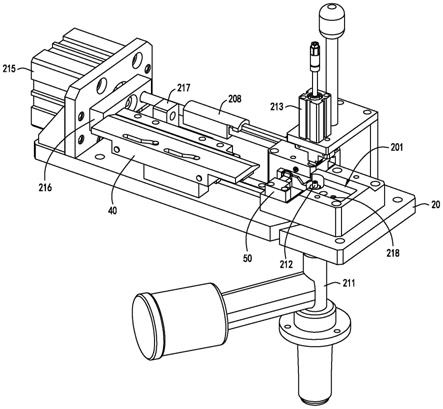

8.图4和图5分别示出了本发明的组装机的两个不同角度的立体图;

9.图6示出了本发明的组装机的立体分解图;

10.图7示出了图6的a部局部放大图,其中,冲头缩入冲头座内,枪嘴为放置第二铆钉、顶料气缸的活塞杆处于避让位置;

11.图8示出了在图7的基础上将冲头切换至伸出冲头座外、将第二铆钉置于枪嘴中以及将顶料气缸的活塞杆切换至顶料位置后的示意图;

12.图9示出了本发明的组装机的主视图;

13.图10示出了本发明的组装机的俯视图,其中隐藏了压料机构;

14.图11至图17示出了本发明的工作过程示意图。

15.附图标号:

16.101基体件、102棒料件、103活动件、104片料件、105承插部、106活动承铆部、107固定承铆部、108第一铆钉、109第二铆钉、110铆钉杆、111铆钉头、112待冲压镦粗端;

17.20机台、201装基位、202装棒位、203直线导轨、204固定杆、205第一铆接位、206承头部、207冲头座、208驱动杆、209冲头、210驱动端、211拉铆枪、212枪嘴、213压料驱动气缸、214压块、215推棒驱动气缸、216打件块、217挡块、218顶料气缸的活塞杆;

18.30滑动座、301顶推部;

19.40防弯盖板、401沟槽、402开盖位置保持段、403过渡段、404盒盖位置保持段;

20.50位置传感器。

具体实施方式

21.如下结合附图,对本技术方案作进一步描述。

22.如图1至图3所示的汽车座椅滑动杆组件包括基体件101、棒料件102、活动件103和片料件104,本实施例的棒料件102为圆棒;

23.该基体件101设有一供棒料件102的前端插入的承插部105、一与活动件103铆接的活动承铆部106和一与片料件104铆接的固定承铆部107;

24.该活动件103与活动承铆部106以第一铆钉108活动铆接以使活动件103相对活动承铆部106可转动;

25.该片料件104与固定承铆部107以第二铆钉109固定铆接以使片料件104相对固定承铆部107固定。

26.如图4至图10所示,该组装机包括机台20,该机台20上设有:

27.装基位201,用于装载基体件101,本实施例中,该装基位201为设于机台上的用于容置基体件101的凹部;

28.装棒位202,用于装载待插入基体件的承插部105的棒料件102;

29.推棒机构,用于将装载于装棒位202上的棒料件102推向装载于装基位101上的基体件的承插部105,以使装载于装棒位上的棒料件102的前端插入装载于装基位上的基体件的承插部105中;

30.第一铆接机构,用于使第一铆钉108膨胀变形以使活动件103与活动承铆部106以可相对转动地方式活动铆接;

31.第二铆接机构,用于使第二铆钉109膨胀变形以使片料件104与固定承铆部107以相对固定的方式固定铆接。

32.该技术方案通过将推棒机构、第一铆接机构和第二铆接机构整合在同一机台上,以便于往装基位装载基体件后,利用机械自动完成第一铆钉108的铆合、第二铆钉109的铆合以及棒料件102的插装,可提高生产效率,而且节省劳动力。

33.该组装机还包括滑动座30,该机台20设有直线导轨203,该滑动座30可滑动地安装于直线导轨203上;

34.该推棒机构被设置成用于驱使滑动座30作靠近或者远离装基位201的滑动;

35.该装棒位202为设于滑动座30上用于容置棒料件102的条形凹槽,该条形凹槽的长度方向平行于直线导轨203的长度方向;

36.该条形凹槽的尾端设有用于与置入条形凹槽中的棒料件102的尾端相抵靠的顶推部301,该顶推部301与滑动座30相对固定,以使顶推部301跟随滑动座30滑动时顶推置入条形凹槽中的棒料件102;

37.该条形凹槽的长度短于棒料件102的长度,以使置入条形凹槽中的棒料件的前端经条形凹槽的前端伸出于滑动座30之外。

38.该技术方案采用条形凹槽以便于限定棒料件102,同时通过滑动座30滑动来带动棒料件102,其设计合理,便于实施。

39.该滑动座30上安装有在开盖位置与合盖位置之间切换的防弯盖板40;

40.该防弯盖板40于其处在合盖位置时覆盖条形凹槽以下压置入条形凹槽中的棒料件102,本实施例中,通过防弯盖板能够导正棒料件,以防止棒料件102在插入基体件时发生变形或折弯;

41.该防弯盖板40于其处在开盖位置时离开条形凹槽,以允许往条形凹槽置入棒料件102。

42.该防弯盖板40在开盖位置与合盖位置之间滑动地安装于滑动座30上,本实施例中,防弯盖板40的滑动方向垂直于直线导轨203的长度方向;

43.该机台20上设有于滑动座30滑动时驱使防弯盖板40滑动的联动机构;

44.该联动机构于滑动座30作靠近装基位201的滑动时驱使防弯盖板40往合盖位置滑动,而该联动机构于滑动座30作远离装基位201的滑动时驱使防弯盖板40往开盖位置滑动。

45.该技术方案通过设置联动机构以便于控制防弯盖板40在开盖位置与合盖位置之间切换,无需设置额外的用于驱动防弯盖板40的动力源,以节省成本。

46.该联动机构包括设于防弯盖板40上的沟槽401和设于机台20上的固定杆204;

47.该固定杆204置于沟槽401中,且沟槽401与固定杆204构成凸轮机构;

48.该沟槽401包括一段开盖位置保持段402、一段过渡段403和一段合盖位置保持段404,其中,该开盖位置保持段402的长度方向和合盖位置保持段404的长度方向均平行于直线导轨203的长度方向,该过渡段403的长度方向倾斜于直线导轨203的长度方向;

49.沿滑动座30作远离装基位滑动的方向(即图10中从右向左的方向),该开盖位置保持段402、过渡段403及合盖位置保持段404依次首尾相连;

50.该防弯盖板40于固定杆204处于开盖位置保持段402时处于开盖位置;

51.该防弯盖板40于固定杆204处于合盖位置保持段404时处于合盖位置。

52.该技术方案公开的联动机构结构简单,便于实施。

53.该第一铆钉108包括铆钉杆110和设于铆钉杆110一端的铆钉头111,该铆钉杆的另一端为待冲压镦粗端112;

54.该机台20上还设有用于装载活动件103和活动承铆部106的第一铆接位205;

55.该第一铆接位205的一侧设有用于抵靠穿插在活动件103和活动承铆部106中的第

一铆钉的铆钉头111的承头部206,本实施例中,在将基体件装载于装基未前,先将活动件103与基体件的活动承铆部106进行预装,预装方式是让第一铆钉的铆钉杆110同时穿过活动件103和活动承铆部106,此后再将基体件、活动件及第一铆钉一起放入机台,且基体件对准装基位放置,活动件、活动承铆部及第一铆钉对准第一铆接位放置;

56.该第一铆接位205的另一侧设有冲头座207;

57.该第一铆接机构包括驱动杆208和用于对第一铆钉的待冲压镦粗端112进行冲压镦粗的冲头209;

58.该冲头209可伸缩地安装于冲头座207内,该驱动杆208可滑动地安装于机台20上,且驱动杆208的一端为插入冲头座207内的驱动端210,该驱动端210与冲头209构成斜楔机构,以使驱动杆208滑动时带动冲头209作伸缩运动,本实施例中,驱动杆滑动时带动冲头伸出冲头座外或缩入冲头座内,在冲头伸出冲头座外时能够冲压镦粗第一铆钉的冲压镦粗端,在冲头缩入冲头座内时能够避开第一铆钉的冲压镦粗端。

59.本实施例中,该驱动杆的驱动端210设与冲头209以斜面接触而构成斜楔机构。

60.该技术方案公开的第一铆接机构结构简单,便于实施。

61.第一铆钉108为半空心铆钉;

62.该冲头209的伸缩运动方向垂直于直线导轨203的长度方向;

63.该驱动杆208的滑动方向平行于直线导轨203的长度方向;

64.该推棒机构还被设置成用于驱使驱动杆208滑动;

65.该第二铆钉109为抽芯铆钉;

66.该第二铆接机构包括设有机台20底部的拉铆枪211,本实施例中拉铆枪211可为手持式气动拉铆枪;

67.该拉铆枪用于夹持第二铆钉的枪嘴212伸入装基位201中。

68.该技术方案公开的第二铆接机构结构简单,便于实施。

69.该机台20上还设有位于装基位201的上方的压料机构;

70.该压料机构包括压料驱动气缸213和压块214;

71.该压料驱动气缸213的缸体固定地安装于机台20上,该压块214固定地安装于压料驱动气缸213的活塞杆上;

72.该压料驱动气缸213驱使压块在一压靠片料件104的下压位置与一脱离片料件104的上抬位置之间活动。

73.该技术方案通过设置压料机构以便于在对片料件104及基体件101进行固定后方实施拉铆第二铆钉,避免在片料件104及基体件101脱位,防止错位铆接歪斜。

74.该推棒机构包括推棒驱动气缸215和打件块216,该推棒驱动气缸215的缸体固定地安装于机台20上,该打件块216固定安装于推棒驱动气缸215的活塞杆上,以使推棒驱动气缸215驱动打件块216;

75.该驱动杆208和滑动座30均与打件块216固定连接,该技术公开的推棒机构结构简单,便于实施,此外能够对驱动杆和滑动座同时驱动,以便于使第一铆钉的铆合工序和棒料件的插装工序同时进行,以节省驱动源及提高生产效率。

76.该机台20上设有一用于检测滑动座30是否达到预设位置的位置传感器50和一处于打件块216的运动路径上以用于与打件块216相抵靠时确定打件块216的位置的挡块217;

本实施例中,挡块217能够用于对棒料件插入基体件的深浅度进行定位,每次驱动打件块216运动至与挡块217相抵靠时即可确定棒料件插入基体件的深浅度。通过调整挡块217的位置以调整棒料件插入基体件的深浅度。

77.该设于条形凹槽的尾端的顶推部301形成于打件块216上。

78.本实施例中,该位置传感器50例如可以是行程开关、接近开关等。由于棒料件102插入基体件的承插部105的深度是一个需要控制的参数,而通过位置传感器50检测滑动座30有否到达预设位置来间接地判断棒料件102插入基体件的承插部105有否到达预设的深度。其设计合理,满足组装设计要求。

79.该机台20上还设有位于装基位201的下方的退料机构;

80.该退料机构包括顶料气缸;

81.该顶料气缸的缸体(图中未示出)固定地安装于机台20上;

82.该顶料气缸的活塞杆218在一伸入装基位201中以顶出置入装基位中的基体件101的顶料位置和一退出装基位201的避让位置之间伸缩。

83.该技术方案通过设置退料机构以便于汽车座椅滑动杆组件在机台上完成所需的组装后取离机台的操作。

84.本发明的工作过程可参见如下。

85.如图11所示,将活动件103与基体件的活动承铆部106进行预装,让第一铆钉的铆钉杆110同时穿过活动件103和活动承铆部106以完成预装;

86.如图12所示,用人工摆放各部件,先将第二铆钉109置于拉铆枪的枪嘴中,然后将如图11所示以预装有活动件103和第一铆钉108的基体件101置入机台的装基位201中,且让第二铆钉109穿过基体件的固定承铆部107,再将片料件104放置于基体件的固定承铆部107上,且让第二铆钉109也穿过片料件104;此外,也需将棒料件102置于滑动座的条形凹槽(即装棒位)中;

87.图13示出了完成图12所示的各部件装载后的立体图;

88.图14示出了在图13的基础上将压料机构隐藏后的俯视图;

89.如图15所示,通过压料驱动气缸驱动压块214至下压位置以压靠片料件104;

90.如图16所示,通过推棒驱动气缸驱使打件块216、滑动座30及驱动杆208滑动,以完成第一铆钉108的铆合和棒料件102的插装工序。同时,拉铆枪211也开启工作,以完成第二铆钉109的铆合工序。

91.图17示出了在图16的基础上将压料机构隐藏后的俯视图。

92.本实施例中,拉铆枪使用简单快捷,同时可以适用于各种各样手持式气动拉铆枪;

93.本实施例中,棒料件为铝棒,通过更换不同的滑动座的条形凹槽以适应不同直径(例如5.0-12mm直径)的棒料件。其中,棒料件的长度可取为200-350mm。

94.本实施例中,当位置传感器检测到滑动座(即棒料件)未推压到预设位置时,通过设置在机台上的指示灯的闪烁以进行提示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。