1.本发明涉及饼类锻件的锻造技术领域,尤其涉及一种大型饼类锻件的变向锻造工艺。

背景技术:

2.大型饼类锻件的直径较大,一般超过2000mm,厚度较薄,一般在200-300mm左右,参见图1,常用于压力容器设备中常用的管板、石化行业阀门设备中的盖板等。

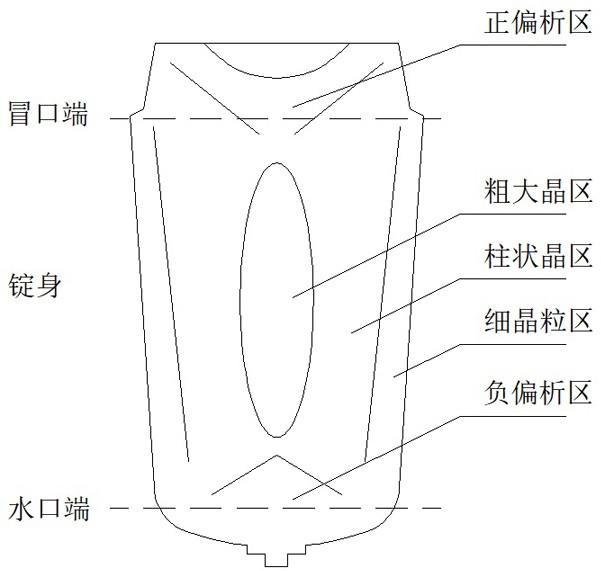

3.原材料钢锭通过模锭生产,钢锭在冶炼过程中,因钢水从液态到固态的转变过程中,发生了物理及化学变化,钢锭内部组织非常复杂,参见图2,为钢锭剖面示意图,显示从中心剖开后显示的内部组织情况:水口端为沉积锥区,通常为负偏析区,内部杂质一般较小;冒口端为钢水通过化学反应形成的上浮杂质区,杂质最多且存在疏松缩孔,成份呈正偏析,组织粗大,为最差材料区域,在生产时需要去除这部分材料;锭身区为钢锭可利用区域。

4.锭身区域中,其最外表面因与锭模内壁接触,钢水是最先凝固,冷速较快,故晶粒最细;向内是表面细晶粒区向内部晶界枝晶生长,呈柱状晶;内部由于是最中心,钢水冷却的最慢,也是最后凝固的地方,液态向固态转变时都是体积缩小,钢锭外表最先凝固,中心最后凝固,故中心部位晶粒最粗,呈疏松状,存在内部应力,并且钢水中存在的一些夹杂因上部冒口端已先凝固,中心部位的钢水最后凝固,其中的夹杂物无法上浮,只能保留在钢锭中心部位,虽然此类缺陷可通过炼钢工艺改善而提高钢水质量,但只能减轻并不能确保全部去除。

5.由此,饼类锻件是将钢锭锭身部位通过锻造手段,改善锻件内部疏松问题,使其达到产品设计的标准要求,但原材料在冶炼过程中其他固有的材料缺陷,集中在锭身中心部位,无法去除,直接影响了产品的质量等级,参见图3,为现有技术生产的饼类锻件的缺陷示意图,常规锻造方法是将钢锭锭身竖向镦粗,再沿锭身轴线方向,再镦粗成型,整个锻造过程钢锭的轴线没有改变,即钢锭中心区域的材料,全部被压缩到产品的中心位置,且集中在最中心位置,这就导致了材料的夹杂类缺陷全部集中聚集在锻件的中心,面积区域小,缺陷集中,这就导致了锻件探伤时因密集缺陷或单个缺陷过于集中而超标,无法通过验收而报废。

技术实现要素:

6.本发明的目的在于克服上述不足,提供一种大型饼类锻件的变向锻造工艺,使夹杂缺陷不再聚集而是向四周散开,单位面积内的缺陷数量大大减小,提高产品质量。

7.本发明的目的是这样实现的:一种大型饼类锻件的变向锻造工艺,它包括以下内容:步骤一:钢锭倒棱、拔长、剁冒口;步骤二:将锻件镦粗;步骤三:横向压扁;

将钢锭变向锻造,换成横向进行压扁;步骤四:压方倒角;横向压扁后横锻锻方,然后倒角;步骤五:滚圆成型;横锻滚圆后旋转镦粗,然后拉平至锻件成型尺寸。

8.进一步地,所述步骤一中锭身与冒口边压平高度后回炉。

9.进一步地,所述步骤二中将钢锭的水口端朝上将锻件镦粗。

10.进一步地,所述步骤五中用窄砧旋转镦粗。

11.进一步地,所述步骤五中采用400mm宽的上下平砧拉平。

12.与现有技术相比,本发明的有益效果是:本发明采用变向锻造工艺,将锭身中心区域的缺陷通过改变锻造方向,在做好锻造比后,镦粗,变方向压扁方,改钢锭轴线方向,这样就将钢锭中心部位缺陷打散,使夹杂缺陷不再聚集而是向四周散开,单位面积内的缺陷数量大大减小,且这样变向锻造后使钢锭心部的变形量更大,更能改善疏松情况,分散了缺陷,提高了产品质量,通过超声波探伤检测的成品率更高。

附图说明

13.图1为饼类锻件的结构示意图。

14.图2为钢锭的剖面示意图。

15.图3为现有的饼类锻件的内部缺陷示意图。

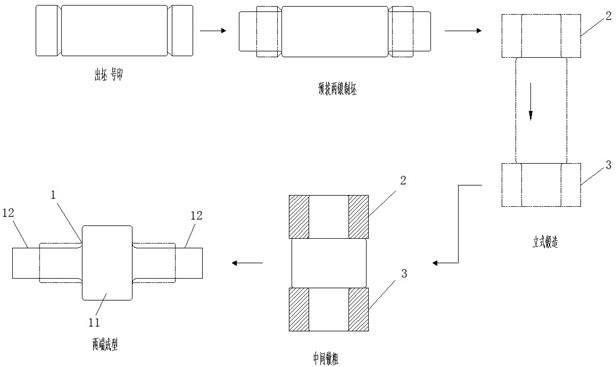

16.图4为本发明的工艺过程示意图。

17.图5为本发明的饼类锻件的内部缺陷示意图。

具体实施方式

18.为更好地理解本发明的技术方案,以下将结合相关图示作详细说明。应理解,以下具体实施例并非用以限制本发明的技术方案的具体实施态样,其仅为本发明技术方案可采用的实施态样。需先说明,本文关于各组件位置关系的表述,如a部件位于b部件上方,其系基于图示中各组件相对位置的表述,并非用以限制各组件的实际位置关系。

19.实施例1:参见图4和图5,图4绘制了一种大型饼类锻件的变向锻造工艺的工艺过程示意图。如图所示,本发明涉及的一种大型饼类锻件的变向锻造工艺,生产产品为饼类锻件,采用11.5吨钢锭开坯,该锻件的直径为2675mm,厚度为168mm,其工艺流程包括以下内容:第一次火在 1180℃的始锻温度下,将钢锭倒棱滚圆,锭身压一遍拔长,在 850℃ 的终锻温度以上剁冒口,锭身与冒口边压平高度后回炉;第二次火再将锻件加热到 1180℃的始锻温度,钢锭的水口端朝上将锻件镦粗,镦粗至约900mm高;

在 850℃的终锻温度以上将钢锭横向压扁,然后压方、倒角;第三次火再将锻件加热到 1180℃的始锻温度,横锻滚圆后,用窄砧旋转镦粗,当锻件的厚度约350mm左右时,滚一圈外圆;在 850℃的终锻温度以上拉平至锻件成型尺寸,采用400mm宽的上下平砧拉平。

20.以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

技术特征:

1.一种大型饼类锻件的变向锻造工艺,其特征在于,它包括以下内容:步骤一:钢锭倒棱、拔长、剁冒口;步骤二:将锻件镦粗;步骤三:横向压扁;将钢锭变向锻造,换成横向进行压扁;步骤四:压方倒角;横向压扁后横锻锻方,然后倒角;步骤五:滚圆成型;横锻滚圆后旋转镦粗,然后拉平至锻件成型尺寸。2.根据权利要求1所述的一种大型饼类锻件的变向锻造工艺,其特征在于:所述步骤一中锭身与冒口边压平高度后回炉。3.根据权利要求1所述的一种大型饼类锻件的变向锻造工艺,其特征在于:所述步骤二中将钢锭的水口端朝上将锻件镦粗。4.根据权利要求1所述的一种大型饼类锻件的变向锻造工艺,其特征在于:所述步骤五中用窄砧旋转镦粗。5.根据权利要求1所述的一种大型饼类锻件的变向锻造工艺,其特征在于:所述步骤五中采用400mm宽的上下平砧拉平。

技术总结

本发明涉及的一种大型饼类锻件的变向锻造工艺,步骤一:钢锭倒棱、拔长、剁冒口;步骤二:将锻件镦粗;步骤三:横向压扁;将钢锭变向锻造,换成横向进行压扁;步骤四:压方倒角;横向压扁后横锻锻方,然后倒角;步骤五:滚圆成型;横锻滚圆后旋转镦粗,然后拉平至锻件成型尺寸。本发明变方向压扁方,改钢锭轴线方向,这样就将钢锭中心部位缺陷打散,使夹杂缺陷不再聚集而是向四周散开,单位面积内的缺陷数量大大减小,提高了产品质量,成品率更高。成品率更高。成品率更高。

技术研发人员:朱玉龙 徐岳强 朱小明 汪福祥

受保护的技术使用者:江阴市龙玉锻压有限公司

技术研发日:2021.12.20

技术公布日:2022/3/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。