1.本发明涉及汽车前桥,具体涉及一种前桥通气软管安装结构。

背景技术:

2.现有的前桥总成的左右两侧设置有用于与车轮驱动轴传动连接的前桥动力输出轴,前桥总成的后部设置有用于与变速箱动力输出轴传动连接的前桥动力输入轴,前桥总成通过三个连接悬置与车架连接。前桥总成的壳体上会安装通气阀,并且会在通气阀上外接通气软管,但因前桥总成与发动机等零部件属于运动件,间隙要求较高,通气软管易与发动机的悬置、油底壳等位置干涉,故无法适配部分发动机,若对前桥总成的结构进行更改,涉及重新开模等工作,费用高、周期长,不利于项目开展。

3.cn208947459u公开了一种商用车后桥分装工装,包括后桥本体、桥壳总成、左右制动室总成,在后桥本体上设有橡胶堵塞、制动室总成支架、左右制动室总成、弹簧垫圈、螺母、横拉杆总成、螺栓后桥半轴螺栓、卡环、半轴、半轴衬垫、横拉杆总成固定支架、后桥桥架总成、密封圈、油面孔螺塞、放油塞总成、螺栓、弹簧垫圈、双头螺栓、桥壳总成、减速器总成、通气阀总成、平头销、平垫圈,后桥本体具有传递作用在车轮和车架之间的力和力矩,并且缓冲由不平路面传给车架或车身的冲击力,并衰减由此引起的震动,以保证汽车平顺行驶。该工装中的后桥桥架总成的一侧侧面设有放油塞总成,后桥桥架总成的另一侧侧面设有通气阀总成,通气阀总成的结构未考虑通气软管的布置。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种前桥通气软管安装结构,能够减少通气软管的弯曲量,防止车辆行驶时通气软管与发动机的悬置、油底壳等结构干涉,防止通气软管磨损,防止通气软管与软管连接段连接处泄露。

5.本发明中的一种前桥通气软管安装结构,包括前桥总成、通气阀以及通气软管,所述前桥总成包括前桥壳体、用于与车轮驱动轴传动连接的前桥动力输出轴以及用于与变速箱动力输出轴传动连接的前桥动力输入轴,所述前桥动力输出轴的轴线沿y向,所述前桥动力输入轴的轴线沿x向,所述通气阀包括一体成型的壳体连接段和软管连接段,所述壳体连接段与前桥壳体连接,所述软管连接段与通气软管连接,所述壳体连接段的轴线沿z向,所述软管连接段朝向所述前桥动力输入轴的方向弯曲,使所述软管连接段的轴线与所述壳体连接段成一定角度的夹角。

6.进一步,所述壳体连接段的轴线与所述软管连接段的轴线之间的夹角α为80

°‑

100

°

。

7.进一步,所述软管连接段的轴线与xy平面平行。

8.进一步,所述前桥壳体包括第一壳体和第二壳体,所述第一壳体和第二壳体沿y向对接形成用于安装差速器的安装腔,所述第一壳体和第二壳体上均设置有对接法兰,所述对接法兰沿远离所述安装腔且平行于xz平面的方向凸出;所述对接法兰的一侧设置有通气

阀座,所述通气阀座朝向靠近车架的方向凸出于所述前桥壳体的外壁并且形成凸台结构,所述凸台结构的端面与xy平面平行。

9.进一步,所述软管连接段的轴线朝向远离所述对接法兰的方向倾斜,所述软管连接段的轴线与所述前桥动力输入轴的轴线在xy平面上的投影的夹角β为25

°‑

35

°

。

10.进一步,所述通气阀座上设置有通气阀安装孔,所述壳体连接段与通气阀安装孔通过过盈配合固定连接。

11.进一步,所述通气软管套设在所述软管连接段上,并且所述通气软管的外部套设有管箍。

12.本发明的有益效果是:本发明通过软管连接段朝向前桥动力输入轴的方向弯曲,因此通气软管与软管连接段连接处的轴线方向能够不沿z向,前桥总成通过连接悬置与车架连接,软管连接段能够改变通气软管的走线初始方向,减少通气软管的弯曲量,有利于后续通气软管的布置,防止车辆行驶时通气软管与发动机的悬置、油底壳等结构干涉,防止通气软管磨损,防止通气软管与软管连接段连接处泄露;(2)凸台结构和软管连接段倾斜,能够使通气软管远离对接法兰,从而防止通气软管与对接法兰接触,也能够减少通气软管与前期壳体的接触面积,从而进一步防止通气软管磨损。

附图说明

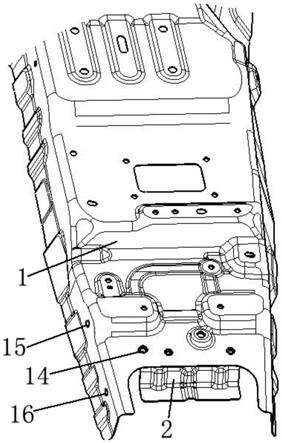

13.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:图1为本发明的结构示意图一;图2为本发明的结构示意图二;图3为图2的a处局部放大示意图;图4为本发明的通气阀的结构示意图;图5为本发明的仰视局部放大示意图;图6为本发明的侧视局部放大示意图。

14.附图中标记如下:1-前桥总成,11-前桥壳体,111-第一壳体,112-第二壳体,113-对接法兰,114-通气阀座,12-前桥动力输出轴,13-前桥动力输入轴,14-连接悬置,2-通气阀,21-壳体连接段,22-软管连接段,3-通气软管,31-管箍。

具体实施方式

15.如图1-图6所示,本实施例中的一种前桥通气软管安装结构,包括前桥总成1、通气阀2以及通气软管3,前桥总成1包括前桥壳体11、用于与车轮驱动轴传动连接的前桥动力输出轴12以及用于与变速箱动力输出轴传动连接的前桥动力输入轴13,前桥动力输出轴12的轴线沿y向,前桥动力输入轴13的轴线沿x向,通气阀2包括一体成型的壳体连接段21和软管连接段22,壳体连接段21与前桥壳体11连接,软管连接段22与通气软管3连接,壳体连接段21的轴线沿z向,软管连接段22朝向前桥动力输入轴13的方向弯曲,使软管连接段22的轴线与壳体连接段21成一定角度的夹角。通过软管连接段22朝向前桥动力输入轴13的方向弯曲,因此通气软管3与软管连接段22连接处的轴线方向能够不沿z向,前桥总成1通过连接悬置14与车架连接,软管连接段22能够改变通气软管3的走线初始方向,减少通气软管3的弯

曲量,有利于后续通气软管3的布置,防止车辆行驶时通气软管3与发动机的悬置、油底壳等结构干涉,防止通气软管3磨损,防止通气软管3与软管连接段22连接处泄露。

16.本实施例中,壳体连接段21的轴线与软管连接段22的轴线之间的夹角α为80

°‑

100

°

,α优选为90

°

,使软管连接段22的轴线与xy平面平行,从而使通气软管3的走线初始方向与xy平面平行,值得说明的是,图1、图2、图5以及图6中绘制的通气软管3的整体均与软管连接段22的轴线同轴,通气软管3的整体均与xy平面平行,图中仅是为了更清楚的展示软管连接段22的轴线,实际使用时通气软管3的中段和远离通气阀2一端会朝向车架方向弯曲。

17.本实施例中,前桥壳体11包括第一壳体111和第二壳体112,第一壳体111和第二壳体112沿y向对接形成用于安装差速器的安装腔,第一壳体111和第二壳体112上均设置有对接法兰113,对接法兰113沿远离安装腔且平行于xz平面的方向凸出;对接法兰113的一侧设置有通气阀座114,通气阀座114朝向靠近车架的方向凸出于前桥壳体11的外壁并且形成凸台结构,凸台结构的端面与xy平面平行;在本实施例中,通气阀座114上设置有通气阀2安装孔,壳体连接段21与通气阀2安装孔通过过盈配合固定连接。通气阀2安装孔的轴线垂直于xy平面,凸台结构的端面与xy平面平行能够便于通气阀2安装孔的加工,通气阀座114位于对接法兰113的一侧,同时软管连接段22的轴线朝向远离对接法兰113的方向倾斜,软管连接段22的轴线与前桥动力输入轴13的轴线在xy平面上的投影的夹角β为25

°‑

35

°

,β优选为30

°

,凸台结构和软管连接段22倾斜,能够使通气软管3远离对接法兰113,从而防止通气软管3与对接法兰113接触,也能够减少通气软管3与前期壳体的接触面积,从而进一步防止通气软管3磨损。壳体连接段21与通气阀2安装孔通过过盈配合固定连接,也可以采用胶粘的方式使壳体连接段21与通气阀2安装孔固定连接。

18.本实施例中,通气软管3套设在软管连接段22上,并且通气软管3的外部套设有管箍31,管箍31能够保证通气软管3与软管连接段22的连接强度。

19.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。