1.本发明涉及汽车零部件,具体涉及一种皮卡手刹安装结构。

背景技术:

2.目前汽车的驻车制动系统主要分为机械式和电子式,机械式又分为手驻车和脚驻车两种,目前汽车上主流形式是手驻车(后面称为“手刹”)。为方便驾驶员使用,手刹的手柄一般布置在换挡杆的后方,并通过手刹安装支架安装在车身的中通道前段上。在现有技术中,手刹的手柄的安装点一般设置在中通道前段的上侧面,会占用副仪表台造型空间,针对不同的车型需要设计不同的安装点,对应的也要设计不同结构的手刹安装支架,存在副仪表台造型难度大、手刹安装支架通用程度低的问题。

技术实现要素:

3.本发明的目的是提出一种皮卡手刹安装结构,以减轻或消除至少一个上述的技术问题。本发明所述的一种皮卡手刹安装结构,包括中通道前段,所述中通道前段包括第一上侧壁、自所述第一上侧壁的左侧边缘向下弯折的第一左侧壁以及自所述第一上侧壁的右侧边缘向下弯折的第一右侧壁,所述中通道前段上设有多个手刹安装孔,多个所述手刹安装孔分别设置在所述第一左侧壁的后部和所述第一上侧壁的后部。

4.进一步,多个所述手刹安装孔分别设置在所述第一左侧壁的后部的上部和所述第一上侧壁的后部的左部。

5.进一步,所述中通道前段上设有三个所述手刹安装孔,三个所述手刹安装孔分别为设置在所述第一上侧壁的后部的第一安装孔、所述第一左侧壁的后部的第二安装孔和所述第一左侧壁的后部的第三安装孔。

6.进一步,还包括加强件,所述加强件包括第二上侧壁、自所述第二上侧壁的左侧边缘向下弯折的第二左侧壁以及自所述第二上侧壁的右侧边缘向下弯折的第二右侧壁,所述第二上侧壁搭接在所述第一上侧壁的后部的下侧,所述第二左侧壁搭接在所述第一左侧壁的后部侧的右侧,所述第二右侧壁搭接在所述第一右侧壁的后部的左侧,所述第二上侧壁上设置有与所述第一安装孔对应的第四安装孔,所述第二左侧壁上设置有与所述第二安装孔对应的第五安装孔。

7.进一步,所述中通道前段上设有多个第一搭接部,所述加强件上设有多个第二搭接部,多个第一搭接部分别与多个第二搭接部叠置并搭接在一起,以形成多个双层搭接结构,所述中通道前段和所述加强件之间还形成有与多个所述双层搭接结构错开设置的空腔。

8.进一步,所述第一安装孔和所述第四安装孔设置在多个所述双层搭接结构中的一个双层搭接结构上,所述第二安装孔和所述第五安装孔设置在多个所述双层搭接结构中的一个双层搭接结构上。

9.进一步,所述第二上侧壁的下侧面上焊接有与所述第四安装孔对应的第一凸焊螺母,所述第二左侧壁的右侧面上焊接有与所述第五安装孔对应的第二凸焊螺母。

10.进一步,所述第一左侧壁的后端部向后伸出于所述加强件,所述第三安装孔设置在所述第一左侧壁的后端部,所述第一左侧壁的后端部的右侧面焊接有与所述第三安装孔对应的第三凸焊螺母。

11.进一步,还包括用于安装手刹手柄的手刹安装支架,所述手刹安装支架上设置有第一连接支脚、第二连接支脚和第三连接支脚,所述第一连接支脚的下端部设置有用于与第一安装孔相连的第一连接孔,所述第二连接支脚的下端部设置有用于与第二安装孔相连的第二连接孔,所述第三连接支脚的下端部设置有用于与第三安装孔相连的第三连接孔。

12.进一步,所述第一连接支脚的下端部设有支撑在所述第一上侧壁的上表面上的第一连接翻边,所述第一连接孔设置在所述第一连接翻边上;所述第二连接支脚的下部设有向左弯折的第一台阶段以及自第一台阶段的左端向下弯折的第二连接翻边,所述第一台阶段支撑在所述第一上侧壁的上表面上,所述第二连接翻边叠置在所述第一左侧壁的左侧,所述第二连接孔设置在所述第二连接翻边上;所述第三连接支脚的下部设有向左弯折的第二台阶段以及自第二台阶段的左端向下弯折的第三连接翻边,所述第二台阶段支撑在所述第一上侧壁的上表面上,所述第三连接翻边叠置在所述第一左侧壁的左侧,所述第三连接孔设置在所述第三连接翻边上。

13.本发明所述的皮卡手刹安装结构合理布置手刹安装点,在提升安装稳固程度的同时节省了安装空间,能够给副仪表台预留更大的造型空间,提升了皮卡手刹安装结构的通用性,有利于手刹装置的平台化。

14.附图说明

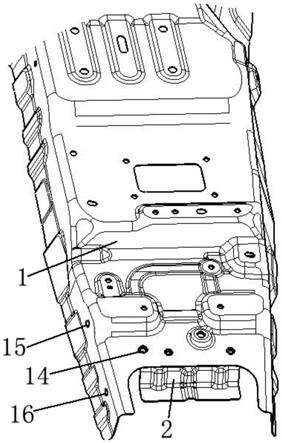

15.图1为具体实施方式中所述的皮卡手刹安装结构在俯视视角下的结构示意图;图2为具体实施方式中所述的皮卡手刹安装结构在仰视视角下的结构示意图;图3为具体实施方式中所述的皮卡手刹安装结构的分解结构示意图;图4为具体实施方式中所述的皮卡手刹安装结构在安装有手刹手柄时的结构示意图。

16.图中:1—中通道前段;2—加强件;3—第一凸焊螺母;4—第二凸焊螺母;5—第三凸焊螺母;6—手刹安装支架;7—手刹手柄;11—第一上侧壁;12—第一左侧壁;13—第一右侧壁;14—第一安装孔;15—第二安装孔;16—第三安装孔;21—第二上侧壁;22—第二左侧壁;23—第二右侧壁;24—后侧壁;25—凹陷部;26—第四安装孔;27—第五安装孔;61—第一连接支脚;62—第二连接支脚;63—第三连接支脚。

具体实施方式

17.下面结合附图对本发明作进一步说明。

18.如图1至图4所示的一种皮卡手刹安装结构,包括断面呈n字形的中通道前段1,中通道前段1包括第一上侧壁11、自第一上侧壁11的左侧边缘向下弯折的第一左侧壁12以及自第一上侧壁11的右侧边缘向下弯折的第一右侧壁13,中通道前段1上设有多个手刹安装

孔,多个手刹安装孔形成多个手刹安装点,多个手刹安装孔分别设置在第一左侧壁12的后部和第一上侧壁11的后部。

19.采用上述的皮卡手刹安装结构,第一方面,设置在第一左侧壁12的后部的手刹安装孔沿左右方向来紧固连接手刹安装支架6,设置在第一上侧壁11的后部的手刹安装孔沿上下方向来紧固连接手刹安装支架6,能够提升手刹安装支架6安装的稳固程度,防止手刹安装支架6松动;第二方面,将多个手刹安装点布置在中通道前段1的后部的左侧转角处,能够减少对第一上侧壁11的上侧的空间的占用,能够给副仪表台预留更大的造型空间;第三方面,当中通道前段1的造型出现调整时,对上述的手刹安装点的影响较小,仅通过轻微调整手刹安装支架的连接支脚即可适用于不同的中通道前段,也就是上述的手刹安装点布置具有通用性强的优点,有利于手刹装置的平台化。

20.在本实施例中,为了更节省空间,多个手刹安装孔分别设置在第一左侧壁12的后部的上部和第一上侧壁11的后部的左部。

21.作为一种优选,中通道前段1上设有三个手刹安装孔,三个手刹安装孔分别为设置在第一上侧壁11的后部的左部的第一安装孔14、第一左侧壁12的后部的上部的第二安装孔15和第一左侧壁12的后部的上部的第三安装孔16。

22.在本实施例中,皮卡手刹安装结构还包括加强件2,加强件2包括第二上侧壁21、自第二上侧壁21的左侧边缘向下弯折的第二左侧壁22以及自第二上侧壁21的右侧边缘向下弯折的第二右侧壁23,第二上侧壁21搭接在第一上侧壁11的后部的下侧,第二左侧壁22搭接在第一左侧壁12的后部侧的右侧,第二右侧壁23搭接在第一右侧壁13的后部的左侧,第二上侧壁21上设置有与第一安装孔14对应的第四安装孔26,第二左侧壁22上设置有与第二安装孔15对应的第五安装孔27。

23.在本实施例中,中通道前段1上设有多个第一搭接部,加强件2上设有多个第二搭接部,多个第一搭接部分别与多个第二搭接部叠置并通过点焊的方式搭接在一起,以形成多个双层搭接结构,中通道前段1和加强件2之间还形成有与多个双层搭接结构错开设置的空腔。具体实施时,可以在加强件2上设有与多个第一搭接部错开的凹陷部25,利用凹陷部25在中通道前段1和加强件2之间形成空腔。设置空腔,能够防止出现因为两个件完全贴合在一起进而导致手刹安装点的刚度降低、手刹安装点产生变形的问题。

24.在本实施例中,第一安装孔14和第四安装孔26设置在多个双层搭接结构中的一个双层搭接结构上,第二安装孔15和第五安装孔27设置在多个双层搭接结构中的一个双层搭接结构上,设置双层搭接结构能够提升手刹安装点的结构强度。

25.在本实施例中,第二上侧壁21的下侧面上焊接有与第四安装孔26对应的第一凸焊螺母3,第二左侧壁22的右侧面上焊接有与第五安装孔27对应的第二凸焊螺母4,设置凸焊螺母能够降低安装难度。

26.在本实施例中,第一左侧壁12的后端部向后伸出于加强件2,第三安装孔16设置在第一左侧壁12的后端部,第一左侧壁12的后端部的右侧面焊接有与第三安装孔16对应的第三凸焊螺母5。

27.作为一种优选,在中通道前段1和加强件2上均可以设置加强筋来提升结构强度。例如在第一左侧壁12的下部和第一右侧壁13的下部设置加强筋,能够提升强度和减少回弹;例如在加强件2上的第四安装孔26和第五安装孔27的外围设置加强筋,能够提升手刹安

装点的结构强度。

28.作为一种改进方案,加强件2上设置有自加强件2的后侧边缘向下弯折的后侧壁24,后侧壁24的下边缘设有搭接翻边,通过设置后侧壁24连接在汽车地板上,能够起到支撑的作用,能够提升皮卡手刹安装结构的后部的结构强度。

29.作为一种优选,加强件2为中控箱安装板,加强件2上设有多个中控箱安装孔,中通道前段1上设有多个分别与多个中控箱安装孔对应的通孔。

30.在本实施例中,皮卡手刹安装结构还包括用于安装手刹手柄7的手刹安装支架6,手刹安装支架6上设置有第一连接支脚61、第二连接支脚62和第三连接支脚63,第一连接支脚61的下端部设置有用于与第一安装孔14相连的第一连接孔,第二连接支脚62的下端部设置有用于与第二安装孔15相连的第二连接孔,第三连接支脚63的下端部设置有用于与第三安装孔16相连的第三连接孔。在实际安装时,利用第一螺栓、第二螺栓和第三螺栓来实现手刹安装支架6的紧固连接,第一螺栓依次穿过第一连接孔、第一安装孔14和第四安装孔26与第一凸焊螺母3连接,第二螺栓依次穿过第二连接孔、第二安装孔15和第五安装孔27与第二凸焊螺母4连接,第三螺栓依次穿过第三连接孔和第三安装孔16与第三凸焊螺母5连接。

31.在本实施例中,第一连接支脚61的下端部设有支撑在第一上侧壁11的上表面上的第一连接翻边,第一连接孔设置在第一连接翻边上;第二连接支脚62的下部设有向左弯折的第一台阶段以及自第一台阶段的左端向下弯折的第二连接翻边,第一台阶段支撑在第一上侧壁11的上表面上,第二连接翻边叠置在第一左侧壁12的左侧,第二连接孔设置在第二连接翻边上;第三连接支脚63的下部设有向左弯折的第二台阶段以及自第二台阶段的左端向下弯折的第三连接翻边,第二台阶段支撑在第一上侧壁11的上表面上,第三连接翻边叠置在第一左侧壁12的左侧,第三连接孔设置在第三连接翻边上。设置第一台阶段和第二台阶段能够提升连接支脚的结构强度,还能够使连接支脚更好的支撑在第一上侧壁11的上表面上。在匹配不同的中通道前段1时,可以选择在上下方向上调整第一连接翻边、在左右方向上调整第二连接翻边以及在左右方向上调整第三连接翻边中的一种或多种方式来实现调整手刹安装支架6的调整,具有易于调整的优点,有利于手刹装置的平台化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。