1.本发明涉及高温氧化物晶体生长的技术领域,特别涉及一种籽晶上置改 进型热交换法生长高温氧化物晶体装置及方法。

背景技术:

2.目前,现有的高温氧化物晶体生长方法常用主要有五种:提拉法、热交换 法、坩埚下降法、温度梯度法和泡生法。提拉法方法的缺点是:1、同等坩埚 条件下,晶体较小,直径不超过坩埚50%,2、由于梯度较大,生长界面过分 的凸起,热应力大、位错增值引起位错密度过大,单晶性不好;3、温度梯度 大,能耗高。热交换法的缺点是:设备条件要求高,整个工艺复杂,晶体生 长周期长、需要大量氦气作冷却剂,成本高,温度梯度分布与重力场相反, 不利于排杂,晶体与坩埚接触,晶体的应力大,并容易寄生成核引起多晶, 晶体生长不能实时控制和观察及生长界面过凸,热应力和位错过大。坩埚下 降法的缺点是:不宜用于负膨胀系数的材料,以及液体密度大于固体密度的 材料,由于坩埚作用,容易形成应力,寄生成核和污染,不易于观察及下降 机构存在机械扰动;温度梯度法的缺点温度梯度分布与重力场相反,不利于 排杂,晶体与坩埚接触,晶体的应力大,并容易寄生成核引起多晶,晶体生 长不能实时控制和观察及生长界面过凸,热应力和位错过大。泡生法的缺点 是同等坩埚条件下,由于采用真空生长,生长速度比较慢,由于采用真空 生长,梯度比较小,而且晶体贴近坩埚容易产生“卡埚“事故,温度梯度小, 水温、水流量波动敏感,电压波动敏感,从而影响晶体质量及真空生长或石 墨热场生长的情况下,钨钼损耗过大或钼对晶体质量有影响。

3.晶体生长技术的关键最终是反映在晶体生长固液界面的形状控制上,固 液界面的形状直接影响到晶体的质量。改善固液界面的形状可以避免小面生 长和内核,可以控制与固液界面相交的位错的走向。固液界面的形状也和晶 体中溶质偏聚、气泡的形成、热应力的分布密切相关。现有的晶体生长方法, 每种方法都或多或少存在一定的问题、没有一种方法可以很好的根据晶体生 长的不同阶段对晶体生长界面进行主动控制。

技术实现要素:

4.针对现有技术中存在的不足之处,本发明的目的是提供一种籽晶上置改进 型热交换法生长高温氧化物晶体装置及方法,将现有方法结合生产处大尺寸 高温氧化物晶体。为了实现根据本发明的上述目的和其他优点,提供了一种 籽晶上置改进型热交换法生长高温氧化物晶体的装置,包括:

5.提拉机构、与所述提拉机构固接的旋转机构、与所述旋转机构固接的称 重机构及与所述称重机构固接的水冷晶杆,所述水冷晶杆远离提拉机构的一 端设置有真空腔室,所述真空腔室内设置有支撑平台,所述支撑平台侧面均 设置有保温层,支撑平台的中间部位设置有下保温层,所述下保温层上设置 有u型发热体,所述u型发热体内设置有坩埚,所述坩埚上设置有上保温层, 且水冷晶杆远离提拉机构的一端设置于上保温层中。

6.优选的,所述真空腔室上端开设有进气口,真空腔室的下端开设有抽气 口。

7.一种籽晶上置改进型热交换法生长高温氧化物晶体的方法,包括下步骤:

8.s1、将原料装入晶体炉的坩埚内,将籽晶固定在的水冷晶杆的底端部, 盖上晶体炉的上炉盖,将晶体腔室炉内抽成1.0

×

10-1pa;

9.s2、用(惰性气体和还原气体)混合气体流动气氛充入炉内,保持炉内 真空度合适范围,坩埚壁上的u型发热体通电,以1500~5000w/h的速率加 热,直到坩埚内的原料熔化成熔液;

10.s3、原料熔化后,以100~500w/h的速率逐步降低发热体功率使得原料 熔液温度高于熔点以上20~50℃并趋于稳定,同时调整气体流量计和真空泵 的抽速使得真空度在3~5pa范围,观察原料熔液的冷点位置;

11.s4、根据冷点与籽晶偏离的位置,调整进气口的气体流量和真空泵抽速, 确保冷点尽量朝籽晶中心位置移动;

12.s5、待洗后籽晶的中心线与熔液的冷点完全重合后,恒温2~3h;

13.s6、下种完成后,籽晶以30~50mm/h的速率提拉,确保缩颈直径在 10~14mm,缩颈长度在25~30mm后完成缩颈;

14.s7、缩颈结束后开始放肩,转速为2~4rpm,拉速为1.5~2mm/h,保持发 热体功率不变,放肩过程中动态调节进气口充气的流量和真空抽速的相对速 度使得系统的真空度从3~5pa变化到200pa,当晶体生长至离坩埚壁5~10mm 时,完成放肩;

15.s8、籽晶杆升降旋转机构停止旋转,控制籽晶杆升降旋转机构使得籽晶 杆以不高于0.1mm/h的速率匀速上升,以低于100w/h的速率降低加热体功 率,通过称重机构的称重数据控制发热体温度、气体的流量、真空泵的抽速, 使晶体保持等直径生长,晶体质量均匀增加,增加速度为1~3kg/h;

16.s9、晶体等直径生长结束,逐步(5~24小时内)调整真空度至 2000~5000pa,恒温2~5小时后进行原位退火。

17.优选的,从上炉盖的正中心充入保护性气体,气体经过规划流动,从炉 膛底部的正中心抽气口流出,采用流动气氛进行晶体生长。

18.本发明与现有技术相比,其有益效果是:

19.1、采用四周带底部加热的发热体,实现坩埚底部至下而上的温度梯度分 布;温度梯度分布与重力场相同,晶体生长从上而下,同时采用流动气氛生 长有利于带走杂质;

20.2、在生长的过程中采用自上而下的流动气体,保证晶种和观察口的洁净, 从而在“下种”和“放肩”可方便地观察晶体生长的状况;

21.3、气体从炉膛顶部的正中心流入、通过规划流动,确保绝对的均匀和对 称的从底部中心流出,有利于“等径”阶段采用称重技术对晶体生长进行精 确控制,低真空状态有利于梯度的增加从而达到更快的生长速度;

22.4、晶体在熔体表面处生长,不与坩埚接触,能显著地减小晶体的应力, 防止坩埚壁的寄生成核;同时同等坩埚条件下可生长大尺寸单晶,可以到90% 直径,采用一定的流动气体增加梯度可以杜绝“卡埚”事故的发生;

23.5、通过气体保护,杜绝晶种表面挥发物的沉积,可以更加方便地运用定 向籽晶和“缩颈”工艺,使“缩颈”后籽晶的位错大大减少,降低扩肩后生 长晶体的位错密度,从而提

高晶体的完整性;

24.6、调整进气量和抽气量的相对比例可以调节冷却量,可以调节坩埚温 场冷点的位置,确保冷点和生长中心;在晶体等径开始后,晶体内部和晶体 顶部以上区域的热量会越积越多,当晶体长大到一定程度后,固液界面会发 生翻转,严重影响晶体质量,本发明可以在晶体长大的过程中增加气体的流 量和气压改变梯度,可以带走更多集聚在晶体顶部以上区域的发热量,实现 了晶体生长界面微凸、接近平界面。

25.7、原位退火阶段,气压进一步的增加,有利于晶体的热应力进一步释放, 从而有更小的应力。

26.8、整个晶体生长过程中采用了自上而下气体从炉膛顶部的正中心流入、 通过规划流动,确保绝对的均匀和对称的从底部中心流出,通过调节不同阶 段气体流量和真空泵抽气速度来达到不同生长阶段各个部位的梯度,来达到 控制固液界面的目的。

27.9、将泡生法、提拉法(cz)、热交换法(hem)、温梯法(tgt)、 坩埚下降法和泡生法(ky法)结合在一起,创造一个采用了自上而下气体从 炉膛顶部的正中心流入、通过规划流动,确保绝对的均匀和对称的从底部中 心流出,通过调节不同阶段气体流量和真空泵抽气速度来达到不同生长阶段 各个部位的梯度的特殊高温真空晶体炉,通过装炉、抽真空、导入流动保护 性气体、升温化料、洗籽晶、改变气体进出比例实时梯度调节、提拉法下种、

ꢀ“

缩径工艺”、增加气体流量的热交换法“放肩工艺”、晶体生长界面控制 (把凸界面调节成为微凸或接近平界面)、hem热交换结合ky技术等径生 长(优化称重控径技术)、ky法收尾&脱坩埚、逐步增加保护气体压力的原 位退火,生产出大尺寸高温氧化物晶体。

附图说明

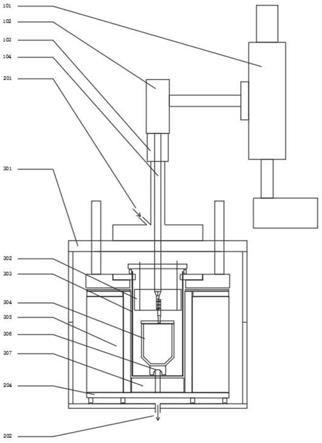

28.图1为根据本发明的籽晶上置改进型热交换法生长高温氧化物 晶体装置及方法的结构示意图。

[0029][0030][0031]

具体实施方式

[0032]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行 清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而 不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做 出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0033]

参照图1,一种籽晶上置改进型热交换法生长高温氧化物晶体的 装置,包括:提拉机构101、与所述提拉机构101固接的旋转机构102、 与所述旋转机构102固接的称重机构103及与所述称重机构103固接

[0034]

进一步的,所述真空腔室301上端开设有进气口201,真空腔室301的 下端开设有抽气口202。

[0035]

一种籽晶上置改进型热交换法生长高温氧化物晶体的方法,包括下步骤:

[0036]

s1、将原料装入晶体炉的坩埚304内,将籽晶固定在的水冷晶杆104的 底端部,盖

上晶体炉的上炉盖,将晶体腔室炉内抽成1.0

×

10-1pa;

[0037]

s2、用(惰性气体和还原气体)混合气体流动气氛充入炉内,保持炉内 真空度合适范围(1~500pa),坩埚304壁上的u型发热体303通电,以 1500~5000w/h的速率加热,直到坩埚304内的原料熔化成熔液;

[0038]

s3、原料熔化后,以100~500w/h的速率逐步降低发热体功率使得原料 熔液温度高于熔点以上20~50℃并趋于稳定,同时调整气体流量计和真空泵 的抽速使得真空度在1~50pa范围,观察原料熔液的冷点位置;

[0039]

s4、根据冷点与籽晶偏离的位置,调整进气口201的气体流量和真空泵 抽速,确保冷点尽量朝籽晶中心位置移动;

[0040]

s5、待洗后籽晶的中心线与熔液的冷点完全重合后,恒温2~3h;

[0041]

s6、下种完成后,籽晶以30~50mm/h的速率提拉,确保缩颈直径在 10~14mm,缩颈长度在25~30mm后完成缩颈;

[0042]

s7、缩颈结束后开始放肩,转速为2~4rpm,拉速为1.5~2mm/h,保持发 热体功率不变,放肩过程中动态调节进气口201充气的流量和真空抽速的相 对速度使得系统的真空度从1~50pa变化到200pa,当晶体生长至离坩埚壁 5~10mm时,完成放肩;

[0043]

s8、籽晶杆升降旋转机构停止旋转,控制籽晶杆升降旋转机构使得籽晶 杆以不高于0.1mm/h的速率匀速上升,以低于100w/h的速率降低加热体功 率,通过称重机构103的称重数据控制发热体温度、气体的流量、真空泵的 抽速,使晶体保持等直径生长,晶体质量均匀增加,增加速度为1~3kg/h;

[0044]

s9、晶体等直径生长结束,逐步(5~24小时内)调整真空度至 2000~5000pa,恒温2~5小时后进行原位退火。

[0045]

进一步的,从上炉盖的正中心充入保护性气体,气体经过规划流动,从 炉膛底部的正中心抽气口202流出,采用流动气氛进行晶体生长。

[0046]

实施例1

[0047]

一种籽晶上置改进型热交换法生长蓝宝石晶体的方法包括如下步骤:

[0048]

a、将氧化铝原料装入晶体炉的301:真空腔室内的304:坩埚中,将105: 籽晶固定在籽晶杆101:提拉升降102:旋转机构的104:水冷晶杆的底端部, 籽晶杆101:升降机构和102:旋转机构与103:称重机构相连,盖上晶体炉 的上炉盖,将晶体301:真空腔室炉内抽成1.0

×

10-1pa后,

[0049]

b、用(惰性气体和还原气体)混合气体流动气氛通过201:进气口充 入301:真空腔室炉内,保持炉内真空度合适范围(1~500pa),坩埚外壁上 的303:u型发热体通电,以1500~5000w/h的速率加热,直到304:坩埚内 的原料熔化成熔液;

[0050]

c、原料熔化后,以100~500w/h的速率逐步降低303:u型发热体功 率使得原料熔液温度高于熔点以上20~50℃并趋于稳定;

[0051]

d、同时调整201:进气口气体流量计和202:抽气口真空泵的抽速使 得真空度在1~50pa范围,观察原料熔液的冷点位置;

[0052]

e、根据冷点与105:籽晶偏离的位置,调整201:进气口的气体流量和 202:抽气口真空泵抽速,确保冷点尽量朝籽晶中心位置移动;

[0053]

f、待洗后105:籽晶的中心线与熔液的冷点完全重合后,恒温2~3h;

[0054]

g、下种完成后,105:籽晶以30~50mm/h的速率提拉,确保缩颈直径在10~14mm,缩颈长度在25~30mm后完成缩颈;

[0055]

h、缩颈结束后开始放肩,转速为2~4rpm,拉速为1.5~2mm/h,保持发 热体功率不变,放肩过程中动态调节201:进气口充气的流量和202:抽气口 真空抽速的相对速度使得系统的真空度从大约3~5pa变化到200pa,利用气 体的流量和真空度的变化改变系统的真空度,使得系统的散热量变大达到降 温的目的促使晶体生长,当晶体生长至离坩埚壁5~10mm时,完成放肩;

[0056]

i、104:水冷(籽)晶杆101:升降102:旋转机构停止旋转,控制104: 水冷(籽)晶杆101:升降102:旋转机构使得籽晶杆以不高于0.1mm/h的速 率匀速上升,以低于100w/h的速率降低303:u型发热体功率,通过103: 称重机构的称重数据控制303:u型发热体温度、201:进气口气体的流量、 202:抽气口真空泵的抽速,使晶体保持等直径生长,晶体质量均匀增加,增 加速度为1~3kg/h;

[0057]

j、晶体等直径生长结束,逐步(5~24小时内)调整真空度至2000~5000pa, 恒温2~5小时后进行原位退火。

[0058]

一种籽晶上置改进型热交换法生长高温氧化物晶体的方法,包括如下: 从上炉盖的正中心201:进气口充入保护性气体,气体经过规划流动,从炉 膛底部的正中心202:抽气口流出,采用流动气氛进行蓝宝石晶体生长。

[0059]

一种籽晶上置改进型热交换法生长高温氧化物晶体的方法,包括如下: 采用流动气氛进行晶体生长,晶体生长的不同阶段气体压力不同来改变散热 的大小,从而达到改变梯度优化蓝宝石晶体生长的目的。

[0060]

本发明除了结合各个工艺的优点外,最显著的特点是在整个蓝宝石晶体 生长过程中采用了自上而下气体从炉膛顶部的正中心流入、通过规划流动, 确保绝对的均匀和对称的从底部中心流出,通过调节不同阶段气体流量和真 空泵抽气速度来达到不同生长阶段各个部位的梯度,来达到控制固液界面的 目的。

[0061]

本发明的方法在于将提拉法(cz)、热交换法(hem)、温梯法(tgt)、 坩埚下降法和泡生法(ky法)结合在一起,创造一个采用了自上而下气体从 炉膛顶部的正中心流入、通过规划流动,确保绝对的均匀和对称的从底部中 心流出,通过调节不同阶段气体流量和真空泵抽气速度来达到不同生长阶段 各个部位的梯度的特殊高温真空晶体炉,通过装炉、抽真空、导入流动保护 性气体、升温化料、洗籽晶、改变气体进出比例实时梯度调节、提拉法下种、

ꢀ“

缩径工艺”、增加气体流量的热交换法“放肩工艺”、晶体生长界面控制 (把凸界面调节成为微凸或接近平界面)、hem热交换结合ky技术等径生 长(优化称重控径技术)、ky法收尾&脱坩埚、逐步增加保护气体压力的原 位退火,生产出大尺寸蓝宝石晶体。

[0062]

本发明的有益效果是利用最低的能耗和最低的成本制造出多种高品质高 温蓝宝石晶体材料制品。而对于提拉法(cz)相比较结果:通过结合泡生法、 热交换法(hem)、坩埚下降

‘

tgt和温度梯度法(tgt)的温场设计优点 的基础上优化,利用气体导热动态调整温场梯度成功实现了“平界面生长”, 解决了提拉法“凸界面生长”应力大从而引起大位错密度的问题;通过结合 泡生法、热交换法(hem)、坩埚下降法、温度梯度法(tgt)和提拉法(cz) 的温场设计和生长工艺优点,可以在较小的坩埚内实现较大的晶体直径(蓝 宝石晶体等径直径在坩埚内径尺寸的0.85~0.9);生长同尺寸的晶体能耗远 远低于提拉法;晶体生长中

后期,大部分采用了热交换的技术特点,以气体 作为热交换的介质,避免了机械振动的干扰。对于泡生法(kyropoulos)比 较结果:通过结合泡生法、提拉法、热交换法(hem)、温度梯度法(tgt) 和提拉法(cz)的温场设计优点,结合热交换工艺优点,成功解决了传统泡 生法当晶体生长结束与剩余熔体脱离时产生较大热冲击的问题。对于热交换 (hem)比较结果:采用氩气水冷晶杆保护籽晶和采用氩气作为生长热交换 介质避免使用昂贵的氦气;采用籽晶上置可以方便采用提拉法的优点、同时 整个过程可以采用重量实时反馈生长速度避免热交换的“盲盒”生长方式、 在信号采集和温度控制上有很大的创新性,实现了晶体生长的实时控制。

[0063]

这里说明的设备数量和处理规模是用来简化本发明的说明的,对本发明 的应用、修改和变化对本领域的技术人员来说是显而易见的。

[0064]

尽管本发明的实施方案已公开如上,但其并不仅限于说明书和实施方式 中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域 的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围 所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。