1.本发明涉及建筑工程材料技术领域,具体而言,涉及一种盾构同步注浆料及其制备方法。

背景技术:

2.盾构法是利用盾构机在地面以下暗挖隧道的一种施工方法,在我国重大地下工程的应用越来越广泛,已成为隧道建设的主要方法。盾构掘进过程中会产生地层扰动,存在的开挖间隙会造成地面沉降和地层变形,影响结构稳定和耐久性,严重时甚至可能使结构被破坏,危及安全。在盾构掘进过程中,通过盾尾注浆管进行同步注浆施工,填充环状空隙,及时对管片周围形成支撑,是避免土体和围岩变形,控制地表沉降、管片上浮、隧道偏移等问题的有效方式。而盾构法同步注浆工艺对注浆材料的流动性、稳定性、力学强度和耐久性等具有较高的要求。

3.现有的同步注浆料主要是以普通硅酸盐水泥和粉煤灰为主要胶凝材料,天然河砂为集料,膨润土为保水组分,按照一定比例配制而成的,对粉煤灰和膨润土的品质要求较高。而目前优质粉煤灰资源日渐缺乏,此外为了保护水域资源,天然河砂的开采也受到限制。采用经过处理后的工业固体废弃物作为主要原材料生产同步注浆料,可解决优质资源短缺问题。

4.然而从已公开的同步注浆料研究来看,大多提供了性能满足盾构施工要求的同步注浆料,但是并没有同时避免采用粉煤灰和砂,利用工业固体废弃物冶金渣和尾矿来制备同步注浆料。

技术实现要素:

5.有鉴于此,本发明提供了一种盾构同步注浆料及其制备方法,采用冶金渣微粉和尾矿砂作为主要原材料,获得基于固废的成本低廉高性能的同步注浆料。

6.为达到上述目的,本发明的技术方案是这样实现的:

7.一种盾构同步注浆料,包括以下重量份数的组分:特种水泥12

‑

22%、冶金渣微粉26

‑

34%、尾矿砂45

‑

52%、流变稳定剂1.6

‑

4%、悬浮分散剂0.4

‑

2%、保水增塑剂0.5

‑

1.5%、减水剂0.8

‑

1.6%、消泡剂0.04

‑

0.09%、增强组分3

‑

11%。

8.可选地,所述特种水泥包括硫铝酸盐水泥和高铝水泥中的至少一种;

9.所述冶金渣微粉包括高炉渣、钢渣和有色金属渣中的一种;

10.所述尾矿砂包括铁尾矿、铜尾矿、锡尾矿和金尾矿中的一种;

11.所述流变稳定剂包括羧甲基纤维素钠和羧甲基淀粉钠中的至少一种;

12.所述悬浮分散剂包括异构十醇聚氧乙烯醚、异构十一醇聚氧乙烯醚和异构十三醇聚氧乙烯醚中的至少一种;

13.所述保水增塑剂包括烷醇酰胺和二甲基乙酰胺中的至少一种;

14.所述减水剂包括聚羧酸系高效减水剂或三聚氰胺系高效减水剂;

15.所述消泡剂为聚醚改性有机硅型消泡剂;

16.所述增强组分为锂渣粉。

17.可选地,所述冶金渣微粉的比表面积在500m2/kg至650m2/kg范围内。

18.可选地,所述冶金渣微粉通过球磨或粉磨处理制备。

19.可选地,所述尾矿砂的粒径小于或等于1.18mm。

20.可选地,所述尾矿砂依次经过筛分、水洗、烘干工艺处理制备。

21.可选地,所述增强组分的比表面积大于或等于500m2/kg。

22.可选地,所述增强组分经气流磨或粉磨处理制备。

23.本发明另一目的在于提供一种上述所述的盾构同步注浆料的制备方法,包括如下步骤:

24.s1、将特种水泥、流变稳定剂、悬浮分散剂、保水增塑剂、减水剂、消泡剂和增强组分混合均匀,制得预混料;

25.s2、向所述预混料中加入冶金渣微粉和尾矿砂,搅拌均匀,即得到盾构同步注浆料。

26.可选地,还包括步骤:将所述盾构同步注浆料与拌合水搅拌成浆体,用于施工;其中,所述拌合水与所述盾构同步注浆料的水料比在0.26至0.32范围内。

27.相对于现有技术,本发明提供的盾构同步注浆料及其制备方法具有以下优势:

28.(1)本发明制得的盾构同步注浆料具有高流动性,截锥流动度达到200mm,每小时的流动度经时损失小于20mm,并且浆体稳定,稠度适当,能保证良好充填于环状空隙中;具有良好的粘接性和微膨胀性,使注浆料硬化后与周围土体和围岩形成良好的固结整体,降低掘进过程中地层的变形;浆体的结石率、抗压强度和水陆强度比高,结石率达到97%以上,3d抗压强度达到3mpa,水陆强度比不低于75%,具有优异的力学性能;具有良好的体积稳定性、抗渗性、抗侵蚀性能等,在复杂的条件下,也能保证服役寿命。

29.(2)本发明采用的主要原材料为冶金渣和尾矿等工业固体废弃物,对固废进行资源化利用,节省了资源,降低了成本,属环境友好型材料,有利于推动固废资源二次利用。

具体实施方式

30.为使本发明的上述目的、特征和优点能够更为明显易懂,下面对本发明的具体实施例做详细的说明。

31.应当说明的是,在本技术实施例的描述中,术语“一些具体实施例”的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

32.本实施例所述的“在...范围内”包括两端的端值,如“在1至100范围内”,包括1与100两端数值。

33.本发明实施例提供了一种盾构同步注浆料,包括以下重量份数的组分:特种水泥12

‑

22%、冶金渣微粉26

‑

34%、尾矿砂45

‑

52%、流变稳定剂1.6

‑

4%、悬浮分散剂0.4

‑

2%、保水增塑剂0.5

‑

1.5%、减水剂0.8

‑

1.6%、消泡剂0.04

‑

0.09%、增强组分3

‑

11%。

34.具体地,特种水泥包括硫铝酸盐水泥和高铝水泥中的至少一种,采用高铝水泥或硫铝酸盐水泥,保证注浆料使用较少的胶凝材料就能满足力学强度的同时,水泥水化产生的体积微膨胀可以补偿浆体系统的部分收缩。

35.冶金渣微粉包括高炉渣、钢渣和有色金属渣中的一种,通过大量采用冶金渣微粉,冶金渣中含有的少量氧化钙成分与水反应后体积微膨胀,进一步补充了浆体的收缩,从而保证注浆料在不额外添加膨胀剂的情况下,不收缩,保证注浆料的填充性和充盈度。

36.尾矿砂包括铁尾矿、铜尾矿、锡尾矿和金尾矿中的一种;流变稳定剂包括羧甲基纤维素钠和羧甲基淀粉钠中的至少一种,消泡剂为聚醚改性有机硅型消泡剂。本发明采用流变稳定剂,保证具有高流动性的良好均匀分散的浆体,在注浆过程中依旧保持不变,结合保水增塑剂的作用,使水分不流失,不泌水、不分层、不离析,同时引入消泡剂,消除浆体内部的微气泡,使注浆料细腻光滑。

37.悬浮分散剂包括异构十醇聚氧乙烯醚、异构十一醇聚氧乙烯醚和异构十三醇聚氧乙烯醚中的至少一种;保水增塑剂包括烷醇酰胺和二甲基乙酰胺中的至少一种;减水剂包括聚羧酸系高效减水剂或三聚氰胺系高效减水剂。本发明采用悬浮分散剂结合减水剂,实现在较少用水量的情况下,粉料及固体颗粒能良好均匀的分布并悬浮于浆体中,形成大颗粒形成骨架、中颗粒填充于大孔中、微小颗粒填充于微孔中的密实体系,凝结硬化后,增强体系的密实度,提高抗渗性。

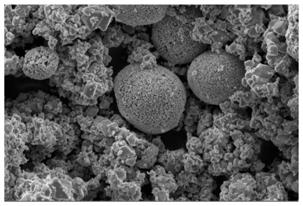

38.增强组分为锂渣粉。本发明采用大比表面积的锂渣微粉作为增强组分,充分发挥其颗粒形态效应和填充效应,以及含有的微量锂盐的化学激发活性效应,使注浆料具有更高的力学性能、抗渗性能,实现高稳定性和高耐久性。

39.优选地,冶金渣微粉的比表面积在500m2/kg至650m2/kg范围内,冶金渣微粉通过球磨或粉磨处理制备。

40.优选地,尾矿砂的粒径小于或等于1.18mm,尾矿砂依次经过筛分、水洗、烘干工艺处理制备。

41.进一步地,增强组分的比表面积大于或等于500m2/kg,增强组分经气流磨或粉磨处理制备。

42.由此,本发明提供的盾构同步注浆料具有较高的稳定性,稠度适当,能保证良好充填于环状空隙中;具有良好的粘接性和微膨胀性,使注浆料硬化后与周围土体和围岩形成良好的固结整体,降低掘进过程中地层的变形;浆体的结石率、抗压强度和水陆强度比高,具有优异的力学性能;具有良好的体积稳定性、抗渗性、抗侵蚀性能等,在复杂的条件下,也能保证服役寿命此外,主要原材料大部分采用冶金渣和尾矿等工业固体废弃物,对固废进行资源化利用,节省了资源,降低了成本,属环境友好型材料,有利于推动固废资源二次利用。

43.本发明另一实施例提供了一种上述所述的盾构同步注浆料的制备方法,包括如下步骤:

44.s1、按照配比称取各原材料,将特种水泥、流变稳定剂、悬浮分散剂、保水增塑剂、减水剂、消泡剂和增强组分混合均匀,制得预混料;

45.s2、向预混料中加入冶金渣微粉和尾矿砂,搅拌均匀,即得到盾构同步注浆料。

46.进一步地,还包括步骤:将盾构同步注浆料与拌合水搅拌成浆体,用于施工;其中,

拌合水与盾构同步注浆料的水料比在0.26至0.32范围内。

47.在上述实施方式的基础上,本发明给出如下盾构同步注浆料的制备方法的具体实施例,进一步阐述本发明。其中,特种水泥为42.5级硫铝酸盐水泥,冶金渣微粉为高炉渣,尾矿砂采用铁尾矿砂,流变稳定剂采用羧甲基纤维素钠,悬浮分散剂采用异构十醇聚氧乙烯醚、异构十一醇聚氧乙烯醚和异构十三醇聚氧乙烯醚按任意比例的混合物;保水增塑剂采用烷醇酰胺,减水剂采用市售聚羧酸系高效减水剂,消泡剂采用巴斯夫(中国)有限公司的p803型聚醚改性有机硅消泡剂,增强组分为锂渣经气流磨粉磨处理得到的比表面积不低于800m2/kg的锂渣粉。

48.应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照制造厂商所建议的条件。除非另外说明,否则百分比和份数按质量计算。

49.实施例1

50.本实施例提供了一种盾构同步注浆料的制备方法,包括如下步骤:

51.1)按配比称取各原料,各原料及其用量包括:硫铝酸盐水泥12kg、高炉渣微粉26kg、铁尾矿砂51.66kg、流变稳定剂1.6kg(羧甲基纤维素钠1.6kg)、悬浮分散剂0.4kg(异构十醇聚氧乙烯醚0.1kg,异构十一醇聚氧乙烯醚0.1kg,异构十三醇聚氧乙烯醚0.2kg)、保水增塑剂0.5kg(烷醇酰胺0.5kg)、聚羧酸系高效减水剂0.8kg、消泡剂0.04kg、增强组分7kg;

52.2)将称取的特种水泥、流变稳定剂、悬浮分散剂、保水增塑剂、减水剂、消泡剂和增强组分依次投入到搅拌中,机械搅拌形成均匀的混合物,然后将冶金渣微粉和尾矿砂投入搅拌机中继续搅拌混合均匀,得到所述基于固废的高稳定性盾构同步注浆料,按照0.32的水料比称取拌和用水32kg,与同步注浆料粉体拌和成均匀浆体,即可进行施工使用。

53.实施例2

54.本实施例提供了一种盾构同步注浆料的制备方法,与实施例1的区别在于:

55.步骤1)中,各原料及其用量包括:高铝水泥14kg、钢渣微粉28kg、铜尾矿砂45.45kg、流变稳定剂2.0kg(羧甲基淀粉钠2.0kg)、悬浮分散剂0.8kg(异构十醇聚氧乙烯醚0.3kg,异构十一醇聚氧乙烯醚0.1kg,异构十三醇聚氧乙烯醚0.4kg)、保水增塑剂0.7kg(二甲基乙酰胺0.7kg)、三聚氰胺系高效减水剂1.0kg、消泡剂0.05kg、增强组分8kg;

56.步骤2)中,按照0.31的水料比称取拌和用水31kg;

57.其它步骤与参与实施例1相同。

58.实施例3

59.本实施例提供了一种盾构同步注浆料的制备方法,与实施例1的区别在于:

60.步骤1)中,各原料及其用量包括:硫铝酸盐水泥16kg、有色金属渣微粉29kg、锡尾矿砂45.93kg、流变稳定剂2.5kg(羧甲基纤维素钠1.8kg,羧甲基淀粉钠0.7kg)、悬浮分散剂1.2kg(异构十醇聚氧乙烯醚0.6kg,异构十一醇聚氧乙烯醚0.3kg,异构十三醇聚氧乙烯醚0.3kg)、保水增塑剂1.1kg(烷醇酰胺0.3kg,二甲基乙酰胺0.8kg)、聚羧酸系高效减水剂1.2kg、消泡剂0.07kg、增强组分5kg;

61.步骤2)中,按照0.29的水料比称取拌和用水29kg;

62.其它步骤与参与实施例1相同。

63.实施例4

64.本实施例提供了一种盾构同步注浆料的制备方法,与实施例1的区别在于:

65.步骤1)中,各原料及其用量包括:高铝水泥18kg、有色金属渣微粉26kg、金尾矿砂45.02kg、流变稳定剂1.7kg(羧甲基纤维素钠1.3kg,羧甲基淀粉钠0.4kg)、悬浮分散剂1.5kg(异构十醇聚氧乙烯醚0.4kg,异构十一醇聚氧乙烯醚0.3kg,异构十三醇聚氧乙烯醚0.8kg)、保水增塑剂1.3kg(烷醇酰胺0.6kg,二甲基乙酰胺0.7kg)、三聚氰胺系效减水剂1.4kg、消泡剂0.08kg、增强组分5kg;

66.步骤2)中,按照0.28的水料比称取拌和用水28kg;

67.其它步骤与参与实施例1相同。

68.实施例5

69.本实施例提供了一种盾构同步注浆料的制备方法,与实施例1的区别在于:

70.步骤1)中,各原料及其用量包括:硫铝酸盐水泥17kg、高炉渣微粉27kg、金尾矿砂47.85kg、流变稳定剂1.8kg(羧甲基纤维素钠1.2kg,羧甲基淀粉钠0.6kg)、悬浮分散剂1.0kg(异构十醇聚氧乙烯醚0.1kg,异构十一醇聚氧乙烯醚0.5kg,异构十三醇聚氧乙烯醚0.4kg)、保水增塑剂0.8kg(烷醇酰胺0.7kg,二甲基乙酰胺0.1kg)、聚羧酸系高效减水剂1.5kg、消泡剂0.05kg、增强组分3kg;

71.步骤2)中,按照0.27的水料比称取拌和用水27kg;

72.其它步骤与参与实施例1相同。

73.对比例1

74.称取p

·

o 42.5级水泥16kg、ii级粉煤灰29kg、钠基膨润土8kg、河砂46.2kg、聚羧酸减水剂0.8kg。将上述原料混合均匀,按水料比0.30称取拌和水,与注浆料混合搅拌均匀进行测试和使用。

75.对比例2

76.称取硫铝酸盐水泥16kg、有色金属渣微粉29kg、锡尾矿砂54.2kg、聚羧酸系高效减水剂0.8kg。将上述原料混合均匀,按水料比0.30称取拌和水,与注浆料混合搅拌均匀进行测试和使用。

77.对比例3

78.称取硫铝酸盐水泥16kg、有色金属渣微粉29kg、锡尾矿砂53.1kg、保水增塑剂1.1kg(烷醇酰胺0.3kg,二甲基乙酰胺0.8kg)、聚羧酸系高效减水剂0.8kg。将上述原料混合均匀,按水料比0.30称取拌和水,与注浆料混合搅拌均匀进行测试和使用。

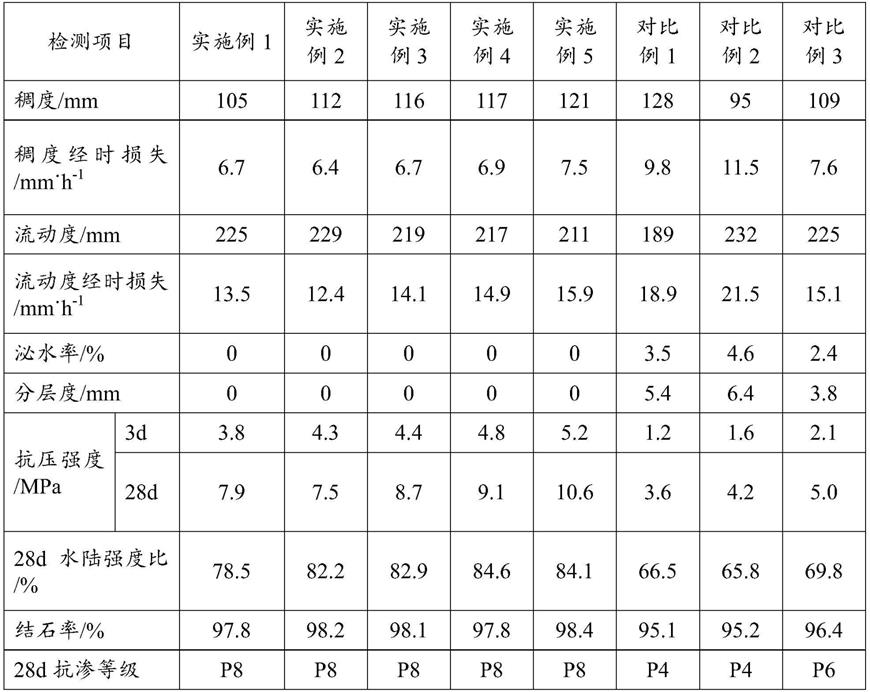

79.将实施例1

‑

5和对比例1

‑

3所得盾构同步注浆料分别进行稠度、流动度、浆体稳定性、强度和抗渗性能等测试,结果如表1所示。

80.表1实施例1

‑

5和对比例1

‑

3所得盾构同步注浆料性能测试结果

[0081][0082]

从表1可以看出:本发明实施例1

‑

5采用特种水泥、冶金渣微粉和尾矿砂为主要原材料体系,并结合流变稳定剂、悬浮分散剂、保水增塑剂和增强组分等功能型组分,使工作性能和力学性能等均远高于对比例1

‑

3。对比例1采用现有的盾构同步注浆料配比,所得各项性能均较差;对比例2采用特种水泥、冶金渣微粉和尾矿砂配比,未添加功能性组分,所得各项性能也一般;对比例3在对比例2的基础上,增加了保水增塑剂,使流动性、泌水、分层现象得到一定改善,但缺少本发明中的流变稳定剂、悬浮分散剂、增强组分的综合作用,其各项性能整体低于本发明的实施例。

[0083]

综上所述,本实施例所得基于固废的高稳定性盾构同步注浆料的流动度、浆体稳定性、强度和抗渗性能等性能均优于普通盾构同步注浆料。

[0084]

虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。