1.本发明涉及高熵陶瓷材料技术领域。具体地说是一种低热导率高熵陶瓷热障涂层材料。

背景技术:

2.热障涂层的选材有严格的标准,由于其在高温高压等复杂环境中长时间工作,所以必须满足以下几点:材料具有较高的熔点;在工作温度区间不会发生相变;具有较低的热导率(《2.5w

·m–1·k–1);良好的化学稳定性和抗腐蚀性;与基体的热膨胀系数相匹配(通常要求涂层的热膨胀系数》10

×

10-6

k-1

);与金属基体具有较高的结合强度;具有良好的抗烧结性。稀土锆酸盐a2b2o7陶瓷材料因其良好的性能被作为热障涂层的候选材料之一,它相比ysz材料具有更低的热导率(张永和,er2o3,yb2o3,y2o3掺杂对la2zr2o7热障涂层材料结构与性能的影响[d],内蒙古科技大学,2014),还具有良好的高温相稳定性和与基体材料更接近的热膨胀系数,以烧绿石结构ln2zr2o7为代表,(ln=la,gd,sm,nd,eu),化学式为(la

1/5

sm

1/5

gd

1/5

nd

1/5

eu

1/5

)2zr2o7,其热导率低至1.1~1.7w

·m–1·k–1(700~1200℃)。

[0003]

传统的制备高熵陶瓷粉体的制备方法有:固相合成法、化学共沉淀法、溶胶凝胶法,还有用燃烧法合成透明高熵陶瓷。固相合成法因其步骤简单,合成效率高,是目前制备高熵陶瓷粉体使用最多的办法,但是这种方法合成的粉体存在粉体颗粒不均匀、形状不规则以及反应不充分等问题,所以使得制备的陶瓷块材的性能(密度、热导率、与基体的热膨胀系数的匹配程度等)也不太理想,难以满足热障涂层材料的应用要求。

技术实现要素:

[0004]

为此,本发明所要解决的技术问题在于提供一种晶粒呈空心球状结构的低热导率高熵陶瓷热障涂层材料,以解决热障涂层材料的热导率相对较高、与基体的热膨胀系数的匹配程度不好以及热稳定性差等问题。

[0005]

为解决上述技术问题,本发明提供如下技术方案:

[0006]

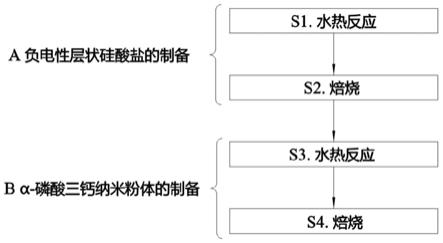

一种低热导率高熵陶瓷热障涂层材料,由如下步骤制备得到:

[0007]

步骤a:高熵陶瓷粉体的制备:以三价稀土元素的硝酸盐和四价金属元素的醋酸盐为原料,采用等离子喷涂工艺制备具有空心球状结构的高熵陶瓷粉体;

[0008]

步骤b:高熵陶瓷粉体的预处理:向高熵陶瓷粉体中依次加入聚乙烯醇水溶液和乙醇溶液进行研磨,研磨后放入烘箱中干燥,得到前驱体粉末;

[0009]

步骤c:陶瓷坯体的制备:将前驱体粉末放入台式粉末压片机的钢模中预压成圆片状或条形状块材;将压制好的圆片状或条形状块材放入一次性橡胶指套中抽真空后,放入冷等静压机中进行冷等静压处理,处理后得到陶瓷坯体;分两步进行压制陶瓷坯体的原因是:冷等静压是以液体为压力介质进行压制,在其冷等静压的压力作用下可将粉体体积压缩并排出气体,提高成型后生坯的密度,为进一步烧结提供更加致密的坯体,先将粉体置于压片机中进行压制是为了初步成型,若直接将粉末置于冷等静压机中压缩则不利于坯体的

成型;

[0010]

步骤d:陶瓷坯体的烧制:将陶瓷坯体置于马弗炉中煅烧,煅烧结束后随炉冷却,即得到低热导率高熵陶瓷热障涂层材料。

[0011]

上述低热导率高熵陶瓷热障涂层材料,步骤a中,高熵陶瓷粉体的制备方法包括如下步骤:

[0012]

步骤(a-1):将三价稀土元素的硝酸盐溶液和四价金属元素的醋酸盐溶液混合,得到混合分散体系a;

[0013]

步骤(a-2):向混合分散体系a中加入去离子水,搅拌混匀,得到混合分散体系b;

[0014]

步骤(a-3):将混合分散体系b用标准筛过滤,除去未溶解的杂质,得到混合分散体系c;

[0015]

步骤(a-4):用三电极等离子喷枪将混合分散体系c均匀喷入水中,喷入水中的液滴经过自然沉降后离心干燥,即得到具有空心球状结构的单晶高熵陶瓷粉体;

[0016]

制备得到的高熵陶瓷粉体的化学式为a2b2o7,a位为三价稀土元素,b位为四价金属元素;三价稀土元素为镧、钕、钐、铕、钆、镝、钬、铒、镱、钇或镥;四价金属元素为钛、铈、锡、锆或铪。

[0017]

上述低热导率高熵陶瓷热障涂层材料,a位由5~7种三价稀土元素组成,高熵陶瓷粉体的化学式为(me1

1/5

me2

1/5

me3

1/5

me4

1/5

me5

1/5

)2b2o7、(me1

1/6

me2

1/6

me3

1/6

me4

1/6

me5

1/6

me6

1/6

)2b2o7、或(me1

1/7

me2

1/7

me3

1/7

me4

1/7

me5

1/7

me6

1/7

me7

1/7

)2b2o7;me1、me2、me3、me4、me5、me6和me7均为镧、钕、钐、铕、钆、镝、钬、铒、镱、钇或镥中的一种,且me1、me2、me3、me4、me5、me6和me7互不相同。

[0018]

上述低热导率高熵陶瓷热障涂层材料,步骤(a-1)中,三价稀土元素的硝酸盐共5~7种,且5~7种三价稀土元素的硝酸盐之间的摩尔比均为1:1;

[0019]

步骤(a-2)中,混合分散体系的动力粘度为4.00~9.00mpa

·

s,表面张力为40.00~60.00mn/m;

[0020]

步骤(a-3)中,标准筛为325目或400目,325目的标准筛的筛孔的尺寸为0.0450mm,400目的标准筛的筛孔的尺寸为0.0374mm;

[0021]

步骤(a-4)中,喷枪的功率为70~120kw,送液速率为20~70ml/min。

[0022]

上述低热导率高熵陶瓷热障涂层材料,步骤b中:聚乙烯醇的醇解度为87.0~89.0%(mol/mol),聚乙烯醇溶液的浓度为5wt%,聚乙烯醇溶液与高熵陶瓷粉体的质量之比为4:10。加入浓度为5wt%的聚乙烯醇溶液作为粘结剂是为了使前驱体粉末在压制时更好地成型,也可选择能达到同样效果其他粘结剂,但成型效果会下降;而选择该醇解度范围的粘结剂,且控制聚乙烯醇溶液与高熵陶瓷粉体的质量之比为4:10既可以保证前驱体粉末在模具中规则成型,又不会因粘结剂过量导致孔隙增加,且该粘结剂为有机成分,会在块材烧结过程650℃时完全挥发,不会对粉体的预处理有影响。

[0023]

上述低热导率高熵陶瓷热障涂层材料,步骤b中:乙醇溶液中乙醇的体积分数为99%,乙醇溶液与聚乙烯醇水溶液的体积之比为5:2~5:4;一般以全部浸湿粉体即可。

[0024]

上述低热导率高熵陶瓷热障涂层材料,步骤b中:研磨时间为1~1.5h,适当的研磨可以保证粉体与聚乙烯醇充分融合,且研磨会使混合体系中的大部分乙醇和水分从混合体系中蒸发出去,使得混合体系呈干燥状态;烘箱的干燥温度为100℃~120℃,干燥时间为8h

~10h;烘箱的干燥温度由参与粉体研磨的介质决定,本发明的研磨介质为乙醇和聚乙烯醇溶液,乙醇的挥发温度为80℃左右,而聚乙烯醇溶液中水分的挥发温度在100℃左右,因此将干燥温度设置在100℃~120℃内可以保证乙醇和水分完全挥发。另外,干燥时间太短会导致干燥不完全、粉体的流动性强,使得粉体在放入模具加压过程中会受力沿着壁面挤出,还会损坏模具;若干燥时间太长会导致粉体中的粘结剂的粘性减弱,使压制得到的块材会有裂痕甚至导致生坯不完整。

[0025]

上述低热导率高熵陶瓷热障涂层材料,步骤c中:块材压制时,台式粉末压片机的压力为15~20mpa,保压时间为8~20min,在预压制时,压力太小或保压时间太短,会使粉体呈松散分布且生坯不完整,可能还会导致块材的致密度减小,而压力太大和保压时间太久会导致生坯有裂痕;冷等静压机的压力为20~30mpa,保压时间为30~60min,在进行冷等静压处理时,若压力小于20mpa,则作用力太小,达不到提高坯体相对密度的目标,若压力太大或时间太久,该块材则会因承受不住较大压力而断裂。

[0026]

上述低热导率高熵陶瓷热障涂层材料,步骤d中,煅烧温度为1400℃~1600℃,煅烧时间为6h~10h。

[0027]

上述低热导率高熵陶瓷热障涂层材料,步骤d中,在温度为26℃~1200℃的范围内时,控制煅烧温度的升温速率小于3℃/min,在温度为1200℃~1600℃的范围内时,控制煅烧温度的升温速率小于1℃/min。在1200℃以下时,保持3℃/min以下的缓慢升温速率更有利于充分的反应,同时也可以保护炉体;而在1200℃以上高温阶段速率太快则不利于缓慢成相和晶粒生长。

[0028]

本发明的技术方案取得了如下有益的技术效果:

[0029]

本发明中高熵陶瓷热障涂层材料在制备时,所用的压制陶瓷块材的粉体是通过等离子喷涂工艺制备,等离子喷涂工艺相比固相法制备的粉体具备以下突出的优点:粉体呈均匀的空心球状结构,且不易团聚,空心结构可以在很大程度上降低陶瓷块材的热导率,从而满足其作为热障涂层选材的标准。通过陶瓷块材断面sem照片证明以空心球状结构的粉体为原料制备得到的高熵陶瓷块材的晶粒也呈空心球状结构,这种空心球状结构有利于降低块材的热导率。

[0030]

通过固相法合成的陶瓷块材的相组成xrd衍射图谱中可以检测到烧绿石特征峰(331)、(311)和(511),因此该高熵陶瓷热障涂层材料为烧绿石相,其热导率为1.16~1.22w

·m–1·k–1(200~1400℃),平均热膨胀系数为10.9

×

10-6

k-1

,与ysz材料相比具有更低的热导率、良好的高温相稳定性和与基体材料更接近的热膨胀系数【基体材料是高温合金,平均热膨胀系数15.0

×

10-6

k-1

】,可以满足热障涂层材料的选材要求。

附图说明

[0031]

图1本发明实施例1中高熵陶瓷粉体的sem图(2μm);

[0032]

图2本发明实施例1的高熵陶瓷块材的xrd图;

[0033]

图3本发明实施例1的高熵陶瓷块材断面的sem图;

[0034]

图4本发明实施例1的高熵陶瓷块材的热导率曲线图;

[0035]

图5本发明实施例1的高熵陶瓷粉体的sem图(4μm);

[0036]

图6本发明实施例1的高熵陶瓷块材在1400℃分别热处理100h、200h、300h后的xrd

图谱。

[0037]

本发明实施例2至实施例3中制备的低热导率高熵陶瓷热障涂层材料与实施例1具有类似的结构,因此不再对其内部组织结构进行表征。

具体实施方式

[0038]

实施例1

[0039]

本实施例中低热导率高熵陶瓷热障涂层材料由如下步骤制备得到:

[0040]

步骤a:高熵陶瓷粉体的制备:以三价稀土元素的硝酸盐和四价金属元素的醋酸盐为原料,采用等离子喷涂工艺制备具有空心球状结构的高熵陶瓷粉体;本实施例所用的高熵陶瓷粉体的化学式为(la

1/5

sm

1/5

gd

1/5

nd

1/5

yb

1/5

)2zr2o7,高熵陶瓷粉体的制备方法包括如下步骤:

[0041]

步骤(a-1):将la(no3)3·

6h2o、sm(no3)3·

6h2o、gd(no3)3·

6h2o、nd(no3)3·

6h2o和yb(no3)3·

6h2o五种硝酸盐按照摩尔比为1:1:1:1:1的比例充分混合后加适量去离子水溶解,得到混合硝酸盐溶液,然后将混合硝酸盐溶液与zr(ch3coo)4溶液混合,得到混合分散体系a;混合分散体系a中,zr(ch3coo)4与la(no3)3·

6h2o的摩尔比为5:1;

[0042]

步骤(a-2):向混合分散体系a中加入适量去离子水,搅拌混匀,得到混合分散体系b;

[0043]

步骤(a-3):将混合分散体系b用标准筛过滤,除去未溶解的杂质,得到混合分散体系c;所用标准筛为325目,325目的标准筛的筛孔的尺寸为0.0450mm;步骤(a-2)中,水的加入量以使得混合分散体系c的动力粘度在4.00~9.00mpa

·

s范围,表面张力在40.00~60.00mn/m范围内为标准;本实施例采用粘度仪测得混合分散体系c的动力粘度为7.69mpa

·

s,采用表面张力仪测得其表面张力为52.46mn/m;

[0044]

步骤(a-4):用三电极等离子喷枪将混合分散体系c均匀喷入水中,喷枪的功率为90kw,送液速率为24ml/min喷入水中的混合分散体系c经过自然沉降后离心干燥,即得到具有空心球状结构的高熵陶瓷粉体,测得高熵陶瓷粉体的粒径为0.631μm,粉体的平均空心率为9%。

[0045]

步骤b:高熵陶瓷粉体的预处理:向步骤a制备得到的高熵陶瓷粉体中依次加入聚乙烯醇水溶液和乙醇溶液进行研磨,研磨后放入烘箱中干燥,得到前驱体粉末;聚乙烯醇水溶液作为粘结剂,乙醇溶液作为研磨介质;

[0046]

聚乙烯醇的醇解度为87.0~89.0%(mol/mol),聚乙烯醇溶液的浓度为5wt%,聚乙烯醇溶液与高熵陶瓷粉体的质量之比为4:10;乙醇溶液中乙醇的体积分数为99%,乙醇溶液的加入量一般以全部浸湿高熵陶瓷粉体即可,本实施例中乙醇溶液与聚乙烯醇水溶液的体积之比为5:4;研磨时间为1.5h,烘箱的干燥温度为120℃,干燥时间为10h。

[0047]

步骤c:陶瓷坯体的制备:将2g前驱体粉末放入台式粉末压片机的钢模中预压成圆片状块材【各陶瓷生坯的质量根据测试需要选择,一般需要2g压制圆片状块材,3g压制条形状块材】,台式粉末压片机的压力为18mpa,保压时间为10min;将压制好的圆片状块材先用保鲜膜包裹,防止冷等静压机的油深入内部,之后放入一次性橡胶指套中并抽真空,再放入冷等静压机中进行冷等静压处理,处理后得到陶瓷坯体;冷等静压处理的目的是使陶瓷坯体更致密,压力为30mpa,加压时间为30min,取出后将陶瓷坯体表面沾染的油渍清理干净,

等待高温烧结。

[0048]

步骤d:陶瓷坯体的烧制:将陶瓷坯体置于马弗炉中煅烧,煅烧温度为1500℃,煅烧时间为6h;在温度为26℃~1200℃的范围内时,控制煅烧温度的升温速率为1.5℃/min,在温度为1200℃~1500℃的范围内时,控制煅烧温度的升温速率小于0.8℃/min煅烧结束后随炉冷却,即得到具有烧绿石结构的单相高熵陶瓷块材。

[0049]

图1和图6均为本实施例采用等离子喷涂工艺制备的高熵陶瓷粉体的sem图,从图中可以看出,高熵陶瓷粉体为颗粒大小较为均匀的中空的球状结构;从图2中可以看出,通过本实施例的固相法合成的陶瓷块材,且相组成xrd衍射图谱中检测到了烧绿石特征峰(331)、(311)和(511),因此该高熵陶瓷热障涂层材料为烧绿石相;图3表明高熵陶瓷块材的断面晶粒也呈空心球状结构;图4中可以看出,其热导率为1.16~1.22w

·m–1·k–1(200~1400℃);经测定,其平均热膨胀系数为10.9

×

10-6

k-1

(300~1300℃);该高熵陶瓷块材具有稳定性高【在1400℃下热处理300h不发生相变】、低热导率、硬度及致密度均较高的优点,可作为热障涂层材料使用。将其用于热障涂层材料使用,不但可使热障涂层具有低热导率的优点而且可延长涂层的使用寿命。

[0050]

实施例2

[0051]

本实施例中低热导率高熵陶瓷热障涂层材料由如下步骤制备得到:

[0052]

步骤a:高熵陶瓷粉体的制备:以三价稀土元素的硝酸盐和四价金属元素的醋酸盐为原料,采用等离子喷涂工艺制备具有空心球状结构的高熵陶瓷粉体;本实施例所用的高熵陶瓷粉体的化学式为(la

1/5

sm

1/5

gd

1/5

nd

1/5

er

1/5

)2zr2o7,高熵陶瓷粉体的制备方法包括如下步骤:

[0053]

步骤(a-1):将la(no3)3·

6h2o、sm(no3)3·

6h2o、gd(no3)3·

6h2o、nd(no3)3·

6h2o和er(no3)3·

6h2o五种硝酸盐按照摩尔比为1:1:1:1:1的比例充分混合后加适量去离子水溶解,得到混合硝酸盐溶液,然后将混合硝酸盐溶液与zr(ch3coo)4溶液混合,得到混合分散体系a;混合分散体系a中,zr(ch3coo)4与la(no3)3·

6h2o的摩尔比为5:1;

[0054]

步骤(a-2):向混合分散体系a中加入适量去离子水,搅拌混匀,得到混合分散体系b;

[0055]

步骤(a-3):将混合分散体系b用标准筛过滤,除去未溶解的杂质,得到混合分散体系c;所用标准筛为325目,325目的标准筛的筛孔的尺寸为0.0450mm;步骤(a-2)中,水的加入量以使得混合分散体系c的动力粘度在4.00~9.00mpa

·

s范围,表面张力在40.00~60.00mn/m范围内为标准;本实施例采用粘度仪测得混合分散体系c的动力粘度为5.31mpa

·

s,采用表面张力仪测得其表面张力为48.75mn/m;

[0056]

步骤(a-4):用三电极等离子喷枪将混合分散体系c均匀喷入水中,喷枪的功率为100kw,送液速率为30ml/min喷入水中的混合分散体系c经过自然沉降后离心干燥,即得到具有空心球状结构的高熵陶瓷粉体,测得高熵陶瓷粉体的粒径为0.619μm,粉体的平均空心率为11%。

[0057]

步骤b:高熵陶瓷粉体的预处理:向步骤a制备得到的高熵陶瓷粉体中依次加入聚乙烯醇水溶液和乙醇溶液进行研磨,研磨后放入烘箱中干燥,得到前驱体粉末;聚乙烯醇水溶液作为粘结剂,乙醇溶液作为研磨介质;

[0058]

聚乙烯醇的醇解度为87.0~89.0%(mol/mol),聚乙烯醇溶液的浓度为5wt%,聚

乙烯醇溶液与高熵陶瓷粉体的质量之比为4:10;乙醇溶液中乙醇的体积分数为99%,乙醇溶液的加入量一般以全部浸湿高熵陶瓷粉体即可,本实施例中乙醇溶液与聚乙烯醇水溶液的体积之比为5:3;研磨时间为1.0h,烘箱的干燥温度为110℃,干燥时间为9h。

[0059]

步骤c:陶瓷坯体的制备:将3g前驱体粉末放入台式粉末压片机的钢模中预压成条形状块材,台式粉末压片机的压力为18mpa,保压时间为10min;将压制好的条形状块材先用保鲜膜包裹,防止冷等静压机的油深入内部,之后放入一次性橡胶指套中并抽真空,再放入冷等静压机中进行冷等静压处理,处理后得到陶瓷坯体;冷等静压处理的目的是使陶瓷坯体更致密,压力为25mpa,加压时间为45min,取出后将陶瓷坯体表面沾染的油渍清理干净,等待高温烧结。

[0060]

步骤d:陶瓷坯体的烧制:将陶瓷坯体置于马弗炉中煅烧,煅烧温度为1600℃,煅烧时间为7h;由于条形状块材在烧结过程易发生形变和弯曲,所以采用埋烧的方式或直接将已烧结成块的zro2放于坩埚底部,这样可以减少条状块材的形变并满足性能测试要求。在温度为26℃~1200℃的范围内时,控制煅烧温度的升温速率为2.5℃/min,在温度为1200℃~1600℃的范围内时,控制煅烧温度的升温速率小于1.0℃/min煅烧结束后随炉冷却,即得到具有烧绿石结构的单相高熵陶瓷块材。

[0061]

经测定,本实施例制备的热导率为1.29~1.38w

·m–1·k–1(200~1400℃);经测定,其平均热膨胀系数为11.9

×

10-6

k-1

(300~1300℃);该高熵陶瓷块材具有稳定性高【在1400℃下热处理300h不发生相变】、低热导率、硬度及致密度均较高的优点,可作为热障涂层材料使用。将其用于热障涂层材料使用,不但可使热障涂层具有低热导率的优点而且可延长涂层的使用寿命。

[0062]

实施例3

[0063]

本实施例中低热导率高熵陶瓷热障涂层材料由如下步骤制备得到:

[0064]

步骤a:高熵陶瓷粉体的制备:以三价稀土元素的硝酸盐和四价金属元素的醋酸盐为原料,采用等离子喷涂工艺制备具有空心球状结构的高熵陶瓷粉体;本实施例中高熵陶瓷粉体的化学式为(la

1/6

sm

1/6

gd

1/6

nd

1/6

eu

1/6

yb

1/6

)2zr2o7,高熵陶瓷粉体的制备方法包括如下步骤:

[0065]

步骤(a-1):将la(no3)3·

6h2o、sm(no3)3·

6h2o、gd(no3)3·

6h2o、nd(no3)3·

6h2o、eu(no3)3·

6h2o和yb(no3)3·

6h2o六种硝酸盐按照摩尔比为1:1:1:1:1:1的比例充分混合后加适量去离子水溶解,得到混合硝酸盐溶液,然后将混合硝酸盐溶液与zr(ch3coo)4溶液混合,得到混合分散体系a;混合分散体系a中,zr(ch3coo)4与la(no3)3·

6h2o的摩尔比为6:1;

[0066]

步骤(a-2):向混合分散体系a中加入适量去离子水,搅拌混匀,得到混合分散体系b;

[0067]

步骤(a-3):将混合分散体系b用标准筛过滤,除去未溶解的杂质,得到混合分散体系c;所用标准筛为325目,325目的标准筛的筛孔的尺寸为0.0450mm;在步骤(a-2)中,水的加入量以使得混合分散体系c的动力粘度在4.00~9.00mpa

·

s范围,表面张力在40.00~60.00mn/m范围内为标准;本实施例采用粘度仪测得混合分散体系c的动力粘度为7.85mpa

·

s,采用表面张力仪测得其表面张力为55.73mn/m;

[0068]

步骤(a-4):用三电极等离子喷枪将混合分散体系c均匀喷入水中,喷枪的功率为80kw,送液速率为35ml/min喷入水中的混合分散体系c经过自然沉降后离心干燥,即得到具

有空心球状结构的单晶高熵陶瓷粉体,粉体的粒径为0.696μm,粉体的平均空心率12%。

[0069]

步骤b:高熵陶瓷粉体的预处理:向步骤a制备得到的高熵陶瓷粉体中依次加入聚乙烯醇水溶液和乙醇溶液进行研磨,研磨后放入烘箱中干燥,得到前驱体粉末;聚乙烯醇水溶液作为粘结剂,乙醇溶液作为研磨介质;

[0070]

聚乙烯醇的醇解度为87.0~89.0%(mol/mol),聚乙烯醇溶液的浓度为5wt%,聚乙烯醇溶液与高熵陶瓷粉体的质量之比为4:10;乙醇溶液中乙醇的体积分数为99%,乙醇溶液的加入量一般以全部浸湿高熵陶瓷粉体即可,本实施例中乙醇溶液与聚乙烯醇水溶液的体积之比为5:4;研磨时间为1.2h,烘箱的干燥温度为105℃,干燥时间为9h。

[0071]

步骤c:陶瓷坯体的制备:将3g前驱体粉末放入台式粉末压片机的钢模中预压成条形状块材,台式粉末压片机的压力为18mpa,保压时间为10min;将压制好的条形状块材先用保鲜膜包裹,防止冷等静压机的油深入内部,之后放入一次性橡胶指套中并抽真空,再放入冷等静压机中进行冷等静压处理,处理后得到陶瓷坯体;冷等静压处理的目的是使陶瓷坯体更致密,压力为24mpa,加压时间为48min,取出后将陶瓷坯体表面沾染的油渍清理干净,等待高温烧结。

[0072]

步骤d:陶瓷坯体的烧制:将陶瓷坯体置于马弗炉中煅烧,煅烧温度为1400℃,煅烧时间为10h;由于条形状块材在烧结过程易发生形变和弯曲,所以采用埋烧的方式或直接将已烧结成块的zro2放于坩埚底部,这样可以减少条状块材的形变并满足性能测试要求。在温度为26℃~1200℃的范围内时,控制煅烧温度的升温速率为2.0℃/min,在温度为1200℃~1400℃的范围内时,控制煅烧温度的升温速率小于0.5℃/min煅烧结束后随炉冷却,即得到具有烧绿石结构的单相高熵陶瓷块材;

[0073]

经测定,本实施例制备的热导率为1.08~1.20w

·m–1·k–1(200~1400℃);经测定,其平均热膨胀系数为10.5

×

10-6

k-1

(300~1300℃);该高熵陶瓷块材具有稳定性高【在1400℃下热处理300h不发生相变】、低热导率、硬度及致密度均较高的优点,可作为热障涂层材料使用。将其用于热障涂层材料使用,不但可使热障涂层具有低热导率的优点而且可延长涂层的使用寿命。

[0074]

实施例4

[0075]

本实施例中低热导率高熵陶瓷热障涂层材料由如下步骤制备得到:

[0076]

步骤a:高熵陶瓷粉体的制备:以三价稀土元素的硝酸盐和四价金属元素的醋酸盐为原料,采用等离子喷涂工艺制备具有空心球状结构的高熵陶瓷粉体;本实施例高熵陶瓷粉体化学式为(la

1/7

sm

1/7

gd

1/7

nd

1/7

eu

1/7

yb

1/7

er

1/7

)2zr2o7,高熵陶瓷粉体的制备方法包括如下步骤:

[0077]

步骤(a-1):将la(no3)3·

6h2o、sm(no3)3·

6h2o、gd(no3)3·

6h2o、nd(no3)3·

6h2o、eu(no3)3·

6h2o、yb(no3)3·

6h2o和er(no3)3·

6h2o七种硝酸盐按照摩尔比为1:1:1:1:1:1:1的比例充分混合后加适量去离子水溶解,得到混合硝酸盐溶液,然后将混合硝酸盐溶液与zr(ch3coo)4溶液混合,得到混合分散体系a;混合分散体系a中,zr(ch3coo)4与la(no3)3·

6h2o的摩尔比为7:1;

[0078]

步骤(a-2):向混合分散体系a中加入适量去离子水,搅拌混匀,得到混合分散体系b;

[0079]

步骤(a-3):将混合分散体系b用标准筛过滤,除去未溶解的杂质,得到混合分散体

系c;所用标准筛为325目,325目的标准筛的筛孔的尺寸为0.0450mm;在步骤(a-2)中,水的加入量以使得混合分散体系c的动力粘度在4.00~9.00mpa

·

s范围,表面张力在40.00~60.00mn/m范围内为标准;本实施例采用粘度仪测得混合分散体系c的动力粘度为8.87mpa

·

s,采用表面张力仪测得其表面张力为57.98mn/m;

[0080]

步骤(a-4):用三电极等离子喷枪将混合分散体系c均匀喷入水中,喷枪的功率为120kw,送液速率为50ml/min喷入水中的混合分散体系c经过自然沉降后离心干燥,即得到具有空心球状结构的单晶高熵陶瓷粉体,粉体的粒径为0.605μm,粉体平均空心率8%。

[0081]

步骤b:高熵陶瓷粉体的预处理:向步骤a制备得到的高熵陶瓷粉体中依次加入聚乙烯醇水溶液和乙醇溶液进行研磨,研磨后放入烘箱中干燥,得到前驱体粉末;聚乙烯醇水溶液作为粘结剂,乙醇溶液作为研磨介质;

[0082]

聚乙烯醇的醇解度为87.0~89.0%(mol/mol),聚乙烯醇溶液的浓度为5wt%,聚乙烯醇溶液与高熵陶瓷粉体的质量之比为4:10;乙醇溶液中乙醇的体积分数为99%,乙醇溶液的加入量一般以全部浸湿高熵陶瓷粉体即可,本实施例中乙醇溶液与聚乙烯醇水溶液的体积之比为5:4;研磨时间为1.0h,烘箱的干燥温度为115℃,干燥时间为8.5h。

[0083]

步骤c:陶瓷坯体的制备:将2g前驱体粉末放入台式粉末压片机的钢模中预压成圆片状块材,台式粉末压片机的压力为18mpa,保压时间为10min;将压制好的圆片状块材先用保鲜膜包裹,防止冷等静压机的油深入内部,之后放入一次性橡胶指套中并抽真空,再放入冷等静压机中进行冷等静压处理,处理后得到陶瓷坯体;冷等静压处理的目的是使陶瓷坯体更致密,压力为20mpa,加压时间为60min,取出后将陶瓷坯体表面沾染的油渍清理干净,等待高温烧结。

[0084]

步骤d:陶瓷坯体的烧制:将陶瓷坯体置于马弗炉中煅烧,煅烧温度为1480℃,煅烧时间为9h;在温度为26℃~1200℃的范围内时,控制煅烧温度的升温速率为2.7℃/min,在温度为1200℃~1400℃的范围内时,控制煅烧温度的升温速率小于0.3℃/min煅烧结束后随炉冷却,即得到具有烧绿石结构的单相高熵陶瓷块材;

[0085]

经测定,本实施例制备的热导率为1.10~1.29w

·m–1·k–1(200~1400℃);经测定,其平均热膨胀系数为11.7

×

10-6

k-1

(300~1300℃);该高熵陶瓷块材具有稳定性高【在1400℃下热处理300h不发生相变,参见图6】、低热导率、硬度及致密度均较高的优点,可作为热障涂层材料使用。将其用于热障涂层材料使用,不但可使热障涂层具有低热导率的优点而且可延长涂层的使用寿命。

[0086]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。