1.本发明涉及光学元件加工技术,具体涉及一种基于温控磁流变的蓝宝石非球面元件修形及组合抛光方法。

背景技术:

2.随着光学系统对高性能、轻量化和微型化的要求,非球面光学元件相比传统平面、球面元件具有更大的自由度和灵活性,能够更有效的校正各类像差,因此非球面光学元件的制造和加工逐渐成为现代光学研究的重点。

3.蓝宝石作为高硬度氧化物晶体(al2o3),具有优良的光学、热学、化学以及机械性能,基于其优越的材料特性在led衬底、光通讯偏振片、超导薄膜、红外探测器窗口等领域有着广泛应用,尤其在作为光学元件基底材料方面有着不可替代的地位。

4.超精密抛光通常作为加工的最后一道工序,使得元件表面获得超光滑无损伤的加工质量,目前蓝宝石的抛光方式以化学机械抛光为主,通过调节抛光液的酸碱度,利用其化学成分对蓝宝石表面进行软化处理,借助机械能将其去除。但是这种方法需要法向加压,加工后表面仍然会残留少量划痕,且在非球面元件的抛光加工领域应用较少。

5.磁流变抛光作为一种柔体抛光技术,法向压力极低,磨粒压入工件的深度较浅,主要通过剪切作用去除材料,在获得高质量表面的同时,几乎不产生表面和亚表面损伤,能够实现非球面元件的高表面质量抛光。但是蓝宝石的莫氏硬度为9,磁流变抛光加工去除效率极低。

技术实现要素:

6.本发明要解决的技术问题:针对现有技术的上述问题,提供一种基于温控磁流变的蓝宝石非球面元件修形及组合抛光方法,本发明能够最大效率地将蓝宝石非球面元件的表面转换为较软的蓝宝石水合层,实现对蓝宝石非球面元件的高效磁流变抛光去除,利用控温方式解决了磁流变抛光蓝宝石材料去除效率低的问题,实现了蓝宝石非球面光学元件的高精度低缺陷制造,在保留磁流变抛光优点的同时,提高了抛光效率。

7.为了解决上述技术问题,本发明采用的技术方案为:

8.一种基于温控磁流变的蓝宝石非球面元件修形方法,包括:在对蓝宝石非球面元件进行磁流变抛光的过程中,将抛光环境的温度控制在蓝宝石水合层生长的最佳温度,并通过恒温装置控制抛光过程中温度的稳定,从而最大效率地将蓝宝石非球面元件的表面转换为较软的蓝宝石水合层,实现对蓝宝石非球面元件的高效磁流变抛光去除。

9.可选地,所述蓝宝石水合层生长的最佳温度为75℃。

10.可选地,所述在对蓝宝石非球面元件进行磁流变抛光的过程中的其他工艺参数包括:转速220rpm,流量100l/min,压深系数0.20,磁场强度7a,磁流变液中磨粒为金刚石微粒。

11.可选地,所述在对蓝宝石非球面元件进行磁流变抛光的过程包括:获取对蓝宝石

非球面元件的磁流变加工去除函数,根据被加工的蓝宝石非球面元件的初始面型和去除函数计算驻留时间以及加工路径,根据驻留时间以及加工路径生成加工代码,利用加工代码对工件进行磁流变修形。

12.此外,本发明还提供一种基于温控磁流变的蓝宝石非球面元件组合抛光方法,包括:

13.1)对蓝宝石样件进行数控磨削粗加工;

14.2)对蓝宝石样件进行磁流变粗修形,清洗后进行ccos浸没式抛光以去除剩余中频误差;

15.3)对蓝宝石样件清洗去除大尺寸颗粒残留,对蓝宝石样件进行面形与“彗尾”缺陷检测,若面形或“彗尾”缺陷检测不满足要求则跳转执行步骤2);否则,跳转执行下一步;

16.4)对蓝宝石样件采用所述的基于温控磁流变的蓝宝石非球面元件抛光方法进行磁流变精修形,清洗后再进行ccos浸没式抛光;

17.5)对蓝宝石样件进行面形与“彗尾”缺陷检测,若面形或“彗尾”缺陷检测不满足要求则跳转执行步骤4);否则,跳转执行下一步;

18.6)利用离子束修形工艺对抛光后达到指标要求的样件进行加工以收敛面形误差。

19.可选地,步骤2)中进行ccos浸没式抛光时,抛光盘种类选用阻尼布抛光盘,抛光液为氧化铝抛光液,循环加工时长为15min,且选用运动轨迹的规则为使得在保证去除效率的同时使抛光颗粒运动轨迹更乱以实现误差随机化和表面光顺。

20.可选地,所述抛光液的ph值控制在11,调节剂为naoh。

21.可选地,步骤3)中对蓝宝石样件清洗去除大尺寸颗粒残留是指用清水清洗蓝宝石样件。

22.可选地,步骤4)中的清洗是指用离子水对蓝宝石样件进行超声波清洗,然后用酒精棉擦干。

23.可选地,步骤4)中进行ccos浸没式抛光时,抛光参数为:ph11,温度50℃,自转2500rpm,公转2400rpm,压力0.20mpa,且加工时长为15min。

24.和现有技术相比,本发明具有下述优点:

25.1、本发明根据蓝宝石元件表面在抛光过程中水解生成较软的alo(oh)水合层这一现象,将抛光环境的温度控制在蓝宝石水合层生长的最佳温度,并通过恒温装置控制抛光过程中温度的稳定,从而能够最大效率地将蓝宝石非球面元件的表面转换为较软的蓝宝石水合层,实现对蓝宝石非球面元件的高效磁流变抛光去除,利用控温方式解决了磁流变抛光蓝宝石材料去除效率低的问题,实现了蓝宝石非球面光学元件的高精度低缺陷制造,在保留磁流变抛光优点的同时,提高了抛光效率。

26.2、本发明方法操作上与传统加工方式相比无过多步骤,有较大的可行性;所述装置较为简单,易于操作,成本低效果好。

27.3、本发明方法适用于蓝宝石材料的平面、球面、非球面加工,加工精度高,实用性强。

附图说明

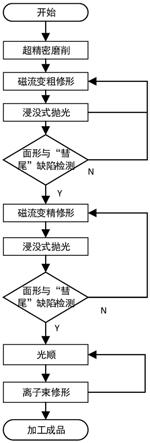

28.图1为本发明实施例中组合抛光方法实施例的流程示意图。

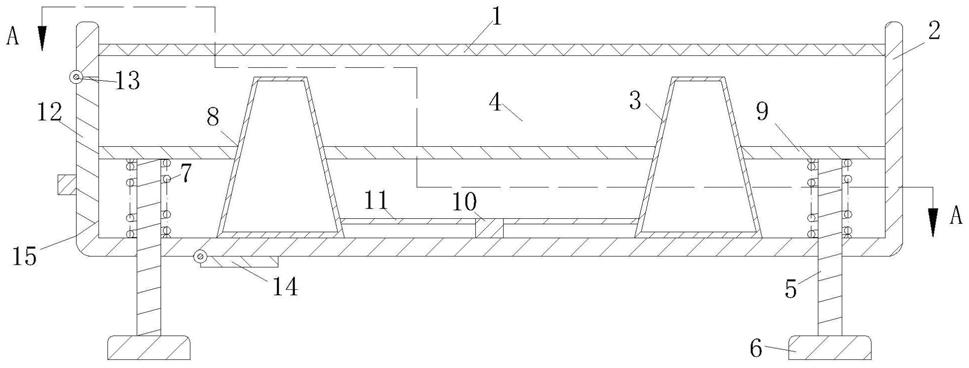

29.图2为本发明实施例中温控ccos浸没式抛光的部分原理图。

30.图3为本发明实施例中温控磁流变抛光部分原理图。

31.图4为本发明实施例中ccos浸没式抛光的去除效率与温度关系图。

32.图5为本发明实施例中磁流变抛光去除效率与温度关系图。

33.图6为本发明实施例中温控磁流变抛光与传统磁流变抛光单位时间去除效率对比图。

34.图7为本发明实施例中组合加工后样件表面质量图。

具体实施方式

35.下文将以制备某面型误差pv<0.5λ,表面质量ra<2nm的某型号蓝宝石非球面反射镜作为蓝宝石非球面元件的示例,对本发明进行进一步的详细说明。

36.本实施例提供一种基于温控磁流变的蓝宝石非球面元件修形方法,包括:在对蓝宝石非球面元件进行磁流变抛光的过程中,将抛光环境的温度控制在蓝宝石水合层生长的最佳温度,并通过恒温装置控制抛光过程中温度的稳定,从而最大效率地将蓝宝石非球面元件的表面转换为较软的蓝宝石水合层,实现对蓝宝石非球面元件的高效磁流变抛光去除。

37.经试验,蓝宝石水合层生长的最佳温度为75℃。

38.本实施例中,通过对不同工艺参数进行正交实验,得到了最有利于软化层生成和去除的工艺参数,具体地,本实施例中在对蓝宝石非球面元件进行磁流变抛光的过程中的其他工艺参数包括:转速220rpm,流量100l/min,压深系数0.20,磁场强度7a,磁流变液中磨粒为金刚石微粒。

39.本实施例中,所述在对蓝宝石非球面元件进行磁流变抛光的过程包括:获取对蓝宝石非球面元件的磁流变加工去除函数,根据被加工的蓝宝石非球面元件的初始面型和去除函数计算驻留时间以及加工路径,根据驻留时间以及加工路径生成加工代码,利用加工代码对工件进行磁流变修形。

40.如图1所示,本实施例还进一步提出一种基于温控磁流变的蓝宝石非球面元件组合抛光方法,包括:

41.1)对蓝宝石样件进行数控磨削粗加工;

42.2)对蓝宝石样件进行磁流变粗修形,清洗后进行ccos浸没式抛光以去除剩余中频误差;

43.3)对蓝宝石样件清洗去除大尺寸颗粒残留,对蓝宝石样件进行面形与“彗尾”缺陷检测,若面形或“彗尾”缺陷检测不满足要求则跳转执行步骤2);否则,跳转执行下一步;

44.4)对蓝宝石样件采用前述的基于温控磁流变的蓝宝石非球面元件抛光方法进行磁流变精修形,清洗后再进行ccos浸没式抛光;

45.5)对蓝宝石样件进行面形与“彗尾”缺陷检测,若面形或“彗尾”缺陷检测不满足要求则跳转执行步骤4);否则,跳转执行下一步;

46.6)利用离子束修形工艺对抛光后达到指标要求的样件进行加工以收敛面形误差。

47.本实施例基于温控磁流变的蓝宝石非球面元件组合抛光方法将蓝宝石非球面工件进行数控磨削后,借助磁流变抛光以及ccos浸没式抛光对其进行粗修形,得到满足初始

面型与表面质量要求的元件表面;粗修形抛光之后再通过优化后参数进行精修形,即:步骤4)中ccos抛光采用优化后参数,步骤2)和4)中磁流变抛光均采用优化后参数;最后采用低能量的离子束刻蚀,对工件面形误差进行进一步收敛。实验表明,本方法实现了蓝宝石非球面元件的高效、高精度、超光滑成型加工。

48.需要说明的是,步骤2)对蓝宝石样件进行磁流变粗修形可以根据选择现有粗修形技术,例如本实施例中为了方便和步骤4)一样采用磁流变粗修形技术。

49.本实施例中,步骤2)中进行ccos浸没式抛光只是粗加工,加工方式为传统ccos浸没式抛光,因此不需要采用温控措施;本实施例中,步骤2)中进行ccos浸没式抛光时,抛光盘种类选用阻尼布抛光盘,抛光液为氧化铝抛光液,抛光环境温度控制在50℃,循环加工时长为15min,且选用运动轨迹的规则为使得在保证去除效率的同时使抛光颗粒运动轨迹更乱以实现误差随机化和表面光顺。步骤2)中进行ccos浸没式抛光时,可根据待加工件的面型选择抛光盘大小、形状。

50.如图2所示,进行ccos浸没式抛光时,蓝宝石样件2浸没在氧化铝抛光液3中,ccos小磨头1也伸入氧化铝抛光液3中对蓝宝石样件2进行抛光,而且氧化铝抛光液3的容器底部设有加热元件5以及用于控制加热元件5的温控器4。本实施例中,加热元件5采用pi加热膜(具体为热百年rbn-pi-001型加热膜),温控器4采用pid控制器(具体采用安东900u电子式温控器)。

51.本实施例中,抛光液的ph值控制在11,调节剂为naoh。

52.本实施例中,步骤3)中对蓝宝石样件清洗去除大尺寸颗粒残留是指用清水清洗蓝宝石样件,通过清水洗去工件表面大尺寸颗粒残留。

53.如图3所示,步骤4)对蓝宝石样件进行磁流变精修形时,蓝宝石样件2通过三个卡钳10固定在铸铝加热板9(具体采用轩康xkdr50-600型铸铝加热板)上,铸铝加热板9带有对应的温控器4,温控器4也采用pid控制器。在蓝宝石样件2的上侧,采用抛光轮7利用磁流变抛光液6采用前述的基于温控磁流变的蓝宝石非球面元件抛光方法进行磁流变精修形。

54.本实施例中,步骤4)中的清洗是指用离子水对蓝宝石样件进行超声波清洗,然后用酒精棉擦干。

55.本实施例中,而步骤4)中进行ccos浸没式抛光为精修形,因此需要采用温控措施。步骤4)中进行ccos浸没式抛光时,抛光参数为:ph11,温度50℃,自转2500rpm,公转2400rpm,压力0.20mpa,且加工时长为15min。

56.蓝宝石样件直径为100mm,进行全口径修形。本次加工采用zygo白光干涉仪和mst干涉仪进行测量。zygo白光干涉仪用于对表面粗糙度的测量,mst干涉仪用于对面形的测量。蓝宝石的初始面形pv值为0.937λ,rms值为2.088nm。

57.图4为ccos浸没式抛光去除效率与温度关系图,图5为磁流变抛光去除效率与温度关系图;图6为温控磁流变抛光与传统磁流变抛光单位时间去除效率对比图;图7为组合加工后样件表面质量图。参见图4~图7可知,通过控制抛光时的温度能够有效提升磁流变抛光以及ccos浸没式抛光的去除效率,同时能够保持较好的表面粗糙度,组合工艺加工后样件有较好的表面质量。

58.综上所述,本实施例方法针对蓝宝石材料的抛光去除机理进行了研究和探索,在现有研究情况的基础上总结出蓝宝石材料的抛光去除机理和影响因素,由于蓝宝石材料以

化学机械抛光为主的传统加工方式会残留划痕,而不产生表面和亚表面损伤的磁流变抛光对蓝宝石的去除效率又极低,针对这个问题提出的基于温控磁流变的蓝宝石非球面元件组合抛光方法,通过将抛光环境的温度控制在蓝宝石水合层(alo(oh))生长的最佳温度75℃,最大效率的将蓝宝石表面转化为较软的alo(oh),实现蓝宝石材料的磁流变抛光去除。另外,离子束对面形收敛效率更高,精度也更高,对表面粗糙度几乎没有影响。组合加工工艺由于采用了浸没式抛光对面形精度进行修复,所以比磁流变抛光要有更好的面形精度,同时引入了离子束抛光,使面形精度提高了一个等级,可以获得及其优质的表面。

59.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。