1.本发明涉及一种轴类零件表面裂纹修复方法,用于轴类零件裂纹修复。

背景技术:

2.激光熔覆技术是实现表面修复再制造的重要技术之一,可获得比基体材料性能更优的熔覆层,赋予零部件耐磨损、耐腐蚀、抗疲劳、耐高温等重要性能,特别适合金属零部件(如机床机件、航空发动机叶片、轨道车辆、汽车发动机等)的绿色再制造及工程应用,涉及激光材料技术、激光工艺技术等多种先进技术,不但可以修复零部件至原有外形尺寸,还可使修复产品的性能超越新品,是重大工程及机械装备实现修复的新手段和新技术,也是未来很有潜力的发展方向。目前,激光熔覆技术已经在工程再制造领域被广泛应用。

3.现有轴类零件激光熔覆修复方案没有根据裂纹深度对裂纹进行分级,所有等级的裂纹均采用激光熔覆方案。

4.cn104532233b公开了一种电机转子轴位激光熔覆修复方法,该方案回避了激光熔覆过程中产生的问题,最主要的就是在激光熔覆过程中,熔覆层与母材热膨胀系数不同、熔覆过程中搭接率等因素而产生裂纹或气孔。

5.cn110846652a公开了一种车轴修复方法以及再制造车轴,该方案采用了多层熔覆层对受损部位进行修复,虽然改善了再制造车轴的力学性能,但是导致转轴修复的工作量大大增加;多层熔覆层修复手法不适用修复浅层裂纹缺陷,仅第一层熔覆层能与车轴基体结合,不利于熔覆层与车轴基体的材料流动和复合。

6.cn112853346a公开了一种轨道车辆车轴的激光熔覆再制造装置及再制造方法,该方案通过采用超声波冲击技术对待修复车轴的基材表面进行冲击,解决了在激光熔覆再制造过程中基材热损伤层的组织粗化及残余拉应力的问题。但是对于裂纹深度小于0.1mm的缺陷没有做抑制措施,将裂纹消灭在萌芽阶段是更有效的预防性维修。

7.cn106624365b公开了一种用于汽轮机转子轴的电磁复合场协同激光再制造装置,该方案在利用激光再制造修复转子轴的过程中,将外加电场和磁场同时作用于熔池中。为了产生方向、大小、频率灵活可控的洛伦兹力有效地调控激光熔池流体运动,需要不断优化工艺参数。该方案不仅效率较低,而且不同的转轴结构、不同的转轴材料需要开发不同的工艺参数。

技术实现要素:

8.本发明提供的轴类零件表面裂纹修复方法,对于深度不超过100微米的裂纹采用脉冲电流放电法进行修复,有效修复微细裂纹,抑制裂纹扩大,将裂纹消灭在初期阶段;对于深度在100到500微米间的裂纹,采用激光熔覆方法修复并在熔覆时对熔覆层施加超声振动不仅可有效振动熔池中的残存微小气泡,细化熔覆层的晶粒,使熔覆层中晶粒分布更均匀,致密性更高,熔覆质量更高,裂纹修复的可靠性和有效性更高。

9.为达到上述目的,本发明采用的技术方案是:

轴类零件表面裂纹修复方法,其特征在于:首先对轴类零件进行清洗并做探伤检测其裂纹深度,如检测出的裂纹深度不超过500微米则进行修复,否则做报废处理;然后对裂纹深度不超过100微米的轴类零件用脉冲电流放电法修复裂纹,对裂纹深度在100微米至500微米之间的轴类零件用激光熔覆方法修复并在熔覆时对熔覆层施加超声振动。

10.优选的,“对裂纹深度不超过100微米的轴类零件用脉冲电流放电法修复裂纹”是指将轴类零件连接至脉冲电流放电器外接电路的两端,调节脉冲电流密度为20~40 a/mm2,脉冲频率为200hz,单次放电时间为2~5分钟,多次放电对轴类零件上的裂纹进行修复。

11.优选的,“对裂纹深度在100微米至500微米之间的轴类零件用激光熔覆方法修复并在熔覆时对熔覆层施加超声振动”具体是指:第一步:将轴类零件水平夹装,并将激光熔覆喷头架设在轴类零件裂纹位置的上方,在激光熔覆喷头上设置激光灯和向激光熔覆喷头中输送合金粉末的送粉器,激光熔覆喷头的喷嘴端与轴类零件的垂向间隙不超过20mm;第二步:将超声振动发生器的振动探头伸入至轴类零件上且靠近裂纹位置;第三步:开启激光器和送粉器,将合金粉末送入激光熔覆喷头中并在激光速照射下使合金粉末在熔覆喷头中熔化形成熔液;第四步:先打开超声振动发生器再打开激光熔覆喷头,将熔液熔覆在轴类零件的裂纹位置形成熔覆层,超声振动发生器的振动探头将超声振动传递至熔覆层;第五步:当熔覆层将裂纹完全填充并将裂纹表面完全覆盖,关闭激光熔覆喷头、激光灯、送粉器和超声波振动发生器,停止激光熔覆;第六步:待熔覆层凝固后对轴类零件修复位置进行精磨加工,恢复其表面平整轮郭。

12.优选的,“将轴类零件水平夹装”是指将轴类零件水平夹装到可带动其绕中轴线转动的转动装置上,“将激光熔覆喷头架设在轴类零件裂纹位置的上方”是指通过轴向移动装置将激光熔覆喷头架设在轴类零件裂纹位置的位上方,在进行第四步时激光熔覆喷头在轴向移动装置的带动下在轴类零件正上方往复轴向运动且轴类零件在转动装置的带动下往复转动,在轴类零件的裂纹位置形成熔覆层。

13.优选的,所述的激光熔覆喷头的移动速度为1.5mm/s,激光熔覆喷头的单次移动位移大于裂纹轴向长度1~3毫米,激光熔覆喷头的出液流速为10l/min,激光熔覆喷头的开启时间不超过45分钟。

14.优选的,所述的轴类零件往复转动的角度不超到30度,轴类零件的转速不超过20 r/min。

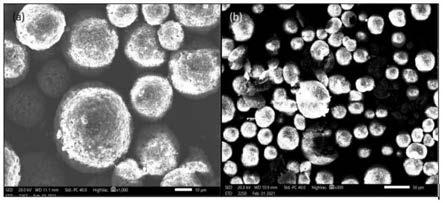

15.优选的,激光灯的功率为2000w~4000w,光斑直径约为4mm,送粉器的送粉流速为115-150g/min,合金粉末的粒度不超到150微米。

16.优选的,超声波振动发生器的振动探头在轴类零件上的位置在熔覆过程中进行实时调整,且与熔覆层不接触,超声振动发生器的振动频率不超过100hz。

17.发明的有益效果是:本发明的轴类零件表面裂纹修复方法,先对轴类零件的裂纹深度进行检测,如轴类零件的裂纹深度超过500微米则直接报废,对于深度不超过100微米的裂纹采用脉冲电流放电法进行修复,脉冲电流流经裂纹区域时,会沿裂纹面运动至裂纹尖端。在裂尖处具有极

高的电流密度,在焦耳热效应的作用下可获得超过材料熔点的温升,极短的电流持续时间使得裂尖处获得较高的温度梯度并产生压应力,促使裂纹面发生贴合形成愈合作用,有效修复微细裂纹,抑制裂纹扩大,将裂纹消灭在初期阶段;对于深度在100到500微米间的裂纹,采用激光熔覆方法修复并在熔覆时对熔覆层施加超声振动,激光熔覆过程中引入超声振动,不仅可有效振动熔池中的残存微小气泡,细化熔覆层的晶粒,使熔覆层中晶粒分布更均匀,致密性更高,熔覆质量更高,裂纹修复的可靠性和有效性更高。

18.对于深度在100~500微米间裂纹的修复时,轴类零件转动,激光熔覆喷头做轴向往复运动,两者运动结合在轴类零件表面形成近似于长方形的熔覆层,即保证裂纹被熔覆层有效填充,又使熔覆层在轴类零件表面形成规整致密的形状,进一步保证修复的有效性和可靠性。

具体实施方式

19.下面结合对本发明的实施例做详细说明。

20.轴类零件表面裂纹修复方法,其特征在于:首先对轴类零件进行清洗并做探伤检测其裂纹深度,如检测出的裂纹深度不超过500微米则进行修复,否则做报废处理;然后对裂纹深度不超过100微米的轴类零件用脉冲电流放电法修复裂纹,对裂纹深度在100微米至500微米之间的轴类零件用激光熔覆方法修复并在熔覆时对熔覆层施加超声振动。

21.以上所述的轴类零件表面裂纹修复方法,先对轴类零件的裂纹深度进行检测,如轴类零件的裂纹深度超过500微米则直接报废,对于深度不超过100微米的裂纹采用脉冲电流放电法进行修复,脉冲电流流经裂纹区域时,会沿裂纹面运动至裂纹尖端。在裂尖处具有极高的电流密度,在焦耳热效应的作用下可获得超过材料熔点的温升,极短的电流持续时间使得裂尖处获得较高的温度梯度并产生压应力,促使裂纹面发生贴合形成愈合作用,有效修复微细裂纹,抑制裂纹扩大,将裂纹消灭在初期阶段;对于深度在100到500微米间的裂纹,采用激光熔覆方法修复并在熔覆时对熔覆层施加超声振动,激光熔覆过程中引入超声振动,不仅可有效振动熔池中的残存微小气泡,细化熔覆层的晶粒,使熔覆层中晶粒分布更均匀,致密性更高,熔覆质量更高,裂纹修复的可靠性和有效性更高。

22.其中,“对裂纹深度不超过100微米的轴类零件用脉冲电流放电法修复裂纹”是指将轴类零件连接至脉冲电流放电器外接电路的两端,调节脉冲电流密度为20~40 a/mm2,脉冲频率为200hz,单次放电时间为2~5分钟,多次放电对轴类零件上的裂纹进行修复。每次放电时间控制在2~5分钟,电流密度不宜过大,避免零件升温过限,多次重复放电,完成轴类零件不超过100微米裂纹的修复,有效修复微细裂纹,抑制裂纹扩大,将裂纹消灭在初期阶段。

23.其中,“对裂纹深度在100微米至500微米之间的轴类零件用激光熔覆方法修复并在熔覆时对熔覆层施加超声振动”具体是指:第一步:将轴类零件水平夹装,并将激光熔覆喷头架设在轴类零件裂纹位置的上方,在激光熔覆喷头上设置激光灯和向激光熔覆喷头中输送合金粉末的送粉器,激光熔覆喷头的喷嘴端与轴类零件的垂向间隙不超过20mm,送粉器向激光熔覆喷头中匀速输送合金粉末,激光灯产生的激光束将熔覆喷头中的粉末熔化成熔液,熔覆喷头打开后熔液快速落入轴类零件的裂纹位位置;第二步:将超声振动发生器的振动探头伸入至轴类零件上且靠近裂纹位置,超声

振动发生器的振动探头将振动传递至轴类零件上,当熔液进入裂纹中形成熔池时超声振动传递至熔池中,将熔池的微小气泡有效振出,同时细化熔液的晶粒度,有效提高熔覆层的密度,提高修复的可靠性;第三步:开启激光器和送粉器,将合金粉末送入激光熔覆喷头中并在激光速照射下使合金粉末在熔覆喷头中熔化形成熔液;第四步:先打开超声振动发生器再打开激光熔覆喷头,将熔液熔覆在轴类零件的裂纹位置形成熔覆层,超声振动发生器的振动探头将超声振动传递至熔覆层,超声振动发生器先打开,熔液熔覆在轴类零件上时即处于超声振动状态,可加速熔液沿裂纹深处流动,保证熔液对裂纹的有效填充形成熔池,同时振出熔液中残留的微小气泡并提高熔覆层的晶粒度,从而提高熔覆层的致密性,提高修复的可靠性;第五步:当熔覆层将裂纹完全填充并将裂纹表面完全覆盖,关闭激光熔覆喷头、激光灯、送粉器和超声波振动发生器,停止激光熔覆;第六步:待熔覆层凝固后对轴类零件修复位置进行精磨加工,恢复其表面平整轮郭。

24.其中,“将轴类零件水平夹装”是指将轴类零件水平夹装到可带动其绕中轴线转动的转动装置上,“将激光熔覆喷头架设在轴类零件裂纹位置的上方”是指通过轴向移动装置将激光熔覆喷头架设在轴类零件裂纹位置的位上方,在进行第四步时激光熔覆喷头在轴向移动装置的带动下在轴类零件正上方往复轴向运动且轴类零件在转动装置的带动下往复转动,在轴类零件的裂纹位置形成熔覆层。修复时,轴类零件转动,激光熔覆喷头做轴向往复运动,两者运动结合在轴类零件表面形成近似于长方形的熔覆层,即保证裂纹被熔覆层有效填充,又使熔覆层在轴类零件表面形成规整致密的形状,进一步保证修复的有效性和可靠性。

25.其中,所述的激光熔覆喷头的移动速度为1.5mm/s,激光熔覆喷头的单次移动位移大于裂纹轴向长度1~3毫米,激光熔覆喷头的出液流速为10l/min,激光熔覆喷头的开启时间不超过45分钟。激光熔覆喷头的轴向移动和轴类零件的转动,使熔液在裂纹位置形成螺旋覆盖轨迹,激光熔覆喷头往复轴向移动,熔液在裂纹位置形成对称且交叉的螺旋覆盖轨迹,且并通过熔液的流动性保证熔液将裂纹位置完全填充并将裂纹位置表面有效覆盖,形成熔覆层,对裂纹的填充和覆盖的有效性和可靠性更高。

26.其中,所述的轴类零件往复转动的角度不超到30度,轴类零件的转速不超过20 r/min。轴类零件的小角度往复转动,保证熔液正好落入至轴类零件裂纹位置。

27.其中,激光灯的功率为2000w~4000w,光斑直径约为4mm,送粉器的送粉流速为115-150g/min,合金粉末的粒度不超到150微米。通过对送粉器送粉流速的调节和激光灯功率的调节,来调节激光熔覆喷头中熔液的流出速度,避免激光熔覆喷头出液速度过快或过慢,影响覆盖效果。

28.其中,超声波振动发生器的振动探头在轴类零件上的位置在熔覆过程中进行实时调整,且与熔覆层不接触,超声振动发生器的振动频率不超过100hz。超声振动发生器的振动探头传递超声振动到熔池中,将熔池中残留的微小气泡振出,并细化熔液的晶粒度,使形成的熔覆层更加致密紧实,在熔覆过程中实时调节振动探头的位置,以免熔液直接与振动探头接触,损伤探头。

29.以上对本发明的实施例的技术方案进行完整描述,需要说明的是所描述的实施例仅仅是本发明的一部分实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。