1.本发明提供了一种膜过程强化的无皂化稀土萃取分离新技术,涉及稀土资源 利用和膜分离领域。

背景技术:

2.稀土是极其重要的战略资源,因其具有优异的物理化学性能,已经被广泛应 用于国防、石油、化工、冶金、磁性材料、发光材料等众多领域。随着稀土应用 范围的不断推广,其用量需求也日渐增长。

3.溶剂萃取法是目前国内外最常用的提取稀土元素的方法。在传统萃取过程中, 大多采用酸性磷类萃取剂(如p507、p204等),水相中的稀土离子与有机相中 的阳离子进行交换,实现萃取过程。这类萃取剂在萃取过程中释放氢离子,使得 水相酸度逐渐升高,而导致萃取方程向右进行不够彻底,萃取剂的萃取能力也逐 渐减弱。因此通常采用将萃取剂皂化的方法来提高酸性萃取剂的萃取能力,常用 的皂化剂有ca(oh)2、naoh和氨水等。随后采用酸洗和反萃工序得到稀土元素 富集液并实现萃取剂的再生和重复使用。每生产1吨稀土产品需要消耗约10吨 浓盐酸和3吨烧碱,占直接成本的50%-70%。

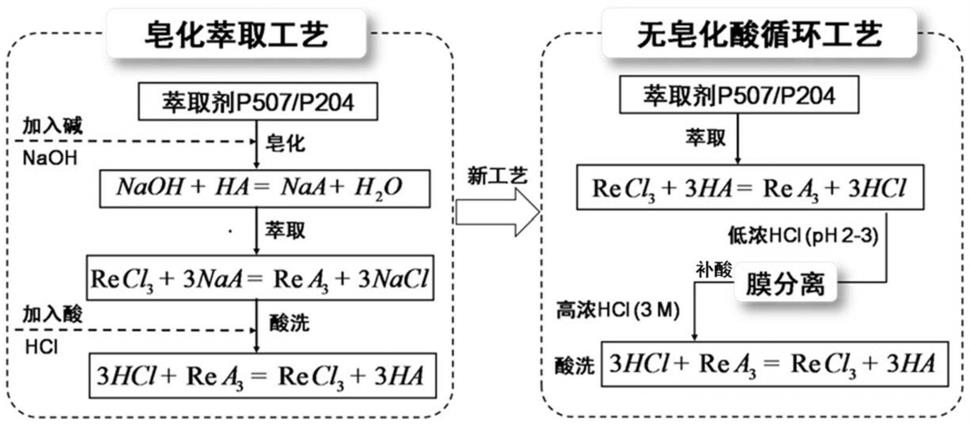

4.本发明针对稀土元素萃取过程中酸碱用量大的问题,发明了一种膜过程强化的无皂化稀土萃取分离新技术。如说明书附图1和2所示,在萃取过程中,油相中酸性萃取剂释放的氢离子与稀土离子交换,进入萃余相,通过膜分离技术可以将萃余相中的稀土离子和氢离子进行高效分离,并将透过酸液应用于酸洗和反萃工序中,此时氢离子与萃取剂阴离子再次结合,从而实现了酸性萃取剂的再生和循环使用。由于膜技术去除了萃余相中氢离子,有效降低了水相酸度,因此可以省去皂化工艺而不影响萃取效果。此技术大大缩减了萃取过程酸碱用量,降低生产成本并减少废水产出,使分离流程绿色化,符合清洁生产理念,具有显著的经济价值和社会效益。

[0005][0006][0007][0008]

技术实现要素:

[0009]

本发明目的在于提供一种膜过程强化的无皂化稀土萃取分离新技术,该技术 包括以下步骤:

[0010]

(1)将混合稀土料液利用酸性萃取剂进行萃取,使得部分稀土金属离子被萃 取剂捕获进入萃取相,萃取剂上的氢离子进入萃余相;其中,所述混合稀土料液 的温度为0-60℃,主要成分为稀土盐,如氯化稀土,硫酸稀土,草酸稀土等, 浓度为10-250g/l(折reo);所述酸性萃取剂种类包括磷类,羧酸类,如p507, p204,环烷酸等。

[0011]

(2)将步骤(1)中萃余相溶液中的稀土离子与氢离子通过膜技术进行分离, 氢离子进入透过液。膜分离操作压力范围为0~2.0mpa,进料液温度范围为0~ 60

°

;萃余相中酸

浓度为0-10mol/l,稀土离子浓度为10-250g/l(折reo),经 膜分离后透过液酸浓度为0-15mol/l,稀土金属浓度为0-100g/l(折reo)。

[0012]

(3)采用步骤(2)中的透过酸液对步骤(1)所得萃取相进行酸洗和反萃, 实现酸性萃取剂再生和稀土元素富集,可依据实际需求对透过酸液补加少量酸至 所需酸浓度,反萃酸浓度为0-10mol/l。

[0013]

(4)将步骤(3)所得酸性萃取剂再次应用于步骤(1),实现酸液循环使用。

[0014]

在本发明的方法中,混合稀土料液是稀土精矿经浸矿和酸溶过滤之后的溶液。

[0015]

在本发明的方法中,相比传统的皂化萃取技术,即萃取剂先经碱皂化再萃取, 此工艺无皂化过程,大大减少萃取过程中酸碱的用量。萃余相和萃取相溶液可对 应萃取级数为1-2000级中任一级的溶液。

[0016]

在本发明的方法中,一种膜过程强化的无皂化稀土萃取分离系统,其特征在 于,该系统包括:

[0017]

第一过滤器,设置入口和出口,入口与萃余相出口连通,其中过滤器的过滤 精度至少为3微米;

[0018]

第二过滤器,设置入口和出口,入口与第一过滤器出口连通,其中过滤器的 过滤精度至少为1微米;

[0019]

缓冲罐,设置有入口和出口,缓冲罐的入口与第二过滤器的出口流体连通;

[0020]

恒温加热器,设置有入口和出口,入口与缓冲罐出口连通;

[0021]

高压泵,压力范围为0~3.0mpa,设置有入口和出口,入口与恒温加热器 出口连通;

[0022]

膜组件,入口与高压泵出口连通,出口与下一级萃余相入口连通,透过液出 口与收集器连通;

[0023]

压力表,量程为0~3.0mpa;

[0024]

流量计,量程为0~2gpm。

[0025]

所述的稀土萃取分离系统包含1-2000级,每级含有机相和水相,两相先混 合,再澄清,然后水相进入上一级,与该级有机相混合澄清,有机相进入下一级, 与该级水相混合澄清,重复混合澄清过程,直到水相从第一级流出(中间可能部 分引出),有机相从最后一级流出(中间可能部分引出)。其特征在于有机相含 萃取剂,具有萃取分离稀土的能力,包括优选的磷酸类p507、p204,羧酸类萃 取剂环烷酸,水相含稀土溶液或者酸溶液。

[0026]

在本发明的方法中,所述的膜分离技术包括纳滤和反渗透中的一种或两种。 膜材料可以为聚酰胺、聚磺酰胺、聚砜、聚醚砜、聚偏氟乙烯、壳聚糖、聚乙烯、 聚丙烯腈或聚碳酸酯等。膜组件形式可以为平板膜、卷式膜或管式膜。

[0027]

在本发明的方法中,所涉及到的酸包括盐酸、硫酸、草酸、磷酸、硝酸中的 一种或多种。

[0028]

在本发明的方法中,步骤(2)和(4)所得酸液可用于浸矿等工序。

[0029]

本发明技术方案的原理是:采用酸性萃取剂时,稀土萃余相水溶液中含有三 价稀土元素离子(re

3

)、h

和阴离子(如cl-、oh-等)。根据re

3

和h

的尺寸 大小和荷电性差异,通过膜分离技术可以将两者进行分离。将分离出的酸液用于 后续酸洗和反萃工序中,实现酸性萃取剂的再生,从而实现酸循环过程。在萃取 过程中,每萃取1个稀土离子,同时会有3个

氢离子进入水相,随着时间推移, 水相酸度逐渐升高,使得分配比降低,萃取剂的萃取能力也逐渐减弱。因此传统 工艺采用萃取剂皂化的方法(常用氨皂、钠皂或钙皂),脱除酸性萃取剂中所含 的氢离子,防止水相酸度升高。本专利通过膜法酸循环工艺则可以将h

从萃余 相中高效移除,防止水相酸度升高,因此可以省去皂化工艺。

附图说明

[0030]

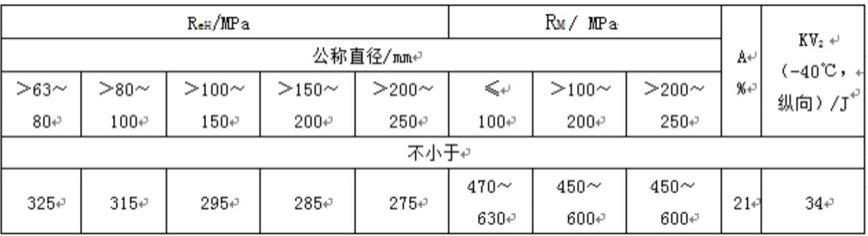

图1、传统皂化萃取工艺与无皂化酸循环工艺对比(以盐酸为例)。

[0031]

图2、传统皂化萃取工艺与无皂化酸循环工艺

具体实施方式

[0032]

下面给出具体实例对本发明作详细的说明

[0033]

实施例1

[0034]

以重稀土为例,在萃取段第1级中加入p507-200#煤油萃取剂,其中p507 的体积分数为40%,煤油的体积分数为60%;在萃取段最后1级加入氯化稀土 料液(料液组成:ycl

3 1mol/l,hcl 0.5mol/l),在反萃段和洗涤段最后1级加 入水,进行萃取操作,其中,萃取段相比(o/a)为1:1,两相停留时间15min, 洗涤段相比(o/a)为2:1,两相停留时间8min,反萃段相比(o/a)为1:1.8, 两相停留时间10min。一级萃取结束后,将萃余相溶液引流到纳滤装置,采用聚 酰胺纳滤膜进行错流式纳滤操作。纳滤操作压力1.5mpa,流量为10l/h,温度 25℃。运行20min后,料液继续进入下一级萃取操作中。对运行前后的料液和 透过液进行分析,结果如下:

[0035]

料液中hcl浓度由0.5mol/l下降到0.08mol/l;透过液中y

3

浓度为0.04 mol/l,膜通量为53kg/m2h,y

3

截留率为96%。说明纳滤膜成功将y

3

与h

进 行分离。

[0036]

实施例2

[0037]

以重稀土为例,在萃取段第1级中加入p507-200#煤油萃取剂,其中p507 的体积分数为40%,煤油的体积分数为60%;在萃取段最后1级加入氯化稀土 料液(料液组成:ycl

3 1mol/l,hcl 1.5mol/l),在反萃段和洗涤段最后1级加 入水,进行萃取操作,其中,萃取段相比(o/a)为1:1,两相停留时间15min, 洗涤段相比(o/a)为2:1,两相停留时间8min,反萃段相比(o/a)为1:1.8, 两相停留时间10min。一级萃取结束后,将萃余相溶液引流到纳滤装置,采用聚 酰胺纳滤膜进行错流式纳滤操作。纳滤操作压力1.5mpa,流量为10l/h,温度 25℃。运行20min后,料液继续进入下一级萃取操作中。对运行前后的料液和 透过液进行分析,结果如下:

[0038]

料液中hcl浓度由1.5mol/l下降到0.12mol/l;透过液中y

3

浓度为0.035 mol/l,膜通量为39kg/m2h,y

3

截留率为96.5%。说明纳滤膜成功将y

3

与h

进行分离。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。