一种高铁转向架用q355ne热轧圆钢及生产工艺

技术领域

1.本发明涉及钢铁冶金技术领域,尤其涉及一种高铁转向架用q355ne热轧圆钢及生产工艺。

背景技术:

2.高铁转向架是保证列车安全平稳运行的关键部件。随着列车速度的不断提高,对转向架性能的要求也越来越高,高铁转向架用钢q355ne要求在非调质状态下承受高强度载荷和低温冲击载荷。轧后态钢材q355ne要求在-40℃条件下低温冲击性能不低于34j,屈服强度和抗拉强度等性能指标都有非常高的要求。所以高铁转向架用钢q355ne生产上,对钢材成分设计、转炉冶炼、精炼、连铸等要求都十分严格。如果其中任何一个环节质量没有得到保证,就可严重影响钢材的强度和冲击性能不合格。

技术实现要素:

3.本发明的目的在于提供一种高铁转向架用q355ne热轧圆钢及生产工艺,为了降低正火成本,本发明开发了利用合金添加替代正火处理,添加的合金元素在热加工过程中的固溶与析出,可以改善钢材产品最终组织和性能,减少了正火生产工序,又降低了生产成本。

4.为了达到上述目的,本发明采用以下技术方案实现:

5.一种高铁转向架用q355ne热轧圆钢,钢中化学成分按重量百分比计为:c 0.14%~0.18%、si 0.17%~0.40%、mn 1.41%~1.49%、cr 0.05%~0.18%、v 0.02%~0.05%、ni≤0.05、cu≤0.05、mo≤0.05、als 0.015%~0.040%,为确保钢材冲击性能内控成分设计p≤0.012%、s≤0.010%、氧含量≤15ppm,其余为铁和不可避免的杂质。

6.碳当量计算公式为:cev(%)=c mn/6 (cr mo v)/5 (ni cu)/15,cev为0.40~0.45。

7.本发明化学成分作用:

8.碳c:钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低。

9.硅si:能增加钢的强度、弹性、耐热、耐酸性及电阻系数等。

10.锰mn:能提高钢的强度和硬度及耐磨性。

11.铬cr:能增加钢的机械性能和耐磨性,可增大钢的淬火度和淬火后的变形能力。同时又可增加钢的硬度、弹性、抗磁力和抗强力,增加钢的耐蚀性和耐热性等。

12.磷p:使钢产生冷脆和降低钢的冲击韧性;但可改善钢的切削性能。

13.硫s:引起钢材热脆,降低钢材的塑性、冲击韧性、疲劳强度和抗锈性等。同时,适当加入硫元素会提高钢材加工表面光洁度;切削加工时易断屑,加工刀具受力小及能耗小,刀具寿命长。

14.钒v:可细化组织晶粒,提高强度和韧性。钒与碳形成的碳化物,在高温高压下可提高抗氢腐蚀能力。

15.一种高铁转向架用q355ne热轧圆钢的生产工艺,包括如下步骤:

16.1)转炉冶炼:废钢占20wt%~30wt%,铁水占70wt%~80wt%;氧气氧化,激烈沸腾、自动流渣,出钢温度1670~1680℃,出钢时候c为0.12~0.13%,p≤0.010%,出钢1/4~1/3时加入造渣料、预脱氧剂、铁合金;造渣料和预脱氧剂的吨钢加入量:菱镁石10~12kg/t,活性石灰20~22kg/t,石灰12~15kg/t,铁碳球7~7.5kg/t,矩形坯保温剂100kg/炉。

17.2)lf炉:采用20000~25000a大电流升温化渣,当渣面波动、钢水及电弧不裸露时,补加活性石灰,每吨钢加入200~300kg,5min~8min后第一次取样分析化学成分,按照化学成分目标值补加合金,并增碳,合金和碳粉应加到氩气流上,以促进合金和碳粉快速熔化和均匀化。当钢水温度达到1600~1610℃时加入扩散脱氧剂1~3kg/t进行扩散脱氧,闭炉门10min~12min,当钢水温度达到1630~1640℃时第二次取样分析化学成分,以确认各化学元素成分含量距目标值要求的偏离值,二次样取走后,补加扩散脱氧剂继续调渣,补加合金:脱氧剂铝粒加入量为0.5~1kg/t,保持熔渣碱度ph值为2.5~3.5,熔渣粘度0.80~1.20pa

·

s,同时继续保持白渣熔炼20~30min,当钢水温度达到1630~1640℃,进行终脱氧喂al线0.5~1.0kg/t,喂线结束后开始静吹氩,保持时间10~20min。

18.3)rh精炼:在真空泵启动前氩气压力控制0.1~0.3mpa,以渣面微动钢水不裸露,当真空度达到≤100pa时开始计时,保持时间10~15min,视钢水成分补加铝粒、高锰,同时将氩气压力调整至0.3~0.5mpa,静吹氩结束后,加入硅钙线200~220kg/炉;

19.4)连铸:连浇1545~1555℃,中间包温度1530~1536℃,拉速0.5m~0.6m/min,中包h控制≤3ppm,结晶器电磁搅拌电流400a

±

10a,末端电磁搅拌电流330a

±

10a,全程频率均为8hz

±

1hz;全过程保护浇铸,结晶器保护渣使用中碳钢保护渣;铸坯切割采用自动加人工相结合的方式,连铸坯红钢垫底,上压两炉铸坯保证平直度,保温时间30~40h。

20.5)轧制:采用1150mm bd初轧机开坯,轧制7道次,压下量:第1道次60

±

1mm,第2道次70

±

1mm,第3道次66

±

1mm,第4道次57

±

1mm,第5道次66

±

1mm,第6道次72

±

1mm,第7道次72

±

1mm,经过3架850mm轧机,1架735mm轧机,然后进入8架连轧机组轧制。

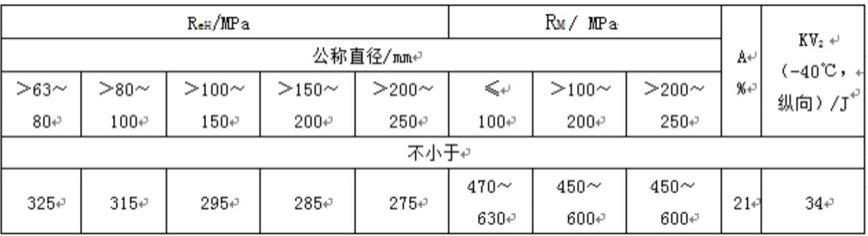

21.本发明力学性能及-40℃低温冲击性能见表1;

22.表1本发明产品力学性能及-40℃低温冲击性能

[0023][0024]

与现有技术相比,本发明的有益效果是:

[0025]

1)本发明采用180t转炉 lf rh 矩形坯(350mm

×

470mm)流程生产高铁转向架用钢q355ne,保证了钢质纯净度及连浇性。

[0026]

2)本发明合理的成分设计保证钢材内部组织、力学性能和冲击性能。

[0027]

3)本发明成品钢材低倍组织、非金属夹杂物、力学性能、低温冲击性能均满足高端产品质量要求。

附图说明

[0028]

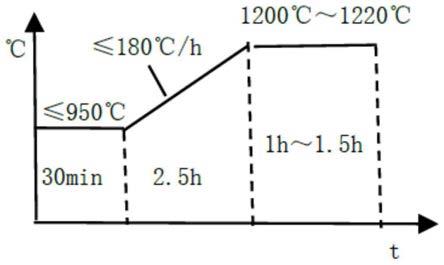

图1是本发明的转炉生产工艺流程图。

[0029]

图中:1-铁水脱硫工序、2-转炉工序、3-lf炉工序、4-rh炉工序、5-连铸工序、6-矩形铸坯。

具体实施方式

[0030]

下面结合实施例对本发明的具体实施方式作进一步说明。

[0031]

本发明采用180t转炉 lf rh 矩形坯(350mm

×

470mm)流程生产高铁转向架用钢q355ne,保证了钢质纯净度及连浇性。

[0032]

实施例:

[0033]

实施例1-5化学成分见表2;实施例1-5产品低倍组织见表3;实施例1-5产品非金属夹杂物见表4;实施例1-5产品力学性能见表5;实施例1-5产品冲击性能见表6。

[0034]

表2各实施例钢的化学成分(wt%)

[0035]

元素csimncrpsnivmoaltcucev例10.160.271.450.140.0090.0050.020.030.020.0250.020.43例20.150.231.420.120.0100.0020.010.020.010.0200.010.41例30.170.351.430.100.0080.0050.020.040.010.0300.010.42例40.140.301.480.060.0050.0030.010.050.020.0350.020.44例50.180.201.460.160.0040.0020.020.030.010.0380.010.40

[0036]

本发明的一种高铁转向架用q355ne热轧圆钢的生产工艺,工艺路线:高炉铁水

→

铁水预处理

→

180t转炉冶炼

→

精炼炉lf

→

真空脱气rh

→

矩形坯连铸350mm

×

470mm连铸坯

→

步进式加热炉加热

→

高压水除鳞

→

初轧机轧制

→

连轧机组

→

缓冷

→

精整

→

探伤

→

检验

→

入库,具体包括如下步骤:

[0037]

1)转炉冶炼:废钢占20wt%~30wt%,铁水占70wt%~80wt%;氧气氧化,激烈沸腾、自动流渣,出钢温度1670~1680℃,出钢时候c为0.12~0.13%,p≤0.010%,出钢1/4~1/3时加入渣料、预脱氧剂、铁合金;辅料(渣料、预脱氧剂)吨钢加入量:菱镁石10~12kg/t,活性石灰20~22kg/t,石灰12~15kg/t,铁碳球7~7.5kg/t,矩形坯保温剂100kg/炉。

[0038]

2)lf炉:采用20000~25000a大电流升温化渣,当渣面波动、钢水及电弧不裸露时,补加活性石灰,每吨钢加入200~300kg,5min后第一次取样分析化学成分,按照化学成分目标值补加合金,并增碳,合金和碳粉应加到氩气流上,以促进合金和碳粉快速熔化和均匀化。当钢水温度达到1600~1610℃时加入扩散脱氧剂进行扩散脱氧,闭炉门10min,当钢水温度达到1630~1640℃时第二次取样分析化学成分,以确认各化学元素成分含量距目标值要求的偏离值,二次样取走后,补加扩散脱氧剂继续调渣,补加合金;脱氧剂铝粒0.5~1kg/t,保持熔渣碱度ph值为2.5~3.5,熔渣粘度0.80~1.20pa

·

s,同时继续保持白渣熔炼20~30min,当钢水温度达到1630~1640℃,进行终脱氧喂al线0.5~1.0kg/t,喂线结束后开始静吹氩,保持时间10~20min。

[0039]

3)rh精炼:在真空泵启动前氩气压力控制0.1~0.3mpa,以渣面微动钢水不裸露,当真空度达到100pa时开始计时,保持时间10~15min,视钢水成分补加铝粒、高锰,同时将氩气压力调整至0.3~0.5mpa,静吹氩结束后,加入硅钙线200kg/炉;

[0040]

4)连铸:连浇1545~1555℃,中间包温度1530~1536℃,拉速0.5m/min,中包h控制≤3ppm,结晶器电磁搅拌电流400a,末端电磁搅拌电流330a,频率8hz;全过程保护浇铸,结晶器保护渣使用中碳钢保护渣;铸坯切割采用自动加人工相结合的方式,连铸坯红钢垫底,上压两炉铸坯保证平直度,保温时间30~40h。

[0041]

5)轧制:采用1150mm bd初轧机开坯,轧制7道次,压下量:第1道次60mm,第2道次70mm,第3道次66mm,第4道次57mm,第5道次66mm,第6道次72mm,第7道次72,经过3架850mm轧机,1架735mm轧机,然后进入8架连轧机组轧制。

[0042]

表3实施例产品低倍组织

[0043]

实施例中心疏松一般疏松锭型偏析10.51.01.020.51.01.030.51.01.040.51.00.550.51.00.5

[0044]

表4实施例产品非金属夹杂物

[0045][0046]

表5实施例产品力学性能

[0047]

实施例规格r

eh

/mparm/mpaa/%屈强比1φ18036055030.50.652φ15035554532.00.653φ11036155932.00.654φ10033554331.00.625φ15034052833.50.64

[0048]

表6实施例产品冲击性能

[0049]

实施例规格温度冲击单值a冲击单值b冲击单值c冲击均值1φ180-40℃587070662φ150-40℃504848493φ110-40℃506044514φ100-40℃921001521155φ150-40℃152965099

[0050]

本专利申请与现有技术相比:1)其它方法生产工艺质量稳定性差,低倍组织、非金属夹杂物、力学性能和低温冲击性能均没有本发明工艺稳定。2)其它方法冶炼成本和轧制

成本等工艺成本均高于本发明生产工艺成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。