一种pcb板及pcb板上通流、接地大孔的制作方法

技术领域

1.本发明属于pcb板制作技术领域,具体涉及一种pcb板及pcb板上通流、接地大孔的制作方法。

背景技术:

2.目前,随着通讯速率越来越高,对通流的要求越来越高同时也对接地的要求也越来越多;另外对安装快捷性和低成本高品质组装也很迫切,大孔的设计是解决的一种非常重要的手段。传统大孔设计通常是钻孔方式,都是孔壁完全金属化的方式. 传统设计和制作方法的缺点包括:1)钻孔方式会产生大量热量及钻针磨损,进一步导致孔壁和孔周围严重品质问题,如渗镀短路、爆板分层及孔壁不光滑等;虽然通过大幅降低连接的铜皮铜面设计能解决渗镀和钻针磨损问题,但会影响通流或接地效果,也无法完全解决分层爆板问题;2)大孔》6.0mm孔径时,pcb加工过程中很难通过常规的干膜来覆盖保护,大批量生产时只能选择图形电镀方式避开干膜保护,从而影响pcb流程的工序或品质或成本;3)大孔》5.0mm孔径时,pcb加工过程中的树脂研磨对大孔孔口有明显的损坏,导致孔口铜厚大大降低甚至无铜,导致孔口爆孔以及严重影响表层通流和接地;因此不得不依据设计来选择人工贴膜或者采用2次钻孔和电镀的方式来避免,从而影响pcb流程的工序或品质或成本;4) 大孔周围是大铜皮设计,孔壁完全封闭水汽在孔周围区域,在回流焊或波峰焊组装的高温作用下,很容易产生爆板分层;5) 大孔在波峰焊时会有潜在的部分区域不易上锡的风险。

技术实现要素:

3.为解决现有技术中的不足,本发明提供一种pcb板及pcb板上通流、接地大孔的制作方法,避免了传统设计和做法在组装时不容易有爬锡以及爆板分层的品质风险,解决了pcb加工过程中的爆板分层风险,解决了图形电镀指定的问题为简化流程降低条件,解决了研磨问题的困扰,保证或提升了通流和接地效果。

4.为达到上述目的,本发明所采用的技术方案是:第一方面,提供一种pcb板上通流、接地大孔的制作方法,包括:在pcb板上需加工通流或接地大孔的区域设置若干个连接点,每个所述连接点均贯穿成型后的通流或接地大孔并与成型后的通流或接地大孔的轴线平行;在若干个所述连接点之间设置辅助片,所述辅助片上设置有贯穿所述辅助片的辅助孔;对需加工通流或接地大孔的区域进行电镀,以使需加工通流或接地大孔的区域与内层和/或外层的对应的铜面相连;设置铣捞程序,以所述辅助孔为下刀点对需加工通流或接地大孔的区域进行加工,形成通流或接地大孔。

5.进一步地,所述通流或接地大孔为圆形孔或异形孔,若干个所述连接点在所述通流或接地大孔上对称布置。

6.进一步地,所述辅助点的宽度为1.5mm~3.5mm,所述辅助点内凹于成型后的通流或接地大孔的内表面4~10mil。

7.进一步地,所述连接点不电镀。

8.进一步地,所述设置铣捞程序,以所述辅助孔为下刀点对需加工通流或接地大孔的区域进行加工,形成通流或接地大孔,包括:以辅助孔为下刀点开始推向连接点或由连接点两侧分别铣进连接点,最终铣掉连接点,形成有凹形但光滑的孔壁。

9.第二方面,提供一种pcb板,所述pcb板上设置有通流大孔和/或接地大孔,所述通流大孔和/或接地大孔采用第一方面所述的pcb板上通流、接地大孔的制作方法制作而成。

10.与现有技术相比,本发明所达到的有益效果:本发明通过设置连接点、辅助片,在辅助片上设置辅助孔,采用铣刀加工出通流或接地大孔,更方便加工和组装,成本更有优势且品质更优,避免了传统设计和做法在组装时不容易有爬锡以及爆板分层的品质风险,解决了pcb加工过程中的爆板分层风险,解决了图形电镀指定的问题为简化流程降低条件,解决了研磨问题的困扰,保证或提升了通流和接地效果。

附图说明

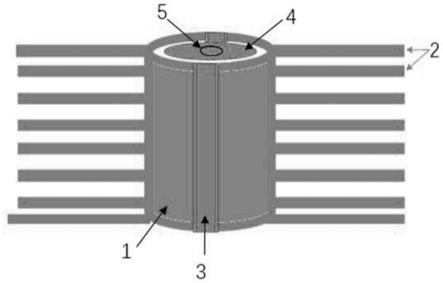

11.图1是本发明实施例中通流或接地大孔的形状示意图(其中,(a)表示圆形通流、接地大孔;(b)表示一种用于通流、接地大孔的异形孔);图2是本发明实施例中包含连接点时的通流或接地大孔的立体结构示意图;图3是本发明实施例中通流或接地大孔横截面示意图;图4是本发明实施例中包含连接点、辅助片时的通流或接地大孔的立体结构示意图;图5是本发明实施例中加工成型后的通流或接地大孔的实物图。

具体实施方式

12.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

13.实施例一:本实施例提供一种pcb板上通流、接地大孔的制作方法,包括在pcb板上需加工通流或接地大孔的区域设置若干个连接点,每个所述连接点均贯穿成型后的通流或接地大孔并与成型后的通流或接地大孔的轴线平行;在若干个所述连接点之间设置辅助片,所述辅助片上设置有贯穿所述辅助片的辅助孔;对需加工通流或接地大孔的区域进行电镀,以使需加工通流或接地大孔的区域与内层和/或外层的对应的铜面相连;设置铣捞程序,以所述辅助孔为下刀点对需加工通流或接地大孔的区域进行加工,形成通流或接地大孔。

14.如图1~5所示,包括以下步骤:(1)对大孔1进行通电源网络或接地网络相连;在本发明实施例的一种具体实施例中,所述步骤(1)具体为:将同网络电源铜面或接地铜面2同1进行连接处理,并将大孔1设计为金属化;(2)优化大孔设计,在大孔合适的位置选择连接点3;在本发明实施例的一种具体实施方式中,所述连接点3宽度按照具体pcb板厚及加

工铣刀量产能力来确定,通常在1.5mm~3.5mm之间,本实施例采用2.5mm;所述连接点3进行内缩处理,即连接点3不能超出孔壁并向板子方向内缩4mil(优选4~10mil)以上以保证连接点在成品铣捞后无凸起;所述连接点3的数量按照板子实际情况来定,其数量以能支持辅助片4在pcb加工过程中不断开的前提下越少越好,本实施例加两个连接点3;(3)设计辅助片4;在本发明实施例的一种具体实施方式中,所述辅助片4设计比孔小,除了连接点3外同板子的缝隙宽度保证一个捞针直径以上,通常在1.2mm以上利于量产加工,辅助片4可以类似孔的形状;(4)设计下刀点5;在本发明实施例的一种具体实施方式中,在所述辅助片4中心位置设计下刀点5,通常以钻孔形式在正常钻孔中钻出,大小依照需要设定;(5)优化铣刀程序;在本发明实施例的一种具体实施方式中, 大孔铣掉辅助片及断开连接点3的程序按照不产生翘铜撕扯孔铜为要求,按铣刀由外铣向连接点3的铣捞程序作业(可以由下刀点铣向连接点方式或由铣刀由连接点两侧分别铣向连接点方式来设置铣捞程序);(6) 按板厂能力正常加工,电镀及外层蚀刻完成后,进行成型铣捞作业,大孔铣捞掉辅助片4和连接点3后的产品结构见图5。

15.本实施例通过设置连接点、辅助片,在辅助片上设置辅助孔,采用铣刀加工出通流或接地大孔,更方便加工和组装,成本更有优势且品质更优,通过独特的设计和pcb作业方式,相对轻松地实现了传统金属化大孔设计功能,更方便加工和组装,成本更有优势且品质更优;避免了传统设计和做法在组装时不容易有爬锡以及爆板分层的品质风险;解决了pcb加工过程中的爆板分层风险;解决了图形电镀指定的问题为简化流程降低条件;解决了研磨问题的困扰,保证或提升了通流和接地效果。

16.本实施例减少了加工流程,且降低了加工难度,总体上降低了加工成本;更为重要的是,避免了pcb加工和组装风险,提升了通流功能或接地导电性能。本发明所述的设计和pcb方法符合客户设计,完全符合需求。

17.实施例二:基于实施例一所述的一种pcb板上通流、接地大孔的制作方法,本实施例提供一种pcb板,所述pcb板上设置有通流大孔和/或接地大孔,所述通流大孔和/或接地大孔采用实施例一所述的pcb板上通流、接地大孔的制作方法制作而成。

18.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。